1.本发明涉及镗刀架及车削刀具。本技术基于2019年5月15日申请的日本专利申请的特愿2019-092184号而要求优先权。通过参照而在本说明书引用该日本专利申请所记载的全部记载内容。

背景技术:

2.在日本特开2005-177973号公报(专利文献1)公开了用于对内径进行加工的镗刀。在该镗刀,在细长的刀架的前端设置有不重磨刀片。

3.专利文献1:日本特开2005-177973号公报

技术实现要素:

4.本发明所涉及的镗刀架具有基座部件和切削刀片保持部件。基座部件具有第1主面和与第1主面相反侧的第2主面。切削刀片保持部件在第1主面与基座部件相连,且在从第1主面朝向第2主面的方向观察时,沿基座部件的周向配置。相对于从第1主面朝向第2主面的方向垂直且与基座部件交叉的截面的基座部件的截面积,大于相对于从第1主面朝向第2主面的方向垂直且与切削刀片保持部件交叉的截面的切削刀片保持部件的截面积。

附图说明

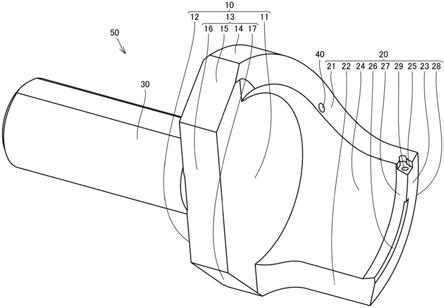

5.图1是表示第1实施方式所涉及的镗刀架的结构的斜视示意图。

6.图2是表示第1实施方式所涉及的镗刀架的结构的俯视示意图。

7.图3是表示第1实施方式所涉及的镗刀架的结构的侧视示意图。

8.图4是表示第1实施方式所涉及的镗刀架的结构的正面示意图。

9.图5是表示第1实施方式所涉及的车削刀具的结构的斜视示意图。

10.图6是表示使用第1实施方式所涉及的车削刀具对被切削材料进行切削的方法的局部剖视示意图。

11.图7是表示第2实施方式所涉及的镗刀架的结构的斜视示意图。

12.图8是表示第2实施方式所涉及的镗刀架的结构的俯视示意图。

13.图9是表示第2实施方式所涉及的镗刀架的结构的侧视示意图。

14.图10是表示第2实施方式所涉及的镗刀架的结构的正面示意图。

15.图11是表示第2实施方式所涉及的车削刀具的结构的斜视示意图。

16.图12是表示使用第2实施方式所涉及的车削刀具对被切削材料进行切削的方法的局部剖视示意图。

具体实施方式

17.[本发明所要解决的课题]

[0018]

对镗刀架及车削刀具要求进一步提高刚性。

[0019]

本发明的目的在于,提供能够提高刚性的镗刀架及车削刀具。

[0020]

[本发明的效果]

[0021]

根据本发明,能提供能够提高刚性的镗刀架及车削刀具。

[0022]

[本发明的实施方式的说明]

[0023]

首先,列举本发明的实施方式而进行说明。

[0024]

(1)本发明所涉及的镗刀架50具有基座部件10和切削刀片保持部件20。基座部件10具有第1主面11和与第1主面11相反侧的第2主面12。切削刀片保持部件20在第1主面11与基座部件10相连,且在从第1主面11朝向第2主面12的方向观察时,沿基座部件10的周向a配置。在相对于从第1主面11朝向第2主面12的方向垂直的截面,基座部件10的截面积大于切削刀片保持部件20的截面积。即,相对于从第1主面11朝向第2主面12的方向垂直且与基座部件10交叉的截面的基座部件10的截面积,大于相对于从第1主面11朝向第2主面12的方向垂直且与切削刀片保持部件20交叉的截面的切削刀片保持部件20的截面积。

[0025]

根据上述(1)所涉及的镗刀架50,切削刀片保持部件20沿基座部件10的周向a配置。因此,与使用细长的棒状的刀架的情况相比较,能够提高切削刀片保持部件20的刚性。另外,在通过相对于从第1主面11朝向第2主面12的方向垂直的面切断的情况下,基座部件10的截面积大于切削刀片保持部件20的截面积。通过具有比切削刀片保持部件20的截面积大的截面积的基座部件10对切削刀片保持部件20进行保持,由此能够将切削刀片保持部件20稳定地保持。其结果,能够提高镗刀架50整体的刚性。

[0026]

(2)在上述(1)所涉及的镗刀架50,可以还具有在第2主面12与基座部件10相连的柄部件30。在从第1主面11朝向第2主面12的方向观察时,柄部件30可以配置为不与切削刀片保持部件20重叠。从第1主面11朝向第2主面12的方向可以与柄部件30的长度方向大致平行。第1主面11和柄部件30的长度方向也可以大致垂直。

[0027]

(3)在上述(1)或(2)所涉及的镗刀架50,切削刀片保持部件20可以具有位于第1主面11的相反侧的前端面23。

[0028]

(4)在上述(3)所涉及的镗刀架50,在从第1主面11朝向第2主面12的方向观察时,前端面23的圆周角(第1圆周角θ1)可以为45

°

以上180

°

以下。由此,能够提高刚性并抑制与被切削材料的干涉。

[0029]

(5)在上述(3)或(4)所涉及的镗刀架50,切削刀片保持部件20可以具有与前端面23相连的第1侧端面21。并且,切削刀片保持部件20可以具有相对于第1侧端面21处于周向a的相反侧的第2侧端面22。可以是在周向a随着从前端面23远离,第1侧端面21和第1主面11之间的距离变短。由此,在切削刀片保持部件20的第1侧端面21侧形成凹坑。因此,能够经过该凹坑将切屑有效地排出。

[0030]

(6)在上述(5)所涉及的镗刀架50,可以在切削刀片保持部件20设置有切削刀片配置槽25。并且,切削刀片配置槽25可以具有与前端面23相连的底面4。在相对于从第1主面11朝向第2主面12的方向垂直且与切削刀片配置槽25的底面4平行的方向观察切削刀片保持部件20的情况下,第1侧端面21可以为圆弧状。由此,与第1侧端面21成为直角的情况相比较,能够提高切削刀片保持部件20的刚性。

[0031]

(7)本发明所涉及的车削刀具100具有上述(1)至上述(6)中任一项所述的镗刀架50和安装于切削刀片保持部件20的切削刀片1。

[0032]

[本发明的实施方式的详细内容]

[0033]

接下来,基于附图对本发明的实施方式的详细内容进行说明。此外,在下面的附图中对相同或者相当的部分标注相同的参照编号,不重复其说明。

[0034]

(第1实施方式)

[0035]

首先,对第1实施方式所涉及的镗刀架50的结构进行说明。第1实施方式所涉及的镗刀架50是外径加工用的刀架。

[0036]

图1是表示第1实施方式所涉及的镗刀架50的结构的斜视示意图。如图1所示,第1实施方式所涉及的镗刀架50主要具有基座部件10、切削刀片保持部件20和柄部件30。基座部件10具有第1主面11、第2主面12和第1外周面13。图2是表示第1实施方式所涉及的镗刀架50的结构的俯视示意图。如图2所示,第2主面12是与第1主面11相反侧的面。第1外周面13与第1主面11及第2主面12各自相连。如图1及图2所示,第1外周面13具有第1切口面15、第2切口面16、第3切口面17和弯曲面14。第1切口面15、第2切口面16及第3切口面17各自为平面。弯曲面14例如可以是圆筒面的一部分。

[0037]

图3是表示第1实施方式所涉及的镗刀架50的结构的侧视示意图。如图3所示,在从第1主面11朝向第2主面12的方向观察时,弯曲面14为圆弧状。第1切口面15与弯曲面14相连。第2切口面16与第1切口面15相连。第2切口面16相对于第1切口面15倾斜。第3切口面17与第2切口面16相连。第3切口面17相对于第2切口面16倾斜。第3切口面17与弯曲面14相连。第2切口面16位于第1切口面15和第3切口面17之间。如图1所示,第2切口面16的面积可以大于第1切口面15及第3切口面17各自的面积。

[0038]

图4是表示第1实施方式所涉及的镗刀架50的结构的正面示意图。如图4所示,可以在基座部件10设置有冷却液导入孔41。具体地说,冷却液导入孔41例如可以设置于基座部件10的弯曲面14。冷却液导入孔41与冷却液释放孔40相连。冷却液释放孔40设置于切削刀片保持部件20。具体地说,冷却液释放孔40设置于切削刀片保持部件20的第1侧端面21。

[0039]

如图1及图2所示,切削刀片保持部件20在第1主面11与基座部件10相连。如图3所示,在从第1主面11朝向第2主面12的方向观察时,切削刀片保持部件20沿周向a配置。如图4所示,切削刀片保持部件20可以与基座部件10的弯曲面14相连。切削刀片保持部件20例如沿圆弧状的弯曲面14的周向a设置。在与从第1主面11朝向第2主面12的方向垂直的截面,基座部件10的截面积大于切削刀片保持部件20的截面积。

[0040]

如图1所示,切削刀片保持部件20具有前端面23、前方面26、第1侧端面21、第2侧端面22、第2外周面28、第1内周面27和第2内周面24。前端面23位于第1主面11的相反侧。在切削刀片保持部件20设置有切削刀片配置槽25。在切削刀片配置槽25设置有螺孔29。前端面23与切削刀片配置槽25相连。前端面23是在相对于第2主面12垂直的方向位于最前端的面。前方面26与前端面23相连。前方面26相对于前端面23而位于基座部件10侧(后方)。前方面26远离切削刀片配置槽25。

[0041]

前端面23在周向a延伸。第1侧端面21与前端面23相连。第2侧端面22相对于第1侧端面21处于周向a的相反侧。第2侧端面22与前端面23相连。从另一观点而言,第1侧端面21位于前端面23的周向a的一端侧,且第2侧端面22位于前端面23的周向a的另一端侧。第1侧端面21与切削刀片配置槽25相连。第2侧端面22远离切削刀片配置槽25。

[0042]

如图1所示,第1内周面27与第1侧端面21及第2侧端面22各自相连。第1内周面27沿

周向a延伸。第1内周面27与前端面23及前方面26各自相连。如图2所示,在相对于第2主面12垂直的方向,第1内周面27相对于前端面23而位于第1主面11侧。从另一观点而言,在相对于第2主面12垂直的方向,第1内周面27位于前端面23和第1主面11之间。

[0043]

如图1所示,第2内周面24与第1侧端面21及第2侧端面22各自相连。第2内周面24沿周向a延伸。第2内周面24与第1内周面27及第1主面11各自相连。第2内周面24的周向a的宽度,可以随着从第1内周面27朝向第1主面11而扩展。如图2所示,在相对于第2主面12垂直的方向,第2内周面24相对于第1内周面27而位于第1主面11侧。从另一观点而言,在相对于第2主面12垂直的方向,第2内周面24位于第1内周面27和第1主面11之间。

[0044]

如图2所示,柄部件30在第2主面12与基座部件10相连。柄部件30例如为圆柱状。柄部件30沿相对于第2主面12垂直的方向延伸。在相对于第2主面12垂直的方向,基座部件10位于柄部件30和切削刀片保持部件20之间。

[0045]

如图1所示,可以是在周向a随着从前端面23远离,第1侧端面21和第1主面11之间的距离变短。如图2所示,切削刀片配置槽25具有侧面3和底面4。侧面3与第1侧端面21相连。底面4与前端面23相连。如图2所示,在相对于从第1主面11朝向第2主面12的方向垂直且与切削刀片配置槽25的底面4平行的方向观察时,第1侧端面21可以具有圆弧状的部分。第1侧端面21的曲率半径(第1曲率半径r1)例如为5mm以上40mm以下。

[0046]

如图3所示,在从第1主面11朝向第2主面12的方向观察时,基座部件10的弯曲面14的曲率半径(第2曲率半径r2)例如为25mm以上150mm以下。第1曲率半径r1可以为第2曲率半径r2的10倍以上30倍以下。

[0047]

如图3所示,在从第1主面11朝向第2主面12的方向观察时,前端面23的圆周角(第1圆周角θ1)例如为45

°

以上90

°

以下。第1圆周角θ1的下限并不特别受到限定,例如可以为50

°

以上,也可以为60

°

以上。第1圆周角θ1的上限并不特别受到限定,例如可以为80

°

以下,也可以为70

°

以下。如图3所示,在从第1主面11朝向第2主面12的方向观察时,弯曲面14的圆周角(第2圆周角θ2)例如为90

°

以上180

°

以下。第2圆周角θ2大于第1圆周角θ1。第2圆周角θ2例如可以是第1圆周角θ1的2倍。

[0048]

如图3所示,在从第1主面11朝向第2主面12的方向观察时,柄部件30可以配置为不与切削刀片保持部件20重叠。具体地说,在从第1主面11朝向第2主面12的方向观察时,柄部件30可以配置为与包含弯曲面14的圆的中心b重叠。

[0049]

接下来,对第1实施方式所涉及的车削刀具100的结构进行说明。

[0050]

图5是表示第1实施方式所涉及的车削刀具100的结构的斜视示意图。如图5所示,第1实施方式所涉及的车削刀具100主要具有第1实施方式所涉及的镗刀架50、切削刀片1和固定部件2。切削刀片1安装于切削刀片保持部件20。切削刀片1使用固定部件2而固定于切削刀片保持部件20。固定部件2例如为螺钉。切削刀片1配置于切削刀片配置槽25。在将切削刀片1配置于切削刀片配置槽25时,固定部件2紧固于螺孔29。

[0051]

如图5所示,切削刀片配置槽25设置于前端面23、第1侧端面21及第1内周面27交叉的位置。在该情况下,切削刀片1配置为从第1内周面27向径向的内侧凸出。

[0052]

接下来,说明使用第1实施方式所涉及的镗刀架50对被切削材料进行切削的方法。

[0053]

图6是表示使用第1实施方式所涉及的车削刀具100对被切削材料进行切削的方法的局部剖视示意图。被切削材料60是自动变速机用部件。如图6所示,在被切削材料60设置

有环状的槽部63和贯通孔62。环状的槽部63将贯通孔62包围。环状的槽部63由内周面66、外周面64和底面65构成。被切削材料60绕旋转轴c进行旋转。车削刀具100不进行旋转运动,在图6,进行纸面内的上下方向、左右方向或者它们的组合所涉及的平移运动。

[0054]

切削刀片1设置于在镗刀架50设置的切削刀片配置槽25。在由镗刀架50保持着切削刀片1的状态下,将切削刀片1按压至环状的槽部63的外周面64,由此对外周面64进行切削。将切削刀片1按压至环状的槽部63的底面65,由此对底面65的一半左右进行切削。此外,在图6中,被切削部61是由切削刀片1削掉的部分。

[0055]

(第2实施方式)

[0056]

接下来,对第2实施方式所涉及的镗刀架50的结构进行说明。第2实施方式所涉及的镗刀架50是内径加工用的刀架。第2实施方式所涉及的镗刀架50主要是切削刀片配置槽25位于外周侧的结构,与第1实施方式所涉及的镗刀架50不同,关于其他结构,与第1实施方式所涉及的镗刀架50相同。下面,以与第1实施方式所涉及的镗刀架50不同的结构为中心进行说明。

[0057]

图7是表示第2实施方式所涉及的镗刀架50的结构的斜视示意图。如图7所示,第2实施方式所涉及的镗刀架50主要具有基座部件10、切削刀片保持部件20和柄部件30。

[0058]

如图7所示,切削刀片保持部件20具有前端面23、前方面26、第1侧端面21、第2侧端面22、第2外周面28、第1内周面27和第2内周面24。前端面23位于第1主面11的相反侧。在切削刀片保持部件20设置有切削刀片配置槽25。前端面23可以远离切削刀片配置槽25。前端面23是在相对于第2主面12垂直的方向,位于最前端的面。前方面26与前端面23相连。前方面26相对于前端面23而位于基座部件10侧(后方)。前方面26与切削刀片配置槽25相连。

[0059]

前端面23及前方面26各自在周向a延伸。第1侧端面21与前方面26相连。第2侧端面22相对于第1侧端面21而处于周向a的相反侧。第2侧端面22与前端面23及前方面26各自相连。从另一观点而言,第1侧端面21位于前方面26的周向a的一端侧,且第2侧端面22位于前方面26的周向a的另一端侧。第1侧端面21与切削刀片配置槽25相连。第2侧端面22远离切削刀片配置槽25。

[0060]

如图7所示,第1内周面27与第1侧端面21及第2侧端面22各自相连。第1内周面27沿周向a延伸。第1内周面27与前方面26相连。第1内周面27远离前端面23。前方面26位于第1内周面27和前端面23之间。前方面26与第1内周面27及前端面23各自相连。

[0061]

图8是表示第2实施方式所涉及的镗刀架50的结构的俯视示意图。如图8所示,在相对于第2主面12垂直的方向,前方面26相对于前端面23位于第1主面11侧。从另一观点而言,在相对于第2主面12垂直的方向,前方面26位于前端面23和第1主面11之间。在相对于第2主面12垂直的方向,第1内周面27相对于前方面26位于第1主面11侧。从另一观点而言,在相对于第2主面12垂直的方向,第1内周面27位于前方面26和第1主面11之间。

[0062]

图9是表示第2实施方式所涉及的镗刀架50的结构的侧视示意图。如图9所示,前方面26位于比前端面23更靠径向的内侧。第1内周面27位于比前方面26更靠径向的内侧。第2内周面24位于比第1内周面27更靠径向的内侧。如图9所示,前端面23的一部分可以更靠比基座部件10的弯曲面14更靠径向的外周侧。图10是表示第2实施方式所涉及的镗刀架50的结构的正面示意图。如图10所示,切削刀片配置槽25位于外周侧。具体地说,切削刀片配置槽25与第2外周面28相连。

[0063]

接下来,对第2实施方式所涉及的车削刀具100的结构进行说明。

[0064]

图11是表示第2实施方式所涉及的车削刀具100的结构的斜视示意图。如图11所示,第2实施方式所涉及的车削刀具100主要具有第2实施方式所涉及的镗刀架50、切削刀片1和固定部件2。切削刀片1安装于切削刀片保持部件20。切削刀片1使用固定部件2而固定于切削刀片保持部件20。固定部件2例如是螺钉。切削刀片1配置于切削刀片配置槽25。在切削刀片1配置于切削刀片配置槽25时,固定部件2紧固于螺孔29。

[0065]

如图11所示,切削刀片配置槽25设置于前端面23、第1侧端面21及第2外周面28交叉的位置。在该情况下,切削刀片1配置为从第2外周面28向径向的外侧凸出。

[0066]

接下来,说明使用第2实施方式所涉及的镗刀架50对被切削材料60进行切削的方法。

[0067]

图12是表示使用第2实施方式所涉及的车削刀具100对被切削材料60进行切削的方法的局部剖视示意图。被切削材料60是自动变速机用部件。如图12所示,在被切削材料60设置有环状的槽部63和贯通孔62。环状的槽部63将贯通孔62包围。环状的槽部63由内周面66、外周面64和底面65构成。被切削材料60绕旋转轴c进行旋转。车削刀具100不进行旋转运动,在图12中,进行纸面内的上下方向、左右方向或者它们的组合所涉及的平移运动。

[0068]

切削刀片1设置于在镗刀架50设置的切削刀片配置槽25。在由镗刀架50保持着切削刀片1的状态下,将切削刀片1按压至环状的槽部63的内周面66,由此对内周面66进行切削。将切削刀片1按压至环状的槽部63的底面65,由此对底面65的一半左右进行切削。此外,在图12中,被切削部61是由切削刀片1削掉的部分。

[0069]

接下来,对上述实施方式所涉及的镗刀架50及车削刀具100的作用效果进行说明。

[0070]

根据上述实施方式所涉及的镗刀架50及车削刀具100,切削刀片保持部件20沿周向a配置。因此,与使用细长的棒状的刀架的镗刀的情况相比较,能够提高切削刀片保持部件20的刚性。另外,基座部件10的截面积大于切削刀片保持部件20的截面积。通过具有比切削刀片保持部件20的截面积大的截面积的基座部件10对切削刀片保持部件20进行保持,从而能够将切削刀片保持部件20稳定地保持。其结果,能够提高镗刀架50整体的刚性。

[0071]

如果使用上述的镗刀架50对旋转的被切削材料60进行车削,则镗刀架50的刚性提高,因此能够抑制颤振的发生。其结果,能够提高被切削面的表面粗糙度。另外,能够将尺寸精度稳定化。并且能够将车削刀具100长寿命化。

[0072]

另外,在使用细长的棒状的刀架的镗刀的情况下,在对设置于自动变速机用部件的环状的槽部63的底面65进行切削时,需要使用直车刀。另一方面,上述实施方式所涉及的镗刀架50及车削刀具100能够对环状的槽部63的底面65进行切削。因此,根据上述实施方式所涉及的镗刀架50及车削刀具100,无需使用直车刀,因此能够进行高效的切削。

[0073]

另外,根据上述实施方式所涉及的镗刀架50及车削刀具100,在从第1主面11朝向第2主面12的方向观察时,前端面23的圆周角(第1圆周角θ1)为45

°

以上180

°

以下。由此,能够提高刚性并抑制与被切削材料60的干涉。

[0074]

并且,根据上述实施方式所涉及的镗刀架50及车削刀具100,切削刀片保持部件20具有与前端面23相连的第1侧端面21和相对于第1侧端面21处于周向a的相反侧的第2侧端面22。在周向a随着从前端面23远离,第1侧端面21和第1主面11之间的距离变短。由此,在切削刀片保持部件20的第1侧端面21侧形成凹坑。因此,能够经过该凹坑将切屑有效地排出。

[0075]

并且,根据上述实施方式所涉及的镗刀架50及车削刀具100,在相对于从第1主面11朝向第2主面12的方向而垂直且与切削刀片配置槽25的底面4平行的方向观察时,第1侧端面21可以是圆弧状。由此,与第1侧端面21成为直角的情况相比较,能够提高切削刀片保持部件20的刚性。

[0076]

实施例

[0077]

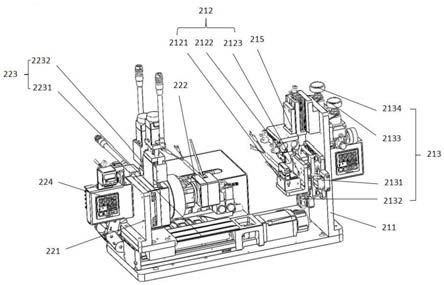

接下来,对cae(computer aided engineering)解析结果进行说明。

[0078]

首先,制作出样品1及样品2所涉及的镗刀架的仿真模型。样品1所涉及的镗刀架是实施例,具有图1所示的形状。样品2所涉及的镗刀架是对比例,是具有细长的棒状的形状的标准镗刀架。

[0079]

使用样品1及样品2所涉及的镗刀架的仿真模型,计算出位移量的最大值。位移量的最大值是指参照图6及图12,载荷施加前后的纸面垂直方向的刃尖位移量相对于切削刀片1的刃尖前倾面的最大值。纸面垂直方向是刃尖前倾面的主分力方向。主分力方向是指与切削刀片1的刃尖前倾面大致垂直的方向,相当于图3的周向a。作为仿真软件,使用了siemens制的nx8。仿真条件设为下述。

[0080]

·

进给量:0.4mm/rev

[0081]

·

切削速度:120m/min

[0082]

·

切入量:2mm

[0083]

·

相对切削阻力:1400mpa

[0084]

·

载荷设定:1.12kn

[0085]

参照图6及图12,载荷针对切削刀片1的刃尖前倾面的横向0.4mm、纵向2mm的区域而施加。相对切削阻力的值是作为被切削材料而设想灰铸铁所设定的值。

[0086]

[表1]

[0087]

样品编号位移量的最大值样品10.0373mm样品20.8590mm

[0088]

表1示出了样品1及样品2所涉及的镗刀架的位移量的最大值。如表1所示,样品1所涉及的镗刀架的位移量的最大值为0.0373mm。另一方面,样品2所涉及的镗刀架的位移量的最大值为0.8590mm。样品1所涉及的镗刀架的位移量的最大值是样品2所涉及的镗刀架的位移量的最大值的1/23左右。根据以上的结果,与样品2所涉及的镗刀架相比较,样品1所涉及的镗刀架确实能够减小位移量的最大值。

[0089]

应当认为本次公开的实施方式在所有方面都是例示且并不是限制性的内容。本发明的范围并不是上述的说明,而是由权利要求书表示,包含与权利要求书等同的含义以及范围内的全部变更。

[0090]

标号的说明

[0091]

1切削刀片,2固定部件,3侧面,4底面,10基座部件,11第1主面,12第2主面,13第1外周面,14弯曲面,15第1切口面,16第2切口面,17第3切口面,20切削刀片保持部件,21第1侧端面,22第2侧端面,23前端面,24第2内周面,25切削刀片配置槽,26前方面,27第1内周面,28第2外周面,29螺孔,30柄部件,40冷却液释放孔,41冷却液导入孔,50镗刀架,60被切削材料,61被切削部,62贯通孔,63环状的槽部,64外周面,65底面,66内周面,100车削刀具,

a周向,b中心,c旋转轴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。