1.本公开涉及轨道机车技术领域,具体而言,涉及一种排石器及其制作方法。

背景技术:

2.随着电力机车技术的不断发展,铁路轨道交通电力机车对运行安全性的要求日益提高,排石器在机车行车安全的地位十分重要。排石器是安装于机车转向架前端用来排除机车轨道上的障碍物,保证机车安全行驶。

3.现有排石器用于安装和调整的部件结构不同,需要分别加工,增加制造成本,不同部件焊接在一起,导致部件的连接处容易断裂失效,严重影响机车安全。并且排石器整体比较重,增加车轮与轨道之间的冲击力,部件的耐蚀性、抗疲劳性差、比刚度、比强度低。

4.需要说明的是,在上述背景技术部分公开的信息仅用于加强对本公开的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

5.本公开的目的在于克服现有排石器较重且连接处容易断裂失效的问题,提供一种排石器及其制作方法。

6.根据本公开的一个方面,提供一种排石器,包括第一弯折板、第二弯折板和排石挡板,第一弯折板包括一体成型的第一支板和第二支板,第一连接板上设有用于与转向架连接的第一紧固件;第二弯折板包括一体成型的第三支板和第四支板,第三支板与第二支板通过第二紧固件可拆卸连接,第四支板垂直于第一支板和第二支板设置,第三支板能移动并固定至靠近或远离第一支板;排石挡板设于第四支板远离第三支板的一面,通过第三紧固件将排石挡板与第四支板可拆卸连接,排石挡板远离第一支板的一端靠近轨道的轨面设置,排石挡板能移动并固定至靠近或远离第二支板;第一弯折板、第二弯折板和排石挡板的材质均为铝合金材质。

7.在本公开的一个实施例中,第一支板和第三支板设有第一条形孔,第一条形孔两侧对称设有通孔;第二支板和第四支板设有与第一条形孔的延伸方向垂直的第二条形孔和腰型孔;设置第一紧固件分别穿过第一支板的通孔与转向架连接;设置第二紧固件穿过第三支板的通孔和第二支板的第二条形孔,设置第二紧固件穿过第三支板的第一条形孔和第二支板的腰型孔,将第三支板与第二支板可拆卸连接;设置第三紧固件分别穿过第四支板的腰型孔,将排石挡板与第四支板可拆卸连接。

8.在本公开的一个实施例中,第一弯折板和第二弯折板均包括弯折板本体和加强筋,加强筋与弯折板本体一体成型。

9.在本公开的一个实施例中,排石挡板设置为波浪形板,排石挡板包括波浪腹板以及与波浪腹板的平直边连接的平板。

10.在本公开的一个实施例中,所述排石挡板远离所述第一支板的一端设为车轮踏面形状。

11.在本公开的一个实施例中,排石器还包括弹性缓冲件,弹性缓冲件安装于排石挡板与第四支板之间,且分别与排石挡板与第四支板接触,弹性缓冲件设有供第三紧固件穿过的安装孔。

12.在本公开的一个实施例中,弹性缓冲件与第四支板接触的一侧为平面,与排石挡板接触的一侧设置为波浪面。

13.根据本公开的另一个方面,提供一种排石器的制作方法,包括:

14.将合金粉末按照铝合金的成分进行配置并混合均匀;

15.对混合均匀的合金粉末进行球磨处理;

16.将球磨后的合金粉末进行热压烧结,形成第一弯折板的毛坯件、第二弯折板的毛坯件和排石挡板的毛坯件;

17.采用反挤压方式分别挤压第一弯折板的毛坯件、第二弯折板的毛坯件和排石挡板的毛坯件,形成第一弯折板、第二弯折板和排石挡板;

18.将第一弯折板、第二弯折板和排石挡板组装成排石器。

19.在本公开的一个实施例中,对混合均匀的合金粉末进行球磨处理,包括:球磨工艺为:转速250r/min,球料比10:1,球磨时间为30h,每旋转10min后停止旋转10min。

20.在本公开的一个实施例中,采用反挤压方式挤压第一弯折板的毛坯件、第二弯折板的毛坯件和排石挡板的毛坯件包括:将第一弯折板的毛坯件、第二弯折板的毛坯件和排石挡板的毛坯件温度加热至800℃,各个毛坯件所对应的挤压模具加热至750℃,采用对应的挤压模具以0.7mm/min的挤压速度对第一弯折板的毛坯件、第二弯折板的毛坯件和排石挡板的毛坯件进行挤压。

21.本公开的排石器,包括第一弯折板、第二弯折板和排石挡板,排石器包括第一弯折板、第二弯折板和排石挡板。第一弯折板、第二弯折板和排石挡板的材质均为铝合金材质,铝合金材质可以同时兼顾耐腐蚀、抗振动、比强度、比刚度高及耐磨等要求,铝合金材质重量较轻,大大降低排石器整体的重量,减轻车轮与轨道之间的冲击。第一弯折板与第二弯折板以及排石挡板与第二弯折板均通过紧固件可拆卸连接,两个连接板之间通过紧固件连接的方式减小了部件的连接处容易出现断裂失效的问题。将排石挡板连接和调整的结构设置为相同的弯折板,利于批量生产,可以减少制造成本。

22.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

23.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

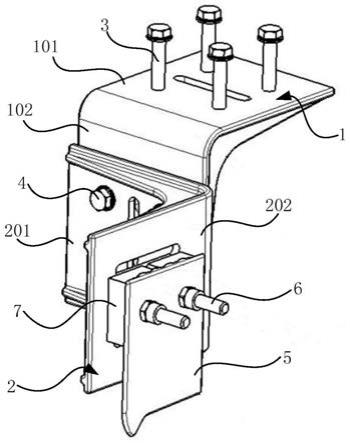

24.图1为本公开实施例涉及的弯折板的等轴侧视图。

25.图2为本公开实施例涉及的弯折板的主视图。

26.图3为本公开实施例涉及的弯折板的俯视图。

27.图4为本公开实施例涉及的排石器的等轴侧视图。

28.图5为本公开实施例涉及的排石器的俯视图。

29.图6为本公开实施例涉及的排石器的右视图。

30.图7为本公开实施例涉及的排石器的左视图。

31.图8为本公开实施例涉及的排石器的主视图。

32.图9为本公开实施例涉及的排石挡板的俯视图。

33.图10为本公开实施例涉及的排石挡板的主视图。

34.图11为本公开实施例涉及的弹性缓冲件的等轴侧视图。

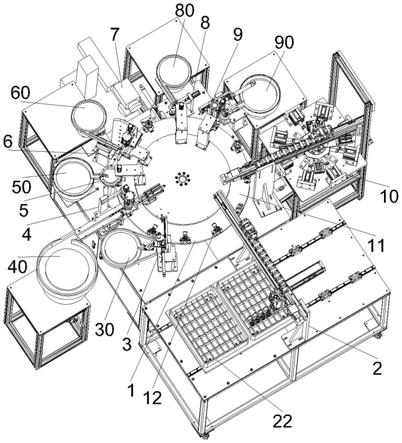

35.图12为本公开实施例涉及的排石器的制作方法的流程图。

36.图13为本公开实施例涉及的排石器的制作方法的过程示意图。

37.图中:1

‑

第一弯折板,101

‑

第一支板,102

‑

第二支板,2

‑

第二弯折板,201

‑

第三支板,202

‑

第四支板,10

‑

弯折板本体,20

‑

加强筋,30

‑

第一通孔,40

‑

第一条形孔,50

‑

第二条形孔,60

‑

腰型孔,70

‑

第二通孔,80

‑

安装孔,3

‑

第一紧固件,4

‑

第二紧固件,5

‑

排石挡板,501

‑

波浪腹板,502

‑

平板,6

‑

第三紧固件,7

‑

弹性缓冲件。

具体实施方式

38.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本公开将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。此外,附图仅为本公开的示意性图解,并非一定是按比例绘制。

39.虽然本说明书中使用相对性的用语,例如“上”“下”来描述图标的一个组件对于另一组件的相对关系,但是这些术语用于本说明书中仅出于方便,例如根据附图中所述的示例的方向。能理解的是,如果将图标的装置翻转使其上下颠倒,则所叙述在“上”的组件将会成为在“下”的组件。当某结构在其它结构“上”时,有可能是指某结构一体形成于其它结构上,或指某结构“直接”设置在其它结构上,或指某结构通过另一结构“间接”设置在其它结构上。

40.用语“一个”、“一”、“该”、“所述”和“至少一个”用以表示存在一个或多个要素/组成部分/等;用语“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等;用语“第一”、“第二”和“第三”等仅作为标记使用,不是对其对象的数量限制。

41.相关技术中,提供了一种机车常用的排石器,排石器的部件由板状钢材焊接而成,由于主体为传统钢材,排石器设计时存在以下缺点:钢材防腐性较差,尤其是焊缝处,大数据统计有85%腐蚀是从焊缝处开始,严重影响排石器的使用寿命;钢质的排石器整体比较重,不符合机车轻量化设计理念,且布置于簧下部位,增加轮轨间冲击力。

42.现有排石器均由耐磨性较差的钢材和橡胶挡板组成,其排石部分距轨面高度一般控制在20mm左右,无法与轨面更近距离接触,导致尺寸较小的石子和其他障碍物无法清除,从而给机车运行带来安全隐患;排石器主要承受高频振动、碰撞冲击、磨损等恶劣工况,常因钢材的抗疲劳性差、比刚度、比强度低等原因在运营过程中导致部件焊缝处出现开裂,严重影响机车安全。现有钢材无法同时兼顾轻质、防腐、高强、抗振动以及耐磨性好等性能要

求。

43.鉴于机车排石器应用现状,急需开发满足轻质、高强、耐腐蚀、耐磨损、抗振动特性,同时符合尺寸精度高、适合大批量生产要求的产品。而7系铝合金能够同时满足以上使用要求,但将其应用到排石器上存在以下问题:目前7系铝合金在轨道交通行业应用较少,在承载部件上的应用缺乏基础设计理论和设计方案,缺少相应的技术支撑;7系铝合金焊接性能较差,而转向架受力部件通常需要通过焊接加强筋来提高整体强度,因此7075铝合金焊接工艺不良很大程度上限制其在排石器中应用。

44.本公开实施方式提供了一种排石器。如图1至图11所示,该排石器包括第一弯折板1、第二弯折板2和排石挡板5,第一弯折板1包括一体成型的第一支板101和第二支板102,第一连接板上设有用于与转向架连接的第一紧固件3;第二弯折板2包括一体成型的第三支板201和第四支板202,第三支板201与第二支板102通过第二紧固件4可拆卸连接,第四支板202垂直于第一支板101和第二支板102设置,第三支板201能移动并固定至靠近或远离第一支板101;排石挡板5设于第四支板202远离第三支板201的一面,通过第三紧固件6将排石挡板5与第四支板202可拆卸连接,排石挡板5远离第一支板101的一端靠近轨道的轨面设置,排石挡板5能移动并固定至靠近或远离第二支板102;第一弯折板1、第二弯折板2和排石挡板5的材质均为铝合金材质。

45.第一弯折板1、第二弯折板2和排石挡板5的材质均为铝合金材质,铝合金材质可以同时兼顾耐腐蚀、抗振动、比强度、比刚度高及耐磨等要求,铝合金材质重量较轻,大大降低排石器整体的重量,减轻车轮与轨道之间的冲击。第一弯折板1与第二弯折板2以及排石挡板5与第二弯折板2均通过紧固件可拆卸连接,两个连接板之间通过紧固件连接的方式减小了部件的连接处容易出现断裂失效的问题。将排石挡板5连接和调整的结构设置为相同的弯折板,利于批量生产,可以减少制造成本。

46.如图1所示,第一弯折板1和第二弯折板2设置为完全相同的l型弯折板,即第一弯折板1与第二弯折板2的弯折角度和尺寸大小相同。在一实施例中,第一弯折板1与第二弯折板2的弯折角度设置为90度,即第一支板101与第二支板102相互垂直,第三支板201与第四支板202相互垂直。

47.如图2和图3所示,第一支板101和第三支板201上设有第一条形孔40,第一条形孔40两侧对称设有四个第一通孔30;第二支板102和第四支板202设有与第一条形孔40的延伸方向垂直的两个第二条形孔50,两个第二条形孔50之间设有间隔分布的两个腰型孔60。

48.如图4至图7所示,设置四个第一紧固件3分别穿过第一支板101上的四个第一通孔30与转向架连接。设置一个第二紧固件4穿过靠近第三支板201上的两个第一通孔30和第二支板102上的两个第二条形孔50,另一个第二紧固件4穿过第三支板201上的第一条形孔40和第二支板102上的一个腰型孔60,将第三支板201与第二支板102可拆卸连接。

49.如图8所示,排石挡板5上设有两个第二通孔70,两个第二紧固件4分别穿过第四支板202的两个腰型孔60和排石挡板5上的两个第二通孔70,将排石挡板5与第四支板202可拆卸连接。

50.调节两个第二紧固件4与第二支板102的两个第二条形孔50连接的位置,以及另一个第二紧固件4与第二支板102的腰型孔60连接的位置,可以调节第三支板201靠近或远离第一支板101,即调节第二弯折板2相对第一弯折板1在竖直方向上的位置,进而排石挡板5

在竖直方向上的位置。调节两个第三紧固件6与第四支板202的腰型孔60连接的位置,可以调节排石挡板5在水平方向上的位置。

51.需要说明的是,第一弯折板1、第二弯折板2和排石板均采用铝合金压制而成,第一条形孔40、第一通孔30、第二条形孔50和腰型孔60可以在加工第一弯折板1和第二弯折板2时直接形成。第一紧固件3、第二紧固件4和第三紧固件6可以采用螺栓和螺母。铝合金具体指的是7075铝合金,即al

‑

zn

‑

mg

‑

cu系铝合金。

52.再次参见图4,排石挡板5与第四支板202之间设有弹性缓冲件7,弹性缓冲件7分别与排石挡板5与第四支板202接触。弹性缓冲件7的数量为两个,两个弹性缓冲件7并排设置,弹性缓冲件7上设有安装孔80,两个第三紧固件6分别穿过两个安装孔80,将两个弹性缓冲件7固定于排石挡板5与第四支板202之间。弹性缓冲件7有效缓解障碍物对排石挡板5造成的冲击和应力,同时使排石挡板5具备弹性复位功能。需要说明的是,弹性缓冲件7具体可以采用橡胶件。

53.再次参见图1,第一弯折板1和第二弯折板2均包括弯折板本体10和加强筋20,加强筋20与弯折板本体10一体成型。加强筋20距弯折板本体10的边缘可以设置为10mm。利用铝合金可塑性强的特点,实现弯折板本体10与加强筋20一体化设计,第一弯折板1和第二弯折板2自带加强筋20,无需再将加强筋20与弯折板本体10进行焊接,便可达到增强第一弯折板1和第二弯折板2的强度的效果。

54.如图9和图10所示,排石挡板5设置为波浪形板,波浪形板包括波浪腹板501以及与波浪腹板501的平直边连接的平板502。相比平板502结构,可显著提高排石挡板5的整体强度、刚度和稳定性,降低其失效率。排石挡板5远离第一支板101的一端设为车轮踏面形状。排石挡板5自由端呈车轮踏面形状,其高耐磨性可使排石挡板5与轨道近距离接触,清除小尺寸障碍物,保障机车安全运行

55.如图11所示,为了适应排石挡板5的形状,使弹性缓冲件7与排石挡板5和第二弯折板2紧密配合,弹性缓冲件7与第四支板202接触的一侧为平面,与排石挡板5接触的一侧设置为波浪面,弹性缓冲件7设置供第三紧固件6穿过的安装孔80。

56.可以理解的是,排石器从结构设计方面,在结构设计中加强集成设计理念,充分发挥铝合金可塑性强的特点,设计出第一弯折板1、第二弯折板2及排石挡板5自带加强筋20,后续无需再单独焊接加工加强筋20。

57.第一弯折板1和第二弯折板2的结构相同,只需一套成型模具可完成第一弯折板1和第二弯折板2的生产,降低产品制造成本。并且第一弯折板1和第二弯折板2也可同时满足连接转向架以及调整排石挡板5高度的要求。

58.如图12和图13所示,公开实施方式提供了一种排石器的制作方法,包括:

59.步骤s10,将合金粉末按照铝合金的成分进行配置并混合均匀;

60.步骤s20,对混合均匀的合金粉末进行球磨处理;

61.步骤s30,将球磨后的合金粉末进行热压烧结,形成第一弯折板1的毛坯件、第二弯折板2的毛坯件和排石挡板5的毛坯件;

62.步骤s40,采用反挤压方式分别挤压第一弯折板1的毛坯件、第二弯折板2的毛坯件和排石挡板5的毛坯件,形成第一弯折板1、第二弯折板2和排石挡板5;

63.步骤s50,将第一弯折板1、第二弯折板2和排石挡板5组装成排石器。

64.高能球磨加热压烧结工艺能够有效避免所制备材料的成分偏析,通过球磨的高速撞击、研磨等作用将粗大的粉末制备成纳米粉体,在高性能粉末冶金材料领域具有明显的优势。反挤压具有金属流动均匀、变形均匀、可进行低温挤压、挤压制品精度高等特点。采用高能球磨、热压烧结法及反挤压过程,不但可以简化工艺流程、控制成本,还可以通过反挤压大塑性变形方法提高产品精度,同时减少锭坯内部缺陷、细化晶粒,提高力学性能。

65.第一弯折板1、第二弯折板2和排石挡板5的制备过程基本相同,以第一弯折板1为例进行说明。

66.采用高能球磨

‑

热压烧结法制备出第一弯折板1的毛坯件。

67.首先球磨原料为合金粉末,合金粉末包括氮气雾化7075合金粉和al、zn、mg、cu元素粉,将合金粉末按照表1中7075合金的成分进行配置并混合均匀。

68.表1 7075铝合金成分表

[0069][0070]

将合金粉末在高能球磨机中进行球磨处理,球磨工艺为:转速250r/min,球料比10:1,球磨时间为30h。为避免球磨罐温度过高,每旋转10min后停止旋转10min。

[0071]

将球磨后的合金粉末装入第一弯折板1对应的石墨模具中,先在室温下以100mpa的压力冷压,然后以300mpa的压力烧结1h。烧结完成后随炉冷却,取出毛坯件。

[0072]

采用反挤压方法制备7075铝合金材料部件。

[0073]

首先通过电阻丝将第一弯折板1的毛坯件温度加热至800℃,将第一弯折板1对应的挤压模具中的凸模和凹模加热至750℃,以挤压0.7mm/min的速度挤压分别挤压毛坯件,通过反挤压方法挤压出第一弯折板1的加强筋。第二弯折板2的制备过程与第一弯折板1完全相同。

[0074]

排石挡板5制备过程与上述过程基本相同,不同之处在于,热压烧结时采用排石挡板5对应的石墨模具,反挤压时采用排石挡板5对应的挤压模具,挤压形成的是波浪腹板501的结构。

[0075]

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附的权利要求指出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。