1.本发明属于油气田开采技术领域,更具体地,涉及一种液膜及液滴携液量模拟装置及方法。

背景技术:

2.天然气井都不同程度地存在井底积液,大部分气井在正常状况下的流体状态为气体携带小液滴的雾状流体,这时气体以小液滴的形式携带至井口,此时气体会呈现连续相,水为分散相。实际上,在井筒中液体主要以两种形式存在:一种是以小液滴形式存在,在正常生产的气井中该种形式液体多位于井筒的中、上部;一种是以液膜形式存在环油管内壁上。当临界携液流速小于井筒中气体的流速时,天然气会将液体以小雾滴形式携至井口。当临界携液流速大于井筒中气体的流速时,天然气不足以携带液滴,随着时间增长,液滴直径会不断的增大最终坠落至井底逐渐形成积液。当天然气井底产生积液后,井口压力快速下降,气井井口只产纯气,气中不携带水,气井产气量明显下降,井底液面逐渐升高,井底压力快速增加,严重积液会使气井减产甚至停产,最终就会造成气井水淹的情况。目前研究人员研究表明,气井携液不仅存在液滴携带、液滴聚并、液滴分裂、液膜减薄/增厚等现象,还存着其他未明确的现象,明确气井携液机理是弄清楚气井携液与积液的理论基础之一。

3.液膜测量技术广泛应用与核工业、石油工业等,主要采用电极、光学等测量方法得到液膜厚度、液膜液量等。现有方法和装置如利用激光可透过液体和空气但不能透过固体的原理测试薄液膜厚度。采用电导探针测量液膜厚度随时间变化的实验测量。利用电容探针气液两相分离流液膜分布测量装置。提供液膜轴向流动参数双视角测量方法结合激光诱导荧光技术,实现环状流液膜双视角流动信息及时空流动特征的测量。利用片状激光光束射入液膜,通过相机接收反射图像,并进行处理获得水膜厚度。测量两相环状流的压降梯度及液膜与管壁之间的剪应力τw,根据牛顿内摩擦定律计算半径r处的液膜内剪应力τ,然后根据牛顿内摩擦定律得到的半径r处的液膜内剪应力τ计算液膜的速度分布u,再对液膜的速度分布u沿管道半径方向进行积分,得垂直管内气液两相环状流液膜的流量mlf。液膜厚度测量装置,被采集对象被光学照明系统照射后的光信号,并将其转换为电信号,经处理得到被采集对象的真实液膜厚度。环状流液膜收集与计量装置,利用多孔渗透管道实现对液膜的完全收集,得到液膜平均流量。利用电导传感器实现一种实现壁面液膜厚度多点实时测量的装置。对圆管内气液两相环状流的相界面进行拍摄,得包含液膜和气芯的灰度图,进行处理分析后得到圆管内气液两相环状流液膜厚度的测量及修正方法。利用超声换能器实验采样获得超声反射波和入射波,对两者进行快速傅里叶变换(fft)得到频域信号,获得频域内的反射系数频谱图,进而获得准确测量气液两相流液膜厚度。120度分布的同心三电极液膜测量传感器测量气液/油气水多相流体液膜厚度。基于超声测量气液两相流周向液膜厚度的装置。

4.以上方法能够采用间接方法测量液膜厚度,但在气井生产过程中,液体运动速度快,基于电极、超声、成像的方法均为简洁方法,需通过计算、处理间接得到液膜厚度,而并

非直接方法。而采用壁面多孔渗透管道的方法能够收集液膜,但是难以保证高气液比、高流速条件下的液膜收集测量准确。

技术实现要素:

5.有鉴于此,本发明实施例提供了一种液膜及液滴携液量模拟装置及方法,至少解决现有技术中难以保证高气液比、高流速条件下的液膜收集测量准确的问题。

6.第一方面,本发明实施例提供了一种液膜及液滴携液量模拟装置,包括:

7.模拟井筒、环状液膜测量装置、液滴分离装置、储液罐、螺杆泵、气体增压泵、气液混合器、气液分离罐和液滴携带量计量装置;

8.所述储液罐内的液体经螺杆泵增压后与经气体增压泵增压的气体在气液混合器内混合,用于模拟地层气液混合流入井筒的过程;

9.所述环状液膜测量装置设置在模拟井筒上,所述液滴分离装置设置在所述模拟井筒的顶部,所述液滴分离装置用于分离所述模拟井筒产出气中液滴携带量;

10.所述液滴分离装置的一个出口与所述气液分离罐的入口连通,所述气液分离罐上设置气体出口;

11.所述气液分离罐与所述储液罐连通;

12.所述液滴分离装置的另一个出口与液滴携带量计量装置连通。

13.可选的,所述环状液膜测量装置至少包括两个,

14.其中一个环状液膜测量装置设置在所述模拟井筒顶端下方设定距离处。

15.可选的,所述设定距离为:10cm;

16.和/或

17.两个环状液膜测量装置在所述模拟井筒上的间隔为距离为20-50cm。

18.可选的,所述环状液膜测量装置,包括液膜分离补集装置、气液初分离导向液槽、气液分离管、倾斜挡板、过滤器、排气口和液膜携带量观察及计量刻度管;

19.所述液膜分离补集装置设置在所述模拟井筒的外壁上,且液膜分离补集装置与所述模拟井筒连通,所述所述气液初分离导向液槽与所述液膜分离补集装置连通,所述液膜分离补集装置与所述气液分离管连通,所述倾斜挡板设置在所述气液分离管的上部,所述过滤器设置在所述气液分离管的上端,所述所述过滤器上端设置排气口,所述液膜携带量观察及计量刻度管设置在所述气液分离管的下端。

20.可选的,所述气液初分离导向液槽与重力方向之间夹角小于60

°

。

21.可选的,所述倾斜挡板至少为两个。

22.可选的,下方挡板的顶端高于连接口,下方挡板的底端低于连接口,所述连接口为气液初分离导向液槽与气液分离管的连接口,所述下方挡板为至少两个倾斜挡板中位于下方的倾斜挡板。

23.可选的,至少两个倾斜挡板平行设置。

24.可选的,所述液滴分离装置,包括环状外通道出口、环状内通道出口和同心通道液滴分离捕集装置;

25.所述环状外通道出口和环状内通道出口均与同心通道液滴分离捕集装置连接。

26.第二方面,本发明实施例还提供了一种液膜及液滴携液量模拟方法,基于第一方

面任一所述的液膜及液滴携液量模拟装置,所述模拟井筒设置多个环状液膜测量装置;所述方法包括:

27.使用所述环状液膜测量装置测量所述模拟井筒上多个不同位置t时刻的液膜携带量mf

i

;

28.基于所述液膜携带量mf

i

得到第一液膜携带量动态变化量;

29.使用所述液滴携带量计量装置得到t时刻液膜携带量md

i

,基于所述液膜携带量md

i

得到第二液膜携带量动态变化量;

30.基于所述第一液膜携带量动态变化量和第二液膜携带量动态变化量得到t时刻模拟井筒的井口处液膜携液量mf

up

(t

j

);

31.基于所述液膜携液量mf

up

(t

j

)和液膜携带量md

i

得到模拟井筒的井口处液膜携液比例。

32.本发明通过模拟井筒、环状液膜测量装置、液滴分离装置、储液罐、螺杆泵、气体增压泵、气液混合器、气液分离罐和液滴携带量计量装置对气井的液膜及液滴携液量进行模拟测量,达到保证高气液比、高流速条件下的液膜收集测量准确的目的。

33.液膜及液滴携液量模拟装置和方法,模拟不同水气比,不同倾角条件下的气液两相管流中液膜携液和液滴携液携带量,为明确气井携液机理,制定气井生产制度提供依据。

34.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

35.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

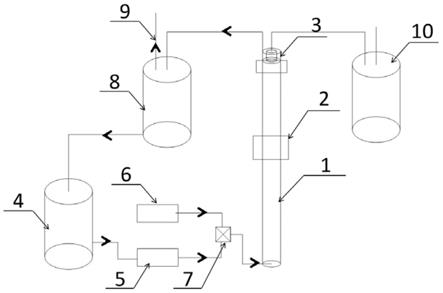

36.图1示出了本发明的一个实施例的液膜及液滴携液量模拟装置的结构示意图;

37.图2示出了本发明的一个实施例的环状液膜测量装置的结构示意图;

38.图3示出了本发明的一个实施例的环状液膜测量装置与模拟井筒连接的结构示意图;

39.图4示出了本发明的一个实施例的液滴分离装置结构示意图;

40.1、模拟井筒;2、环状液膜测量装置;3、液滴分离装置;4、储液罐;5、螺杆泵;6、气体增压泵;7、气液混合器;8、气液分离罐;9、气体出口;10、液滴携带量分离计量装置;

41.201、液膜分离补集装置;202气液初分离导向液槽;203倾斜挡板;204、过滤器;205、排气口;206、液膜携带量观察及计量刻度管;207、连接口;208、气液分离管;

42.301环状外通道出口;302、环状内通道出口;303、同心通道液滴分离捕集装置。

具体实施方式

43.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

44.一种液膜及液滴携液量模拟装置,包括:

45.模拟井筒、环状液膜测量装置、液滴分离装置、储液罐、螺杆泵、气体增压泵、气液混合器、气液分离罐和液滴携带量计量装置;

46.所述储液罐内的液体经螺杆泵增压后与经气体增压泵增压的气体在气液混合器内混合,用于模拟地层气液混合流入井筒的过程;

47.所述环状液膜测量装置设置在模拟井筒上,所述液滴分离装置设置在所述模拟井筒的顶部,所述液滴分离装置用于分离所述模拟井筒产出气中液滴携带量;

48.所述液滴分离装置的一个出口与所述气液分离罐的入口连通,所述气液分离罐上设置气体出口;气体出口设置在气液分离罐的顶部。

49.所述气液分离罐与所述储液罐连通;气液分离罐的底部与储液罐的顶部连通,便于液体由气液分离罐传输到储液罐。

50.所述液滴分离装置的另一个出口与液滴携带量计量装置连通。连通为通过管道将两个装置连接,使得液体或气体等可以有一个装置传输至另一个装置。

51.可选的,所述环状液膜测量装置至少包括两个,

52.其中一个环状液膜测量装置设置在所述模拟井筒顶端下方设定距离处。

53.可选的,所述设定距离为:10cm;

54.和/或

55.两个环状液膜测量装置在所述模拟井筒上的间隔为距离为20-50cm。

56.可选的,所述环状液膜测量装置,包括液膜分离补集装置、气液初分离导向液槽、气液分离管、倾斜挡板、过滤器、排气口和液膜携带量观察及计量刻度管;

57.所述液膜分离补集装置设置在所述模拟井筒的外壁上,且液膜分离补集装置与所述模拟井筒连通,所述所述气液初分离导向液槽与所述液膜分离补集装置连通,所述液膜分离补集装置与所述气液分离管连通,所述倾斜挡板设置在所述气液分离管的上部,所述过滤器设置在所述气液分离管的上端,所述所述过滤器上端设置排气口,所述液膜携带量观察及计量刻度管设置在所述气液分离管的下端。

58.可选的,所述气液初分离导向液槽与重力方向之间夹角小于60

°

。

59.可选的,所述倾斜挡板至少为两个。

60.可选的,下方挡板的顶端高于连接口,下方挡板的底端低于连接口,所述连接口为气液初分离导向液槽与气液分离管的连接口,所述下方挡板为至少两个倾斜挡板中位于下方的倾斜挡板。

61.可选的,至少两个倾斜挡板平行设置。

62.可选的,所述液滴分离装置,包括环状外通道出口、环状内通道出口和同心通道液滴分离捕集装置;

63.所述环状外通道出口和环状内通道出口均与同心通道液滴分离捕集装置连接。

64.实施例一:

65.为明确气井生产过程中不同井眼轨迹、不同水气比、不同产量条件下的井筒携液规律及问题,提供了一种气井生产过程中液膜及液滴携液量模拟实验装置,能够模拟,提高油管下入速度,降低了作业成本。

66.如图1所示,一种气井生产过程中液膜及液滴携液量模拟实验装置,包括模拟井筒1、环状液膜测量装置2、液滴分离装置3、储液罐4、螺杆泵、气体增压泵6、气液混合器7、气液分离罐8和液滴携带量计量装置。

67.气液分离罐8上设置气体出口9,液体经螺杆泵5增压,与经气体增压泵6增压气体

在气液混合器7处混合,模拟地层气液混合流入井筒过程。

68.模拟井筒1上设置至少两组环状液膜测量装置2,其中一组位于模拟井筒1最顶端下方10cm处,其他一至若干个安装于模拟井筒1任意位置,用于收集模拟井筒1不同位置液膜分布。

69.模拟井筒1顶端设置有液滴分离装置3,实现在模拟井筒1顶端分离产出气中液滴携带量。

70.如图2所示,环状液膜测量装置2包括,液膜分离补集装置201、气液初分离导向液槽202、倾斜挡板203、过滤器204、排气口205和液膜携带量观察及计量刻度管206。

71.如图3所示,环状液膜测量装置2为两套,分布距离为20-50cm。本实施例中的上方和下方基于图2和图3中的方位。

72.环状液膜测量装置2中气液初分离导向液槽202与重力方向夹角小于60

°

。即图3中夹角a小于60

°

73.环状液膜测量装置2中倾斜挡板203包含两层以上,提高高速气流流动过程中气液分离。

74.环状液膜测量装置2中倾斜挡板203上方设置有过滤器204和排气口205,过滤器204进一步过滤气体中水分,并收集回流,分离气体经排气口205外排。

75.环状液膜测量装置2中倾斜挡板203下方设置有液膜携带量观察及计量刻度管206,由亚克力、玻璃等透明材质构成,且标注有刻度,观察计量液膜携液量。

76.如图4所示,液滴分离装置3,包括环状外通道出口301、环状内通道出口302和同心通道液滴分离捕集装置303。

77.上述的一种气井生产过程中液膜及液滴携液量模拟实验装置,实现气井生产过程中液膜携液、液滴携液量模拟,并且可以模拟液膜再生速度,有利于模拟气井生产过程中的动态规律,指导气井生产。

78.实施例二:

79.一种液膜及液滴携液量模拟方法,基于实施例一的液膜及液滴携液量模拟装置,所述模拟井筒设置多个环状液膜测量装置;所述方法包括:

80.使用所述环状液膜测量装置测量所述模拟井筒上多个不同位置t时刻的液膜携带量mf

i

;

81.基于所述液膜携带量mf

i

得到第一液膜携带量动态变化量;

82.使用所述液滴携带量计量装置得到t时刻液膜携带量md

i

,基于所述液膜携带量md

i

得到第二液膜携带量动态变化量;

83.基于所述第一液膜携带量动态变化量和第二液膜携带量动态变化量得到t时刻模拟井筒的井口处液膜携液量mf

up

(t

j

);

84.基于所述液膜携液量mf

up

(t

j

)和液膜携带量md

i

得到模拟井筒的井口处液膜携液比例。

85.具体为:模拟井筒上设置环状液膜测量装置直接测量不同位置i处、不同时刻t液膜携带量之和mf

i

(t

j

)=f

f

(h,t

j

),计算得到液膜携带量动态变化

△

mf

i

(t

j

)=f

f

(h,t

j

)-f

f

(h,t

j-1

)。其中t

j

表示时刻,h表示环状液膜测量装置的测量位置。

86.模拟井筒上设置液滴分离装置和液滴携带量计量装置,得到不同时刻t液膜携带

量md

i

(t

j

)=f

d

(h,t

j

),计算得到液膜携带量动态变化

△

mf

i

(t

j

)=f

d

(h,t

j

)-f

d

(h,t

j-1

)。

87.可以计算t时刻模拟井口处液膜携液量mf

up

(t

j

)=

△

mf

imax

(t

j

)

△

mf

imax-1

(t

j

),imax为i的最大值。

88.可以计算模拟井口处液膜携液比例α=mf

up

(t

j

)/(mf

up

(t

j

) md

i

(t

j

))。

89.可以得到某一位置处新液膜形成量mf

new

为某一组环状液膜测量装置的上部收集装置测得液膜量。

90.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。