1.本发明涉及材料制备技术领域,尤其涉及一种硼掺杂软碳包覆硅基锂离子负极材料及其制备方法和应用。

背景技术:

2.随着新能源汽车的快速发展,业内对动力电池的性能提出了更高的要求。正负极材料决定动力电池的能量密度,功率密度,循环寿命,高低温性能,安全性能的关键组成部分,其主要作用是使锂离子自由地脱嵌,实现电池充放电功能。其中,锂离子电池负极材料的要求至少要满足以下几点:1.较低的化学电位;2.良好的导电性;3.良好的循环稳定性和安全性;4.价格低廉的原材料等等。

3.负极材料是锂离子电池技术最关键的材料之一。目前市售的石墨负极由于其低克容量已经到达了其技术瓶颈。而硅是最有希望取代它的锂离子负极材料之一。硅基负极材料本身具有的体积膨胀效应,导电性差等一系列缺点,限制了其实际应用。

4.专利cn106654194a提供了一种元素掺杂氧化亚硅锂离子电池负极材料的制备方法。将掺杂金属和非金属元素组合,通过非金属构建负极材料缺陷,提高材料本征的离子传输能力,同时,金属与siox混合导电网络提高材料导电性,同时为体积膨胀预留一定的位置,可以实现较高比容量兼顾优良的循环性能。但是该制备方法采用液相固相混合,无法保证体相掺杂的均匀性,因此会影响到制备方法所得材料的一致性,并可能因此影响到材料的循环性能。

技术实现要素:

5.本发明实施例提供了一种硼掺杂软碳包覆硅基锂离子负极材料及其制备方法和应用,通过气相反应得到的体相掺杂均匀的锂离子电池负极材料,该材料具有更高的循环稳定性,同时材料的一致性也更加优异。

6.第一方面,本发明实施例提供了一种硼掺杂软碳包覆硅基锂离子负极材料的制备方法,包括:

7.以含硼气源或者高沸点含硼化合物为掺杂材料,将掺杂材料的蒸气与预先加热好的硅源蒸气进行气相混合1200℃-1700℃反应1-24小时,得到硼掺杂氧化亚硅材料;其中,所述硅源蒸气为硅蒸气与二氧化硅蒸气的混合蒸气;所述含硼气源为在常温下为气态的含硼化合物,所述高沸点含硼化合物为在常温下为液态或固态的含硼化合物;

8.将硼掺杂氧化亚硅材料冷却至室温并出料破碎筛分;

9.将破碎筛分后的物料进行飞行时间二次离子质谱分析测试,确认硼掺在氧化亚硅中的掺杂均匀性是否满足预设条件;

10.将掺杂均匀性满足预设条件的物料进行碳包覆,即得硼掺杂硅基锂离子负极材料。

11.优选的,所述含硼气源具体包括:乙硼烷、三氯化硼或三氟化硼中的一种或多种;

12.所述高沸点含硼化合物具体包括:癸硼烷、硼酸或硼氢化钠中的一种或多种。

13.优选的,所述掺杂材料的蒸气通过对所述掺杂材料加热到25℃-800℃获得。

14.优选的,所述硅源蒸气中硅蒸气和二氧化硅蒸气按照摩尔比硅:二氧化硅=1:1混合。

15.优选的,所述掺杂材料中硼原子质量占所述硅源蒸气中硅和二氧化硅总质量的100ppm-100000ppm。

16.优选的,所述预设条件具体为:在飞行时间二次离子质谱分析测试过程中,全部粒子溅射时间段内,硼原子浓度的波动范围为

±

50%之内。

17.优选的,所述碳包覆具体为:将所述掺杂均匀性满足预设条件的物料置于回转炉重,在保护气氛下升温至800℃-1000℃,通入有机气源进行化学气相沉积,保温时间2-4小时,之后关闭有机气源降温;其中,所述有机气源具体包括:甲烷、乙炔、丙烯或丙烷中的一种或多种。

18.第二方面,本发明实施例提供了一种锂离子电池负极材料,包括第一方面所述的制备方法制备得到的硼掺杂软碳包覆硅基锂离子负极材料。

19.第三方面,本发明实施例提供了一种锂电池极片,所述锂电池极片包括上述第二方面所述的锂离子电池负极材料。

20.第四方面,本发明实施例提供了一种锂电池,所述锂电池包括上述第三方面所述的锂电池极片。

21.本发明提供的硼掺杂软碳包覆硅基锂离子负极材料的制备方法,通过气相反应得到的体相掺杂均匀的锂离子电池负极材料,所得材料具有更高的循环稳定性,同时材料的一致性也更加优异。

附图说明

22.下面通过附图和实施例,对本发明实施例的技术方案做进一步详细描述。

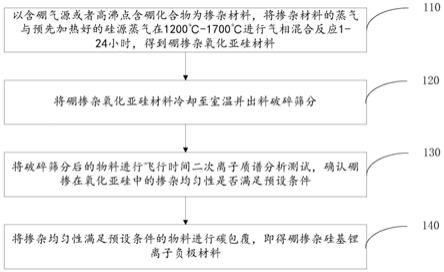

23.图1为本发明实施例的硼掺杂软碳包覆硅基锂离子负极材料的制备方法流程图;

24.图2为本发明实施例1提供的硼掺杂硅基锂离子电池负极材料的飞行时间二次离子质谱图;

25.图3为本发明对比例1提供的均匀硼掺杂硅基锂离子电池负极材料的飞行时间二次离子质谱图;

26.图4为本发明对比例2提供的均匀硼掺杂硅基锂离子电池负极材料的飞行时间二次离子质谱图;

27.图5为本发明实施例1及对比例1-2提供的均匀硼掺杂硅基锂离子电池负极材料的飞行时间二次离子质谱图对比。

具体实施方式

28.下面通过附图和具体的实施例,对本发明进行进一步的说明,但应当理解为这些实施例仅仅是用于更详细说明之用,而不应理解为用以任何形式限制本发明,即并不意于限制本发明的保护范围。

29.本发明的硼掺杂软碳包覆硅基锂离子负极材料的制备方法,其步骤如图1所示,包

括:

30.步骤110,以含硼气源或者高沸点含硼化合物为掺杂材料,将掺杂材料的蒸气与预先加热好的硅源蒸气在1200℃-1700℃进行气相混合反应1-24小时,得到硼掺杂氧化亚硅材料;

31.其中,掺杂材料的蒸气通过对所述掺杂材料加热到25℃-800℃获得。

32.掺杂材料中,含硼气源为在常温下为气态的含硼化合物,具体可以包括乙硼烷、三氯化硼或三氟化硼中的一种或多种;高沸点含硼化合物为在常温下为液态或固态的含硼化合物,具体可以包括癸硼烷、硼酸或硼氢化钠中的一种或多种。

33.硅源蒸气为硅蒸气与二氧化硅蒸气的混合蒸气,优选的按照摩尔比硅:二氧化硅=1:1混合。

34.掺杂材料中硼原子质量占硅源蒸气中硅和二氧化硅总质量的100ppm-100000ppm。

35.步骤120,将硼掺杂氧化亚硅材料冷却至室温并出料破碎筛分;

36.步骤130,将破碎筛分后的物料进行飞行时间二次离子质谱分析测试,确认硼掺在氧化亚硅中的掺杂均匀性是否满足预设条件;

37.本步骤的预设条件具体为:在飞行时间二次离子质谱分析测试过程中,全部粒子溅射时间段内,硼原子浓度的波动范围为

±

50%之内。如果满足这一条件,认为是合格的,进行下一步的碳包覆。

38.步骤140,将掺杂均匀性满足预设条件的物料进行碳包覆,即得硼掺杂硅基锂离子负极材料。

39.碳包覆具体为:将掺杂均匀性满足预设条件的物料置于回转炉重,在保护气氛下升温至800℃-1000℃,通入有机气源进行化学气相沉积,保温时间2-4小时,之后关闭有机气源降温;

40.其中,有机气源具体包括:甲烷、乙炔、丙烯或丙烷中的一种或多种。

41.以上制备方法,通过气相反应得到的体相掺杂均匀的锂离子电池负极材料,所得材料具有更高的循环稳定性,同时材料的一致性也更加优异。

42.本实施例制备方法制备得到的硼掺杂软碳包覆硅基锂离子负极材料,可以用作锂离子电池负极材料,应用于锂电池极片及锂电池中。

43.为更好的理解本发明提供的技术方案,下述以多个具体实例分别说明应用本发明上述实施例提供的方法制备锂电池负极材料的具体过程,以及将其应用于锂电池的方法和电池特性。

44.实施例1

45.将1.4kg硅粉和3kg二氧化硅置于高温反应炉内加热变为蒸气,同时在氩气保护环境下缓慢通入13.4l(换算质量为12.7g)乙硼烷,在1500℃下反应4小时,冷却至室温。出料破碎后由飞行时间二次离子质谱仪(tof-sims)检测。图2为本发明实施例1提供的硼掺杂硅基锂离子电池负极材料的飞行时间二次离子质谱图,由图可知,硼原子浓度波动在刻蚀时间内分布均匀,在所限定的范围

±

50%之内。

46.将检测合格后的2kg物料置于回转炉,在保护氩气气氛下升温至1000℃,按体积比1:2通入氩气和乙炔混合气体进行化学气相沉积,保温2小时关闭有机气源降温后即得均匀硼掺杂软碳包覆硅基锂离子电池负极材料,所得负极材料中硼含量为0.11%。

47.将所得负极材料、导电添加剂炭黑、粘接剂1:1的纤维素酸钠和丁苯橡胶,按照质量比95%:2%:3%称量好。在室温下,放入打浆机中进行浆料制备。将制备好的浆料均匀涂布于铜箔上。50℃下在鼓风干燥箱中烘干2小时后,裁剪为8

×

8mm的极片,在真空干燥箱中100℃下抽真空烘干10个小时。将烘干后的极片随即转移入手套箱中备用用以装配电池。

48.模拟电池的装配是在含有高纯ar气氛的手套箱内进行,用金属锂作为对电极,1摩尔的lipf6在碳酸乙烯酯ec/碳酸二甲酯dmc中的溶液作为电解液,装配成电池。使用充放电仪进行恒流充放电模式测试,放电截至电压为0.005v,充电截至电压为1.5v,第一周充放电测试c/10电流密度下进行,第二周放电测试在c/10电流密度下进行。

49.实施例2

50.将2.8kg硅粉和6kg二氧化硅置于高温反应炉内加热变为蒸气,同时在氩气保护环境下缓慢通入3.2l(换算质量为3g)乙硼烷,在1200℃下反应8小时,冷却至室温。出料破碎后由tof-sims检测合格。将检测合格后的2kg物料置于回转炉,在保护氩气气氛下升温至850℃,按体积比1:2通入氩气和丙烯与乙炔的混合气体进行化学气相沉积,其中丙烯和乙炔体积比为1:1,保温4小时关闭有机气源降温后即得均匀硼掺杂软碳包覆硅基锂离子电池负极材料,所得负极材料中硼含量为0.013%。

51.负极极片的制备过程和电池装配以及电池测试方法同实施例1。

52.实施例3

53.将7kg硅粉和15kg二氧化硅置于高温反应炉内加热变为蒸气,同时在氩气保护环境下缓慢通入35l(换算质量为141g)三氯化硼,在1300℃下反应18小时,冷却至室温。出料破碎后由tof-sims检测合格。将检测合格后的2kg物料置于回转炉,在保护氩气气氛下升温至900℃,按体积比1:1通入氩气和与氩气等量的丙烯进行化学气相沉积,保温2.5小时关闭有机气源降温后即得均匀硼掺杂软碳包覆硅基锂离子电池负极材料,所得负极材料中硼含量为0.059%。

54.负极极片的制备过程和电池装配以及电池测试方法同实施例1。

55.实施例4

56.将2.8kg硅粉和6kg二氧化硅置于高温反应炉内加热变为蒸气,同时将910g硼氢化钠加热到550℃变为蒸气,将蒸气相互混合后,在1600℃下反应7小时,冷却至室温。出料破碎后由tof-sims检测合格。将检测合格后的2kg物料置于回转炉,在保护氩气气氛下升温至900℃,按体积比1:1通入氩气和与氩气等量的乙炔进行化学气相沉积,保温3小时关闭有机气源降温后即得均匀硼掺杂软碳包覆硅基锂离子电池负极材料,所得负极材料中硼含量为2.9%。

57.负极极片的制备过程和电池装配以及电池测试方法同实施例1。

58.实施例5

59.将1.4kg硅粉和3kg二氧化硅置于高温反应炉内加热变为蒸气,同时将210g硼氢化钠加热到550℃变为蒸气,将蒸气相互混合在1500℃下反应3.5小时,冷却至室温。出料破碎后由tof-sims检测合格。将检测合格后的2kg物料置于回转炉,在保护氩气气氛下升温至1000℃,按体积比1:1通入氩气和与氩气等量的乙炔、丙烷的混合气体进行化学气相沉积,其中混合气体中乙炔和丙烷体积比为3:1,保温3小时关闭有机气源降温后即得均匀硼掺杂软碳包覆硅基锂离子电池负极材料,所得负极材料中硼含量为1.4%。

60.负极极片的制备过程和电池装配以及电池测试方法同实施例1。

61.实施例6

62.将2.8kg硅粉和6kg二氧化硅置于高温反应炉内加热变为蒸气,同时在氩气保护环境下缓慢通入8l(换算质量为32.2g)三氯化硼,在1400℃下反应8小时,冷却至室温。出料破碎后由tof-sims检测合格。将检测合格后的2kg物料置于回转炉,在保护氩气气氛下升温至950℃,按体积比1:2通入氩气和乙炔进行化学气相沉积,保温2.5小时关闭有机气源降温后即得均匀硼掺杂软碳包覆硅基锂离子电池负极材料,所得负极材料中硼含量为0.033%。

63.负极极片的制备过程和电池装配以及电池测试方法同实施例1。

64.实施例7

65.将1.4kg硅粉和3kg二氧化硅置于高温反应炉内加热变为蒸气,同时将将10g癸硼烷加热到230℃变为蒸气,将蒸气相互混合后,在1700℃下反应3小时,冷却至室温。出料破碎后由tof-sims检测合格。将检测合格后的2kg物料置于回转炉,在保护氩气气氛下升温至1000℃,按体积比1:2通入氩气和乙炔进行化学气相沉积,保温2小时关闭有机气源降温后即得均匀硼掺杂软碳包覆硅基锂离子电池负极材料,所得负极材料中硼含量为0.2%。

66.负极极片的制备过程和电池装配以及电池测试方法同实施例1。

67.实施例8

68.将2.8kg硅粉和6kg二氧化硅置于高温反应炉内加热变为蒸气,同时将将5g癸硼烷加热到230℃变为蒸气,将蒸气相互混合在1700℃下反应9小时,冷却至室温。出料破碎后由tof-sims检测合格。将检测合格后的2kg物料置于回转炉,在保护氩气气氛下升温至1000℃,按体积比1:1通入氩气和丙烯进行化学气相沉积,保温2小时关闭有机气源降温后即得均匀硼掺杂软碳包覆硅基锂离子电池负极材料,所得负极材料中硼含量为0.05%。

69.负极极片的制备过程和电池装配以及电池测试方法同实施例1。

70.对比例1

71.本对比例提供了一种与实施例1对比的锂离子电池负极材料。将2kg氧化亚硅和7.6g硼氢化钠机械混合后进行飞行时间二次离子质谱仪(tof-sims)测试,然后置于回转炉,在氩气保护环境下升温至1000℃,按体积比1:1:1通入氩气和分别与氩气等量的丙烯和甲烷气体进行化学气相沉积,保温2小时关闭有机气源降温后即得对比用锂离子电池负极材料,所得负极材料中硼含量为0.11%。

72.负极极片的制备过程和电池装配以及电池测试方法同实施例1。

73.对比例2

74.对比例2提供了一种与实施例1对比的锂离子电池负极材料。将2kg氧化亚硅和7.6g硼氢化钠通过水进行混合均匀,喷雾干燥后得到复合氧化亚硅原料。将复合氧化亚硅原料进行飞行时间二次离子质谱仪(tof-sims)检测后,置于回转炉在氩气保护环境下升温至1000℃,按体积比1:1:1通入氩气和分别与氩气等量的丙烯和甲烷气体进行化学气相沉积,保温2小时关闭有机气源降温后即得对比用锂离子电池负极材料,所得负极材料中硼含量为0.11%。

75.负极极片的制备过程和电池装配以及电池测试方法同实施例1。

76.对以上实施例1-8以及对比例1-2中的负极材料分别进行初始效率、0.1c可逆容量,0.1c倍率下循环性能等指标测试,结果列于表1中。

[0077][0078]

表1

[0079]

由表1中数据可以看出,相同情况下,实施例1-8均采用气相混合技术对硅基负极材料进行改性,由于气相传质均匀,锂电池性能一致性很好,且充电比容量和循环性能均很高。对比例1-2分别采用固相包覆和液相包覆进行硅基负极材料改性,由对比例1可以看出,在长循环过程中循环稳定性表现不佳,这主要是由于固相包覆接触不充分,有未完全反应的活化区域。对比例2采用液相包覆,相对于对比例1来说掺杂相对更为均匀,但是由于采用水相进行液相包覆,氧化亚硅接触了大量水中溶解的氧气,造成了表面被部分氧化,首次效率和容量降低。

[0080]

此外,图5为本发明实施例1及对比例1-2提供的均匀硼掺杂硅基锂离子电池负极材料的飞行时间二次离子质谱图对比。通过对比可以看出,对比例1-2分别采用固相包覆和液相包覆的方法,硼原子波动范围初期很均匀,但是随着刻蚀时间的增加,当刻蚀到材料内部时,由于非体相掺杂的弊端,内部并未分散硼原子,因此硼原子浓度逐渐将为零。而由于我们采用蒸气反应的方式,当生成氧化亚硅时相应的硼原子也一起进入了氧化亚硅材料的内部,因此整个材料从内到外都均匀分布着硼原子。

[0081]

本发明提供的硼掺杂软碳包覆硅基锂离子负极材料的制备方法,通过气相反应得到的体相掺杂均匀的锂离子电池负极材料,所得材料具有更高的循环稳定性,同时材料的一致性也更加优异。

[0082]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。