1.本发明涉及一种蚕丝成型体、蚕丝成型体的制造方法以及纤维素纤维再生成型体的制造方法。

背景技术:

2.一直以来,已知一种如专利文献1所示的那样使纤维和包含树脂的复合体混合并且使纤维和复合体粘合来制造薄片的薄片制造方法。

3.但是,由于上述薄片制造方法中所使用的树脂是以石油为原料而被合成的树脂,因此存在所制造的薄片的生物降解性较低、环保性能较差这样的课题。

4.专利文献1:日本特开2015

‑

92032号公报

技术实现要素:

5.蚕丝成型体通过使对蚕丝进行粗碎而获得的蚕丝粗碎物成型从而获得。

6.蚕丝成型体的制造方法包括:粗碎工序,其对蚕丝进行粗碎而获得蚕丝粗碎物;堆积工序,其将所述蚕丝粗碎物在空气中进行分散且使其堆积,而获得蚕丝堆积物;水分施加工序,其对所述蚕丝堆积物施加水分;成型工序,其通过对被施加了所述水分的所述蚕丝堆积物进行加压以及加热,从而获得蚕丝成型体。

7.纤维素纤维再生成型体的制造方法包括:粗碎工序,其对上述的蚕丝成型体以及纤维素纤维成型体进行粗碎,而获得粗碎物;堆积工序,其将所述粗碎物在空气中进行分散且使其堆积,而获得堆积物;水分施加工序,其对所述堆积物施加水分;成型工序,其通过对被施加了所述水分的所述堆积物进行加压以及加热,从而获得纤维素纤维再生成型体。

附图说明

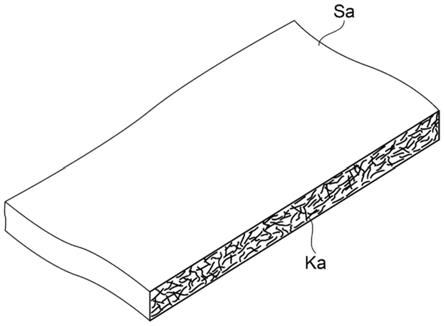

8.图1为表示蚕丝成型体的结构的示意图。

9.图2为表示蚕丝成型体的制造方法的流程图。

10.图3a为表示蚕丝成型体的制造方法的示意图。

11.图3b为表示蚕丝成型体的制造方法的示意图。

12.图3c为表示蚕丝成型体的制造方法的示意图。

13.图3d为表示蚕丝成型体的制造方法的示意图。

14.图3e为表示蚕丝成型体的制造方法的示意图。

15.图3f为表示蚕丝成型体的制造方法的示意图。

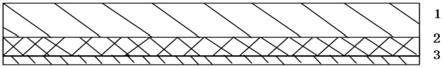

16.图4为表示纤维素纤维再生成型体的结构的示意图。

17.图5为表示纤维素纤维再生成型体的制造方法的流程图。

18.图6a为表示纤维素纤维再生成型体的制造方法的示意图。

19.图6b为表示纤维素纤维再生成型体的制造方法的示意图。

20.图6c为表示纤维素纤维再生成型体的制造方法的示意图。

21.图6d为表示纤维素纤维再生成型体的制造方法的示意图。

22.图6e为表示纤维素纤维再生成型体的制造方法的示意图。

23.图6f为表示纤维素纤维再生成型体的制造方法的示意图。

24.图7为表示纤维素纤维再生成型体制造装置的结构的示意图。

具体实施方式

25.1.蚕丝成型体sa

26.首先,对蚕丝成型体sa的结构进行说明。图1为表示蚕丝成型体sa的结构的示意图。如图1所示,蚕丝成型体sa为,对将蚕丝进行粗碎而获得的蚕丝粗碎物ka进行成型,从而获得的。蚕丝粗碎物ka包含丝胶和蚕丝蛋白。

27.蚕丝粗碎物ka中所包含的丝胶来自家蚕、野蚕。

28.蚕丝粗碎物ka中所包含的蚕丝蛋白与丝胶同样地来自家蚕、野蚕。家蚕包含丝胶以及蚕丝蛋白,且其质量比为,丝胶:蚕丝蛋白=3:7左右。

29.由于蚕丝成型体sa为由来自动物的天然纤维即蚕丝构成,因此可生物降解,从而在环保性能上较为优异。

30.此外,例如,在制造纤维素纤维再生成型体s(参照图4)时,蚕丝成型体sa作为使纤维素纤维sba彼此粘合的粘合材料而被使用。在这种情况下,能够实现粘合材料的完全的天然材料化。而且,通过使用天然来源的粘合材料,能够提供在环保性能上优异的纤维素纤维再生成型体s。

31.蚕丝粗碎物ka的方式既可以为数毫米(mm)见方的碎片,也可以为纤维状。本实施方式的蚕丝粗碎物ka呈纤维状,且平均纤维长度为0.5mm以上且5.0mm以下。由此,能够使具有柔性的蚕丝成型体sa成型。此外,能够进一步提高所获得的蚕丝成型体sa的拉伸强度。

32.此外,本实施方式的蚕丝成型体sa被成型成薄片状。即,蚕丝成型体sa不是粒状体。蚕丝成型体sa的厚度为例如0.05mm以上且1.0mm以下。即,被成型为与普通的纸张(例如,a4尺寸纸张)或纤维素纤维再生成型体s同样的形态。由此,例如,能够向现有的输送机构进行供给,并能够使其被平顺地输送。例如,在制造纤维素纤维再生成型体s时,能够实施与成为原料的废纸等纤维素纤维成型体的输送同样的输送,从而能够更高效地来制造纤维素纤维再生成型体s。

33.2.蚕丝成型体sa的制造方法

34.接下来,对蚕丝成型体sa的制造方法进行说明。图2为表示蚕丝成型体sa的制造方法的流程图。图3a至图3f为表示蚕丝成型体sa的制造方法的示意图。

35.首先,在粗碎工序中,对蚕丝k进行粗碎并形成蚕丝粗碎物ka。另外,本实施方式的粗碎工序包括第一粗碎工序和第二粗碎工序。以下,具体地进行说明。

36.在步骤s11的第一粗碎工序中,对蚕丝k进行粗碎,并如图3b所示的那样形成约0.5mm见方至5.0mm见方的蚕丝粗碎物ka’。蚕丝k的粗碎能够使用切割器、剪刀、切碎机等。另外,在本实施方式中,如图3a所示的那样,蚕丝k在茧球的状态下进行粗碎。通过将茧球在其原本的状态下例如供给至切碎机进行粗碎,从而能够容易地获得蚕丝粗碎物ka’。

37.接下来,在步骤s12的第二粗碎工序中,对蚕丝粗碎物ka’进一步细碎地进行粉碎,

并形成纤维状的蚕丝粗碎物ka。蚕丝粗碎物ka’的粉碎能够使用搅拌机或高速研磨机等。由此,如图3c所示的那样,形成平均纤维长度为约0.5mm至5.0mm的蚕丝粗碎物ka。

38.接下来,在步骤s13的堆积工序中,将蚕丝粗碎物ka在空气中进行分散,且使其堆积,并获得蚕丝堆积物h。如图3d所示的那样,使蚕丝粗碎物ka从具有网眼的筛子q1的上方落下。筛子q1的网眼具有预定的筛孔尺寸,且小于筛孔尺寸的大小的蚕丝粗碎物ka穿过筛子q1,而大于筛孔尺寸的大小的蚕丝粗碎物ka残留在筛子q1上。由此,能够对所希望的长度的蚕丝粗碎物ka进行筛选。穿过了筛子q1的蚕丝粗碎物ka堆积在被配置于筛子q1的下方处的脱模薄片m1上,形成蚕丝堆积物h。

39.接下来,在步骤s14的水分施加工序中,对蚕丝堆积物h施加水分。如图3e所示,水分的施加例如使用喷雾器r1等。水作为喷雾而从喷雾器r1中被喷射出来,并附着在蚕丝堆积物h上。通过对蚕丝堆积物h施加水分,可以促进蚕丝粗碎物ka间(纤维彼此)的氢键键合。

40.接下来,在步骤s15的成型工序中,通过对蚕丝堆积物h进行加压以及加热,从而获得蚕丝成型体sa。如图3f所示的那样,在蚕丝堆积物h的两面配置了脱模薄片m1的状态下,将其载置在加热了的上模j1和下模j2之间,并由上模j1和下模j2夹持而进行加热加压。在这种情况下,加热温度为40℃以上且100℃以下,加压为10mpa以上且200mpa以下。经过预定时间之后,通过开放上模j1和下模j2并去除脱模薄片m1,从而使薄片状的蚕丝成型体sa成型。

41.由此,能够制造出在环保性能上优异的蚕丝成型体sa。此外,能够通过少量的水分以及较低温度的加热来成型蚕丝成型体sa,从而能够减少环境负荷。

42.另外,虽然在本实施方式中具备第二粗碎工序,但并非限定于此,也可以省略第二粗碎工序。即,也可以为向在第一粗碎工序中所形成的碎片的蚕丝粗碎物ka’施加水分,然后进行加热加压。以此方式也能够制造出蚕丝成型体sa。

43.3.纤维素纤维再生成型体s

44.接下来,对纤维素纤维再生成型体s的结构进行说明。图4为表示纤维素纤维再生成型体s的结构的示意图。如图4所示,纤维素纤维再生成型体s由蚕丝成型体sa的蚕丝纤维saa和纤维素纤维成型体sb的纤维素纤维sba构成。

45.作为纤维素纤维sba,可以列举出天然纤维素纤维、化学纤维素纤维等。更加详细而言,作为纤维素纤维,例如,可以列举出由纤维素、棉、麻、洋麻、亚麻、苎麻、黄麻、马尼拉麻、剑麻、针叶树、阔叶树、竹子等构成的纤维素纤维。它们既可以单独使用,也可以适当混合来使用。纤维素纤维也可以为对于使用完毕的复印纸等进行了再生的再生纤维素纤维。纤维素纤维还可以被实施各种的表面处理。

46.蚕丝纤维saa包含丝胶和蚕丝蛋白。关于丝胶以及蚕丝蛋白的结构如上所述。另外,蚕丝纤维saa与由蚕丝构成的纤维状的蚕丝粗碎物ka(参照图1、图3c)实质上相同。

47.在纤维素纤维再生成型体s中,通过蚕丝纤维saa中所包含的丝胶而使纤维素纤维sba被粘合。丝胶为,用于对被包含于纤维素纤维再生成型体s中的纤维素纤维sba彼此进行粘合的粘合材料,且若有少量的水则在80℃左右的低温下展现出粘合性。因此,与将软化点较高的合成树脂作为粘合材料来使用的情况相比,能够抑制用于成型纤维素纤维再生成型体s的装置的功率消耗。在此,“通过丝胶而使纤维素纤维sba被粘合”是指,丝胶被配置在纤维素纤维sba和纤维素纤维sba之间,且纤维素纤维sba和纤维素纤维sba经由丝胶而变得难

以分开的状态。此外,蚕丝纤维saa具有芯鞘结构,且丝胶以覆盖蚕丝蛋白的周围的方式而存在。因此,丝胶能够经由蚕丝蛋白而使纤维素纤维sba彼此粘合,从而能够提高纤维素纤维再生成型体s的拉伸强度。

48.纤维素纤维再生成型体s中的蚕丝纤维saa的含量相对于蚕丝纤维saa和纤维素纤维sba的总量为例如12质量%以上且80质量%以下。由此,能够增强纤维素纤维sba彼此的粘合力,从而能够提高纤维素纤维再生成型体s的拉伸强度。此外,能够抑制纤维素纤维再生成型体s变硬的情况,从而能够提高纤维素纤维再生成型体s的印刷特性和纸张通过性。

49.在纤维素纤维再生成型体s的蚕丝纤维saa中包含丝胶例如能够通过红外线吸收法、sem

‑

edx(scanning electron microscope

‑

energy dispersive x

‑

ray detector:扫描电子显微镜

‑

能量色散x射线探测仪)来进行确认。纤维素纤维再生成型体s中的丝胶的含量例如,能够通过红外线吸收法、核磁共振法(nmr)、x射线衍射、质谱分析(maldi

‑

tof

‑

ms:基质辅助激光解析电离飞行时间质谱)来进行测量。

50.在纤维素纤维再生成型体s的蚕丝纤维saa中包含蚕丝蛋白例如能够通过红外线吸收法、sem

‑

edx来进行确认。纤维素纤维再生成型体s中的蚕丝蛋白的含量例如能够通过红外线吸收法、核磁共振法(nmr)、x射线衍射、质谱分析(maldi

‑

tof

‑

ms)来进行测量。

51.在以如此方式而被成型的纤维素纤维再生成型体s中,在纤维素纤维sba彼此的粘合中使用天然来源的粘合材料。由此,例如与将石油作为原料的合成树脂进行比较,能够降低二氧化碳的排放量,而且变得可生物降解,从而在环保性能上较为优异。

52.纤维素纤维再生成型体s能够优选地作为记录用薄片来使用。记录用薄片是指,例如,通过激光打印机或喷墨打印机等进行印刷的薄片。纤维素纤维再生成型体s也可以为包括通过对废纸进行解纤从而获得的纤维的再生纸。作为废纸例如可以列举出使用完毕的复印纸等。

53.纤维素纤维再生成型体s的厚度例如优选为0.05mm以上且1.0mm以下,更优选为0.1mm以上且0.5mm以下。若纤维素纤维再生成型体s的厚度为0.05mm以上且1.0mm以下,则纤维素纤维再生成型体s能够相对于打印机而具有良好的纸张通过性。

54.纤维素纤维再生成型体s的密度为例如0.5g/cm3以上且1.0g/cm3以下,优选为0.7g/cm3以上且0.9g/cm3以下。若纤维素纤维再生成型体s的密度为0.5g/cm3以上,则纤维素纤维再生成型体s能够具有良好的印刷特性。若纤维素纤维再生成型体s的密度为1.0g/cm3以下,则能够抑制纤维素纤维再生成型体s变重的情况,从而纤维素纤维再生成型体s能够相对于打印机而具有良好的纸张通过性。

55.4.纤维素纤维再生成型体s的制造方法

56.接下来,对纤维素纤维再生成型体s的制造方法进行说明。在本实施方式中,对将废纸等纤维素纤维成型体sb作为原料而再生成纤维素纤维再生成型体s的方法进行说明。

57.图5为表示纤维素纤维再生成型体s的制造方法的流程图。图6a至图6f为表示纤维素纤维再生成型体s的制造方法的示意图。

58.在步骤s21的粗碎工序中,如图6a所示,准备薄片状的蚕丝成型体sa以及纤维素纤维成型体sb,且对蚕丝成型体sa以及纤维素纤维成型体sb进行粗碎。另外,蚕丝成型体sa的结构如上所述。

59.在粗碎工序中,对蚕丝成型体sa和纤维素纤维成型体sb一起进行粗碎。即,对蚕丝

成型体sa和纤维素纤维成型体sb利用作为同一粗碎部的切碎机等来进行粗碎。由于蚕丝成型体sa为薄片状,特别是通过使用切碎机,能够与纤维素纤维成型体sb同时容易地进行粗碎。由此,如图6b所示,以蚕丝粗碎物saa’和纤维素纤维粗碎物sba’进行了混合的状态而形成粗碎物ta’。构成粗碎物ta’的蚕丝粗碎物saa’以及纤维素纤维粗碎物sba’分别为约0.5mm见方至5.0mm见方。

60.在此,蚕丝成型体sa的粗碎量相对于蚕丝成型体sa的粗碎量和纤维素纤维成型体sb的粗碎量合在一起的总量为,12质量%以上且80质量%以下。通过设为该比率,能够提高再生的纤维素纤维再生成型体s的拉伸强度。

61.接下来,在步骤s22的解纤工序中,使用搅拌机或高速研磨机等使粗碎物ta’进一步细碎地粉碎(解纤),而形成纤维状的解纤物ta。如图6c所示,以被解纤出的蚕丝粗碎物saa和纤维素纤维粗碎物sba进行了混合的状态而形成解纤物ta。蚕丝粗碎物saa以及纤维素纤维粗碎物sba的各平均纤维长度为0.5mm以上且5.0mm以下。由此,能够进一步提高所获得的纤维素纤维再生成型体s的拉伸强度。

62.接下来,在步骤s23的堆积工序中,将解纤物ta在空气中进行分散,且使其堆积,并获得堆积物w。如图6d所示,使解纤物ta从具有网眼的筛子q2的上方落下。筛子q2的网眼具有预定的筛孔尺寸,且小于筛孔尺寸的大小的解纤物ta穿过筛子q2,而大于筛孔尺寸的大小的解纤物ta残留在筛子q2上。由此,能够对所希望的长度的解纤物ta进行筛选。穿过了筛子q2的解纤物ta堆积在被配置于筛子q2的下方处的脱模薄片m2上,形成堆积物w。另外,该堆积物w也在蚕丝粗碎物saa和纤维素纤维粗碎物sba进行了混合的状态下被形成。

63.接下来,在步骤s24的水分施加工序中,对堆积物w施加水分。如图6e所示,水分的施加例如使用喷雾器r2等。水作为喷雾从喷雾器r2中被喷射出来,并附着在堆积物w上。通过对堆积物w施加水分,可以促进蚕丝粗碎物saa以及纤维素纤维粗碎物sba间的氢键键合。

64.在此,优选为,水分的施加量相对于堆积物w的总量,为5质量%以上且20质量%以下。即,与通过现有的湿式的制法来制造纤维素纤维再生成型体的情况相比,所需的水分量大幅地减少,因此在环保性能上优异。

65.接下来,在步骤s25的成型工序中,通过对堆积物w进行加压以及加热,从而获得纤维素纤维再生成型体s。在本实施方式中,使用具备上模j1以及下模j2的热压成型机。如图6f所示的那样,在堆积物w的两面配置了脱模薄片m2的状态下,将其载置在被加热了的上模j1和下模j2之间,并由上模j1和下模j2夹持而进行加热加压。在这种情况下,加热温度为40℃以上且100℃以下,加压为10mpa以上且200mpa以下。经过预定时间后,通过开放上模j1和下模j2并去除脱模薄片m2,从而使薄片状的纤维素纤维再生成型体s成型。

66.另外,虽然在本实施方式的成型工序中使用了热压成型机,但并不限定于此,也能够使用加热辊、电热板、热风鼓风机、红外线加热器、闪光灯定影器等。其中,为了能够同时实施加压和加热而使制造工序简化,因此优选为,使用热压成型机、加热辊中的任意一个。

67.根据本实施方式的纤维素纤维再生成型体s的制造方法,由于对纤维素纤维sba彼此进行粘合的粘合材料使用了天然来源的蚕丝纤维saa,从而能够实现粘合材料的完全的天然材料化。此外,由于与将石油作为原料的合成树脂进行比较,能够降低二氧化碳的排放量,且可生物降解,从而能够制造出在环保性能上优异的纤维素纤维再生成型体s。

68.此外,由于在粗碎工序中,纤维素纤维粗碎物sba’和蚕丝粗碎物saa’被混合,因此

不需要单独地对于纤维素纤维粗碎物sba’供给蚕丝粗碎物saa’的工序或进行混合的工序,从而能够简化工艺。

69.此外,在水分施加工序中,与现有的湿式的制法进行比较,能够大幅地减少在制造上所需要的水分量。此外,在成型工序中,与如现有技术那样的使用了合成树脂的干式的制法进行比较,能够大幅地降低加热温度。即,能够降低随着纤维素纤维再生成型体s的制造而产生的功率消耗以及环境负荷。

70.另外,虽然在本实施方式中,实施了解纤工序,但是也可以将其省略。即,也可以由纤维素纤维粗碎物sba’和蚕丝粗碎物saa’进行了混合的粗碎物ta’来成型纤维素纤维再生成型体s。即使以此方式也能够获得上述同样的效果。

71.5.纤维素纤维再生成型体制造装置100

72.接下来,对能够制造纤维素纤维再生成型体s的纤维素纤维再生成型体制造装置100进行说明。图7为表示纤维素纤维再生成型体制造装置100的结构的示意图。

73.如图7所示,纤维素纤维再生成型体制造装置100包括:供给部11、粗碎部12、解纤部20、堆积部40、料片形成部45、水分施加部78、纤维素纤维再生成型体成型部80和切断部90。此外,具备计算机pc,该计算机pc具备对上述的各个部分进行控制的控制部。

74.供给部11向粗碎部12供给薄片状的蚕丝成型体sa以及薄片状的纤维素纤维成型体sb。供给部11为,例如,用于向粗碎部12连续地投入蚕丝成型体sa以及纤维素纤维成型体sb的自动投入部。成为原料的纤维素纤维成型体sb为例如废纸。

75.在本实施方式中,蚕丝成型体sa以及纤维素纤维成型体sb被一起供给至粗碎部12。即,蚕丝成型体sa以及纤维素纤维成型体sb在同时期被供给至同一粗碎部12。由于蚕丝成型体sa为薄片状,从而能够以与纤维素纤维成型体sb同样的方式进行输送,且能够容易地从供给部11的自动投入部进行供给。

76.此外,通过计算机pc实施供给控制,以使粗碎部12中的蚕丝成型体sa的粗碎量相对于蚕丝成型体sa的粗碎量和纤维素纤维成型体sb的粗碎量的总量成为12%质量%以上且80质量%以下。即,通过计算机pc来实施蚕丝成型体sa和纤维素纤维成型体sb的供给比例的控制。具体而言,计算机pc具备控制部以及输入部,当在输入部中输入蚕丝成型体sa以及纤维素纤维成型体sb的供给比例时,控制部对各供给量进行计算,且基于计算结果来驱动供给部11。由此,能够对所希期望的蚕丝成型体sa以及纤维素纤维成型体sb的供给量进行控制。

77.粗碎部12对通过供给部11而被供给的蚕丝成型体sa以及纤维素纤维成型体sb在大气中等气体中进行切断,从而使其成为碎片。碎片的形状或大小为例如0.5mm见方至5.0mm见方的碎片。在图示的示例中,粗碎部12具有粗碎刀刃14,且能够通过粗碎刀刃14来对被投入的蚕丝成型体sa以及纤维素纤维成型体sb进行切断。作为粗碎部12例如使用切碎机。由于蚕丝成型体sa呈薄片状,从而能够以与纤维素纤维成型体sb同样的方式进行切断。而且,通过粗碎部12而被切断的粗碎物以蚕丝成型体sa和纤维素纤维成型体sb进行了混合的状态被形成。粗碎物在由料斗1接受之后,经由管2而被转移至解纤部20中。

78.解纤部20对通过粗碎部12而被切断的粗碎物进一步细碎地进行粉碎。在本实施方式中,对粗碎物进行解纤,并形成解纤物。在此,“进行解纤”是指,分别将蚕丝成型体sa以及纤维素纤维成型体sb解开成一根一根的纤维。此外,解纤部20还具有使附着于纤维素纤维

成型体sb上的树脂颗粒或油墨、调色剂、防渗剂等物质从纤维分离的功能。

79.在穿过了解纤部20的解纤物中,除了解开的纤维之外,有时还包括在解开纤维时从纤维中分离出的树脂颗粒、油墨、调色剂等颜色材料或防渗剂、纸力增强剂等添加剂。解纤物的形状为绳状。解纤物既可以以不与其他的被解开的纤维相互缠绕着的状态、即以独立的状态而存在,也可以以与其他的被解开的纤维相互缠绕而成为块状的状态、即以形成团块的状态而存在。

80.解纤部20以干式的方式而进行解纤。在此,将并非在液体中而是在大气中等气体中进行解纤等处理的方式称为干式。作为解纤部20,例如使用叶轮研磨机。解纤部20具有使气流产生的功能,所述气流对原料进行抽吸并将解纤物排出。由此,解纤部20能够通过自身所产生的气流,从导入口22对原料与气流一起进行抽吸,并实施解纤处理,且将解纤物向排出口24进行输送。穿过了解纤部20的解纤物经由管3而被转移至堆积部40。另外,用于使解纤物从解纤部20而被输送至堆积部40的气流既可以利用使解纤部20所产生的气流,也可以设置鼓风机等气流产生装置并利用其气流。

81.堆积部40从导入口42将通过解纤部20而被解纤的解纤物导入,且根据纤维的长度进行筛选。此外,堆积部40使解纤物在空气中进行分散,形成料片w(堆积物w)。

82.堆积部40例如具有滚筒部41和罩壳部43,该罩壳部43对滚筒部41进行收纳。作为滚筒部41例如使用筛子。滚筒部41具有网,并能够筛分为小于网的网孔尺寸的大小的纤维或者粒子即穿过了网的第一筛选物、和大于网的网孔尺寸的大小的纤维或未解纤片或团块即未穿过网的第二筛选物。例如,第一筛选物堆积在网带46上,而成为料片w。第二筛选物从排出口44经由管8而被返回至解纤部20中。具体而言,滚筒部41为通过电机而被旋转驱动的圆筒的筛子。作为滚筒部41的网,例如使用金属丝网、将设有切缝的金属板拉伸而成的多孔金属网、在金属板上通过冲压机等而形成了孔的冲孔金属板。

83.料片形成部45例如具有网带46、张紧辊47和抽吸机构48。

84.网带46一边进行移动,一边供穿过了堆积部40的开口的第一筛选物进行堆积。网带46通过张紧辊47而被张紧,且成为难以使第一筛选物穿过但会使空气穿过的结构。网带46通过张紧辊47进行自转,从而进行移动。通过在网带46连续地进行移动的同时,使穿过了堆积部40的第一筛选物连续地下落堆积,从而在网带46上形成料片w。

85.抽吸机构48被设置在网带46的下方处。抽吸机构48能够使朝向下方的气流产生。通过抽吸机构48,能够将通过堆积部40而在空气中分散的第一筛选物抽吸在网带46上。由此,能够加快从堆积部40的排出速度。进一步,通过抽吸机构48,能够在第一筛选物的落下路径中形成朝下气流,从而能够防止在落下过程中解纤物、添加物缠绕的情况。由此,形成包含较多空气且柔软蓬松的状态的料片w。

86.水分施加部78对网带46上的料片w施加水分。只要水分施加部78能够施加水则并未被特别限定,例如为喷雾器等。此外,关于水分的施加量,例如,对于每预定堆积量的料片w,为5质量%以上且20质量%以下。并且,料片w被向纤维素纤维再生成型体成型部80输送。

87.纤维素纤维再生成型体成型部80对被施加了水分的料片w进行加压加热,而成型新的纤维素纤维再生成型体s。纤维素纤维再生成型体成型部80具有加压部82和加热部84,所述加压部82对料片w进行加压,所述加热部84对通过加压部82而被加压了的料片w进行加热。

88.加压部82为例如由一对砑光辊85构成,并对于料片w施加压力。料片w通过被加压而使其厚度变小,从而料片w的密度提高。

89.作为加热部84,例如使用加热辊、热压成型机、电热板、热风鼓风机、红外线加热器和闪光灯定影器。在图示的示例中,加热部84具有一对加热辊86。通过将加热部84设为加热辊86来构成,从而与将加热部84设为板状的加压装置来构成的情况相比,能够在连续地对输送料片w进行输送的同时成型纤维素纤维再生成型体s。通过利用加热部84而被加热,从而蚕丝纤维saa的粘合功能展现出来,进而纤维素纤维sba彼此进行粘合。另外,加热温度为40℃以上且100℃以下。被施加至料片w上的水分通过加热部84的加热而进行蒸发。砑光辊85和加热辊86例如以使它们的旋转轴成为平行的方式进行配置。在此,砑光辊85能够对料片w施加与被加热辊86施加在料片w上的压力相比更高的压力。另外,砑光辊85、加热辊86的数量并未被特别限定。

90.切断部90对由纤维素纤维再生成型体成型部80所成型的纤维素纤维再生成型体s进行切断。在图示的示例中,切断部90具有第一切断部92和第二切断部94,所述第一切断部92在与纤维素纤维再生成型体s的输送方向交叉的方向上切断纤维素纤维再生成型体s,所述第二切断部94在与输送方向的平行方向上切断纤维素纤维再生成型体s。第二切断部94例如对通过了第一切断部92的纤维素纤维再生成型体s进行切断。

91.通过以上内容,从而成型预定的尺寸的单张的薄片状的纤维素纤维再生成型体s。被切断的单张的纤维素纤维再生成型体s被向排出部96排出。

92.在纤维素纤维再生成型体制造装置100中,蚕丝成型体sa和纤维素纤维成型体sb被一起供给到粗碎部12。由此,形成蚕丝成型体sa和纤维素纤维成型体sb进行了混合的状态的粗碎物。而且,在解纤部20中,通过对蚕丝成型体sa和纤维素纤维成型体sb进行了混合的粗碎物进行解纤,从而形成蚕丝成型体sa和纤维素纤维成型体sb进行了混合的解纤物。因此,无需另行具备使蚕丝成型体sa和纤维素纤维成型体sb混合的混合部或对于被解纤了的纤维素纤维sba供给蚕丝纤维saa的供给部等,从而能够实现纤维素纤维再生成型体制造装置100的小型化。

93.此外,在堆积部40中,蚕丝纤维saa和纤维素纤维sba在空气中被分散并形成料片w。在此,例如,在使纤维素纤维sba和颗粒状(粉末)的蚕丝成型体在空气中分散了的情况下,由于颗粒状的蚕丝成型体与纤维状的蚕丝纤维saa相比更微小,因此易于从网带46上脱落。因此,纤维素纤维sba彼此之间的粘合力会降低。另一方面,在本实施方式中,由于蚕丝纤维saa为纤维状,因此即使被分散也难以脱落。因此,纤维素纤维sba彼此的粘合力提高,从而能够提高纤维素纤维再生成型体s的拉伸强度。

94.符号说明

95.11

…

供给部;12

…

粗碎部;20

…

解纤部;40

…

堆积部;45

…

料片形成部;78

…

水分施加部;80

…

纤维素纤维再生成型体成型部;82

…

加压部;84

…

加热部;100

…

纤维素纤维再生成型体制造装置;sa

…

蚕丝成型体;sb

…

纤维素纤维成型体;s

…

纤维素纤维再生成型体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。