1.本发明涉及一种转移设备及转移工件的方法,特别是涉及一种用以剥离工件并将其转移至载具的转移设备及转移工件的方法。

背景技术:

2.在半导体制程中,需要将切割后黏着在一膜片的多个芯片转移到一基板上,以便于进行后续所述芯片的封装制程。

3.目前常用的转移方式是通过一取放装置来进行,所述取放装置借由一吸嘴吸取所述膜片上的对应的一个芯片,随后,芯片会受底座上顶针顶出,且所述吸嘴带动所述芯片移动以将其剥离所述膜片,最后,所述吸嘴带动所述芯片移动并将其放置在所述基板上,即完成单一个所述芯片的取放作业。所述取放装置的吸嘴只能一个接着一个地依序进行所述芯片的取放作业,由于所述吸嘴进行每一个所述芯片的取放时所需执行的动作步骤繁多且耗费的工时长,因此,要将所述膜片上的所有所述芯片全部转移到所述基板时,需要耗费很长的工时,从而影响所述芯片转移到后续制程所需的时间。所以,现有转移方式存在有转移速度缓慢及效率很差的问题。

技术实现要素:

4.因此,本发明的一目的,在于提供一种能够克服背景技术的至少一个缺点的转移设备。

5.本发明的目的及解决背景技术问题是采用以下技术方案来实现的,依据本发明提出的转移设备,适于进行多个工件的转移。

6.所述转移设备包含承载装置、施压装置、剥离装置,及控制装置,所述承载装置包括黏着膜片,所述黏着膜片具有用以黏着所述工件的黏着面,及相反于所述黏着面的顶面,所述施压装置位于所述黏着膜片上方,用以下压所述顶面,所述剥离装置包括位于所述黏着膜片下方的载具,所述载具形成有多个凹槽,各所述凹槽用以供位置对齐的对应的所述工件容置,在所述施压装置下压所述顶面且各所述凹槽容置对应的所述工件的状态下,所述载具能够移动以施力在容置于所述凹槽内的对应的所述工件并将其剥离所述黏着面,所述控制装置用以控制所述黏着膜片、所述载具以及所述施压装置之间的相对位置与位移。

7.本发明的转移设备,所述剥离装置还包括连接所述载具的移动机构,所述移动机构用以带动所述载具至少沿第一横方向移动。

8.本发明的转移设备,所述移动机构还用以带动所述载具沿垂直于所述第一横方向的第二横方向移动。

9.本发明的转移设备,所述承载装置还包括连接所述黏着膜片的移载机构,所述移载机构用以带动所述黏着膜片至少沿纵向上下移动,所述移动机构还用以带动所述载具沿所述纵向上下移动。

10.本发明的转移设备,所述施压装置包括多个分别与所述工件位置相对应的施压

件,各所述施压件用以下压在所述顶面对齐于对应的所述工件的部位。

11.本发明的转移设备,所述工件沿横方向相间隔排列,所述施压装置包括用以下压所述顶面的施压件,及连接所述施压件的运动机构,所述运动机构用以带动所述施压件至少沿所述横方向于所述顶面上移动以依序施压于所述工件并将所述工件挤压入所述凹槽内。

12.本发明的转移设备,所述施压件为能够绕垂直于所述横方向的轴线转动的旋转件,所述运动机构还用以带动所述施压件沿所述横方向移动过程中同时于所述顶面上绕所述轴线转动。

13.本发明的转移设备,所述载具还形成有多个分别连通所述凹槽的吸附孔,各所述吸附孔用以吸附对应的所述工件。

14.本发明的转移设备,所述载具具有多个分别位于所述凹槽一侧的导引斜面,各所述导引斜面用以供对应的所述工件接触,各所述导引斜面允许对应的所述工件于其上滑动。

15.本发明的转移设备,所述工件中的两个相邻工件之间形成有第一间距,所述凹槽与所述工件的布设方式相同,所述凹槽中的两个相邻凹槽之间形成有第二间距,所述第二间距与所述第一间距相同,所述凹槽分别与所述工件位置对齐且分别供所述工件容置。

16.本发明的转移设备,所述工件中的两个相邻工件之间形成有第一间距,所述凹槽与所述工件的布设方式不同,所述凹槽中的两个相邻凹槽之间形成有第二间距,所述第二间距与所述第一间距不同,各所述凹槽能选择性地与对应的所述工件对位并供其容置。

17.本发明的转移设备,所述第二间距大于所述第一间距,所述第二间距是所述第一间距的整数倍。

18.本发明的转移设备,所述工件区分成布设在所述黏着膜片上的至少两个不同的黏着区域,所述黏着区域内的所述第一间距数值不同,所述凹槽区分成布设在所述载具上的至少两个不同的布设区域,所述布设区域内的所述第二间距数值不同,各所述布设区域内的所述第二间距是对应的所述黏着区域内的所述第一间距的整数倍。

19.本发明的一目的,在于提供一种能够克服背景技术的至少一个缺点的转移工件的方法。

20.本发明的目的及解决背景技术问题是采用以下技术方案来实现的,依据本发明提出的转移工件的方法,适于进行多个工件的转移。

21.所述方法包含下述步骤:

22.提供步骤,提供黏着膜片,所述黏着膜片以位于底端的黏着面黏着所述工件;

23.对位步骤,进行所述黏着膜片、具有多个凹槽的载具,及施压装置之间的对位,使各所述凹槽与对应的所述工件位置对齐,以及所述施压装置对应于所述黏着膜片的相反于所述黏着面的顶面;

24.相对运动步骤,进行所述黏着膜片、所述载具,及所述施压装置之间的相对运动,使所述载具的各所述凹槽容置位置对齐的对应的所述工件,以及所述施压装置下压所述顶面;及

25.剥离步骤,移动所述载具使其施力在容置于所述凹槽内的对应的所述工件并将其剥离所述黏着面。

26.本发明的转移工件的方法,在所述剥离步骤中,通过移动机构带动所述载具沿第一横方向移动。

27.本发明的转移工件的方法,在所述剥离步骤中,还通过所述移动机构带动所述载具沿垂直于所述第一横方向的第二横方向移动。

28.本发明的转移工件的方法,在所述相对运动步骤中,所述施压装置通过多个施压件施压于所述顶面,且各所述施压件下压在所述顶面对齐于对应的所述工件的部位。

29.本发明的转移工件的方法,在所述相对运动步骤中,所述施压装置通过施压件施压于所述顶面,且所述施压装置还通过运动机构带动所述施压件至少沿横方向于所述顶面上移动以依序施压于所述工件并将所述工件挤压入所述凹槽内,当所述施压件位在将对应的所述工件挤压入对应的所述凹槽内的位置时,通过与对应的所述凹槽连通的吸附孔产生吸力吸附对应的所述工件。

30.本发明的转移工件的方法,在所述相对运动步骤中,所述运动机构还带动所述施压件沿所述横方向移动过程中同时绕垂直于所述横方向的轴线于所述顶面上转动。

31.本发明的转移工件的方法,在所述相对运动步骤中,通过与对应的所述凹槽连通的吸附孔产生吸力吸附对应的所述工件。

32.本发明的转移工件的方法,所述凹槽与所述工件的布设方式相同,所述凹槽分别与所述工件位置对齐且分别供所述工件容置。

33.本发明的转移工件的方法,所述凹槽与所述工件的布设方式不同,各所述凹槽能选择性地与对应的所述工件对位并供其容置。

34.本发明的有益效果在于:能一次将多个工件快速地转移至所述载具的凹槽内,借此能降低转移工时并能大幅提升转移效率。此外,由于所述载具为承载所述工件以带动其进行后续制程的目标载具,因此,在所述载具将所述工件剥离所述黏着膜片时,即同时完成所述工件的放料动作。借此,将所述载具拆离所述移动平台后,所述载具便能带动所述工件进行后续制程,能大幅缩短将所述工件转移到后续制程所需的时间。

附图说明

35.图1是本发明转移设备的第一实施例的局部剖视示意图,说明多个工件、一承载装置、一施压装置,及一剥离装置之间的配置关系;

36.图2是所述第一实施例的局部剖视示意图;

37.图3是所述第一实施例的方块图;

38.图4是通过所述第一实施例进行转移工件的方法的步骤流程图;

39.图5是所述第一实施例的局部剖视示意图;

40.图6是所述第一实施例的局部剖视示意图,说明一载具容置所述工件,以及多个施压件紧迫下压在一黏着膜片上;

41.图7是所述第一实施例的局部剖视示意图,说明所述载具移动并施加横向推力于所述工件;

42.图8是所述第一实施例的局部剖视示意图,说明所述载具移动并施加横向推力于所述工件;

43.图9是所述第一实施例的局部剖视示意图,说明所述载具带动剥离的所述工件下

移;

44.图10是本发明转移设备的第二实施例的局部剖视示意图;

45.图11是本发明转移设备的第三实施例的局部剖视示意图;

46.图12是本发明转移设备的第四实施例的局部剖视示意图;

47.图13是所述第四实施例的局部剖视示意图;

48.图14是所述第四实施例的局部剖视示意图;

49.图15是本发明转移设备的第五实施例的局部剖视示意图;

50.图16是所述第五实施例的局部剖视示意图;

51.图17是所述第五实施例的局部剖视示意图;

52.图18是所述第五实施例的局部剖视示意图;

53.图19是本发明转移设备的第六实施例的局部剖视示意图;

54.图20是所述第六实施例的局部剖视示意图;

55.图21是所述第六实施例的局部剖视示意图;

56.图22是本发明转移设备的第七实施例的所述黏着膜片的仰视图;及

57.图23是所述第七实施例的所述载具的俯视图。

具体实施方式

58.下面结合附图及实施例对本发明进行详细说明。

59.在本发明被详细描述之前,应当注意在以下的说明内容中,类似的元件是以相同的编号来表示。

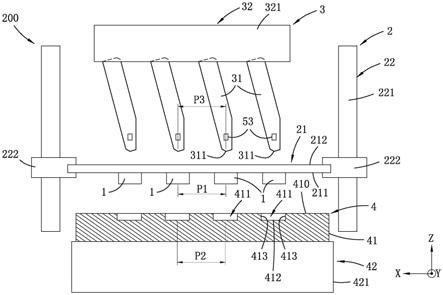

60.参阅图1及图2,是本发明转移设备200的第一实施例,所述转移设备200适于应用在一制程中进行多个工件1的转移。在本第一实施例中,所述制程例如为半导体制程,各所述工件1是以半导体元件为例,具体而言为一芯片。各所述工件1沿一第一横方向x所取的长度尺寸以及沿一垂直于所述第一横方向x的第二横方向y所取的宽度尺寸介于50um~10mm,各所述工件1沿一垂直于所述第一横方向x、所述第二横方向y的纵向z所取的厚度尺寸是例如介于10um~1mm。所述第一横方向x例如为前后方向,所述第二横方向y例如为左右方向,所述纵向z例如为上下方向。当然,各所述工件1也可以是在其他制程中需要由一工作区转移至一载具并通过所述载具移载至后续制程的任何其他种类的工件,不以芯片为限。

61.参阅图1,所述转移设备200包含一承载装置2、一施压装置3、一剥离装置4,及一控制装置5(如图3所示)。所述承载装置2包括一黏着膜片21,及一连接所述黏着膜片21的移载机构22。所述黏着膜片21以蓝膜为例,其厚度尺寸例如介于100um~2mm。所述黏着膜片21具有一朝向下方用以黏着所述工件1的黏着面211,及一相反于所述黏着面211的顶面212。所述黏着膜片21也可为uv解胶膜片、热解胶膜片、硅胶膜片或pva膜片等膜片,不以蓝膜为限。

62.所述移载机构22为三轴移动机构并包括一基座221、两个移载夹具222,及一驱动结构(图未示)。所述移载夹具222能移动地连接于所述基座221,所述移载夹具222能够被所述驱动结构驱动而沿所述第一横方向x、所述第二横方向y,或所述纵向z于所述基座221上移动。所述移载夹具222分别连接于所述黏着膜片21的两相反端,所述移载夹具222能对所述黏着膜片21施加反向拉力,以使所述黏着膜片21呈图1所示的平坦紧绷状态。所述移载机构22能通过所述移载夹具222带动所述黏着膜片21沿着所述第一横方向x、所述第二横方向

y及所述纵向z移动。本第一实施例的所述移载夹具222连接所述黏着膜片21的方式是以夹持方式为例,但也可通过框件固定或真空吸附等方式连接固定所述黏着膜片21。

63.所述施压装置3包括多个施压件31,及一连接所述施压件31的运动机构32。所述施压件31位于所述黏着膜片21上方用以下压所述黏着膜片21的顶面212。在本第一实施例中,所述施压件31的数量与所述工件1的数量相同,且所述施压件31能分别与所述工件1位置相对齐。各所述施压件31例如呈长条片状并具有一位于底端的倒圆角311,所述倒圆角311沿所述第一横方向x所取的宽度尺寸是例如所述工件1的长度或宽度尺寸的10%~60%。各所述施压件31的倒圆角311用以下压在所述顶面212对齐于对应的所述工件1的部位,借此,能通过所述黏着膜片21施加压力至所述黏着面211与对应的所述工件1的顶面之间,以降低所述黏着面211与对应的所述工件1的顶面之间的黏着性。需说明的是,各所述施压件31的形状也可为针状、长条梯形状或长条三角形状等其他形状。

64.所述运动机构32为三轴移动机构并包括一运动平台321,及一驱动结构(图未示)。所述施压件31固定地设置于所述运动平台321底端。所述驱动结构用以驱动所述运动平台321沿所述第一横方向x、或所述第二横方向y,或所述纵向z移动,使得所述运动平台321能带动所述施压件31沿着所述第一横方向x、所述第二横方向y及所述纵向z移动。

65.参阅图1及图2,所述剥离装置4包括一载具41,及一连接所述载具41的移动机构42。所述载具41位于所述黏着膜片21下方用以剥离并承载所述工件1,所述载具41具有一顶面410,所述载具41的顶面410向下凹陷形成有多个彼此相间隔的凹槽411,各所述凹槽411用以供位置对齐的对应的所述工件1容置。在本第一实施例中,所述载具41例如为一承载盘,其为用以带动所述工件1进行后续制程的目标载具。当然,所述载具41也可为配线基板、导线架或玻璃基板等其他承载型式的目标载具。所述凹槽411的数量与所述工件1的数量相同,且所述凹槽411能分别与所述工件1位置相对齐。各所述凹槽411的开口朝向上方,各所述凹槽411是由所述载具41的一承载面412、两个分别连接于所述承载面412的两相反侧的第一侧面413,及两个分别连接于所述承载面412的另两相反侧的第二侧面414所共同界定出。所述第一侧面413沿所述第一横方向x相间隔,而所述第二侧面414沿所述第二横方向y相间隔。各所述第一侧面413及各所述第二侧面414例如为直立面。

66.各所述凹槽411沿所述纵向z所取的深度例如为各所述工件1沿所述纵向z所取的厚度的50%~70%,借此,使得各所述工件1容置于对应的所述凹槽411后能够部分凸伸出所述载具41的顶面410一段适当距离。各所述凹槽411沿所述第一横方向x所取的长度尺寸以及沿所述第二横方向y所取的宽度尺寸例如为各所述工件1的长度的110%~130%,借此,使得各所述凹槽411的空间大小足够供对应的所述工件1穿伸于内。

67.为了便于说明,本第一实施例的所述工件1、所述凹槽411以及所述施压件31的布设方式相同,且各自是以例如沿所述第一横方向x相间隔排列为例。每两个相邻的所述工件1之间沿所述第一横方向x形成有一第一间距p1,每两个相邻的所述凹槽411之间沿所述第一横方向x形成有一第二间距p2,每两个相邻的所述施压件31的倒圆角311之间沿所述第一横方向x形成有一第三间距p3,所述第一间距p1、所述第二间距p2及所述第三间距p3的大小皆相同。当然,本第一实施例的所述工件1、所述凹槽411以及所述施压件31的布设方式也可各自是同时沿所述第一横方向x及所述第二横方向y相间隔排列,不以前述布设方式为限。

68.所述移动机构42为三轴移动机构并包括一移动平台421,及一驱动结构(图未示)。

所述载具41可拆卸地组装固定于所述移动平台421的顶面。所述载具41与所述移动平台421例如能通过螺丝锁固方式,或是卡钩与卡槽相配合的卡扣方式组装固定在一起。所述驱动结构用以驱动所述移动平台421沿所述第一横方向x、或所述第二横方向y,或所述纵向z移动,使得所述移动平台421能带动所述载具41沿着所述第一横方向x、所述第二横方向y及所述纵向z移动。

69.参阅图3,所述控制装置5包括一控制器51、一影像传感器52,及多个压力传感器53。所述控制器51电连接于所述移载机构22的驱动结构、所述运动机构32的驱动结构,及所述移动机构42的驱动结构。所述影像传感器52与所述控制器51电连接,用以撷取影像。所述压力传感器53与所述控制器51电连接且分别设置于所述施压件31(如图1所示)上,各所述压力传感器53用以感测对应的所述施压件31施压于所述黏着膜片21上的压力。

70.以下针对利用本第一实施例的所述转移设备200进行转移工件的方法作详细说明:

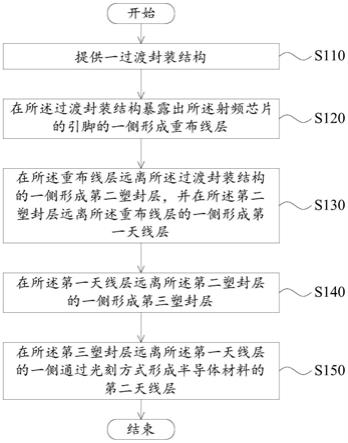

71.图4是转移工件的方法的步骤流程图,包含下述步骤:提供步骤s1、对位步骤s2、相对运动步骤s3,及剥离步骤s4。

72.参阅图1及图4,在所述提供步骤s1中,提供所述黏着膜片21以所述黏着面211黏着一晶圆(图未示),通过现有常用的切割(dicing)方式切割所述黏着膜片21上的所述晶圆以形成多个分离的芯片,所述芯片即为黏着在所述黏着面211上的所述工件1。之后,通过所述移载夹具222对所述黏着膜片21沿所述第一横方向x施加反向拉力,使所述黏着膜片21呈图1所示的平坦紧绷状态。

73.参阅图3、图4及图5,在所述对位步骤s2中,进行所述载具41、所述黏着膜片21以及所述施压装置3之间的对位。在本第一实施例中,是例如将所述施压件31的倒圆角311预设为基准原点,以作为所述载具41及所述黏着膜片21后续对位时的依据。

74.首先,通过所述移载夹具222带动所述黏着膜片21移动至所述施压件31下方的位置,使所述黏着膜片21的顶面212与所述倒圆角311沿所述纵向z相间隔一段适当距离。接着,通过所述移动平台421带动所述载具41移动至图5所示位于所述黏着膜片21及所述工件1下方的位置,使所述载具41的顶面410与所述工件1底面沿所述纵向z相间隔一段适当距离,所述距离例如为10um~1mm。随后,通过例如设置于所述运动平台321底端的所述影像传感器52由所述黏着膜片21上方撷取影像,所述控制器51接收所述影像后,借由所述控制器51的一影像辨识模块(图未示)辨识所述影像以判断所述载具41与所述黏着膜片21是否对位完成。在所述影像中要判断所述载具41与所述黏着膜片21是否对位完成的方式,本第一实施例是例如通过所述凹槽411与所述工件1沿所述纵向z上的位置是否对齐来判断,当然,也可以通过所述载具41上的对位标记与所述黏着膜片21上的对位标记沿所述纵向z上的位置是否对齐来判断。同时,所述影像辨识模块还会将所述影像与所述控制器51所预先存储的一具有所述倒圆角311基准原点位置信息的基准影像进行比对,以判断所述凹槽411及所述工件1的位置是否与所述倒圆角311位置对齐。

75.当所述工件1或所述凹槽411的位置有偏差时,所述控制器51控制所述移载机构22的所述驱动结构作动以微调所述工件1的位置,或者是控制所述移动机构42的驱动结构作动以微调所述凹槽411的位置。借此,使得各所述凹槽411与对应的所述工件1位置对齐,以及各所述施压件31的倒圆角311与对应的所述工件1位置对齐。

76.需说明的是,本第一实施例也可以将所述凹槽411预设为基准原点,以作为所述黏着膜片21及所述施压件31后续对位时的依据。此时,所述影像传感器5例如可设置于所述移动平台421顶端由所述黏着膜片21下方撷取影像,所述影像辨识模块会将所述影像与预先储存的一具有所述凹槽411基准原点位置信息的基准影像进行比对。

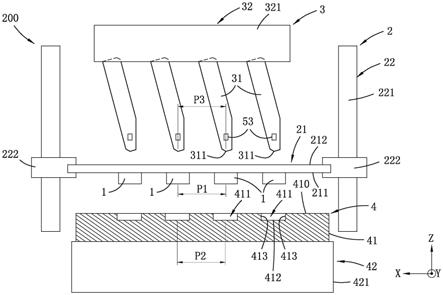

77.参阅图3、图4及图6,在所述相对运动步骤s3中,进行所述黏着膜片21、所述载具41及所述施压装置3之间的相对运动。由于所述对位步骤s2中是以所述施压件31的倒圆角311预设为基准原点,因此,所述施压件31是保持固定不动的状态。

78.首先,通过所述移载夹具222带动所述黏着膜片21沿所述纵向z向上移动,同时,通过所述移动平台421带动所述载具41沿所述纵向z向上移动。所述黏着膜片21上移过程中,当所述顶面212被所述施压件31的倒圆角311接触且阻挡时,所述黏着膜片21便无法继续上移。通过所述移载夹具222再向上移动一段适当距离并且向上拉动所述黏着膜片21的两相反端,使所述黏着膜片21的两相反端略往上翘曲变形,借此,使得各所述倒圆角311能紧迫下压在所述顶面212对齐于对应的所述工件1的部位。此时,所述移载夹具222便能停止在图6所示的位置。

79.借由所述黏着膜片21的两相反端略往上翘曲变形,能将所述黏着面211扩张开来以降低其黏着力。借由各所述倒圆角311以应力集中的方式施加下压力至所述顶面212并通过所述黏着膜片21传递至对应的所述工件1,能破除所述黏着面211与对应的所述工件1顶面之间的气密性,以进一步地降低所述黏着面211与对应的所述工件1顶面之间的黏着力。

80.所述载具41上移过程中,所述工件1会分别先穿伸至所述凹槽411内,随后,各所述承载面412会接触对应的所述工件1底面并将其往上顶推,其顶推力会经由对应的所述工件1及所述黏着膜片21传递至对应的所述施压件31。在本第一实施例中,通过各所述压力传感器53感测对应的所述承载面412施加于对应的所述工件1上的顶推力,能作为判断各所述工件1是否确实容置于对应的所述凹槽411内的信息。所述控制器51接受到所述顶推力的讯号后,会将所述顶推力的数值与预设的一预设值进行比对。当所述顶推力的数值小于所述预设值时,所述控制器51控制所述移动机构42的驱动结构继续驱动所述移动平台421上移。当所述控制器51判断所述顶推力的数值与所述预设值相同时,所述控制器51控制所述移动机构42的驱动结构停止驱动所述移动平台421上移,使所述载具41定位在图6所示的一承载位置。借此,能确保各所述凹槽411容置位置对齐的对应的所述工件1。

81.需说明的是,本第一实施例的所述黏着膜片21、所述载具41及所述施压装置3之间的相对运动也可以是下述另外两种方式:

82.其中一种方式是所述载具41保持固定不动的状态,通过所述移载夹具222带动所述黏着膜片21沿所述纵向z向下移动,使所述工件1分别容置于所述凹槽411内。通过所述运动平台321带动所述施压件31沿所述纵向z向下移动,使所述倒圆角311紧迫施压在所述黏着膜片21的顶面212。

83.另外一种方式是所述黏着膜片21保持固定不动的状态,先通过所述运动平台321带动所述施压件31沿所述纵向z向下移动,使所述倒圆角311紧迫施压在所述黏着膜片21的顶面212,接着再通过所述移动平台421带动所述载具41沿所述纵向z向上移动,使所述工件1分别容置于所述凹槽411内。

84.参阅图4、图7及图8,在所述剥离步骤s4中,例如通过所述移动平台421带动所述载

具41先沿所述第一横方向x移动一小段距离,使其中一个所述第一侧面413施加横向推力在容置于对应的所述凹槽411内的对应的所述工件1的一侧边。随后再通过所述移动平台421带动所述载具41沿所述第二横方向y移动一小段距离,使其中一个所述第二侧面414施加横向推力在容置于对应的所述凹槽411内的对应的所述工件1的另一侧边。

85.所述第一侧面413施加在对应的所述工件1的一侧边的横向推力以及所述第二侧面414施加在对应的所述工件1的另一侧边的横向推力相当于是平行于所述黏着面211的剪力,借由在所述工件1上持续地施加横向推力,能逐渐地降低所述工件1顶面与所述黏着面211之间的黏着力,使得所述载具41能轻易且迅速地将所述工件1剥离所述黏着面211。

86.需说明的是,本第一实施例的所述剥离步骤s4也可通过下述方式实施:

87.通过所述移动平台421带动所述载具41沿所述第一横方向x移动,只通过其中一个所述第一侧面413对所述工件1施加横向推力;

88.通过所述移动平台421带动所述载具41沿所述第二横方向y移动,只通过其中一个所述第二侧面414对所述工件1施加横向推力;

89.通过所述移动平台421先带动所述载具41沿所述第一横方向x往复移动,接着再沿所述第二横方向y往复移动,使得所述第一侧面413及所述第二侧面414皆能对对应的所述工件1施加横向推力;

90.通过所述移动平台421只带动所述载具41沿所述第一横方向x往复移动,使得所述第一侧面413皆能对对应的所述工件1施加横向推力;

91.通过所述移动平台421只带动所述载具41沿所述第二横方向y往复移动,使得所述第二侧面414皆能对对应的所述工件1施加横向推力。

92.参阅图9,当所述工件1与所述黏着面211分离而不被其黏着后,所述移动平台421便能带动所述载具41沿所述纵向z向下移动。之后,将所述载具41拆离所述移动平台421,所述载具41便能带动所承载的所述工件1进行后续的封装制程。

93.参阅图10,是本发明转移设备200的第二实施例,其整体结构及转移工件的方法大致与第一实施例相同,不同处在于所述载具41的结构。

94.在本第二实施例中,所述载具41还形成有多个分别连通所述凹槽411底端的吸附孔415,各所述吸附孔415形成于对应的所述承载面412。通过外力作用使各所述吸附孔415内产生负压,使得各所述吸附孔415能以真空吸附的方式吸附对应的所述工件1底面。

95.在所述相对运动步骤s3中,当各所述工件1容置于对应的所述凹槽411后,各所述吸附孔415以真空吸附的方式吸附对应的所述工件1底面,借此,使得各所述工件1能稳固地定位在对应的所述凹槽411内。在所述剥离步骤s4中,各所述吸附孔415保持真空吸附对应的所述工件1的状态。所述移动平台421带动所述载具41沿所述第一横方向x或所述第二横方向y移动的过程中,所述载具41通过所述吸附孔415所产生的吸力分别带动所述工件1横向移动,借此,能逐渐地降低所述工件1顶面与所述黏着面211之间的黏着力,使得所述载具41能轻易且迅速地将所述工件1剥离所述黏着面211。

96.参阅图11,是本发明转移设备200的第三实施例,其整体结构及转移工件的方法大致与第二实施例相同,不同处在于所述载具41的结构。

97.在本第三实施例中,例如各所述凹槽411其中一侧的所述第一侧面413’为一倾斜地连接于所述承载面412的导引斜面,所述导引斜面用以供对应的所述工件1接触,且所述

导引斜面允许对应的所述工件1于其上滑动。

98.在所述相对运动步骤s3中,若所述移动平台421带动所述载具41沿所述纵向z向上移动的过程中沿所述第一横方向x略产生偏移,使得各所述凹槽411的第一侧面413’与对应的所述工件1底端接触时,所述第一侧面413’施加于对应的所述工件1的侧向分力会促使其沿所述第一横方向x移动,同时所述工件1会沿着所述第一侧面413’向下滑动,使得所述工件1被所述第一侧面413’导引而能够与所述承载面412接触。借此,能确保所述载具41在所述第一横方向x上有位置偏差的状况下,各所述工件1能够确实地穿伸至对应的所述凹槽411内并且接触对应的所述承载面412。

99.需说明的是,在本第三实施例中,导引斜面也可以是下述不同的设计方式:例如各所述凹槽411其中一侧的所述第二侧面414为导引斜面;或者各所述凹槽411的另一侧的所述第一侧面413也为导引斜面;或者各所述凹槽411另两侧的所述第二侧面414皆为导引斜面;或者各所述凹槽411两侧的所述第一侧面413,413’以及另两侧的所述第二侧面414皆为导引斜面。

100.参阅图12,是本发明转移设备200的第四实施例,其整体结构及转移工件的方法大致与第一实施例相同,不同处在于所述工件1、所述凹槽411以及所述施压件31的布设方式不同。

101.在本第四实施例中,所述凹槽411与所述工件1的布设方式不同,所述第二间距p2与所述第一间距p1不同。具体而言,所述第二间距p2是以大于所述第一间距p1为例,所述第二间距p2是所述第一间距p1的整数n倍,所述整数n的数值例如为2。当然,所述整数n的数值也可为2以上的正整数。所述施压件31与所述工件1的布设方式不同,但与所述凹槽411的布设方式相同,所述第三间距p3的大小与所述第二间距p2相同。

102.在所述对位步骤s2中,首先,通过所述移载夹具222带动所述黏着膜片21移动至所述施压件31下方的位置,以及通过所述移动平台421带动所述载具41移动至位于所述黏着膜片21及所述工件1下方的位置。随后,通过所述影像传感器52与所述影像辨识模块相配合以判断所述凹槽411以及所述倒圆角311是否与选择的所述工件1位置对齐。借此,使得各所述凹槽411能选择性地与对应的所述工件1位置对齐,以及各所述施压件31的倒圆角311能选择性地与对应的所述工件1位置对齐。其中,所述工件1的另一部分则不会与所述凹槽411及所述施压件31对齐。

103.参阅图13,在所述相对运动步骤s3中,首先,通过所述移载夹具222带动所述黏着膜片21沿所述纵向z向上移动,同时,通过所述移动平台421带动所述载具41沿所述纵向z向上移动。当所述移载夹具222停止在图13所示的位置时,所述黏着膜片21的两相反端略往上翘曲变形,各所述倒圆角311紧迫下压在所述顶面212且与选择的对应的所述工件1位置对齐。当所述载具41停止并定位在图13所示的承载位置时,各所述凹槽411供选择的对应的所述工件1容置。其中,未与所述凹槽411对齐的所述工件1的另一部分则会被所述载具41的所述顶面410往上顶撑,使得所述工件1的另一部分将所述黏着膜片21往上顶撑使其变形。

104.参阅图14,在所述剥离步骤s4中,借由所述载具41持续地在所述工件1上施加横向推力,使得所述载具41能轻易且迅速地将容置于所述凹槽411内的对应的所述工件1剥离所述黏着面211。将所述黏着膜片21上的所述工件1的一部分剥离后,重复进行上述步骤对所述工件1的另一部分进行剥离,便能将所述黏着膜片21上的所有所述工件1剥离。

105.参阅图15,是本发明转移设备200的第五实施例,其整体结构及转移工件的方法大致与第二实施例相同,不同处在于所述施压件31的数量。

106.在本第五实施例中,所述施压件31的数量为一个。所述载具41和第二实施例一样形成所述吸附孔415。在所述对位步骤s2中,首先,通过所述移载夹具222带动所述黏着膜片21移动至所述施压件31下方的位置,以及通过所述移动平台421带动所述载具41移动至位于所述黏着膜片21及所述工件1下方的位置。随后,通过所述影像传感器52(如图5所示)及所述影像辨识模块相配合以判断所述载具41与所述黏着膜片21是否对位完成,以及判断所述施压件31的倒圆角311是否与其中一个所述凹槽411及其中一个所述工件1的位置对齐。具体而言,所述施压件31的倒圆角311与沿着所述第一横方向x排列的所述工件1中的一个最邻近于侧边的所述工件1位置对齐。

107.参阅图16及图17,在所述相对运动步骤s3中,首先,通过所述移载夹具222带动所述黏着膜片21沿所述纵向z向上移动,同时,通过所述移动平台421带动所述载具41沿所述纵向z向上移动。当所述移载夹具222停止在图16所示的位置时,所述施压件31的倒圆角311紧迫下压在所述顶面212且与对应的所述工件1位置对齐。当所述载具41停止并定位在图16所示的承载位置时,所述工件1分别容置于所述凹槽411内。

108.随后,所述运动机构32的运动平台321带动所述施压件31沿所述第一横方向x于所述黏着膜片21的顶面212上移动,所述施压件31移动的过程中所述倒圆角311通过所述黏着膜片21依序施加压力于所述工件1上,从而能依序破除所述黏着面211与所述工件1顶面之间的气密性,以降低所述黏着面211与所述工件1顶面之间的黏着力,同时,还能依序地将所述工件1分别挤压入所述凹槽411内。所述施压件31在前述移动过程中,当所述施压件31位在将对应的所述工件1挤压入对应的所述凹槽411内的位置时,对应的所述吸附孔415产生吸力吸附对应的所述工件1,借此,能确保所述施压件31移离前述位置时,前述对应的所述工件1能够被吸附而仍位在对应的所述凹槽411内。当所述施压件31移动到与所述工件1中的另一个最邻近于侧边的所述工件1位置对齐时,所述运动平台321即停止带动所述施压件31移动。

109.参阅图18,在所述剥离步骤s4中,借由所述载具41持续地在所述工件1上施加横向推力,使得所述载具41能轻易且迅速地将容置于所述凹槽411内的对应的所述工件1剥离所述黏着面211。重复上述所述相对运动步骤s3及所述剥离步骤s4的动作直到需转移的所述工件1皆转至所述载具41上。

110.参阅图19,是本发明转移设备200的第六实施例,其整体结构及转移工件的方法大致与第五实施例相同,不同处在于所述施压件31的结构。

111.在本第六实施例中,所述施压件31为一能转动地枢接于一转轴322的旋转件,所述施压件31能够绕所述转轴322所界定的一垂直于所述第一横方向x的轴线a转动。所述运动平台321连接于所述转轴322一端。具体而言,所述施压件31是以一齿轮为例,其具有多个用以施压于所述黏着膜片21的顶面212的齿轮齿312。

112.参阅图19及图20,在所述相对运动步骤s3中,所述运动机构32的运动平台321通过所述转轴322带动所述施压件31沿所述第一横方向x于所述黏着膜片21的顶面212上移动,同时通过所述转轴322带动所述施压件31于所述顶面212沿一转动方向r绕所述轴线a转动,使得所述施压件31能够通过所述齿轮齿312施压在所述黏着膜片21的顶面212。所述施压件

31移动及转动的过程中通过所述齿轮齿312施压在所述黏着膜片21并且依序将压力传递于所述工件1上,从而能依序破除所述黏着面211与所述工件1顶面之间的气密性,以降低所述黏着面211与所述工件1顶面之间的黏着力,同时,还能依序地将所述工件1分别挤压入所述凹槽411内。所述施压件31在前述移动过程中,当所述施压件31位在将对应的所述工件1挤压入对应的所述凹槽411内的位置时,对应的所述吸附孔415产生吸力吸附对应的所述工件1,借此,能确保所述施压件31移离前述位置时,前述对应的所述工件1能够被吸附而仍位在对应的所述凹槽411内。当所述施压件31移动到与所述工件1中的另一个最邻近于侧边的所述工件1的位置对齐时,所述运动平台321即停止带动所述施压件31移动。

113.参阅图21,在所述剥离步骤s4中,借由所述载具41持续地在所述工件1上施加横向推力,使得所述载具41能轻易且迅速地将容置于所述凹槽411内的对应的所述工件1剥离所述黏着面211。

114.参阅图22及图23,是本发明转移设备200的第七实施例,其整体结构及转移工件的方法大致与第四实施例相同,不同处在于所述工件1布设在所述黏着膜片21上的不同区域,以及所述凹槽411布设在所述载具41上的不同区域。

115.所述工件1区分成布设在所述黏着膜片21上的至少两个不同的黏着区域a1、a2,其中所述黏着区域a1邻近于所述黏着膜片21的外围,而所述黏着区域a2邻近于所述黏着膜片21的中心。所述黏着区域a1内每两个相邻的所述工件1之间沿所述第一横方向x形成的第一间距p1与所述黏着区域a2内每两个相邻的所述工件1之间沿所述第一横方向x形成的第一间距p1’的数值不同,所述第一间距p1’数值是以小于所述第一间距p1的数值为例。

116.所述凹槽411区分成布设在所述载具41上的至少两个不同的布设区域l1、l2,其中所述布设区域l1邻近于所述载具41的外围,而所述布设区域l2邻近于所述载具41的中心。所述布设区域l1内每两个相邻的所述凹槽411之间沿所述第一横方向x形成的第二间距p2与所述布设区域l2内每两个相邻的所述凹槽411之间沿所述第一横方向x形成的第二间距p2’的数值不同,所述第二间距p2’数值是以小于所述第二间距p2数值为例。所述布设区域l1内的所述第二间距p2是对应的所述黏着区域a1内的所述第一间距p1的整数n倍,而所述布设区域l2内的所述第二间距p2’是对应的所述黏着区域a2内的所述第一间距p1’的整数n倍。借此,所述黏着膜片21及所述载具41可依据区域分别有不同的所述第一间距p1、p1’与所述第二间距p2、p2’的数值。

117.借由将所述施压件31(如图12所示)的布设方式设计成与图23所示的所述凹槽411布设方式相同,便能和第四实施例所公开的内容一样进行所述工件1的转移。完成整体转移后,所述载具41将配合后续制程,进行相关后段制程。

118.归纳上述,借由各实施例的转移设备200进行转移工件1的方法,只要执行少数几个步骤便能一次将多个工件1快速地转移至所述载具41的凹槽411内,借此能降低转移工时并能大幅提升转移效率。此外,由于所述载具41为承载所述工件1以带动其进行后续制程的目标载具,因此,在所述载具41将所述工件1剥离所述黏着膜片21时,即同时完成所述工件1的放料动作。借此,将所述载具41拆离所述移动平台421后,所述载具41便能带动所述工件1进行后续制程,能大幅缩短将所述工件1转移到后续制程所需的时间,确实能达到本发明所诉求的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。