1.本发明涉及射频同轴连接器生产技术领域,特别涉及一种射频同轴连接器生产用组装治具及其使用方法。

背景技术:

2.射频同轴连接器通常被认为是装接在电缆上或安装在仪器上的一种元件,作为传输线电气连接或分离的元件,它属于机电一体化产品,简单的讲它主要起桥梁作用,同其它电子元件相比,射频同轴连接器的发展史较短,二次世界大战期间,由于战争急需,随着雷达、电台和微波通信的发展,产生了n、c、bnc、tnc等中型系列,1958年后出现了sma、smb、smc等小型化产品,1964年制定了美国军用标准mil

‑

c

‑

39012《射频同轴连接器总规范》,从此,射频同轴连接器开始向标准化、系列化、通用化方向发展,在射频同轴连接器生产过程中,对插头和插座组件的铆压组装是重要的生产过程。

3.现有的射频同轴连接器组装过程在具体操作时有些不足之处:1、传统的生产工艺在进行射频同轴连接器组装生产过程中,需要先通过人工将插头与插座组件对接,然后移动至铆压机操作部位进行铆压组装作业,人工操作量大,生产效率低。2、传统的组装工艺在铆压机完成工件的组装对接之后,需要人工将铆接组装完成后的工件取出,增加了人工操作量,机器自动化程度不高。

技术实现要素:

4.本发明的主要目的在于提供一种射频同轴连接器生产用组装治具及其使用方法,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明采取的技术方案为:一种射频同轴连接器生产用组装治具,包括底座、立板、夹持机构和排料机构,所述底座表面顶部一侧安装有立板,所述立板外侧壁左侧上下两端均安装有支架,所述支架远离立板一侧安装有延伸至底座顶部的供料板,所述立板内部一侧安装有便于根据不同射频同轴连接器规格进行调节的夹持机构,所述底座内部中间位置安装有可以根据加工进程进行自动运行的排料机构;所述夹持机构包括滑槽、第一圆孔、第一弹簧、下夹板、第二圆孔、第二弹簧、上夹板、通槽、调节槽、夹杆、夹持槽、胶垫、螺栓、螺母、胶圈和支撑架,所述立板内部中间位置竖直方向开设有滑槽,所述立板底部中间位置安装有位于滑槽内部的第一弹簧,所述第一弹簧表面顶部安装有下夹板,所述下夹板外侧壁顶部一侧安装有位于滑槽内部的第二弹簧,所述第二弹簧表面顶部安装有上夹板,所述下夹板和上夹板内部远离立板一端均开设有调节槽,所述下夹板和上夹板内部远离立板一端均安装有夹杆且夹杆为两个,所述夹杆表面远离立板一侧均开设有夹持槽,所述夹杆外侧壁顶部靠近立板一侧安装有贯穿调节槽的螺栓,所述螺栓外侧壁配合连接有螺母,所述底座表面顶部固定连接有位于夹杆正下方的支撑架。

6.优选的,所述排料机构包括通孔、压杆、导槽、第三弹簧、导杆、导向轮和连接绳组成,所述底座内部中心位置竖直方向开设有通孔,所述下夹板底部中心位置安装有插入至通孔内部的压杆,所述底座内部位于支撑架中间位置水平方向开设有导槽,所述导槽内部远离支撑架一端安装有第三弹簧,所述导槽通过第三弹簧配合连接有位于导槽内部的导杆,所述导杆靠近弹簧一端与压杆底部之间安装有连接绳。

7.优选的,所述底座表面顶部靠近滑槽位置竖直方向开设有第一圆孔,所述第一弹簧底部安装在第一圆孔内部。

8.优选的,所述下夹板表面顶部一侧竖直方向开设有第二圆孔,所述第二弹簧底部安装在第二圆孔内部。

9.优选的,所述下夹板表面顶部一侧和底座表面顶部一侧均开设有通槽,所述通槽位于螺栓底部。

10.优选的,所述夹持槽内侧壁均粘接有胶垫。

11.优选的,所述螺母表面一侧粘接有胶圈,所述胶圈位于螺母与调节槽之间连接处。

12.优选的,所述通孔内部靠近导槽一侧安装有导向轮,所述连接绳绕过导向轮外侧壁。

13.优选的,所述立板表面上下两端供料板末端分别延伸至靠近下夹板和上夹板位置。

14.一种射频同轴连接器生产用组装治具的使用方法,包括以下步骤:步骤一:使用前检查,主要检查供料板末端位置是否与对应的下夹板和上夹板位置相对齐,同时检查第一弹簧、第二弹簧和第三弹簧的弹力形变以及弹性恢复,夹持机构的平顺调节以及运行,检查排料机构与夹持机构的联动,将治具移动至靠近铆压机的位置,下夹板和上夹板末端位置与铆压机动力输出端位置相对齐;步骤二:检查各组件可以正常运行后对各组件进行预调节,将供料板与射频同轴连接器的插头和插座供料装置相连接,顺着螺栓拧松螺母,使得夹杆可以顺着调节槽进行水平方向位置的调节,达到合适调节位置后顺着螺栓拧紧螺母,完成夹杆位置的调节;步骤三:组装作业时将插头和插座分别插入至下夹板与上夹板对应的夹杆中间,且放置在夹持槽的内部,夹持槽间距预先调设,通过外部控制组件控制铆压机的运行,铆压机冲头位置下压时正好接触插座并继续下压,下压过程中第一弹簧和第二弹簧不断被压缩,直至上夹板和下夹板完全贴合且合体后工件底部抵触至支撑架的顶部,随后铆压机冲头继续运行,铆压机的运行与支撑架的配合完成插头与插座之间的铆压组装,在第一弹簧和第二弹簧压缩时分别压缩至第一圆孔和第二圆孔内部;步骤四:在未使用状态下,第三弹簧将导杆主体部位导出至导槽的外部,在进行组装作业时,下夹板下移带动压杆底部插入至通孔内部,在压杆下压过程中,不断拉动连接绳的末端,进而将导杆主体部位拉入至导槽内部,同时压缩第三弹簧,在铆压完成后下压板和上压板自动复位,压杆同步上移,在第三弹簧弹力作用下将导杆顶出。

15.与现有技术相比,本发明具有如下有益效果:1、下夹板和上夹板对应位置的夹杆间距分别与对应的插头和插座规格相同,铆压机冲头位置下压时正好接触插座并继续下压,由于经过预先调设,确保下压过程中插头和插座可以准确合体,下压过程中第一弹簧和第二弹簧不断被压缩,直至上夹板和下夹板完全贴合且合体后工件底部抵触至支撑架的顶

部,随后铆压机冲头继续运行,铆压机的运行与支撑架的配合完成插头与插座之间的铆压组装,相较于传统的人工对接并铆压的加工方式,通过组装治具,可以快速自动完成插座与插头之间的对接作业,减少人工操作量,提高生产效率,同时夹杆之间间距通过螺栓和螺母方便进行灵活的调节,适用于不同规格的射频同轴连接器加工需求,治具适用性更加广泛。

16.2、在铆压完成后下压板和上压板自动复位,压杆同步上移,在第三弹簧弹力作用下将导杆顶出,进而通过导杆将组装完成的工件推出夹杆之间,采用排料机构跟随组装进程自动化运行,在铆压组装完成后自动化进行排料作业,进一步提高治具功能性及使用便利性,减少人工操作。

附图说明

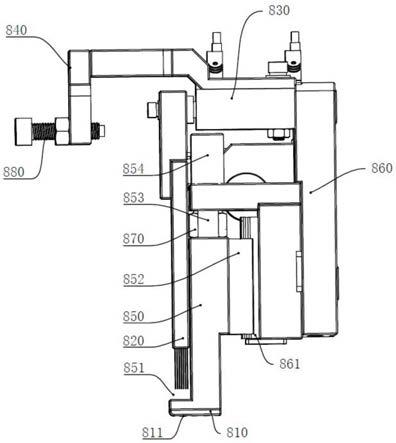

17.图1为本发明一种射频同轴连接器生产用组装治具的立体结构示意图。

18.图2为本发明一种射频同轴连接器生产用组装治具的排料机构结构示意图。

19.图3为本发明一种射频同轴连接器生产用组装治具的夹杆间距调节结构示意图。

20.图4为本发明一种射频同轴连接器生产用组装治具的压杆与导杆之间连接处结构示意图。

21.图5为本发明一种射频同轴连接器生产用组装治具的第一弹簧和第二弹簧安装结构示意图。

22.图中:1、底座;2、立板;301、滑槽;302、第一圆孔;303、第一弹簧;304、下夹板;305、第二圆孔;306、第二弹簧;307、上夹板;308、通槽;309、调节槽;310、夹杆;311、夹持槽;312、胶垫;313、螺栓;314、螺母;315、胶圈;316、支撑架;401、通孔;402、压杆;403、导槽;404、第三弹簧;405、导杆;406、导向轮;407、连接绳;5、支架;501、供料板。

具体实施方式

23.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

24.如图1

‑

5所示,一种射频同轴连接器生产用组装治具,包括底座1、立板2、夹持机构和排料机构,底座1表面顶部一侧安装有立板2,立板2外侧壁左侧上下两端均安装有支架5,支架5远离立板2一侧安装有延伸至底座1顶部的供料板501,立板2内部一侧安装有便于根据不同射频同轴连接器规格进行调节的夹持机构,底座1内部中间位置安装有可以根据加工进程进行自动运行的排料机构;夹持机构包括滑槽301、第一圆孔302、第一弹簧303、下夹板304、第二圆孔305、第二弹簧306、上夹板307、通槽308、调节槽309、夹杆310、夹持槽311、胶垫312、螺栓313、螺母314、胶圈315和支撑架316,立板2内部中间位置竖直方向开设有滑槽301,立板2底部中间位置安装有位于滑槽301内部的第一弹簧303,第一弹簧303表面顶部安装有下夹板304,下夹板304外侧壁顶部一侧安装有位于滑槽301内部的第二弹簧306,第二弹簧306表面顶部安装有上夹板307,下夹板304和上夹板307内部远离立板2一端均开设有调节槽309,下夹板304和上夹板307内部远离立板2一端均安装有夹杆310且夹杆310为两个,夹杆310表面远离立板2一侧均开设有夹持槽311,夹杆310外侧壁顶部靠近立板2一侧安装有贯穿调节槽309的螺栓313,螺栓313外侧壁配合连接有螺母314,底座1表面顶部固定连接有位于夹杆310正下

方的支撑架316;通过夹持机构快速完成工件各组件的夹持与对齐,方便直接进行铆压作业。

25.其中,排料机构包括通孔401、压杆402、导槽403、第三弹簧404、导杆405、导向轮406和连接绳407组成,底座1内部中心位置竖直方向开设有通孔401,下夹板304底部中心位置安装有插入至通孔401内部的压杆402,底座1内部位于支撑架316中间位置水平方向开设有导槽403,导槽403内部远离支撑架316一端安装有第三弹簧404,导槽403通过第三弹簧404配合连接有位于导槽403内部的导杆405,导杆405靠近弹簧一端与压杆402底部之间安装有连接绳407;通过排料机构自动化快速对组装完成的工件进行排出。

26.其中,底座1表面顶部靠近滑槽301位置竖直方向开设有第一圆孔302,第一弹簧303底部安装在第一圆孔302内部;通过第一圆孔302对压缩后的第一弹簧303进行收纳。

27.其中,下夹板304表面顶部一侧竖直方向开设有第二圆孔305,第二弹簧306底部安装在第二圆孔305内部;通过第二圆孔305对压缩后的第二弹簧306进行收纳。

28.其中,下夹板304表面顶部一侧和底座1表面顶部一侧均开设有通槽308,通槽308位于螺栓313底部;通过通槽308收纳螺栓313和螺母314,不影响对接作业。

29.其中,夹持槽311内侧壁均粘接有胶垫312;胶垫312避免夹杆310对工件造成损伤。

30.其中,螺母314表面一侧粘接有胶圈315,胶圈315位于螺母314与调节槽309之间连接处;胶圈315可以增加螺母314的摩擦力。

31.其中,通孔401内部靠近导槽403一侧安装有导向轮406,连接绳407绕过导向轮406外侧壁;导向轮406对连接绳407起到导向作用。

32.其中,立板2表面上下两端供料板501末端分别延伸至靠近下夹板304和上夹板307位置;通过供料板501进行原料的输送。

33.一种射频同轴连接器生产用组装治具的使用方法,包括以下步骤:步骤一:使用前检查,主要检查供料板501末端位置是否与对应的下夹板304和上夹板307位置相对齐,确保正常供料的同时不会影响下夹板304和上夹板307的正常运动,同时检查第一弹簧303、第二弹簧306和第三弹簧404的弹力形变以及弹性恢复是否正常,夹持机构是否能够平顺调节以及运行,检查排料机构是否可以正常与夹持机构联动进而自动化完成排料作业,将治具移动至靠近铆压机的位置,下夹板304和上夹板307末端位置与铆压机动力输出端位置相对齐;步骤二:检查各组件可以正常运行后对各组件进行预调节,将供料板501与射频同轴连接器的插头和插座供料装置相连接,确保射频同轴连接器的插头和插座组件在排出供料装置后可以顺利滑入供料板501,顺着螺栓313拧松螺母314,使得夹杆310可以顺着调节槽309进行水平方向位置的调节,调节完成后确保下夹板304和上夹板307对应位置的夹杆310间距分别与对应的插头和插座规格相同,达到合适调节位置后顺着螺栓313拧紧螺母314,利用螺母314与调节槽309表面之间的摩擦力对夹杆310的位置进行固定,完成夹杆310位置的调节,通过螺栓313表面的胶圈315可以增加与下夹板304以及上夹板307之间的摩擦力,进而使得夹杆310位置固定后更加稳定;步骤三:靠近下夹板304和上夹板307位置的供料板501分别用来输送插头和插座,直接输送到靠近下夹板304和上夹板307的位置,方便取用,组装作业时将插头和插座分别插入至下夹板304与上夹板307对应的夹杆310中间,且放置在夹持槽311的内部,夹持槽311

间距预先调设,确保可以稳定支撑住插头和插座的位置,胶垫312既可以避免夹杆310对工件的损伤,同时具有一定弹性形变能力,可以保持工件位置的稳定,通过外部控制组件控制铆压机的运行,铆压机冲头位置下压时正好接触插座并继续下压,由于经过预先调设,确保下压过程中插头和插座可以准确合体,下压过程中第一弹簧303和第二弹簧306不断被压缩,直至上夹板307和下夹板304完全贴合且合体后工件底部抵触至支撑架316的顶部,随后铆压机冲头继续运行,支撑架316对工件底部起到限位作用,铆压机的运行与支撑架316的配合完成插头与插座之间的铆压组装,相较于传统的人工对接并铆压的加工方式,通过组装治具,可以快速自动完成对接作业,减少人工操作量,提高生产效率,同时夹杆310之间间距灵活可调,适用于不同规格的射频同轴连接器加工需求,治具适用性更加广泛,通过第一圆孔302和第二圆孔305,在第一弹簧303和第二弹簧306压缩时分别压缩至第一圆孔302和第二圆孔305内部,不影响工件对接,通过通槽308可以在下夹板304和上夹板307对接时使得螺栓313和螺母314凸出部位进入,不影响下夹板304和上夹板307之间的贴合,加工完成后在第一弹簧303和第二弹簧306的作用下,下夹板304和上夹板307分别带动夹杆310顺着滑槽301复位;步骤四:在未使用状态下,第三弹簧404将导杆405主体部位导出至导槽403的外部,在进行组装作业时,下夹板304下移带动压杆402底部插入至通孔401内部,在压杆402下压过程中,不断拉动连接绳407的末端,进而将导杆405主体部位拉入至导槽403内部,同时压缩第三弹簧404,使得导杆405不影响工件的组装作业,在铆压完成后下压板和上压板自动复位,压杆402同步上移,在第三弹簧404弹力作用下将导杆405顶出,进而通过导杆405将组装完成的工件推出夹杆310之间,采用排料机构跟随组装进程自动化运行,在铆压组装完成后自动化进行排料作业,进一步提高治具功能性及使用便利性,减少人工操作。

34.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。