1.本技术涉及一种圆柱型钢壳电池及其制造方法,具体地涉及一种高性价比圆柱型钢壳电池及其制造方法,属于新能源汽车储能动力电池技术领域。

背景技术:

2.动力锂或钠离子电池作为动力能量的提供者已在新能源交通工具、储能中达到广泛应用,目前,动力电池主要技术路线包括大圆柱、软包、方形三种技术路线。除了软包装电池技术圆满地解决了化成产气、排气技术外,大圆柱、方形铝壳电池的注液后化成排气问题,使得制造工艺复杂相应设备实现难度大,尤其,化成时,负压嘴与注液口之间的密封不可靠,易造成电解液遗漏,腐蚀化成设备的触点,导致设备故障率高,频繁更换昂贵的触点,同时,本工序要求的制造环境露点低,制造成本较高。

技术实现要素:

3.因此,本发明针对行业痛点,设计的电池正/负极集流盘组件,使得电池在注液后,在密封状态下化成,化成时产生的气体暂时储存在电池内部的空隙间,待化成完成后,再用针头刺穿密封件,抽真空带走化成产生的气体,然后,拔出针头,密封件自然复位密封。同时,该正/负极集流盘组件与钢壳、正负极盖板配合,可同时实现密封、大电流输出、比能量提高等功能。由此,本发明可:1、提高电池大电流充放电性能。2、简化电池配件,降低成本。3、减少电池中非活性物质空间,提高电池的体积比能量和重量比能量。4、实现密封化成工艺同时又可排除化成工序产生的气体;5、简化化成设备结构,降低环境控制成本。

4.本技术提出一种圆柱型钢壳电池,其包括正极盖板、正极集流盘组件、全极耳卷芯、钢壳、负极集流盘组件、负极盖板,负极盖板位于钢壳的负极端,焊接好正极集流盘组件和负极集流盘组件的全极耳卷芯位于钢壳中,正极盖板位于钢壳的正极端,正极集流盘组件与正极盖板周边激光焊密封,负极集流盘组件与负极盖板周边激光焊密封。

5.进一步,上述圆柱型钢壳电池,还包括密封圈,对钢壳的负极端滚槽,在负极端滚槽处放入密封圈及负极盖板,而后机械压缩密封,把焊接好正极集流盘组件和负极集流盘组件的全极耳卷芯装入钢壳中,对钢壳的正极端滚槽,在正极端滚槽处放入密封圈及正极盖板,而后机械压缩密封,正极集流盘组件与正极盖板周边激光焊密封;负极集流盘组件与负极盖板周边激光焊密封。

6.进一步,上述圆柱型钢壳电池,还包括阻挡激光焊接过程产生的飞溅以避免飞溅物进入全极耳卷芯内部的集流盘保护罩,正极集流盘组件及集流盘保护罩组合后,焊接在全极耳卷芯的正极端;负极集流盘组件及集流盘保护罩组合后,焊接在全极耳卷芯的负极端。

7.进一步,上述圆柱型钢壳电池,还包括中心管,中心管在正极、负极与隔膜卷绕时直接卷入,或者在全极耳卷芯做好后放入。

8.进一步,上述圆柱型钢壳电池,正极集流盘组件包括:正极集流盘、正极托板、正极

密封件,正极集流盘包括圆形焊接区及中心凸起区,正极集流盘具有正极集流盘开孔,正极托板具有正极托板开孔,正极密封件位于正极集流盘中心凸起区内,介于正极托板与正极集流盘中心区之间,且正极托板与正极集流盘焊接在一起;负极集流盘组件包括:负极集流盘、负极托板、负极密封件,负极集流盘包括圆形焊接区及中心凸起区,负极集流盘具有负极集流盘开孔,负极托板具有负极托板开孔,负极密封件位于负极集流盘中心凸起区内,介于负极托板与负极集流盘中心区之间,且负极托板与负极集流盘焊接在一起。

9.进一步,上述圆柱型钢壳电池,正极集流盘组件及集流盘保护罩组合后,焊接在全极耳卷芯的正极端;焊接区域为正极集流盘圆形焊接区,其焊接区域可以设计成各种形状;负极集流盘组件及集流盘保护罩组合后,焊接在全极耳卷芯的负极端,焊接区域为负极集流盘圆形焊接区,其焊接区域可以设计成各种形状。

10.进一步,上述圆柱型钢壳电池,电池烘干后,把针头通过正极集流盘开孔贯穿插入正极端的密封件,针头从正极托板开孔伸出,注入电解液,然后抽出针头,焊接密封片。

11.进一步,上述圆柱型钢壳电池,化成后,把针头通过负极集流盘开孔贯穿插入负极端的密封件,针头从负极托板开孔伸出,负压抽出化成产生的气体,并补加适量电解液,然后抽出针头,焊接密封片。

12.本技术还提供一种圆柱型钢壳电池的制造方法,在正负极集流盘上的密封件上用针头进行电解液注入或排气。

13.进一步,上述制造方法,具体包括如下步骤:

14.(1)制造全极耳卷芯,中心管可在正极、负极与隔膜卷绕时直接卷入,或者在全极耳卷芯做好后放入;

15.(2)正极集流盘组件及集流盘保护罩组合后,焊接在全极耳卷芯的正极端;焊接区域为正极集流盘圆形焊接区,其焊接区域可以设计成各种形状;

16.(3)负极集流盘组件及集流盘保护罩组合后,焊接在全极耳卷芯的负极端;焊接区域为负极集流盘圆形焊接区,其焊接区域可以设计成各种形状;

17.(4)对钢壳滚槽,在滚槽处放入密封圈及负极盖板,而后机械压缩密封;

18.(5)把焊接好正极集流盘组件和负极集流盘组件的全极耳卷芯装入钢壳中;

19.(6)对钢壳的正极端滚槽,在滚槽处放入密封圈及正极盖板,而后机械压缩密封;

20.(7)正极集流盘组件与正极盖板周边激光焊密封;负极集流盘组件与负极盖板周边激光焊密封;焊接顺序可以调整,也可先焊接负极端;

21.(8)电池烘干后,把针头通过正极集流盘开孔贯穿插入正极端的密封件,注入电解液,然后抽出针头,焊接密封片;

22.(9)化成后,把针头通过负极集流盘开孔贯穿插入负极端的密封件,负压抽出化成产生的气体,并补加适量电解液,然后抽出针头,焊接密封片。

23.本技术具有如下的技术效果和优点:

24.1、正负集流盘组件兼具全极耳电池端面焊接及电池输出端子的功能,结构集成度高,减少电池内部的非活性物质空间,可显著提高电池的体积比能量和重量比能量。

25.2、正负集流盘组件满足大电流使用,比功率高。

26.3、正负集流盘组件均为冲压件,生产效率高、成本低。

27.4、集流盘保护罩可避免激光焊接的飞溅物进入电池,提高了电池品质,减少了短

路、微短路隐患。

28.5、在正负极集流盘上的密封件上用针头进行电解液注入或排气,使电池实现密封化成,工艺简单、电池免清洗、降低了化成设备的成本、降低了低露点环境控制的制造成本。

29.6、工作环境清洁、无污染。

附图说明

30.图1为本发明的电池的产品图。

31.图2为本发明的电池的总爆炸图。

32.图3为本发明的正极集流盘组件的示意图。

33.图4为本发明的负极集流盘组件的示意图。

34.图5为本发明的正负集流组件与全极耳电池焊接后的示意图。

35.图6为本发明的全极耳卷芯与正(负)集流盘组件的端面焊接示意图。

36.图7为本发明的焊接正负极集流盘组件后的全极耳卷芯入壳示意图。

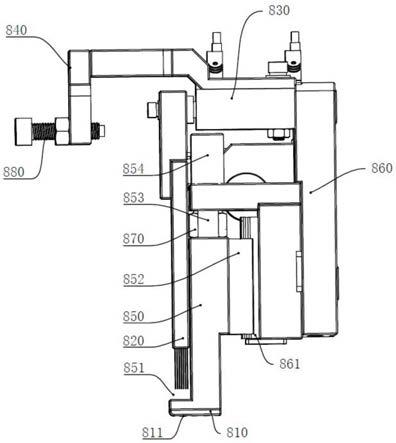

37.图8为本发明的电池正极端周边焊示意图。

38.图9为本发明的电池负极端周边焊示意图。

39.图10为本发明的电池正极端注液示意图。

40.图11(1)和11(2)为本发明的电池正/负极端周边焊接密封片的示意图,其中图11(1)为本发明的电池正/负极端周边焊接前密封片的示意图,图11(2)为本发明的电池正/负极端周边焊接时或之后密封片的示意图。

41.图12为本发明的电池负极端抽真空及补加电解液的示意图。

42.图13为本发明的正极组件的另一种结构形式的示意图。

43.图14为本发明的负极组件的另一种结构形式的示意图。

具体实施方式

44.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本技术而不限于限制本技术的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

45.在图中,1为密封圈、2为正极盖板(铝)、3为密封片(铝)、4为集流盘保护罩、5为正极集流盘组件(铝)、6为全极耳卷芯、7为钢壳;8为负极集流盘组件(铜)、9为负极盖板(铜/铜铝复合)、10为中心管。

46.如图所示,本发明设计的圆柱电池,包括密封圈1、正极盖板(铝)2、密封片(铝)3、集流盘保护罩4、正极集流盘组件(铝)5、全极耳卷芯6、钢壳7;负极集流盘组件(铜)8、负极盖板(铜/铜铝复合)9、中心管10。

47.正极集流盘组件5包括:正极集流盘5

‑

1、正极托板5

‑

2、正极密封件5

‑

3。正极集流盘5

‑

1包括圆形焊接区5

‑1‑

2及中心凸起区5

‑1‑

3。正极集流盘开孔5

‑1‑

1、正极托板开孔5

‑2‑

1。密封件5

‑

3位于正极集流盘中心凸起区5

‑1‑

3内,介于正极托板5

‑

2与正极集流盘中心区5

‑1‑

3之间,且正极托板与正极集流盘焊接在一起(未图示)。

48.负极集流盘组件8包括:负极集流盘8

‑

1、负极托板8

‑

2、负极密封件8

‑

3。负极集流盘8

‑

1包括圆形焊接区8

‑1‑

2及中心凸起区8

‑1‑

3。负极集流盘开孔8

‑1‑

1、负极托板开孔8

‑

2

‑

1。负极密封件8

‑

3位于负极集流盘中心凸起区8

‑1‑

3内,介于负极托板8

‑

2与负极集流盘中心区8

‑1‑

3之间,且负极托板与负极集流盘焊接在一起(未图示)。

49.中心管9可在正极、负极与隔膜卷绕时直接卷入,也可在全极耳卷芯做好后放入。

50.正极集流盘组件5及集流盘保护罩4组合后,焊接在全极耳卷芯6的正极端;焊接区域为正极集流盘圆形焊接区5

‑1‑

2,其焊接区域可以设计成各种形状。

51.负极集流盘组件8及集流盘保护罩4组合后,焊接在全极耳卷芯6的负极端。焊接区域为负极集流盘圆形焊接区8

‑1‑

2,其焊接区域可以设计成各种形状。

52.集流盘保护罩4可以阻挡激光焊接过程产生的飞溅,避免飞溅物进入全极耳卷芯内部。

53.对钢壳7滚槽,在滚槽处放入密封圈1及负极盖板(铜/铜铝复合)9,而后机械压缩密封。

54.把焊接好正极集流盘组件和负极集流盘组件的全极耳卷芯装入钢壳7中。

55.对钢壳7的正极端滚槽,在滚槽处放入密封圈1及正极盖板(铝)2,而后机械压缩密封。

56.正极集流盘组件5与正极盖板2周边激光焊密封;负极集流盘组件8与负极盖板9周边激光焊密封。焊接顺序可以调整,也可先焊接负极端。

57.电池烘干后,把针头通过正极集流盘开孔5

‑1‑

1贯穿插入正极端的密封件,针头从正极托板开孔5

‑2‑

1伸出,注入电解液,然后抽出针头,焊接密封片3。

58.化成后,把针头通过负极集流盘开孔8

‑1‑

1贯穿插入负极端的密封件,针头从负极托板开孔8

‑2‑

1伸出,负压抽出化成产生的气体,并补加适量电解液,然后抽出针头,焊接密封片3。

59.具体制造过程如下:

60.(1)制造全极耳卷芯。中心管9可在正极、负极与隔膜卷绕时直接卷入,也可在全极耳卷芯做好后放入。

61.(2)正极集流盘组件5及集流盘保护罩4组合后,焊接在全极耳卷芯6的正极端;焊接区域为正极集流盘圆形焊接区5

‑1‑

2,其焊接区域可以设计成各种形状。

62.(3)负极集流盘组件8及集流盘保护罩4组合后,焊接在全极耳卷芯6的负极端。焊接区域为负极集流盘圆形焊接区8

‑1‑

2,其焊接区域可以设计成各种形状。

63.(4)对钢壳7滚槽,在滚槽处放入密封圈1及负极盖板(铜/铜铝复合)9,而后机械压缩密封。

64.(5)把焊接好正极集流盘组件和负极集流盘组件的全极耳卷芯装入钢壳7中。

65.(6)对钢壳7的正极端滚槽,在滚槽处放入密封圈1及正极盖板(铝)2,而后机械压缩密封。

66.(7)正极集流盘组件5与正极盖板2周边激光焊密封;负极集流盘组件8与负极盖板9周边激光焊密封。焊接顺序可以调整,也可先焊接负极端。

67.(8)电池烘干后,把针头通过正极集流盘开孔5

‑1‑

1贯穿插入正极端的密封件,注入电解液,然后抽出针头,焊接密封片3。

68.(9)化成后,把针头通过负极集流盘开孔8

‑1‑

1贯穿插入负极端的密封件,负压抽出化成产生的气体,并补加适量电解液,然后抽出针头,焊接密封片3。

69.由此,完成高性价比圆柱型钢壳电池的制造。

70.实施例1(图1~图12)

71.如图1~图12所示,本发明的圆柱电池,包括密封圈1、正极盖板(铝)2、密封片(铝)3、集流盘保护罩4、正极集流盘组件(铝)5、全极耳卷芯6、钢壳7;负极集流盘组件(铜)8、负极盖板(铜/铜铝复合)9、中心管10。

72.正负集流盘组件中的正/负极托板的结构如图3、图4所示为u形结构。

73.实施例2(图13、图14)

74.如图13、图14所示,正负集流盘组件中的正/负极托板的结构不同,图13、图14为平板式。图3、图4为u形结构。以上只是正/负极托板的两种形式,目的是固定压紧内部的密封件,其结构形状可不局限于上述两种。

75.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。