1.本发明属于废旧锂离子电池正极材料回收浸出领域,特别涉及一种镍铁粉还原浸出锂电池正极材料的方法。

背景技术:

2.(1)传统燃油汽车需要消耗大量的化石燃料,而且产生的汽车尾气含有固体悬浮微粒、一氧化碳、氮氧化合物、铅及硫氧化合物等污染物,危害人体健康的同时,还会对人类生活的环境产生不利影响。近年来,锂离子电池技术获得重要突破,新能源汽车进入了快速发展期。我国已经成为当今世界上最大的锂离子电池生产、消费和出口国,三元锂离子电池因其能量高、稳定性强,成为动力电池的主流。由于废旧三元锂离子电池正极材料含有镍、钴、锰、铜等重金属,如果不采用合理的手段收回,不仅污染环境而且浪费资源,也制约新能源汽车的持续发展。

3.(2)目前国内废旧三元锂离子电池正极材料多采用浸出—净化—萃取的工艺进行回收处理,金属锂在酸溶过程中随着镍、钴、锰、铜等一起进入溶液中,经萃取提出镍、钴、铜之后,绝大部分锂留在萃取液中,低浓度的锂溶液经mvr蒸发浓缩脱盐得到高浓度的锂液,高浓度锂液用纯碱沉锂进行锂金属的回收。而大部分酸浸过程都是还原浸出,会加入还原性盐类作为还原剂,但这会另外引入大量钠盐等杂质,这会增加锂回收过程蒸发浓缩脱盐的成本和压力。

4.(3)因此,通过工艺技术创新,开发一种镍铁粉还原浸出锂电池正极材料的方法具有重要意义,通过这种方法可以大大降低其他钠盐等杂质的引入,可以解决浸出液管道输送过程的中钠盐结晶堵塞管道的问题,也降低锂蒸发浓缩脱盐成本。

技术实现要素:

5.(1)针对上述问题,本发明的目的在于提出了一种镍铁粉还原浸出锂电池正极材料的方法。本方法通过工艺创新,引入一种活性镍粉作为还原剂,杜绝了其他还原性盐类还原剂加入,大大降低了其他杂质离子的引入。

6.(2)为达到上述要求,本发明采用如下技术方案:

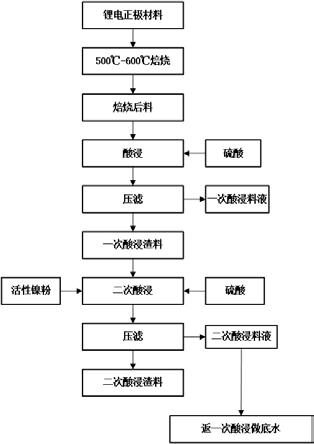

①

锂电池正极材料的焙烧:将锂离子电池正极材料和锂电池正极石墨粉混合料放入焙烧炉焙烧,锂电池正极材料的焙烧控制温度范围为500℃-600℃,焙烧时间控制在3

--

8小时;

②

焙烧后料一次酸浸:用水将焙烧后料浆化,加入硫酸做一次酸浸,控制酸浸ph值0.5-1,反应温度为80℃-90℃,反应时间为4-8小时,浸出完成后,过滤得一次酸浸渣和一次酸浸;

③

还原二次酸浸:一次酸浸渣用水浆化,加硫酸调ph值到2-5,缓慢加入活性镍粉,反应温度为90℃-95℃,还原浸出过程反应时间控制在4-8小时,过滤得还原二次酸浸渣和还原二次酸浸液。

7.④

经化验二次酸浸渣,锂、镍、钴、锰等有价金属的浸出率大于99.9%,浸出液中无钠离子等其他杂质阳离子离子的引入。

8.附图说明:附图1为本图发明工艺流程图1、具体实施方式:下面结合实际,对本发明作进一步描述,以下实施例旨在说明本发明而不是对发明的进一步限定。

9.实例一:(1)焙烧:废旧三元锂离子电池正极材料和负极石墨粉的混合料放入焙烧窑焙烧,控制焙烧温度500℃,焙烧时间控制在6小时;(2)一次浸出:将焙烧后混合物料按液固比4:1加水浆化,然后加入硫酸调ph值到0.5,升温到80℃,保温反应5小时,过滤得一次酸浸渣和一次酸浸液;经化验,一次酸浸渣成份:li: 0.56%,ni: 3.6% ,co: 1.3% ,mn:1.87%;一次浸出液成份:na0.0002g/l。有价金属浸出率为:li:95.6%,ni浸出率为90.2%,co浸出率为:89.3%,mn浸出率为:88.6%;(3)还原二次浸出:将一次浸出渣加水浆化,浆化液固比为3:1,然后加入硫酸调ph值到2,缓慢加入适量的活性镍粉,升温到90℃,保温90℃反应6小时,过滤得二次浸出渣和二次浸出液。

10.经化验二次浸出渣成份:li:0.001%,ni:0.002%,co:0.0013%,mn:0.0011%。有价金属浸出率为:li:99.99%%,ni浸出率为99.95%,co浸出率为:99.98%,mn浸出率为:99.96%。

11.实例二:(1)焙烧:废旧三元锂离子电池正极材料和负极石墨粉的混合料放入焙烧窑焙烧,控制焙烧温度550℃,焙烧时间控制在6小时;(2)一次浸出:将焙烧后混合物料按液固比5:1加水浆化,然后加入硫酸调ph值到1,升温到85℃,保温反应7小时,过滤得一次酸浸渣和一次酸浸液,经化验,一次酸浸渣成份:li: 0.38%,ni: 2.8% ,co: 1.2% ,mn:1.78%;一次浸出液成份:na:0.00015g/l。有价金属浸出率为:li:96.7%,ni浸出率为92.5%,co浸出率为:89.56%,mn浸出率为:89.37%;(3)还原二次浸出:将一次浸出渣加水浆化,浆化液固比为4:1,然后加入硫酸调ph值到3,缓慢加入适量的活性镍粉,升温到95℃,保温95℃反应7小时,过滤得二次浸出渣和二次浸出液。

12.经化验二次浸出渣成份:li:0.0005%,ni:0.0018%,co:0.0011%,mn:0.001%。有价金属浸出率为:li:99.99%%,ni浸出率为99.97%,co浸出率为:99.98%,mn浸出率为:99.98%。

13.实例三:(1)焙烧:废旧三元锂离子电池正极材料和负极石墨粉的混合料放入焙烧窑焙烧,控制焙烧温度600℃,焙烧时间控制在5.5小时;(2)一次浸出:将焙烧后混合物料按液固比4:1加水浆化,然后加入硫酸调ph值到1,升温到80℃,保温反应8小时,过滤得一次酸浸渣和一次酸浸液;经化验,一次酸浸渣成份:li: 0.31%,ni: 3.3% ,co: 1.5% ,mn:1.6%;一次浸出液成

份:na:0.00023g/l。有价金属浸出率为:li:97.21%,ni浸出率为91.8%,co浸出率为:88.37%,mn浸出率为:88.53%;(4)还原二次浸出:将一次浸出渣加水浆化,浆化液固比为3:1,然后加入硫酸调ph值到5,缓慢加入适量的活性镍粉,升温到95℃,保温95℃反应8小时,过滤得二次浸出渣和二次浸出液。

14.经化验二次浸出渣成份:li:0.00021%,ni:0.0013%,co:0.0012%,mn:0.002%。有价金属浸出率为:li:99.99%%,ni浸出率为99.98%,co浸出率为:99.98%,mn浸出率为:99.98%。

15.本发明未详细阐述部分属于本领域公知技术。

16.当然,本发明还可以有多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明的公开做出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的权利要求的保护范围。

技术特征:

1.一种镍铁粉还原浸出锂电池正极材料的方法,其特征在于,具体步骤为:(1)锂电池正极材料的焙烧:将锂电池正极材料和锂电池正极石墨粉混合料放入焙烧窑焙烧;(2)将焙烧后电池料正极材料用水浆化,然后加入硫酸进行一次酸浸;(3)一次酸浸浆料压滤得一次酸浸渣和一次酸浸液,一次酸渣加水浆化加酸加活性镍粉进行还原浸出;(4)还原浸出后浆液经压滤得二次酸浸渣和二次酸浸液。(5)二次酸浸液返回作为一次酸浸的浆化底水。2.根据权利要求书所锂电池述的一种镍铁粉还原浸出锂电池正极材料的方法,其特征在于,锂电池正极材料的焙烧控制温度范围为500℃-600℃。3.根据权利要求书所锂电池述的一种镍铁粉还原浸出锂电池正极材料的方法,其特征在于,焙烧后锂电池正极材料一次酸浸控制ph值为0.5-1,反应温度为80℃-90℃,反应时间为4-8小时。4.根据权利要求书所锂电池述的一种镍铁粉还原浸出锂电池正极材料的方法,其特征在于,一次酸浸渣做还原浸出所用还原剂为活性镍粉,活性镍粉添加量根据一次酸浸渣内镍、钴、锰等含量适量添加。5.根据权利要求书所锂电池述的一种镍铁粉还原浸出锂电池正极材料的方法,其特征在于,一次酸浸渣做还原浸出过程控制反应液ph值为2-5,反应温度为90℃-95℃,还原浸出过程反应时间控制在4-8小时。6.根据权利要求书所锂电池述的一种镍铁粉还原浸出锂电池正极材料的方法,其特征在于,二次酸浸出液返回一次酸浸作为浆化底水。

技术总结

本发明公开了一种镍铁粉还原浸出锂电池正极材料的方法。所述方法包括电池正极材料和负极石墨粉的高位焙烧工序、一次酸浸工、活性镍粉还原酸浸工序。把锂电池正极粉和负极石墨粉的混合料放入窑炉在一定温度下高温焙烧;再用加硫酸对焙烧的锂电池正极材料进行一次酸浸,压滤得一次酸浸渣和一次酸浸液;一次酸浸渣再经浆化,加活性镍粉进行还原酸浸,压滤得二次酸浸渣和二次酸浸液。经两次酸浸,锂电池正极材料里面的有价金属:锂、镍、钴、锰等金属浸出率大于99.9%,有价金属得到较好的浸出效果。本发明避免了浸出过程其他还原试剂的使用,避免了其他阳离子的带入,较其他浸出过程,在成本较低的条件下可有效地实现废旧锂电池正极材料的浸出。正极材料的浸出。正极材料的浸出。

技术研发人员:肖超 李森 蒋文青

受保护的技术使用者:江西睿达新能源科技有限公司

技术研发日:2020.06.15

技术公布日:2021/12/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。