1.本发明涉及车辆技术领域,具体而言,涉及一种用于车辆的排气阀和车辆。

背景技术:

2.在开闭车门时需要平衡车内外气压和降低因车门关闭时由于车内外气压差而产生的噪音,因此需要在车身上设置排气结构,但现有的排气结构均较简单,无法平衡车内外气压,且无法实现消音减噪的功能,存在改进空间。

技术实现要素:

3.有鉴于此,本发明旨在提出一种用于车辆的排气阀,该排气阀可同时满足泄压要求以及起到消音减噪的作用。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.一种用于车辆的排气阀,包括:中间降噪排气结构,所述中间降噪排气结构内形成有扩张腔;进气消音结构,所述进气消音结构的一端与车内连通,所述进气消音结构的另一端至少部分伸入所述中间降噪排气结构内且与所述扩张腔连通;排气消音结构,所述排气消音结构的一端与车外连通,所述排气消音结构的另一端至少部分伸入所述中间降噪排气结构内且与所述扩张腔连通;其中,所述中间降噪排气结构连通在所述进气消音结构与所述排气消音结构之间,且所述中间降噪排气结构的截面积大于所述进气消音结构的截面积以及所述排气消音结构的截面积。

6.进一步,所述进气消音结构包括:第一消音部,所述第一消音部伸入所述中间降噪排气结构内且与所述扩张腔连通,所述第一消音部的周壁上形成有多个第一消音孔。

7.进一步,所述排气消音结构包括:第二消音部,所述第二消音部伸入所述中间降噪排气结构内且与所述扩张腔连通,所述第二消音部的周壁上形成有多个第二消音孔。

8.进一步,所述排气消音结构上设置有排尘阀。

9.进一步,所述扩张腔的内壁上设置有吸音件。

10.进一步,所述第一消音部与所述第二消音部错开设置。

11.进一步,所述第一消音部的设置高度高于所述第二消音部的设置高度。

12.进一步,所述中间降噪排气结构构造为立方体结构,所述第一消音部和所述第二消音部分别与所述中间降噪排气结构的相邻的两个侧壁连接。

13.进一步,所述进气消音结构还包括:第一固定部,所述第一固定部的内端与所述第一消音部连通,所述第一固定部的外端与内饰板进气格栅正对连接,所述排气消音结构还包括:第二固定部,所述第二固定部的内端与所述第二消音部连通,所述第二固定部的外端与侧围排气格栅正对连接,所述内饰板进气格栅与所述侧围排气格栅之间设置有内板,所述中间降噪排气结构与所述内板固定连接。

14.相对于现有技术,本发明所述的用于车辆的排气阀具有以下优势:

15.本发明所述的用于车辆的排气阀,该排气阀可通过多段结构进行排气以及降噪处

理,可同时满足泄压要求以及起到消音减噪的作用,从而有效的保证了车内外的气压平衡以及大幅度消弱进入到车内的噪音,以提升车内驾乘环境。

16.本发明的另一目的在于提出一种车辆,包括上述的用于车辆的排气阀,该车辆的驾乘舒适性更好。

附图说明

17.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

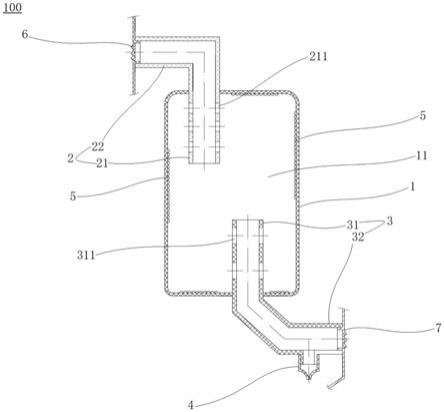

18.图1是根据本发明实施例的排气阀的结构简图;

19.图2是根据本发明实施例的排气阀的结构示意图;

20.图3是根据本发明实施例的排气阀的局部结构示意图;

21.图4是根据本发明实施例的排气阀的爆炸图;

22.图5是根据本发明实施例的中间降噪排气结构的结构示意图;

23.图6是根据本发明实施例的中间降噪排气结构与排气消音结构配合的结构示意图;

24.图7是根据本发明实施例的进气消音结构的结构示意图;

25.图8是根据本发明实施例的进气消音结构的结构示意图;

26.图9是根据本发明实施例的进气消音结构与内饰板进气格栅连接的结构示意图。

27.附图标记说明:

28.100-排气阀,1-中间降噪排气结构,11-扩张腔,2-进气消音结构,3-排气消音结构,21-第一消音部,211-第一消音孔,31-第二消音部,311-第二消音孔,4-排尘阀,5-吸音件,22-第一固定部,12-上壳体结构,13-下壳体结构,6-内饰板进气格栅,32-第二固定部,7-侧围排气格栅,8-内板。

具体实施方式

29.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

30.下面参考图1-图9描述根据本发明实施例的用于车辆的排气阀100。

31.根据本发明实施例的用于车辆的排气阀100可以包括:中间降噪排气结构1、进气消音结构2和排气消音结构3。

32.如图1-图4所示,中间降噪排气结构1内形成有扩张腔11,中间降噪排气结构1可通过扩张腔11实现降噪以及排气减压的作用,以便于对流进中间降噪排气结构1内的气体进行降噪以及减压。

33.进一步,进气消音结构2的一端与车内连通,而进气消音结构2的另一端至少部分伸入中间降噪排气结构1内且与扩张腔11连通,并且排气消音结构3的一端与车外连通,排气消音结构3的另一端至少部分伸入中间降噪排气结构1内且与扩张腔11连通,其中,中间降噪排气结构1连通在进气消音结构2与排气消音结构3之间。即进气消音结构2和排气消音结构3均具有降噪消音的作用,进气消音结构2适于将车内的气体导入中间降噪排气结构1的扩张腔11内进行减压,减压后的气体会继续通过排气消音结构3排出到车外,从而实现了

车内外气压的平衡。

34.其中,中间降噪排气结构1的截面积大于进气消音结构2的截面积以及排气消音结构3的截面积。由此,可保证无论从进气消音结构2还是从排气消音结构3进入扩张腔11内的气体都能够进行有效的减压,以实现更好的降噪处理。

35.由于在开闭车门时需要平衡车内外气压和降低因车门关闭时由于车内外气压差而产生的噪音,因此需要在车身上设置排气结构,但现有的排气结构均较简单,无法平衡车内外气压,也无法实现消音减噪的功能。

36.为此,本发明实施例提出一种多段降噪排气的排气阀100,也就是说,中间降噪排气结构1、进气消音结构2和排气消音结构3可分别起到降噪的作用,将三者组合在一起,既满足了泄压要求又可起到消音减噪的作用。

37.以车门关闭时为例进行排气原理的说明:排气时,气流从车内进入进气消音结构2,之后通过进气消音结构2流入到扩张腔11中,将车内气流的压力在扩张腔11中进行减压,减压后的气流通过排气消音结构3排出到车外,同时使车内压力降低到与车外平衡,从而实现了车内外压力较好的平衡。

38.进气降噪原理的说明:车外噪音进入排气消音结构3后,中低频噪声被吸收,之后经过排气消音结构3进入扩张腔11,在扩张腔11中中低频噪声以及中高频噪声进一步被吸收,降低后的噪音进入进气消音结构2,噪音在进气消音结构2内进一步被吸收和分解,最后进入车内的噪音可以被大幅度消弱,从而实现了有效的降噪处理,以保证车内的噪音较少,进而提升驾乘舒适性。

39.根据本发明实施例的用于车辆的排气阀100,该排气阀100可通过多段结构进行排气以及降噪处理,可同时满足泄压要求以及起到消音减噪的作用,从而有效的保证了车内外的气压平衡以及大幅度消弱进入到车内的噪音,以提升车内驾乘环境。

40.结合图1、图3、图4和图7所示实施例,进气消音结构2包括:第一消音部21,第一消音部21伸入中间降噪排气结构1内且与扩张腔11连通,第一消音部21的周壁上形成有多个第一消音孔211。具体地,第一消音部21构造为第一筒型结构,第一筒型结构的内端敞开以与扩张腔11连通,并且第一筒型结构的周壁上形成有多个第一消音孔211,多个第一消音孔211在第一筒型结构的周壁上均匀分布,在气流从进气消音结构2流入扩张腔11的过程中,一部分气流会从第一筒型结构的内端流入扩张腔11,而另一部分气流会从第一消音孔211流入扩张腔11,以起到分流的作用,当气流经过多个第一消音孔211时、气流噪声的频谱就会移向高频或超高频,使频谱中的可听声成分明显降低,从而实现降噪的作用。

41.或者,还可使第一消音部21的内端封堵,以使第一消音部21与扩张腔11之间的连通孔只具有第一消音孔211,从而由第一消音孔211代替所有的连通孔,以使降噪效果更好。

42.从扩张腔11流入进气消音结构2的降噪原理基本与上述相同,因此,这里不再赘述。

43.结合图1、图2、图3、图4和图6所示实施例,排气消音结构3包括:第二消音部31,第二消音部31伸入中间降噪排气结构1内且与扩张腔11连通,第二消音部31的周壁上形成有多个第二消音孔311。具体地,第二消音部31构造为第二筒型结构,第二筒型结构的内端敞开以与扩张腔11连通,并且第二筒型结构的周壁上形成有多个第二消音孔311,多个第二消音孔311在第二筒型结构的周壁上均匀分布,在气流从排气消音结构3流入扩张腔11的过程

中,一部分气流会从第二筒型结构的内端流入扩张腔11,而另一部分气流会从第二消音孔311流入扩张腔11,以起到分流的作用,当气流经过多个第二消音孔311时、气流噪声的频谱就会移向高频或超高频,使频谱中的可听声成分明显降低,从而实现降噪的作用。

44.或者,还可使第二消音部31的内端封堵,以使第二消音部31与扩张腔11之间的连通孔只具有第二消音孔311,从而由第二消音孔311代替所有的连通孔,以使降噪效果更好。

45.从扩张腔11流入排气消音结构3的降噪原理基本与上述相同,因此,这里不再赘述。

46.如图1、图4和图6所示,排气消音结构3的底壁上设置有排尘阀4,且排尘阀4设置在中间降噪排气结构1外,排尘阀4为单向阀,以便于对从车外进入到中间降噪排气结构1的灰尘等异物进行过滤收集以及排除,以避免灰尘等异物进入到车内。

47.并且,排尘阀4还具有泄压的作用,以对车外较大气流进入排气消音结构3后进行泄压,以避免产生较大的噪音以及损坏排气阀100。

48.参照图1、图3和图4,扩张腔11的内壁上设置有吸音件5,吸音件5可有效吸收进入到扩张腔11内的中高频噪声,以实现扩张腔11有效的降噪作用。

49.其中,吸音件5可设置在正对或靠近第一消音孔211以及第二消音孔311的位置,以便于对从第一消音孔211以及第二消音孔311流出的噪音进行有效的吸收降噪。

50.或者,扩张腔11的内壁上可铺满吸音件5,以实现更好的降噪效果。可根据具体情况来合理的选择吸音件5的设置位置以及数量。

51.其中,吸音件5可为吸音棉,以使吸音降噪效果更好,吸音棉可粘接固定在扩张腔11的内壁上。

52.综上,噪声通过多管道传递以及多个消音孔噪音分解,再加之吸音件5的吸音,以实现从多途径降低外部的噪声,从而使更少的噪音进入到车内,以提升车内的驾乘环境。

53.如图2-图6所示,中间降噪排气结构1上设置有进气配合孔和排气配合孔,第一消音部21适于从进气配合孔伸入到扩张腔11内,而第二消音部31适于从排气配合孔伸入到扩张腔11内,以实现中间降噪排气结构1与进气消音结构2以及排气消音结构3的有效连接。

54.其中,中间降噪排气结构1包括:上壳体结构12以及下壳体结构13,上壳体结构12与下壳体结构13相连接以组成中间降噪排气结构1,二者之间限定出扩张腔11。即将中间降噪排气结构1设置成了分体式结构,以便于在其内部设置吸音件5。

55.当然,中间降噪排气结构1也可设置为一体成形结构,以保证中间降噪排气结构1的整体强度。

56.根据本发明的一些实施例,第一消音部21与第二消音部31错开设置。即保证第一消音部21与第二消音部31不正对设置,以避免从第一消音部21流出的部分气流直接流入第二消音部31,而不经过扩张腔11的减压,或者避免从第二消音部31流出的部分气流直接流入第一消音部21,而不经过扩张腔11的减压,从而进一步保证了降噪减压的效果。

57.参照图1,第一消音部21的设置高度高于第二消音部31的设置高度。由此,实现第一消音部21与第二消音部31在高度方向上的错开设置,以使从第一消音部21流出的气流能够经过扩张腔11的降噪减压之后再流入第二消音部31,并且使从第二消音部31流出的气流能够经过扩张腔11的降噪减压之后再流入第一消音部21。

58.结合图2和图3所示实施例,中间降噪排气结构1构造为立方体结构,第一消音部21

和第二消音部31分别与中间降噪排气结构1的相邻的两个侧壁连接。即第一消音部21与第二消音部31呈近似垂直的形式设置。由此,实现第一消音部21与第二消音部31在设置方位上的错开设置,也能够使从第一消音部21流出的气流能够经过扩张腔11的降噪减压之后再流入第二消音部31,并且使从第二消音部31流出的气流能够经过扩张腔11的降噪减压之后再流入第一消音部21。

59.如图1-图4所示,进气消音结构2还包括:第一固定部22,第一固定部22的内端与第一消音部21连通,而第一固定部22的外端可构造为第一固定法兰,第一固定法兰与内饰板进气格栅6正对连接(参照图3、图7、图8和图9),以使车内的气体通过内饰板进气格栅6进入到进气消音结构2内。其中,第一固定法兰与内饰板进气格栅6之间可采用热熔焊或者穿刺焊接的工艺进行连接固定。

60.进一步,排气消音结构3还包括:第二固定部32,第二固定部32的内端与第二消音部31连通,第二固定部32的外端可构造为第二固定法兰,第二固定法兰与侧围排气格栅7正对连接(参照图2和图3),以使车外的气体通过侧围排气格栅7进入到排气消音结构3内,以通过侧围排气格栅7实现初步的降噪。其中,第二固定法兰与侧围排气格栅7之间可采用胶粘或者螺栓连接并加密封海绵块进行密封的固定形式进行连接固定。

61.再进一步,内饰板进气格栅6与侧围排气格栅7之间设置有内板8(侧围内板),中间降噪排气结构1与内板8固定连接,以将中间降噪排气结构1稳定的设置在内饰板进气格栅6与侧围排气格栅7之间。具体地,中间降噪排气结构1上设置有固定耳,并通过固定耳与内板8进行螺接固定。

62.其中,内板8上具有用于避让第一消音部21的避让过孔,第一消音部21适于穿过避让过孔以与中间降噪排气结构1连接。

63.具体地,在排气时,车内气流通过内饰板进气格栅6进入进气消音结构2,并通过第一消音部21上的多个第一消音孔211分散到扩张腔11内,将车内气流的压力在扩张腔11中进行减压,减压后的气流通过第二消音部31上的多个第二消音孔311再次减压并进入排气消音结构3,之后气流通过侧围排气格栅7以及排尘阀4把气体排出,同时使车内压力降低到与车外平衡,从而实现了车内外压力较好的平衡。

64.而在车外噪音从侧围排气格栅7进入时,侧围排气格栅7作为传递介质会吸收和消弱噪声,噪音进入排气消音结构3后,经第二消音部31上的多个第二消音孔311进入扩张腔11的过程中,中低频噪声被吸收,在扩张腔11中中低频噪声进一步被吸收,同时扩张腔11内的吸音件5吸收中高频噪声,降低后的噪音经过第一消音部21上的多个第一消音孔211进入进气消音结构2,该过程噪声进一步被吸收和分解,最后经过内饰板进气格栅6后,进入车内的噪音可以被大幅度消弱,从而实现了有效的降噪功能,以保证车内的噪音较少,进而提升驾乘舒适性。

65.排气阀100的具体组装以及安装过程为:首先将排尘阀4安装在排气消音结构3上,之后在扩张腔11内安装吸音件5,将组装好的排气消音结构3与中间降噪排气结构1进行装配连接,再之后将上述组装好的整体结构沿竖向推入内饰板进气格栅6与侧围排气格栅7之间的腔内,并推到与内板8的安装位置,分别进行中间降噪排气结构1与内板8的螺接安装以及排气消音结构3与侧围排气格栅7的配合安装,最后将内饰板进气格栅6与进气消音结构2配合安装好的整体结构推入安装到位,以与中间降噪排气结构1装配连接,从而完成了排气

阀100的组装以及安装。

66.根据本发明另一方面实施例的车辆,包括上述实施例中描述的用于车辆的排气阀100。对于车辆的其它构造例如变速器、制动系统、转向系统等均已为现有技术且为本领域的技术人员所熟知,因此这里对于车辆的其它构造不做详细说明。

67.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。