1.本发明涉及合金焊丝技术领域,具体为一种镍铬钛合金焊丝的制备方法及其加工工艺。

背景技术:

2.锅炉是国民经济中重要的热能供应设备。电力、机械、冶金、化工、纺织、造纸、食品等行业,以及工业和民用采暖都需要锅炉供给大量的热能。而工业锅炉是重要的热能动力设备,而我国又是当今世界上锅炉生产和使用最多的国家。前瞻产业研究院发布的《2017-2022年中国工业锅炉行业市场需求与投资规划分析报告》数据显示,近年来中国工业锅炉行业发展速度加快,产量不断增加,但同比增长率整体上处于下降趋势。

3.锅炉的省煤器、过热器、水冷壁及给水管道会因为水质不良而引起腐蚀,腐蚀会使这些金属构件变薄、凹陷、甚至产生穿孔。这些缺陷不仅会降低设备构件的强度,缩短它们的使用寿命,造成经济损失,而且由于受腐蚀部位强度降低,也会严重影响锅炉的运行安全。据不完全统计,每年由于腐蚀造成的损失约占全年国民经济总值的4%左右。其中包括上百万吨的钢铁和灾难性事故造成的损失。这中间有相当一部分来自锅炉,特别是中、小锅炉的损失和报废,针对上述技术问题,发明一种镍铬钛合金焊丝去解决上述问题,很有应用前景。

技术实现要素:

4.本发明的目的在于提供一种镍铬钛合金焊丝的制备方法及其加工工艺,其主要成份包含以下组分(以wt.%表示):cr为42-43、ti为1-2、y为0.3-0.5、ni为余量,包括如下加工工序:选料预处理:按照上述组分要求称取适量的铬、钛、钇和镍备用;真空熔炼:将上述称取的原料放入真空炉中加热到800℃进行融化,保温6h,去除溶液表层的残渣,便于提高镍铬钛合金的纯度;开坯锻造:利用开坯机对融化后的合金溶液进行锻造成型;热处理温度:锻造后的样品在退火温度1150℃下,退火时间2~3h;酸洗阶段:把表面氧化层去掉,可用浓硝酸和氢氟酸,配置成酸液,把合金焊丝投入酸槽内腐蚀,当氧化皮完全脱落后捞出冲洗。

5.包括焊丝的制备方法:s1:保证盘条表面光滑,无毛刺无裂纹;s2:选用氢氧化纳70%和硝酸纳30%,碱煮温度为680~700℃,碱煮时间8~10分钟,降温至550℃,取出后用清水冲洗干净再进入酸洗槽;s3:称取50kg生石灰,加水250kg,再加入11kg食油放入涂料缸内进行反应,当生石灰、水和食油反应后放入8kg石墨粉进行搅拌,均匀后把酸洗好后的合金线材防入涂料缸内进行图层,捞出后凉干;

s4:拉拔前应检查涂层是否凉干,涂层是否厚薄均匀,有无剥落;s5:选择符合要求的拉丝模具,将拉丝模平直的放入模座中,模子出口与收线辊筒外圆平直;s6:在拉拔过程中应根据线径粗细控制速度,经常测量线经,调整排线,每卸一轴必须重新穿皮,如发现不合格应及时更换模具;s7:通过制氢炉将液氨分成75%的h2,25%的n2作为保护性气体进行氢退。

6.优选的,所述s6中的线速度为5~18米/分。

7.优选的,所述酸洗的浓度为5%~10%。

8.与现有技术相比,本发明的有益效果是:该方法制备的镍铬钛合金焊丝抗硫化物腐蚀能力较强,有效地延缓了锅炉的使用寿命,具有较好的耐高温性能,焊丝的抗拉强度≥70kg/mm2,延伸率>12%,同一截面上弯曲不折断次数>5,提高了焊接质量,很有应用前景。

附图说明

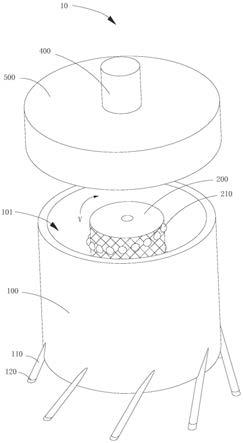

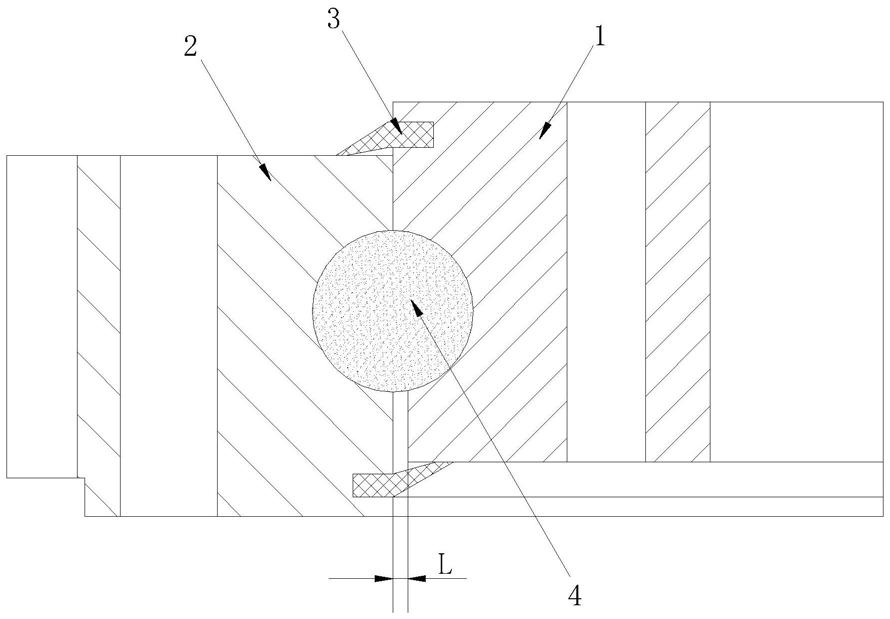

9.图1为一个实施例的酸洗装置的剖视结构示意图;图2为另一个实施例的酸洗装置的剖视结构示意图;图3为一个实施例的酸洗装置的立体结构示意图;图4为一个实施例的酸洗装置的立体分体结构示意图;图5为一个实施例的酸洗装置的立体剖视结构示意图;图6为又一个实施例的酸洗装置的剖视结构示意图。

10.各附图中,10、酸洗装置;100、壳体;101、清洗腔;110、缓冲支脚;120、缓冲垫;200、滤筒;201、套设槽;202、滤孔;210、凸起;220、滤网;221、避让槽;230、环部;300、超声波发生组件;400、驱动电机;401、输出端;500、盖体;501、转动孔;600、照明组件;601、通孔;610、透明片;620、光源体。

11.具体实施方式

12.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

13.实施例1一种镍铬钛合金焊丝的制备方法及其加工工艺,其主要成份包含以下组分(以wt.%表示):cr为42、ti为1、y为0.3、ni为余量,包括如下加工工序:选料预处理:按照上述组分要求称取适量的铬、钛、钇和镍备用;真空熔炼:将上述称取的原料放入真空炉中加热到800℃进行融化,保温6h,去除溶液表层的残渣,便于提高镍铬钛合金的纯度;开坯锻造:利用开坯机对融化后的合金溶液进行锻造成型;热处理温度:锻造后的样品在退火温度1150℃下,退火时间2h;酸洗阶段:把表面氧化层去掉,可用浓硝酸和氢氟酸,配置成酸液,把合金焊丝投入酸槽内腐蚀,当氧化皮完全脱落后捞出冲洗。

14.包括焊丝的制备方法:s1:保证盘条表面光滑,无毛刺无裂纹;s2:选用氢氧化纳70%和硝酸纳30%,碱煮温度为680~700℃,碱煮时间8~10分钟,降温至550℃,取出后用清水冲洗干净再进入酸洗槽;s3:称取50kg生石灰,加水250kg,再加入11kg食油放入涂料缸内进行反应,当生石灰、水和食油反应后放入8kg石墨粉进行搅拌,均匀后把酸洗好后的合金线材防入涂料缸内进行图层,捞出后凉干;s4:拉拔前应检查涂层是否凉干,涂层是否厚薄均匀,有无剥落;s5:选择符合要求的拉丝模具,将拉丝模平直的放入模座中,模子出口与收线辊筒外圆平直;s6:在拉拔过程中应根据线径粗细控制速度,经常测量线经,调整排线,每卸一轴必须重新穿皮,如发现不合格应及时更换模具;s7:通过制氢炉将液氨分成75%的h2,25%的n2作为保护性气体进行氢退。

15.所述s6中的线速度为5米/分。

16.所述酸洗的浓度为5%。

17.实施例2一种镍铬钛合金焊丝的制备方法及其加工工艺,其主要成份包含以下组分(以wt.%表示):cr为42.5、ti为1.5、y为0.4、ni为余量,包括如下加工工序:选料预处理:按照上述组分要求称取适量的铬、钛、钇和镍备用;真空熔炼:将上述称取的原料放入真空炉中加热到800℃进行融化,保温6h,去除溶液表层的残渣,便于提高镍铬钛合金的纯度;开坯锻造:利用开坯机对融化后的合金溶液进行锻造成型;热处理温度:锻造后的样品在退火温度1150℃下,退火时间2.5h;酸洗阶段:把表面氧化层去掉,可用浓硝酸和氢氟酸,配置成酸液,把合金焊丝投入酸槽内腐蚀,当氧化皮完全脱落后捞出冲洗。

18.包括焊丝的制备方法:s1:保证盘条表面光滑,无毛刺无裂纹;s2:选用氢氧化纳70%和硝酸纳30%,碱煮温度为680~700℃,碱煮时间8~10分钟,降温至550℃,取出后用清水冲洗干净再进入酸洗槽;s3:称取50kg生石灰,加水250kg,再加入11kg食油放入涂料缸内进行反应,当生石灰、水和食油反应后放入8kg石墨粉进行搅拌,均匀后把酸洗好后的合金线材防入涂料缸内进行图层,捞出后凉干;s4:拉拔前应检查涂层是否凉干,涂层是否厚薄均匀,有无剥落;s5:选择符合要求的拉丝模具,将拉丝模平直的放入模座中,模子出口与收线辊筒外圆平直;s6:在拉拔过程中应根据线径粗细控制速度,经常测量线经,调整排线,每卸一轴必须重新穿皮,如发现不合格应及时更换模具;s7:通过制氢炉将液氨分成75%的h2,25%的n2作为保护性气体进行氢退。

19.所述s6中的线速度为11米/分。

20.所述酸洗的浓度为7%。

21.实施例3一种镍铬钛合金焊丝的制备方法及其加工工艺,其主要成份包含以下组分(以wt.%表示):cr为43、ti为2、y为0.5、ni为余量,包括如下加工工序:选料预处理:按照上述组分要求称取适量的铬、钛、钇和镍备用;真空熔炼:将上述称取的原料放入真空炉中加热到800℃进行融化,保温6h,去除溶液表层的残渣,便于提高镍铬钛合金的纯度;开坯锻造:利用开坯机对融化后的合金溶液进行锻造成型;热处理温度:锻造后的样品在退火温度1150℃下,退火时间3h;酸洗阶段:把表面氧化层去掉,可用浓硝酸和氢氟酸,配置成酸液,把合金焊丝投入酸槽内腐蚀,当氧化皮完全脱落后捞出冲洗。

22.包括焊丝的制备方法:s1:保证盘条表面光滑,无毛刺无裂纹;s2:选用氢氧化纳70%和硝酸纳30%,碱煮温度为680~700℃,碱煮时间8~10分钟,降温至550℃,取出后用清水冲洗干净再进入酸洗槽;s3:称取50kg生石灰,加水250kg,再加入11kg食油放入涂料缸内进行反应,当生石灰、水和食油反应后放入8kg石墨粉进行搅拌,均匀后把酸洗好后的合金线材防入涂料缸内进行图层,捞出后凉干;s4:拉拔前应检查涂层是否凉干,涂层是否厚薄均匀,有无剥落;s5:选择符合要求的拉丝模具,将拉丝模平直的放入模座中,模子出口与收线辊筒外圆平直;s6:在拉拔过程中应根据线径粗细控制速度,经常测量线经,调整排线,每卸一轴必须重新穿皮,如发现不合格应及时更换模具;s7:通过制氢炉将液氨分成75%的h2,25%的n2作为保护性气体进行氢退。

23.所述s6中的线速度为18米/分。

24.所述酸洗的浓度为10%。

25.本实验针对实施例1-3所得镍铬钛合金焊丝进行检测,各项物理性能测试绘制成下表:从表中可以看出该焊丝的抗拉强度≥70kg/mm2,延伸率>12%,同一截面上弯曲不折断次数>5,提高了焊接质量,镍铬钛合金焊丝抗硫化物腐蚀能力较强,具有较好的耐高温性能,有效地延缓了锅炉的使用寿命。

26.为更好地去除合金焊丝表面杂质,提升合金焊丝的力学性能,如图1所示,一个实施例中酸洗阶段采用酸洗装置10实现,具体地,酸洗装置10包括壳体100、滤筒200和超声波

发生组件300,壳体100具有清洗腔101,超声波发生组件300设置于清洗腔101内靠近中部的位置,且超声波发生组件300与清洗腔101的底部连接,滤筒200内开设有套设槽201,套设槽201的侧壁开设有多个滤孔202,滤筒200通过套设槽201套设于超声波发生组件300外侧,且滤筒200与所述清洗腔101的底部连接。具体地,清洁腔内用于设置酸液,超声波发生组件300用于发射超声波,超声波通过滤孔202传播至滤筒200的外侧,以使得清洁腔内的酸液振荡并产生气泡。气泡增加了酸液与合金焊丝的接触频率,有助于酸液反复冲击合金焊丝,使得酸液更好地清洁合金焊丝表面。同时,合金焊丝表面脱落的氧化皮被滤筒200阻挡,避免划伤超声波发生组件300,使得超声波发生组件300具有较好的使用寿命。这样,即可在增加合金焊丝清洗效率以及清洗效果的同时使得超声波组件具有较长的使用寿命。

27.为使得合金焊丝的清洗更加均匀,如图2和图3所示,在一个实施例中,酸洗装置10还包括驱动电机400和盖体500,盖体500设置于壳体100上,且活动封闭清洗腔101的开口,驱动电机400设置于盖体500上,且驱动电机400驱动滤筒200旋转,具体地,滤筒200绕中轴旋转,旋转时超声波发生组件300始终容置在套设槽201内。进一步地,如图4和图5所示,滤筒200外侧表面设置有多个凸起210,凸起210随着滤筒200旋转能够有效搅拌酸液,配合超声波发生组件300,能使得酸液更易形成微小且均匀的气泡。进一步地,在一个实施例中,各凸起210呈螺旋状分布设置,各凸起210形成一螺旋通道,随着滤筒200旋转带动螺旋分布的凸起210运动,能够使得酸液沿着各凸起210的螺旋通道运动,能够较好地定向地将清洗腔101底部的酸液带至顶部,或者定向地将清洗腔101顶部的酸液带至底部,这样,酸液能够随着凸起210上下翻滚,而不仅限于在同一平面上混合,这样,有利于酸液的整体混合均匀,避免酸液局部浓度过高或不足,从而使得各合金焊丝清洗均匀。在一个实施例中,所述凸起210具有圆弧形结构,以顺滑地搅拌酸液,避免酸液往四处泼溅。在一个实施例中,盖体500开设有转动孔501,驱动电机400设置于盖体500背离壳体100的一面,且驱动电机400上转轴的输出端401穿设转动孔501并与滤筒200连接,本实施例中,盖体500扣合在壳体100时,滤筒200通过套接槽套在超声波发生组件300的外侧,套接槽具有槽口,滤筒200靠近槽口的位置与清洗腔101的底部活动抵接,以实现滤筒200与清洗腔101底部连接。

28.在一个实施例中,酸洗装置还包括ph传感器,ph传感器设置于清洗腔的壁部,用于检测酸液的ph值,这样,有助于快速得知酸液的ph值,便于根据ph传感器显示的ph值调整酸液的ph值。进一步地,在一个实施例中,酸洗装置包括单一的ph传感器,ph传感器设置于清洗腔的壁部,基于螺旋状分布的凸起的均匀搅拌功能,仅通过一个ph传感器测得的ph值数据,即可很好地反映整体酸液的ph值,而不需要设置多个ph传感器。用户仅查看一ph值数据即可,不需再计算多个ph传感器测得的平均值,有助于用户更快速地知道酸液的ph值,同时还节约了酸洗装置的生产成本。

29.可以理解,随着滤筒200旋转,酸洗装置10的壳体100在滤筒200旋转时会被带动从而具有一转动趋势,导致壳体100晃动。为使得壳体100稳定,如图3至图5所示,在一个实施例中,酸洗装置10还包括多个缓冲支脚110和缓冲垫120,每一缓冲支脚110的一端与壳体100的外侧表面连接,另一端与一缓冲垫120连接,缓冲垫120用于抵接于地面,以增加与地面的摩擦力,缓冲支脚110用于增加壳体100底部占用的面积,这样,有助于使得酸洗装置10在滤筒200旋转过程中更加稳定。在一个实施例中,缓冲支脚110与壳体100连接位置为第一支点,滤筒200旋转中心至第一支点的连线与缓冲支脚110的延伸方向的角度为大于或等于

0

°

,且小于90

°

,且滤筒200的旋转方向与缓冲支脚110的延伸方向相背设置,这样,有助于更好地缓冲壳体100旋转趋势,本实施例中,沿滤筒的旋转方向所引出的切线方向与缓冲支脚自靠近壳体一端向另一端的延伸方向的夹角为大于或等于0

°

,且小于90

°

。请再参阅图4,在一个实施例中,从开口处看,滤筒200呈顺时针旋转,速度为v,而缓冲支脚110延伸方向为与顺时针的切线方向,这样,缓冲支脚110受到地面的支撑力能够沿缓冲支脚110反向传递至壳体,每一缓冲支脚110受到的缓冲力汇聚成一趋近于逆时针方向的总缓冲力,以此较好地减弱壳体100顺时针的运动趋势。在一个实施例中,所述缓冲垫背离所述缓冲支脚的一面设置有条纹,用于增加与地面的摩擦力,使得壳体更加稳定地设置在地面。在一个实施例中,每一所述缓冲支脚的外侧设置有多个凸起筋,本实施例中,所述缓冲支脚的部分用于埋设于地面的钻孔内,凸起筋用于提高缓冲支脚与地面的摩擦力,为了增加摩擦力,每一所述凸起筋围绕一所述缓冲支脚的外周侧壁呈环形设置,这样,有利于凸起筋与钻孔的侧壁之间过盈配合,从而增加凸起筋和钻孔侧壁之间的摩擦力,令缓冲支脚与地面的连接更加紧密,本实施例中,缓冲垫用于抵接于钻孔的底部。

30.如图6所示,在一个实施例中,酸洗装置10还包括滤网220,所述滤网的形状避开滤筒且覆盖所述清洗腔101的底部设置,本实施例中,滤网中部开设有避让槽211,滤网通过避让槽套设于滤筒外侧,所述滤网上设置有环部230,环部设置于滤网背离清洗腔101底部的一面,清洗完毕后,通过外部钩具与环部连接,即可提起滤网,这样,即可方便地将合金焊丝捞出。

31.为便于观察清洗腔101内情况,如图6所示,在一个实施例中,酸洗装置10还包括照明组件600,所述壳体100表面开设有通孔601,所述照明组件600包括透明片610和光源体620,所述透明片610设置于所述通孔601内,且封闭所述通孔601,所述透明片610靠近清洗腔101的一面朝清洗腔101内的方向凸起210设置,且透明片610背离清洗腔101的一面朝向清洗腔101内的方向凹陷设置,光源体620设置于透明片610背离清洗腔101的一面,即,光源体620设置在凹陷处,从而使得光源体620可以从外部透过透明片610照亮清洗腔101内部,便于用户观察清洗腔101内情况,同时避免酸液腐蚀光源体620,使得光源体620的使用寿命更佳。

32.经过检验,将实施例1-3的合金焊丝通过上述酸洗装置酸洗后,能够有助于使得合金焊丝更加洁净,且使得力学性能更好,具体地,实施例1经过酸洗装置酸洗后测得如下实施例4数据,实施例2经过酸洗装置酸洗后测得如下实施例5数据,实施例3经过酸洗装置酸洗后测得如下实施例6数据实施例延伸率/%弯曲不折断次数/次抗拉强度(kg/mm2)实施例413.2778实施例513.4878实施例613.1781可见,实施例4的综合性能分别优于实施例1,实施例5的综合性能分别优于实施例2,实施例6的综合性能分别优于实施例3,可见,酸洗装置能够较好地清洗合金焊丝表面杂质,使得合金焊丝力学性能更好。

33.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。