1.本发明涉及机械加工领域,尤其涉及一种机械加工零件的制造方法和一种机械加工零件。

背景技术:

2.回转支承的承载能力是工程机械设计中选择回转支承的主要依据。影响回转支承承载能力的四个主要参数为滚道硬度、滚道淬硬层深度及均匀性、滚道曲率半径和滚道接触角。除滚道硬度参数外,其它三个参数与滚道的加工相关。国内回转支承制造企业的滚道加工主要在普通机床上进行,存在三个方面基本问题:首先是加工效率低。为达到滚道形状要求,加工一般采用仿形、靠模、成形刀等,对工人的技术要求高,劳动强度大,加工时间长,设备和人身事故时有发生。其次是滚道中心直径难以控制。回转支承间隙大小是由滚道中心直径及滚动体直径决定的,间隙是判定回转支承是否合格的关键项目之一。为达到配合间隙要求,通常采用的方法是:更换滚动体达到间隙配合要求,但导致滚动体与滚道接触角移位;加大滚道磨削量,又导致滚道淬硬层深度变浅。第三就是现有的滚道加工精度低。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种机械加工零件的制造方法和一种机械加工零件。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种机械加工零件,为回转支承,包括截面呈圆环形的内环和外环,所述内环和所述外环之间转动连接有滚珠;所述内环的孔壁和所述外环的外壁上对应设置有滚道,所述滚珠间隙配合在所述滚道内。

6.一种机械加工零件的制造方法,包括以下步骤:

7.s1:锻造;将毛坯锻压成型,得到圆环形的外环;

8.s2:粗加工;对s1中得到的外环的外壁进行多次车削,得到粗加工后的外环,设多次车削的总进给量为l1,那么4cm<l1≤6cm;

9.s3:调质处理:对s2后得到的粗加工的外环进行调质处理;

10.s4:精加工:对s3得到的外环的外壁进行多次车削,得到精加工后的外环,设多次车削的总进给量为l2,那么0.1cm≤l2<1cm,且设单次车削的进给量为l3,那么l3小于0.3cm;

11.s5:淬火;对s4中得到的精加工后的外环进行淬火处理,得到淬火后的外环;

12.s6:磨削:对s5中的外环进行磨削处理,设磨削深度为l4,那么l4<0.15cm。

13.优选的,在s3的粗加工过程后,利用磨辊在外环的外壁上进行一次磨削,磨削加工得到滚道。

14.优选的,设打磨滚道采用的磨辊直径为r1,滚珠的球径为r2,那么0.05cm<|r

1-r2|<0.1cm。

15.优选的,在s4的精加工过程,精加工的加工面为所述外环外表面位于所述滚道下方的部分。

16.优选的,在s4的精加工后,对所述滚道进行二次磨削,使滚道的表面光滑,且磨削的深度为0.01~0.02cm。

17.优选的,一次磨削的磨削深度与磨辊的半径相等,且一次磨削分多次进行,设进给次数为n,那么每进给要进行一次退刀,退刀量为

18.优选的,在s3的粗加工的过程,粗加工的加工面为外环的整个外表面。

19.本发明的有益效果为:本发明中,一是区分粗加工和精加工的加工面,粗加工的车削面为整个外环外表面,精加工只加工滚道下方的部分,使滚道的上下方出现台阶差,解决滚珠的配合间隙要求,使滚珠的安装留有余裕;二是在精加工和粗加工前后分别进行磨削,再淬火处理,既能改善滚道的加工精度问题,又能降低加工的专业度,使工人更好上手,还避免了因为间隙配合的磨削深度加深,使滚道的表面强度不足的问题;在此基础上,对粗加工和精加工的加工进给量进行限定,进一步提升加工精度。

附图说明

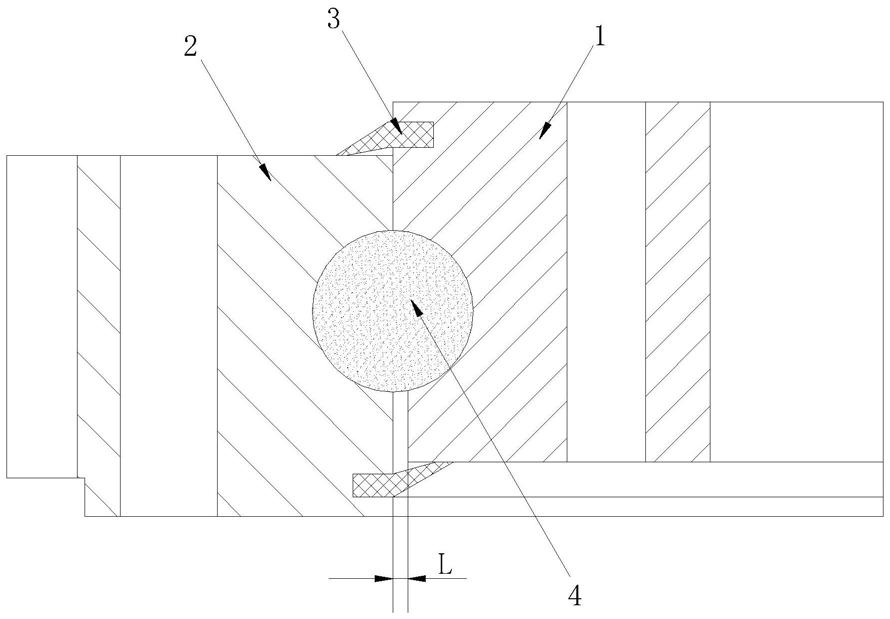

20.图1为本发明所述机械加工零件的结构示意图;

21.图2为本发明所述机械加工零件的工艺流程图;

22.图3为滚道的结构示意图;

23.图4为滚道的切削粗加工工艺图;

24.图5为滚道的切削精加工工艺图。

25.图中标号:1内环,11滚道,2外环,3密封圈,4滚珠。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.参照图1-图5,一种机械加工零件,为回转支承,包括截面呈圆环形的内环1和外环2,内环1和外环2之间连接有滚珠4;内环1的孔壁和外环2的外壁上对应设置有滚道11,滚珠4间隙配合在滚道11内。

28.一种机械加工零件的制造方法,包括以下步骤:

29.s1:锻造;将毛坯锻压成型,得到圆环形的外环2;

30.s2:粗加工;对s1中得到的外环2的外壁进行多次车削,得到粗加工后的外环2,设多次车削的总进给量为l1,那么4cm<l1≤6cm。

31.s3:调质处理:对s2后得到的粗加工的外环2进行调质处理;

32.s4:精加工:对s3得到的外环2进行多次车削,得到精加工后的外环2,设多次车削的总进给量为l2,那么0.1cm≤l2<1cm,且设单次车削的进给量为l3,那么l3小于0.3cm;

33.s5:淬火;对s4中得到的精加工后的外环2进行淬火处理,得到淬火后的外环2;

34.s6:磨削:对s5中的外环2进行磨削处理,设磨削深度为l4,那么l4<0.15cm。

35.一种机械加工零件的加工方法,包括以下步骤:

36.s1:锻造;将毛坯锻压成型,得到圆环形的外环2;

37.s2:粗加工;对s1中得到的外环2的外壁进行多次车削,得到粗加工后的外环2,设多次车削的总进给量为l1,那么4cm<l1≤6cm。

38.s3:调质处理:对s2后得到的粗加工的外环2进行调质处理;

39.s4:精加工:对s3得到的外环2的外壁进行多次车削,得到精加工后的外环2,设多次车削的总进给量为l2,那么0.1cm≤l2<1cm,且设单次车削的进给量为l3,那么l3小于0.3cm;

40.s5:淬火;对s4中得到的精加工后的外环2进行淬火处理,得到淬火后的外环2;

41.s6:磨削:对s5中的外环2进行磨削处理,设磨削深度为l4,那么l4<0.15cm。

42.在s3的粗加工过程后,利用磨辊在外环2的外壁上进行一次磨削,磨削加工出滚道11。

43.设打磨滚道11采用的磨辊直径为r1,滚珠4的球径为r2,那么0.05cm<|r

1-r2|<0.1cm。

44.在s4的精加工过程,精加工的加工面为外环2外表面位于滚道11下方的部分。

45.在s4的精加工后,对滚道11进行二次磨削,使滚道11的表面光滑,且磨削的深度为0.01~0.02cm。

46.一次磨削的磨削深度与磨辊的半径相等,且一次磨削分多次进行,设进给次数为n,那么每进给要进行一次退刀,退刀量为

47.在s3的粗加工的过程,粗加工的加工面为外环2的整个外表面。

48.本发明对加工的磨削过程重新改进,一是区分粗加工和精加工的加工面,粗加工的车削面为整个外环2外表面,精加工只加工滚道11下方的部分,使滚道11的上下方出现台阶差,解决滚珠4的配合间隙要求,使滚珠4的安装留有余裕;二是在精加工和粗加工前后分别进行磨削,再淬火处理,既能改善滚道11的加工精度问题,又能降低加工的专业度,使工人更好上手,还避免了因为间隙配合的磨削深度加深,使滚道11的表面强度不足;在此基础上,对粗加工和精加工的加工进给量进行限定,进一步提升加工精度。

49.本发明是在现有技术进行的改进,能较好地解决现有间隙配合导致滚道11的表面精度和强度不够的问题,除以上部分,其余均采用常规现有技术。

50.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

51.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。