1.本发明属于油气田生产技术领域,具体涉及一种单通道建井井筒作业准备方法。

背景技术:

2.现有的油气藏,尤其是致密油气藏,通常采用分段改造工艺建井。例如,开发模式为长水平段分段压裂,对应的完井方式主要有套管射孔分段完井以及裸眼分段完井。

3.套管射孔分段完井相关工序为:完钻后下钻通井、套管固井、测声幅、通井、射孔、刮管、下分段完井管柱、替浆、座封封隔器、分段压裂、压后排液求产、投产。

4.裸眼分段完井相关工序为:完钻后水平段模拟通井、钻杆送放裸眼分段管柱、水平段替浆、投球座封封隔器、丢手、直井段替浆、提送放管柱、下回插管柱、分段压裂、压后排液求产、投产。

5.上述的常规分段完井工艺工序多、作业周期长、使用物资设备多、费用高,导致致密油气藏建井成本高,开发效益低,常规完井工艺已难以满足生产需要。

6.由此,需要发明一种能一体化式完成固井和完井的单通道建井工艺,用于克服上述的作业工序多等问题。而为了保证单通道建井工艺的完整进行,在固井完成后,需要为完井进行井筒作业准备,用于保证完井的顺利实施。

技术实现要素:

7.针对现有技术中所存在的上述技术问题的部分或者全部,本发明提出了一种单通道建井井筒作业准备方法。该方法应用于固完井一体化工艺中,用于在固井完成后,为后续的分段完井进行井筒准备,以保证完井的顺利实施。

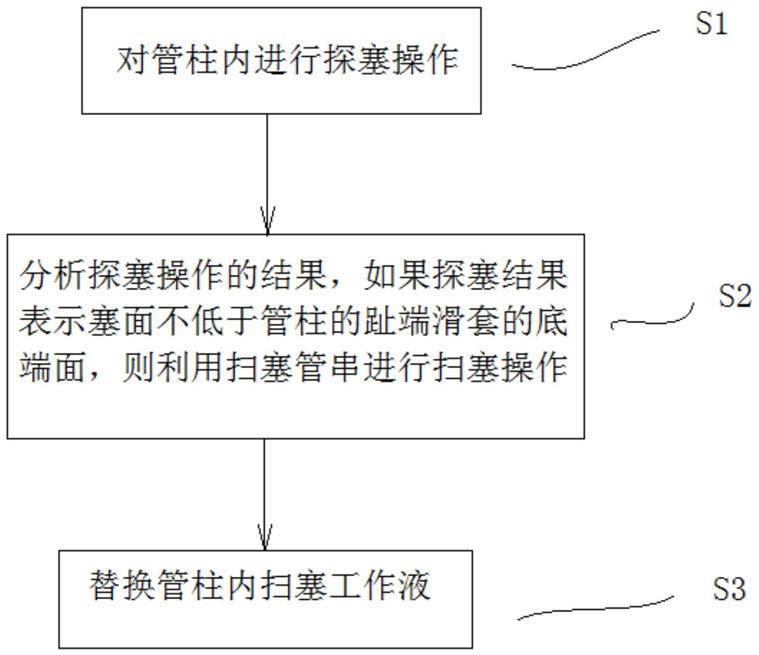

8.根据本发明,提出了一种单通道建井井筒作业准备方法,包括:

9.步骤一,对管柱内进行探塞操作,

10.步骤二,分析探塞操作的结果,如果探塞结果表示塞面不低于管柱的趾端滑套,则利用扫塞管串进行扫塞操作,如果探塞结果表示塞面低于管柱的趾端滑套的底端面,则不需要进行扫塞操作,

11.如果需要进行扫塞操作,还需要进行步骤三,替换管柱内扫塞工作液。

12.在一个实施例中,在步骤一中,利用连续油管连接探塞管串进行探塞操作,其中,连续油管的外径尺寸比管柱的内径尺寸小20-30mm,探塞管串的最大外径尺寸小于管柱的内径的3-5mm。按此方法选择的该尺寸的连续油管和探塞管串可保证在管柱内的通过性最佳。

13.在一个实施例中,在步骤一中,连续油管的下入速度为10-20m/min。按此方法配置的连续油管下入速度可确保连续油管下入深度的准确性最佳。

14.在一个实施例中,在步骤一中,连续油管下入过程中,遇阻后加压3-6t进行复探多次,如果位置不变则可得判断遇阻位置即为塞面位置。按此方法配置的连续油管加压吨位可确保连续油管判断的塞面位置最准确。

15.在一个实施例中,在步骤二中,若需要进行扫塞操作,利用连续油管连接所述扫塞管串进行扫塞操作,所述扫塞管串的最大外径比所述管柱的内径小6-8mm。按此方法选择的该尺寸的扫塞管串进行扫塞可保证扫塞产生的水泥碎屑在扫塞管串与管柱之间的通过性最佳。

16.在一个实施例中,扫塞操作直至钻塞至管柱的趾端滑套的底端面之下10-20m。按此方法确定的扫塞距离可满足分段压裂及试气的要求。

17.在一个实施例中,在扫塞过程中,通过泵入扫塞工作液以驱动扫塞管串的螺杆带动钻头工作,其中,所泵入的扫塞工作液的排量为300-500l/min。按此方法确定的泵入扫塞工作液的排量可保证扫塞工作液对扫塞产生的水泥碎屑的携带性最佳。

18.在一个实施例中,在步骤三中,向管柱内下入连续油管到塞面后上提2m,以250-350l/min的排量泵入建井工作液以替换管柱内的扫塞工作液。按此方法确定的连续油管到塞面后上提的距离和泵入建井工作液的排量可保证建井工作液替换扫塞工作液期间不会发生工作液混合的情况。

19.在一个实施例中,在步骤三中,泵送建井工作液的泵送压力值阶梯式递减。泵送压力值阶梯式递减能够确定管柱内的建井工作液替换扫塞工作液是正常作业的。

20.在一个实施例中,在步骤三中,如果需要泵送能作用于管柱的压裂滑套的反应液,在泵入反应液前需要先泵入隔离液。泵入反应液前先泵入隔离液可保证反应液与管柱内液体不混合,能够保障反应液的作用效率。

21.与现有技术相比,本发明至少具有下列优点中的一个,该方法应用于固完井一体化工艺中,用于在固井完成后,为后续的分段完井进行井筒准备,以保证完井的顺利实施。

附图说明

22.下面将结合附图来对本发明的优选实施例进行详细地描述,在图中:

23.图1显示了根据本发明的单通道建井井筒作业准备方法的流程图;

24.图2显示了根据本发明的一个实施例的固井分段改造管柱;

25.图3显示了根据本发明的另一个实施例的固井分段改造管柱。

26.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

27.下面将结合附图对本发明做进一步说明。

28.为了提高开发效益,降低建井成本,可以采用管柱100进行固完井一体化施工。

29.图2和图3均显示了管柱100。如图2和3所示,管柱100包括浮鞋1、浮箍2、趾端滑套3和压裂滑套4。其中,浮鞋1设置在管柱的末端,用于方便管柱100顺利下入到井眼中。浮箍2设置在浮鞋1的上端,用于管柱100的顺利下入。同时,浮箍2用于在固井过程中,连通管柱100的内腔以及井眼之间的通道,以及用于承接后期下入到管柱100内腔中的胶塞。趾端滑套3设置在浮箍2的上端,用于在固井完成后进行第一段的压裂操作。压裂滑套4设置在趾端滑套3的上端,用于在固井完成后进行其它段的压裂操作。

30.管柱100包括上下间隔设置的两个浮箍2,以用于提高使用安全性,保证固井等操作的顺利进行。趾端滑套3为压差式滑套,通过压力差打开。例如,趾端滑套3的数量可以为

两个,并上下间隔式设置。再例如,该趾端滑套3可以为中国专利cn201910721253.0或cn201821782468.0中所公开的滑套。本技术包括多个上下间隔式设置的压裂滑套4,其中压裂滑套4为全通径滑套,以实现无极操作。例如,压裂滑套4为中国专利申请cn201320720100.2中所公开的滑套。滑套3、4的内径与管柱100的油管5的内径一直,用于保证后续胶塞的顺利通过。

31.管柱100还包括扶正器6(只在图2中示出)。该扶正器6用于起到扶正作用,并减小管柱100的下入摩擦阻力,保证管柱100的顺利下入。具体地,在管柱100的轴向上,可以依次设置多个扶正器6。最下端的扶正器6位于浮鞋1和浮箍2之间。优选地,相邻的扶正器6之间的距离可以为20-40m。

32.下面详述利用管柱100进行固井分段改造的方法。

33.在最后一开钻井完钻后,采用通井管柱通井到井眼的井底以进行第一通井操作,用于使得井眼能满足管柱100的下入要求。

34.向井眼中下入根据本技术的管柱100。管柱100的上端与井口装置固定连接。

35.进行固井操作。在该操作中,先将水泥车连接到井口固井装置,试压合格后,按照设计的固井泵注程序,向管柱100内泵送相应的液体。

36.具体地,先向管柱内泵送前置液,前置液通过浮箍进入管柱与井眼之间的环空以进行清洗。例如,该前置液为包括冲洗液和用于隔离的液体。冲洗液泵送目的是为了冲洗井壁上的泥饼,使得钻井液容易流动、泵送的隔离的液体目的是隔离开前期泵送的冲洗液和后泵送的水泥浆,使得水泥浆不会与前端的冲洗液与泥饼形成的泥浆混合,影响水泥的胶结质量。在泵送过程中。优选地,所泵送的前置液要使得井眼内形成200-300m的液段。

37.泵送前置液后泵送水泥浆,其中,所泵送的水泥浆为水泥、水和添加剂所形成的液体流体。在泵送过程中,直至泵送的量达到预算的量后,再向管柱100内下入胶塞。

38.再向管柱100内泵送顶替液,以促动胶塞下移,以将管柱100的内腔中的水泥浆挤入环空中。直至胶塞碰压,坐在浮箍2上之后,进行关井侯凝。其中,关井憋压的压力为3-5mpa。侯凝期间,管柱200外部的水泥浆逐渐凝固,在管柱100外壁和地层井壁之间形成水泥环。该水泥环位于相邻的滑套3、4之间,起到了分段封隔效果。

39.在固井过程中,水泥浆返高根据具体井况进行设计,但必须高于最上部压裂滑套4至少200m。

40.根据本发明,进行第二通井,以保证管柱100内的通井,为后续的完井的分段实施做好井筒准备。如图1所示,在单通道建井井筒作业准备过程中,先进行探塞操作。具体地,采用连续油管通径管串进行探塞操作。其中,连续油管的外径尺寸比管柱的内径尺寸小20-30mm,探塞管串的最大外径尺寸小于管柱的内径的3-5mm。按此方法选择的该尺寸的连续油管和探塞管串可保证在管柱内的通过性最佳。连续油管以10-20m/min的速度下入,直至遇堵,遇阻后加压3-6t复探位置不变时,可以判定遇阻位置为塞面位置。按此方法配置的连续油管下入速度可确保连续油管下入深度的准确性最佳,有助于准确判断塞面的位置。在一个具体的实施例中,油管内径88.3mm。连续油管连接探塞管串(自上而下):φ50.8mm连续油管 φ73mm铆钉接头 φ73mm单流阀 φ73mm丢手 φ85mm通井规(长度500mm)。下φ50.8mm连续油管带φ85mm通井规至3355.40m遇阻3t,再加压4t复探4次均在同一位置,则确定塞面位置为3355.40m。

41.如果探塞操作的结果表示塞面不低于管柱的趾端滑套(此处所述的不低于管柱的趾端滑套是指趾端滑套不能顺利打开的状态),则需要进行扫塞操作以露出趾端滑套3,而保证后续趾端滑套3能顺利打开进而保证第一段压裂的顺利进行。具体地,利用连续油管连接所述扫塞管串进行扫塞操作,所述扫塞管串的最大外径比所述管柱的内径小6-8mm。这种设置可保证扫塞产生的水泥碎屑在扫塞管串与管柱之间的通过性最佳,有助于水泥碎屑顺利返排。扫塞可以钻除到趾端滑套3的底端面之下10-20m。该设置保证了趾端滑套的顺利开启,有助于满足分段压裂以及后期试气的要求。在一个具体的实施例中,油管内径88.3mm。连续油管连接扫塞管串(自上而下):φ50.8mm连续油管 φ73mm铆钉接头 φ73mm单流阀 φ73mm丢手 φ73mm螺杆 φ80mm钻头。在扫塞过程中,泵车从连续油管内泵入工作液驱动螺杆带动钻头旋转钻扫塞面,泵入的工作液通过连续油管与油管之间的间隙返至地面,钻扫产生的水泥碎屑通过工作液带至地面。控制泵注排量为300-500l/min钻扫水泥塞,来更好的控制钻扫水泥塞的速度,用于保证有效钻扫的同时,保证水泥碎屑不卡在连续油管与管柱之间的间隙内。

42.在扫塞完成后,还需要替换管柱内的扫塞工作液,防止该泥浆式的扫塞工作液进入地层,污染地层,保证后续开采作业的顺利实施。具体的,可以向管柱内下入连续油管到塞面后上提2m,以250-350l/min的排量泵入建井工作液以替换管柱内的扫塞工作液。上述方式中的连续油管到塞面后上提的距离和泵入建井工作液的排量可保证建井工作液替换扫塞工作液期间不会发生工作液混合的情况。优选地,泵送建井工作液的泵送压力值阶梯式递减,用于能够确定管柱内的建井工作液替换扫塞工作液是正常作业的,保证返排的顺利进行。此处需要说明的是,建井工作液根据不同的需要可以是不同性质的工作液,例如,可以为清水。而在一些其它情况下,还需要向管柱100的内腔中泵送酸性质的反应液,用于实现压裂滑套3或者投入的钥匙的至少部分溶解,则在泵送反应液前,需要泵送一定量的隔离液,用于杜绝或者减小反应液与管柱内的液体的混合,保证反应液的作用效率,以与相应的压裂滑套3或者投入的钥匙的完全解除。而泵入的隔离液以及反应液的量可以根据井的不同而有调整。在一个具体的实施例中,油管内径88.3mm。建井工作液包括依次泵送的隔离液、反应液和清水。其中,反应液包括8-10%盐酸和3-5%溶解剂。泵注隔离液1m3后,泵注反应液6m3,然后泵送清水直至替换处井筒内的扫塞工作液。泵送过程中,排量可以为0.33m

3/

min,而泵压由最初的36.0mpa逐渐阶梯式降到30.0mpa。

43.在井筒准备完成后,进入全井筒试压操作。如果探塞结果表示塞面低于管柱的趾端滑套的底端面,则不需要进行扫塞操作,可以直接进行全井筒试压操作。利用泵车,从井口采气树向管柱100内注入例如清水,进行全井筒试压。可以采用阶梯加压方式进行,直至加压到预定极限强度值。例如,管柱强度值为100mpa,而该操作过程中的预定极限强度值经过计算为80mpa。在试压过程中,最初泵送30mpa的压力液,通过阶梯式加压,比如,依次为40mpa、50mpa、60mpa、70mpa、75mpa、78mpa、80mpa进行泵送。

44.进行分段压裂施工。先利用泵车加压至设计压力值,向管柱100的内腔中泵送压力液,以打开压差开启式趾端滑套3。在打开相应的趾端滑套3后,压力液促动其位置处的水泥环破裂,从而在该处建立管柱100和地层的流动通道。再依据压裂设计进行该第一段的压裂施工。然后根据压裂滑套4的结构,进行投钥匙操作。将投入的钥匙泵送到位,憋压开启最下端的压裂滑套4并击碎该处水泥环。之后进行第二段压裂施工。根据上述的第二段压裂的方

式,依次实现后续所有段的压裂施工

45.压裂施工结束后,压裂设备撤出井场,开井进行压后排液,测试求产。最后,该管柱100可以作为投产管柱直接进行投产。

46.在本技术中,下入一趟固井分段改造管柱100便可以进行固井和完井操作。而固井过程中产生的水泥环,可以起到间隔的作用,以为后续完井起到分段改造的功能。采用固井分段改造管柱100,固井后即可实施分段压裂施工,简化了现有技术中的固井、完井操作,提高了工作效率。在结构上,管柱100结构简单,根本不需要例如射孔枪、封隔器等便能完成固井、完井操作,节省了物资,有效降低了建井成本。

47.以上仅为本发明的优选实施方式,但本发明保护范围并不局限于此,任何本领域的技术人员在本发明公开的技术范围内,可容易地进行改变或变化,而这种改变或变化都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。