1.本发明涉及非煤采矿技术领域,尤其是涉及一种基于智能掘进机的厚大矿 体非爆采矿方法。

背景技术:

2.金属矿山仍普遍采用传统钻爆法开采,存在安全条件差、作业环节分散不 连续等问题,不利于实现自动化、智能化。尤其针对不稳固厚大矿体开采,由 于矿体软弱破碎,允许的暴露时间短、暴露面积小,更加面临机械化和智能化 程度低、采矿效率低、生产能力受限、生产成本高、安全性差等问题。

3.为了适应新形势下国家及各级政府对安全生产等相关政策的要求,同时也 为了提升企业自身的经济效益,传统的开采工艺急需改进。悬臂式掘进机在煤 矿开采应用较为普遍,具有围岩破坏小、断面成型质量好、超欠挖可控、效率 高、安全性高、人员需求少等特点,近年来掘进机截割矿岩硬度较以往有大幅 度地提高,但由于目前采矿工艺的限制尚无法用智能掘进机对软破厚大非煤矿 体进行开采,因此如何利用智能掘进机对软破厚大矿体进行智能、安全、高效、 非爆连续开采是目前需要解决的问题。

技术实现要素:

4.本发明所要解决的技术问题是针对现有采矿工艺的不足,提供一种基于智 能掘进机的厚大矿体非爆采矿方法。

5.本发明实施例提供的一种基于智能掘进机的厚大矿体非爆采矿方法,包括 如下步骤:

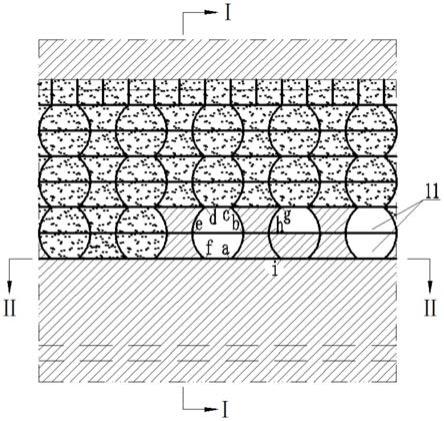

6.a、将矿体沿走向划分为多个盘区,盘区在竖向上设多个分段,每个分段内 设多个分层,每个分层分为若干个垂直矿体走向的回采进路(11);以上下相邻 两层为一组,每组由上至下进行回采和充填,对于同层而言每间隔一个回采进 路位置进行一路回采;

7.b、同层相邻两回采进路断面按照正类梯形与倒类梯形交错排序,上下相邻 两层按照正类梯形对应倒类梯形布置,所述正类梯形及倒类梯形是指两等腰为 弧线的梯形;

8.c、在上层每间隔一个回采进路位置进行一路回采,然后回采下层对应于上 层采空区的位置,上层一个回采进路的采空区与下层一个相应回采进路的采空 区共同作为一个充填单元,立即进行充填,然后隔一个回采进路位置再回采下 一路,形成又一个充填单元,立即进行充填;

9.d、按照步骤c的回采方式返回上层回采,再回采下层对应上层采空区的位 置,形成充填单元后,立即充填,直至本组回采充填完毕,再进行下一组的回 采。

10.进一步,所述步骤a中:每个分段内设3~4个分层。每个分段高度为15~20m。 每个盘区长42~112m,宽为矿体厚度;当矿体水平厚度大于80m时,则沿矿体厚 度方向划分为2个及2个以上盘区,中间增加脉内沿脉巷。

11.进一步,所述类梯形短底边宽为3~4m、长底边宽6~8m、高3~4m。

12.进一步,所述充填包括准备工作完成后,连接充填管道,进行充填,要求 充填体接顶完全,充填体28天强度达到3mpa以上。所述准备工作包括采场清 理、平场、钢筋网铺设、砌筑充填挡墙、架设下盘充填回风井(12)和上盘人 行回风井(15)、铺设充填管道。

13.为了确保开采过程中除尘通风良好,回采时采用除尘通风系统,且该系统 为长压短抽风幕式除尘系统。

14.本发明与现有采矿工艺相比,提出了一种结构新颖、回采顺序与开采方式 独特的基于智能掘进机的厚大矿体非爆采矿方法,将矿体沿走向划分为多个盘 区,盘区在竖向上设多个分段,每个分段内设多个分层,每个分层分为若干个 垂直矿体走向的回采进路,合理的回采区域划分有利于掘进机等全套无轨采装 运设备发挥其机动灵活性的特点,提高生产效率。断面类梯形回采进路适合掘 进机截割落矿,能提高生产效率,已回采完的上分层采空区为下分层回采进路 截割提供了多的自由面,且易形成贯穿风流,避免独头通风;大断面凸腰曲线 形和凹腰曲线形充填单元能提高一次充填量和充填效率,充填结构强度高,缓 冲性能好,顶底板及边帮矿岩受力条件好,不易垮落;水平方向掘进时每间隔 一个回采进路位置进行掘进,使得整个回采过程很安全,加之上下相邻分层回 采进路掘进完后,及时采用全尾砂胶结充填,形成有利于充填体整体稳定性的 空间结构。试验证明这种采矿方法完全能够使用智能掘进机对软破厚大矿体进 行非爆采矿,具有机械化和智能化程度高,资源贫化损失率低,开采安全性高, 生产能力大等显著优点,开创了软破厚大矿体资源安全、高效、低成本强化开 采的先例,填补了悬臂式掘进机在软弱破碎厚大矿体中各采准切割工程、回采 工艺相互匹配的技术空白,真正做到了“机械化换人、自动化减人、智能化无 人”,从源头上解决了现有金属资源开发模式存在的问题,革新了金属矿山生产 模式。

附图说明

15.图1为本发明沿矿体走向剖面图(主视图);

16.图2为图1中

ⅰ‑ⅰ

方向剖面图;

17.图3为图1中

ⅱ‑ⅱ

方向剖面图。

18.图标:1

‑

斜坡道;2

‑

分段联络道;3

‑

分段平巷;4

‑

下分层联络道;5

‑

溜矿 井;6

‑

溜井联络道;7

‑

上分层联络道;8

‑

本分层联络道;9

‑

下盘脉内沿脉巷;10

‑

胶结充填体;11

‑

回采进路;12

‑

下盘充填回风井;13

‑

悬臂式掘进机;14

‑

上 盘脉内沿脉巷;15

‑

上盘人行回风井。

具体实施方式

19.下面将结合实施例对本发明的技术方案进行清楚、完整地描述。

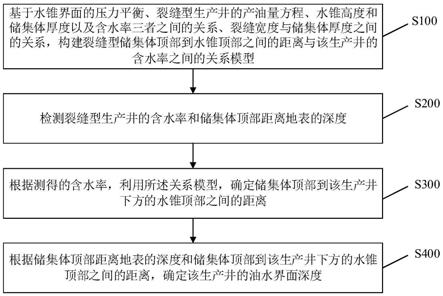

20.如图1

‑

图3所示,本发明实施例提供的基于智能掘进机的厚大矿体非爆采 矿方法,所述方法适用于20m厚度及以上的软弱破碎、不稳固、高价值硬岩矿 体开采,为机械采矿提供了新的思路。

21.本发明实施例提供的基于智能掘进机的厚大矿体非爆采矿方法,所述方法 包括:将厚大矿体沿走向划分为多个盘区,盘区在竖向上设多个分段,分段内 设多个分层,每层分为若干个垂直走向的回采进路11。

22.每个盘区长42~112m,宽为矿体厚度,盘区间不留间柱;当矿体水平厚度大 于80m

时,则沿矿体厚度方向划分为2个及2个以上盘区,中间增加1条脉内 沿脉巷,避免因为回采进路过长导致存在通风、冒顶等安全隐患。

23.中段高度为50m,中段内划分3个分段,分段高度为15~20m,分段及中段 间不留矿柱,每个分段服务3~4个分层,分层高度为3~4m。

24.采准斜坡道及分段平巷布置在矿体下盘脉外,从采准斜坡道1向矿体掘进 分段联络道2与各分段平巷3连通,采准斜坡道和分段联络道坡度小于20%。从 分段平巷3向矿体掘进分层联络道,分层联络道坡度小于12%,上分层、本分层 和下分层联络道在水平方向上独立错位布置,即上下分层联络道不重叠,以实 现转层回采,分层联络道与下盘脉内沿脉巷9连通,从下盘脉内沿脉巷9垂直 矿体走向掘进回采进路11至采场上盘边界。上盘脉内沿脉巷14与凸曲线正类 梯形回采进路11、凹曲线倒类梯形回采进路11连通,上盘人行回风井15布置 在上盘脉内沿脉巷14的中部。下盘充填回风井12布置在下盘脉内沿脉巷9的 中部。溜矿井5布置在矿体下盘脉外,通过溜井联络道6与分段平巷3连通。 下盘脉内沿脉巷9每层都布置,上盘脉内沿脉巷14只在凸曲线正类梯形和凹曲 线倒类梯形回采进路11层布置。上述工程交岔处设置的转弯半径满足悬臂式掘 进机和卡车顺利通行。

25.同层相邻两回采进路断面按照正类梯形与倒类梯形交错排序,上下相邻两 层按照正类梯形对应倒类梯形布置,所述正类梯形及倒类梯形是指两等腰为弧 线的梯形。正类梯形的弧形腰与倒类梯形的弧形腰为凸凹互补的弧形,上分层 水平方向回采进路11断面正类梯形bcde为外凸弧形腰,倒类梯形bcgh为内凹 弧形腰,对应下分层水平方向同位置的回采进路11倒类梯形abef为外凸弧形 腰,正类梯形abhi为内凹弧形腰。

26.同层水平方向掘进时每间隔一个回采进路11位置进行一路回采,采用隔一 采一的回采方式,自上盘向下盘退采;竖直方向以上下相邻两层为一组,每组 由上至下进行回采和充填,首先在上层每间隔一个回采进路位置进行一路回采, 即先掘进上分层凸弧形腰的正类梯形bcde或凹弧形腰的倒类梯形bcgh回采进 路11;然后回采下层对应于上层采空区的位置,即掘进下分层对应位置的凸弧 形腰的倒类梯形abef或凹弧形腰的正类梯形abhi回采进路11,最终上层一个 回采进路的采空区与下层一个相应回采进路的采空区形成一个大断面凸腰曲线 形abcdef或大断面凹腰曲线形abcghi充填单元,立即采用全尾砂胶结充填。 按照同样的回采方式返回上层回采,再回采下层对应上层采空区的位置,形成 充填单元后,立即充填,直至本组回采充填完毕,再进行下一组的回采。

27.第一个分层没有人工假顶保护,设计矩形回采进路11断面宽3~4m、高3~4m, 顶板采取短掘短支,特别是矿岩破碎处,采用一掘一支,整体根据稳固性情况 采用锚杆、筋条、喷浆、挂网喷浆等方式及时支护;以后各分层垂直于矿体走 向方向的类梯形回采进路短底边宽为3~4m、长底边宽6~8m、高3~4m,在钢筋网 与混凝土层组成的人工假顶下施工作业,上部大断面凸腰曲线形或凹腰曲线形 充填单元的人工混凝土假底将作为下部对应位置的类梯形回采进路11的顶板, 原则上不需要进行支护,但在矿岩接触带、人工假顶与矿岩交界处等可能存在 高应力集中的区域应加强支护。

28.建立基于大数据的集成在线监测平台,借助5g通讯传输网络,将各掘进机 的各传感器监测数据信息和井下视频信息传输至地表监测平台,实现对粉尘、 顶板、水、冲击地压、地温等灾害监测预警;建立基于大数据的远程遥控智能 操作系统,地表控制井下生产,实现掘进机可视化远程无人操作,能有效躲避 灾害事故;同时实时将工况等信息上传至共

享网,构建智能化专家库,经服务 器算法自学习自适应训练,使掘进机根据矿岩硬度智能同步调整截割臂摆速和 截割头转速等,实现智能化截割。

29.掘进机后配套能力强,配套两台卡车进行连续交替出矿,可实现一次性装 运,提升运输效率,铲板收料,运输机转载后直接装料于运输卡车上,避免物 料二次落地,取消二次装料对工艺及相关人员设备的需求,解决二次扬尘问题, 简化作业流程,提高掘进效率。卡车依次沿回采进路11、分层联络道8、分段 平巷3、溜井联络道6将矿石运至溜矿井5。

30.掘进上分层凸曲线正类梯形或凹曲线倒类梯形回采进路11时,新鲜风流经 分段平巷3和分层联络道8进入回采进路工作面,污风由下盘充填回风井12排 至上中段回风巷道。掘进下分层凸曲线倒类梯形或凹曲线正类梯形回采进路11 时,新鲜风流经分段平巷3和分层联络道8进入回采进路工作面,污风依次经 上分层已回采完的类梯形采空区、上盘脉内沿脉巷14、上盘人行回风井15排至 上中段回风巷道。

31.回采进路11掘进机作业时,应用长压短抽风幕式除尘系统和掘进机环形外 喷雾装置实现高效通风除尘。长压短抽高效通风除尘系统主要由湿式过滤除尘 器、矩形负压风筒、机面集尘装置、整流风筒、附壁风筒以及连接管路等组成。 掘进机环形外喷雾装置安装在掘进机悬臂上,布置有若干水平朝向垂直和迎头 喷嘴。在悬臂及截割头周围形成环形密实雾流,有效包裹截割头,覆盖产尘区 域,形成自后向前运移的风流流场,将含尘气流控制在工作面迎头,使大部分 粉尘被水雾捕集,经过除尘系统的净化后排入巷道后方,实现高效控尘降尘。

32.通过采取高压开关柜—变压器—高压馈电开关—悬臂式掘进机的供电路径 为掘进机提供动力。

33.每个大断面凸腰曲线形或凹腰曲线形采空区形成后,进行充填准备,包括 采场清理、平场、钢筋网铺设、砌筑充填挡墙、架设下盘充填回风井12和上盘 人行回风井15、铺设充填管道等。准备工作完成后,连接充填管道,进行充填, 要求充填体接顶完全,充填体28天强度达到3mpa以上。

34.人工假顶构筑:大断面凸腰曲线形或凹腰曲线形充填单元底板用0.1m~ 0.3m厚的碎矿石填平。底筋网由φ18mm螺纹钢主筋(横筋)和φ12mm副筋(纵 筋)构成,主筋在下,副筋在上,主、副筋相交处采用铁丝捆扎牢固,网度为 40cm

×

40cm,紧邻上下盘处要在岩帮上打入锚杆或螺纹钢,与钢筋网焊接。底 筋网距采场底板0.3m。并用粗钢筋将金属网与上分层金属网吊挂连接,吊筋为 φ12mm,在充填单元长度上2根/1.5m。首分层需要在有吊筋的巷道顶板上打锚 杆,并将吊筋缠绕或焊接在锚杆上。且二步骤采场铺钢筋网时,沿进路方向, 每隔1m采用φ15mm螺纹钢将钢筋网与一步骤充填体连接起来,使一步骤充填 单元和二步骤充填单元形成一个整体,提高假顶的稳定性。

35.充填隔墙架设在充填单元开口处,且尽可能靠外,以免加宽联络道的宽度, 造成联络道不安全。充填隔墙为空心砖挡修筑而成,挡墙厚度约80cm(若采用 红砖挡墙砌筑时,厚约60cm),要求构筑牢固,挡墙表面用c20喷砼支护(支护 厚度为d=50mm),在岩帮的接触处密封要严实,以防漏浆。在挡墙上部最高处位 置,留一个适当开口,以利于充填时观察和排水、排气。

36.下盘充填回风井12和上盘人行回风井15采用钢模焊接而成,钢模厚度10mm, 直径1.5m,每节高度1.0m左右。要求上下钢模吻合,焊接严密,钢模四周扎四 层麻布,以防漏砂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。