1.本发明涉及石油天然气勘探与开发技术领域,具体而言,涉及一种油田火驱产出气的处理方法。

背景技术:

2.火烧油层是一种用电或化学的方法使油层温度达到原油燃点,并向油层注入空气或氧气使油层原油持续燃烧的采油方法。火驱过程伴随着复杂的传热、传质过程和物理化学变化,具有蒸汽驱、热水驱和烟道气驱等多种开采机理,现已成为注蒸汽开发后期稠油油藏最具潜力的接替开发方式。

3.在开展火驱点火前,需要进行前期蒸汽吞吐,该流程地层稠油与注入水蒸气发生裂解及氧化反应,采出液温度为20℃至40℃;同时会产生一定质量的气体,此阶段产生的气体以烷烃为主,甲烷>90%,硫化氢含量较低。随着火驱的进行,稠油、地层矿物与注入空气燃烧将会产生大量的气体,产出气甲烷含量<10%、氮气含量约为50%至80%、二氧化碳含量占10%至20%、氧气占1%至2%,硫化氢含量100mg/m3至1000mg/m3,部分井氢气含量高于5%不等。由于产出其中混有硫化氢、一氧化碳等有毒有害气体,直接排放将污染环境,产出气中还存在甲烷、氢气等具有回收利用价值的气体,将产出气进行回收处理将会产生额外经济效益,但是有利于环境保护。

4.目前常用的火驱产出气处理方式有化学吸收法、变压吸附法、膜分离法和低温分离法。化学吸收法通过与溶剂发生化学反应来实现的分离并借助其逆反应进行溶剂再生;变压吸附法利用吸附剂对于同一种气体在不同压力下的不同吸附量实现对气体的分离;膜分离技术依靠不同气体对不同薄膜材料的渗透率差异实现气体的分离;低温分离则利用气体不同组分的露点不同实现液化分离。对于目前常用的油田火驱产出气分离方式,在工程应用上都有一定的局限性:化学吸收法存在设备投资大、能耗高等问题;变压吸附法与膜分离法存在处理量小、材料易失活等特点;低温分离法具有后处理工艺复杂、能耗高等缺陷。传统的产出气处理装置方法单一,通常需要经过回收、干燥、提纯和液化等工艺技术处理油田驱产出气,可以回收一定量的轻烃和天然气,但投资较大,成本较高,并不适用于油田驱产出气回注的处置要求。

5.由上可知,现有技术中存在油田火驱产出气回收利用率低的问题。

技术实现要素:

6.本发明的主要目的在于提供了一种油田火驱产出气的处理方法,以解决现有技术中油田火驱产出气回收利用率低的问题。

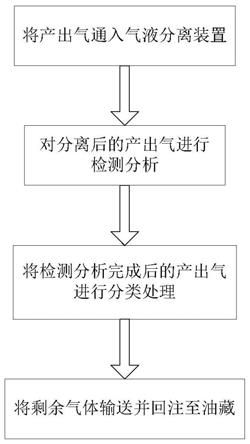

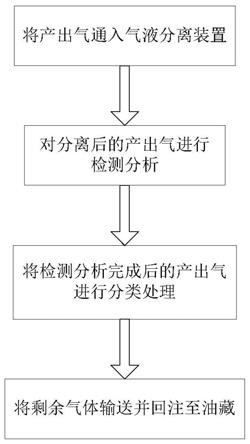

7.为了实现上述目的,本发明提供了一种油田火驱产出气的处理方法,处理方法包括:将产出气通入气液分离装置;对分离后的产出气进行检测分析;将检测分析完成后的产出气进行分类处理;将剩余气体输送并回注至油藏。

8.进一步地,对分离后的产出气进行检测分析之前需要对产出气进行除湿除尘。

9.进一步地,将检测分析完成后的产出气进行分类处理包括对甲烷进行收集,对甲烷进行收集的步骤包括:步骤s10:当产出气中的甲烷的含量高于40%,将产出气通入变压吸附装置内进行除硫;步骤s20:将产出气通入除湿装置内进行除湿;步骤s30:将除湿完成后的甲烷进行提纯;步骤s40:将提纯后的甲烷回收至甲烷储集罐内。

10.进一步地,将检测分析完成后的产出气进行分类收集包括对氢气进行收集,对氢气进行收集的步骤包括:步骤s100:当产出气中的氢气的含量高于10%,将产出气通入氢气分子膜进行过滤;步骤s200:将过滤完成的产出气通入除湿装置内进行除湿;步骤s300:将除湿完成后的氢气进行提纯;步骤s400:将提纯后的氢气回收至氢气储集罐内。

11.进一步地,将检测分析完成后的产出气进行分类处理包括直接回注,直接回注的步骤包括:当产出气中的二氧化碳的含量高于10%,甲烷、氢气、氧气的含量均低于5%时,将产出气直接回注至油藏。

12.进一步地,将产出气通入气液分离装置包括:将分离的产出液流入集油管线。

13.进一步地,气液分离装置的容积大于1000l。

14.进一步地,气液分离装置为二级分离。

15.进一步地,对分离后的产出气进行检测分析之前需要对产出气进行稳压处理,以保证压力维持在0.2mpa。

16.进一步地,将剩余气体输送并回注至油藏包括:对剩余气体进行增压处理。

17.应用本发明的技术方案,通过气液分离装置将油田火驱产出气分离,并对分离后的产出气进行检测分析,根据分析结果对产出气进行分类处理,从而将产出气中的甲烷、氢气等分别进行回收提纯,提高了产出气的利用率并减小了环境污染,将剩余气体输送并回注至油藏,提高了油藏的采收率,改善油田开发效果,实现了油田火驱产出气的重复利用。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

19.图1示出了本发明的一个实施例中的油田火驱产出气的处理方法的流程图;以及

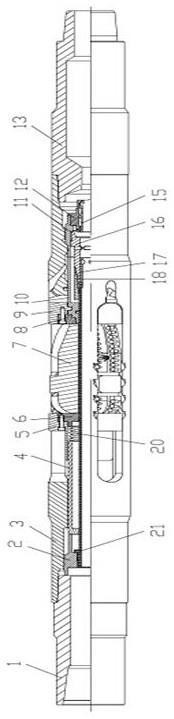

20.图2示出了本发明的一个实施例中的油田火驱产出气的处理装置的结构示意图。

21.其中,上述附图包括以下附图标记:

22.10、火驱生产井;20、一级气液分离装置;30、二级气液分离装置;40、气体在线分析装置;50、氢气分子膜;60、变压吸附装置;70、氢气储集罐;80、甲烷储集罐;90、增压装置;100、气体回注井。

具体实施方式

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

24.需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

25.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言的,或者是针对部件本身在竖直、垂直或重力方向上而言的;同样

地,为便于理解和描述,“内、外”是指相对于各部件本身的轮廓的内、外,但上述方位词并不用于限制本发明。

26.显然,上述所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

27.为了解决现有技术中油田火驱产出气回收利用率低的问题,本发明提供了一种油田火驱产出气的处理方法。

28.如图1所示,油田火驱产出气的处理方法包括:将产出气通入气液分离装置;对分离后的产出气进行检测分析;将检测分析完成后的产出气进行分类处理;将剩余气体输送并回注至油藏。

29.通过气液分离装置将油田火驱产出气分离,并对分离后的产出气进行检测分析,根据分析结果对产出气进行分类处理,从而将产出气中的甲烷、氢气等分别进行回收提纯,提高了产出气的利用率并减小了环境污染,将剩余气体输送并回注至油藏,提高了油藏的采收率,改善油田开发效果,实现了油田火驱产出气的重复利用。

30.在本实施例中,将剩余气体输送并回注至油藏包括:对剩余气体进行增压处理。具体的,通过增压装置90对剩余气体进行增压。通过对剩余气体进行增压处理,为剩余气体提供回注至油藏的动力,使得回注效果更好。

31.如图2所示,油田火驱产出气由火驱生产井10首先进入气液分离装置进行气液分离,分离后的产出气通过气体在线分析装置40进行检测分析,然后根据分析结果进行分类处理,并将产出气分为三类。第一类产出气进入变压吸附装置60进行处理,第二类产出气进入氢气分子膜50进行处理,第三类产出气则直接通过增压装置90回注至气体回注井100,最后,将剩余气体通过增压装置90回注至气体回注井100,并最终回注至油藏。

32.具体的,本实施例中的增压装置90为增压泵。

33.具体的,在将产出气通入气液分离装置的步骤中包括:将分离的产出液流入集油管线。这样使得分离的产出液中的原油得到采集,提高了原油采收率,且防止产出液进入后续装置影响产出气的回收利用。

34.如图2所示,气液分离装置为二级分离,具体的,气液分离装置包括一级气液分离装置20和二级气液分离装置30。通过二级分离,使得由火驱生产井10产出的产出气能够更彻底地进行气液分离,既使得产出液得到最大限度的分离和采集,提高了采收率,防止资源浪费,又防止产出液进入后续的装置影响产出气的回收利用。

35.在本实施例中,一级气液分离装置20和二级气液分离装置30的容积均大于1000l。这样气液分离装置具有足够大的容量,使得气液分离的效果更好。

36.在本实施例中,对分离后的产出气进行检测分析之前需要对产出气进行除湿除尘。通过对产出气进行除湿除尘处理,保证了气体在线分析装置40的气体分析数据的准确性,同时也能减小产出气对气体在线分析装置40的损害。

37.需要说明的是,本实施例中的气体在线分析装置40具有检测二氧化碳、氧气、硫化氢、氢气、一氧化碳、氮气、甲烷等七种气体组分的功能。

38.在本实施例中,由于产出气的压力不稳定,对分离后的产出气进行检测分析之前需要对产出气进行稳压处理,以保证压力维持在0.2mpa。产出气的压力的稳定也保证了气

体在线分析装置40的气体分析数据的准确性。

39.在本实施例中,将检测分析完成后的产出气进行分类处理包括对甲烷进行收集。对甲烷进行收集的步骤包括:步骤s10:当产出气中的甲烷的含量高于40%,将产出气通入变压吸附装置60内进行除硫;步骤s20:将产出气通入除湿装置(图中未示出)内进行除湿;步骤s30:将除湿完成后的甲烷进行提纯;步骤s40:将提纯后的甲烷回收至甲烷储集罐80内。通过对产出气进行分类处理,从而将产出气中的甲烷进行收集与提纯,使得产出气中的甲烷得到回收利用,避免了资源浪费,也防止甲烷对环境造成污染。另外,通过对产出气进行除硫处理,减小了产出气对运输管线的腐蚀,提高了产出气的运输管线的寿命。

40.在本实施例中,将检测分析完成后的产出气进行分类收集包括对氢气进行收集。对氢气进行收集的步骤包括:步骤s100:当产出气中的氢气的含量高于10%,将产出气通入氢气分子膜50进行过滤;步骤s200:将过滤完成的产出气通入除湿装置内进行除湿;步骤s300:将除湿完成后的氢气进行提纯;步骤s400:将提纯后的氢气回收至氢气储集罐70内。通过对产出气进行分类处理,从而将产出气中的氢气进行收集与提纯,使得产出气中的氢气得到回收利用,避免了资源浪费。

41.具体的,本实施例中的氢气分子膜50由聚合材料制成。

42.在本实施例中,将检测分析完成后的产出气进行分类处理包括直接回注。直接回注的步骤包括:当产出气中的二氧化碳的含量高于10%,甲烷、氢气、氧气的含量均低于5%时,将产出气直接回注至油藏。具体的,产出气通过增压装置90回注至气体回注井100,并最终回注至油藏。

43.在一个具体的实施例中,油田的火驱生产井10的产出物为油、气、水三相混合物,产出物为泡沫油状,产液量约为20吨/天,其中含水80%左右。产出物经过气液分离装置,利用物理沉降及旋流原理将产出物中的气相和液相进行二级分离。

44.在进行气液分离后,对产出气进行检测分析,根据气体分析的结果自动转入下一个流程。在一个时间段内,产出气组分检测结果为二氧化碳含量12.4%,氧气含量0.2%,一氧化碳含量0%,氮气含量82.2%,硫化氢含量10ppm,甲烷含量3.7%,氢气含量1.5%。从气体检测结果看出为第三类产出气,需要进行直接回注。将产出气通过增压装置90回注至气体回注井100,并最终回注至油藏。

45.在另一个时间段内,产出气组分检测结果为二氧化碳含量9.3%,氧气含量0.3%,一氧化碳含量0%,氮气含量65.2%,硫化氢含量8ppm,甲烷含量3.7%,氢气含量21.5%。从气体检测结果看出为第二类产出气,需要对氢气进行收集。将产出气通入氢气分子膜50进行过滤,将过滤完成的产出气通入除湿装置内进行除湿,将除湿完成后的氢气进行提纯,最后将提纯后的氢气回收至氢气储集罐70内。

46.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:通过气液分离装置将油田火驱产出气分离,并对分离后的产出气进行检测分析,根据分析结果对产出气进行分类处理,从而将产出气中的甲烷、氢气等分别进行回收提纯,提高了产出气的利用率并减小了环境污染,将剩余气体输送并回注至油藏,提高了油藏的采收率,改善油田开发效果,实现了油田火驱产出气的重复利用。

47.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式

也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

48.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

49.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。