1.本实用新型属于固态脱硝剂的脱硝装置技术领域,具体涉及一种气体输送分料器。

背景技术:

2.现有技术中常见的两种干法脱硝工艺为有选择性催化还原技术(scr)和选择性非催化还原技术(sncr)。上述两者通常均是将脱硝剂通过管道输送,从主管道分料至若干个支管路,然后通过支管路喷射至锅炉中,通过脱硝剂将nox还原成无害的n2和h2o。

3.然而,在进行管道分料时,由于分料器内部结构存在死角,经常发生堵料,导致脱硝无法正常进行,因此降低了脱硝效率及生产效率。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供一种气体输送分料器,可广泛用于工业中的气物输送,彻底解决物料在分料器内发生堵料的问题,从而提高物料输送效率及生产效率。

5.为了达到以上目的,本实用新型采取以下技术方案:

6.一种气体输送分料器,包括分料器主体,所述分料器主体顶部设置进料口,所述进料口由上至下呈收缩状,所述分料器主体包括分隔尖体,所述分隔尖体设置有顶尖和尖棱,所述分隔尖体的顶尖与所述进料口的中心轴线重合,所述进料口下方通过所述分隔尖体分出若干个与所述进料口连通的出料口,所述出料口的底侧均远离所述进料口的中心轴线倾斜设置,所述每个出料口在分料器主体侧面均设置有对应的调节控制阀。

7.进一步地,所述调节控制阀包括设置于所述分料器主体侧面的螺纹孔和配合于所述螺纹孔内的调节栓,所述调节栓用以调节进入对应出料口的物料。

8.进一步地,10

°

<α≤45

°

,所述进料口的侧壁所在的直线与进料口的中心轴线形成角度为α;135

°

<β≤165

°

,所述分隔尖体的侧面与所述进料口的中心轴线形成角度为β。

9.进一步地,所述分料器主体为圆台状。

10.进一步地,所述分料器主体为表面光滑的金属材质,其中以不锈钢材质为宜。

11.有益效果:本实用新型中进料口和多个出料口在之间对应的连通处均为尖棱和顶尖,在进行分料的时候无死角,没有堵料着落之处,而且物料都是冲刷状态,物料不会产生掉头,因此彻底解决了堵料的发生;进料口呈收缩状,让物料更为集中,引导分流,使得分料更精准,物料在分隔尖体处交叉冲刷,避免了堵料,同时,进料口的收缩还有利于通过调节控制阀精确地调节相应各个出料口的出料。

12.本实用新型所述分料器内没有物料滞留和掉头,没有截留面和拥堵面,物料全部自进料口被分到对应的出料口内冲刷而出,因此,进料口的整个横截面均为有效的分料通道,各个出料口的横截面亦均为有效的分料通道,大大提高了分料器内空间的利用率,同时大大提高了分料的效率。

附图说明

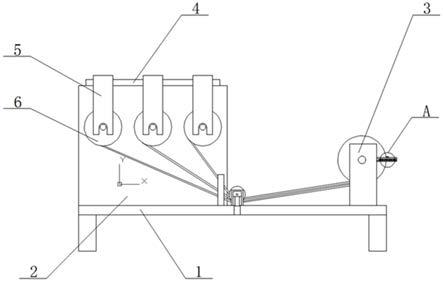

13.图1为气体输送分料器的配合结构剖面示意图;

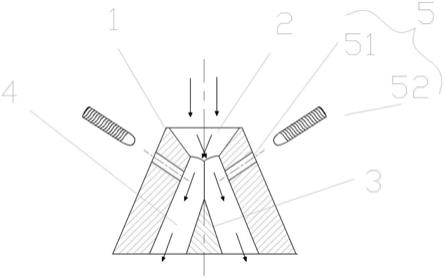

14.图2为气体输送分料器进口的俯视结构示意图;

15.图3为α和β的角度示意图;

16.图中,分料器主体1,进料口2,分隔尖体3,顶尖31,尖棱32,出料口4,调节控制阀5,螺纹孔51,调节栓52。

具体实施方式

17.本实用新型可广泛地用于工业生产中气物输送的各种情形,下面列举固态高分子脱硝剂的具体实施例并结合附图对本实用新型作进一步详细说明。

18.图1至图3出示了一种固态高分子脱硝剂的气体输送分料器,包括分料器主体1,所述分料器主体1顶部设置进料口2,所述进料口2由上至下呈收缩状,所述分料器主体1包括分隔尖体3,如图2所示,所述分隔尖体3设置有顶尖31和尖棱32,所述分隔尖体3的顶尖31与所述进料口2的中心轴线重合,所述进料口2下方通过所述分隔尖体3分出若干个与所述进料口2连通的出料口4,所述出料口4的底侧均远离所述进料口2的中心轴线倾斜设置,所述每个出料口4在分料器主体1侧面均设置有对应的调节控制阀5。

19.所述调节控制阀5包括设置于所述分料器主体1侧面的螺纹孔51和配合于所述螺纹孔51内的调节栓52,所述调节栓52用以调节进入对应出料口4的固态脱硝剂。当调节栓52头端一侧进入对应出料口4内越多,则对进入其内的固态脱硝剂越少,尾端可设置为内六角,由此,可以做到根据需要设定不同的支管路物料输送量。

20.如图3所示,10

°

<α≤45

°

,所述进料口2的侧壁所在的直线与进料口2的中心轴线形成角度为α;135

°

<β≤165

°

,所述出料口4内的分隔尖体3侧面母线与所述进料口2的中心轴线形成角度为β。α的大小决定了进料口2收缩的程度,若α过小,则收缩态势不明显,过大则会使进料口2底侧拥堵;β的大小决定了出料口的倾斜角度,同时,β过小,则顶尖31不够突出,且分隔尖体3的侧面过于平坦,不利于固态脱硝剂的冲刷,过大则会使限制出料口4的数量,另外,分隔尖体3过于单薄,影响其使用寿命。

21.具体地,本实用新型可实现“一分多”,本实施例中分为三个出料口4,可以分为多个出料口,本实施例在此不作限制。分料器主体1为可加工出光滑表面的金属材质,其中以不锈钢材质为宜,进料口2顶部与管道可焊接连接。所述进料口2和出料口4可以通过车床车孔加工,其内侧均为光滑的表面,所述出料口4的底侧还可车出连接孔,连接孔内设螺纹,与分料后的支管路螺纹可拆卸连接。

22.所述分料器主体1为圆台状为宜,其他合适的柱体,椎体或不规则形状,只要内部结构如本实用新型即可。

23.综上所述,本实用新型显而易见的有益效果为:进料口2和多个出料口4在之间对应的连通处均为尖棱32和顶尖31,在进行高压气体输送分料的时候不存在死角,没有堵料着落之处,因此彻底解决了堵料的发生;进料口2呈收缩状,让物料更为集中,引导分流,使得分料更精准,物料在分隔尖体3处交叉冲刷,不会发生堵料;还可通过调节控制阀5调节相应出料口4的出料。

24.本实用新型所述分料器内没有物料滞留和掉头,全部自进料口2被分到对应的出

料口4内冲刷而出,因此,进料口2的整个横截面均为有效的分料通道,各个出料口4的横截面亦均为有效的分料通道,大大提高了分料器内空间的利用率,同时大大提高了分料和物料输送效率。

25.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

技术特征:

1.一种气体输送分料器,其特征在于,包括分料器主体(1),所述分料器主体顶部设置进料口(2),所述进料口(2)由上至下呈收缩状,所述分料器主体包括分隔尖体(3),所述分隔尖体(3)设置有顶尖(31)和尖棱(32),所述分隔尖体(3)的顶尖(31)与所述进料口(2)的中心轴线重合,所述进料口(2)下方通过所述分隔尖体(3)分出若干个与所述进料口(2)连通的出料口(4),所述出料口(4)的底侧均远离所述进料口(2)的中心轴线倾斜设置,所述每个出料口(4)在分料器主体侧面均设置有对应的调节控制阀(5)。2.如权利要求1所述的气体输送分料器,其特征在于,所述调节控制阀(5)包括设置于所述分料器主体侧面的螺纹孔(51)和配合于所述螺纹孔(51)内的调节栓(52),所述调节栓(52)用以调节进入对应出料口(4)的物料。3.如权利要求1所述的气体输送分料器,其特征在于,10

°

<α≤70

°

述进料口(2)的侧壁所在的直线与进料口(2)的中心轴线形成角度为α;135

°

<β≤165

°

,所述分隔尖体(3)的侧面与所述进料口(2)的中心轴线形成角度为β。4.如权利要求1所述的气体输送分料器,其特征在于,所述分料器主体为圆台状。5.如权利要求1所述的气体输送分料器,其特征在于,所述分料器主体为不锈钢材质。

技术总结

本实用新型属于气物输送技术领域,具体涉及一种气体输送分料器,包括分料器主体,所述分料器主体顶部设置进料口,所述进料口由上至下呈收缩状,所述分料器主体包括分隔尖体,所述分隔尖体设置有顶尖和尖棱,所述分隔尖体的顶尖与所述进料口的中心轴线重合,所述进料口下方通过所述分隔尖体分出若干个与所述进料口连通的出料口,所述出料口的底侧均远离所述进料口的中心轴线倾斜设置,所述每个出料口在分料器主体侧面均设置有对应的调节控制阀。本实用新型彻底解决了物料在分料器处发生堵料,从而提高了物料的输送效率及生产效率。从而提高了物料的输送效率及生产效率。从而提高了物料的输送效率及生产效率。

技术研发人员:叶修虎 黄雪萍

受保护的技术使用者:宁夏嘉琪景汇科技有限公司

技术研发日:2021.07.01

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。