1.本发明涉及压缩式垃圾车技术领域,尤其涉及推板背压控制系统及压缩式垃圾车。

背景技术:

2.随着我国经济的快速发展,城市和农村的垃圾产量日益增加,人们对环境保护的意识日益高涨,压缩式垃圾车在垃圾转运机械化进程中不断被赋予更高的期望。

3.为提高压缩式垃圾车装载量,推板油缸使推板产生与滑板的刮爬力相互挤压的背压力,实现对垃圾的双向压缩。驱动推板的推板油缸采用多级油缸,在垃圾压装过程中,推板油缸各级压缩时油缸无杆腔有效截面积变化,导致垃圾压装前期产生的背压力较小,而垃圾压装后期产生的背压力较大。这造成垃圾压实密度不均匀,产生箱体前端垃圾压不实,后端垃圾压太实的“前松后紧”缺陷问题。

4.由于垃圾压装后期产生的背压力较大,且箱体壁面与前期已压进箱体内的垃圾产生摩擦阻力,导致后期压装时压装装置需要比前期提供更大的刮爬力,甚至产生后期爬不动的缺陷问题。

技术实现要素:

5.为此,需要提供推板背压控制系统及压缩式垃圾车,解决背景技术所提出的问题。

6.为实现上述目的,本实施例提供推板背压控制系统,包括控制回路、推板油缸和滑板油缸;

7.所述推板油缸内部的活塞将推板油缸内分成第一推板油腔和第二推板油腔,所述滑板油缸内部的活塞将滑板油缸内分成第一滑板油腔和第二滑板油腔;

8.所述控制回路包括进油管路、回油管路、第一支路、第二支路,所述第一支路设置第一溢流阀,所述第二支路设置第二溢流阀和电磁阀,所述第一支路的一端与所述第二支路的一端均通过所述进油管路连接所述第二推板油腔,所述第一支路的另一端与所述第二支路的另一端均通过所述回油管路连接所述第一滑板油腔,所述第一推板油腔与所述第二滑板油腔分别用于连接油源。

9.进一步地,所述控制系统还包括推板和滑板;

10.所述推板与所述滑板正对设置,所述推板设置在所述推板油缸上,所述推板油缸用于带动推板移动,所述滑板设置在所述滑板油缸上,所述滑板油缸用于带动滑板移动。

11.进一步地,所述控制系统还包括箱体和装料斗;

12.所述箱体与所述装料斗相铰接,当装料斗沿着铰接部位转动并贴合到箱体的一侧敞口上时,装料斗盖住箱体的一侧敞口;

13.所述推板与所述推板油缸均设置在所述箱体内,所述推板油缸用于推动推板沿着箱体的长度方向往复运动,所述箱体的长度方向平行于箱体的另一侧到箱体的一侧敞口的方向;

14.所述滑板与所述滑板油缸均设置在所述装料斗内,所述滑板倾斜于所述箱体的长度方向设置,所述滑板油缸用于推动滑板沿着箱体的长度方向往复运动。

15.进一步地,所述推板设置第一壁和第二壁;

16.所述第一壁与所述第二壁相连接,所述第一壁与所述第二壁倾斜设置,所述推板油缸连接所述第二壁。

17.进一步地,所述控制系统还包括刮板和刮板油缸;

18.所述刮板与所述滑板的端部相铰接,所述刮板油缸设置在所述滑板上,所述刮板油缸用于驱动刮板以铰接部位转动。

19.进一步地,所述第二支路为多个,每个所述第二支路上的第二溢流阀的溢流压力值不同,推板背压控制系统还包括多组的感应装置;

20.所述感应装置的数量与所述第二支路的数量相同,每组的感应装置包括感应元件和感应物,所述推板油缸还包括多级滑动套接的缸筒,所述缸筒通过所述推板油缸的活塞杆实现伸缩;

21.每个所述感应元件均设置在所述推板油缸的活塞杆上,每个所述感应物分别设置在所述推板油缸的缸筒外壁上。

22.进一步地,还包括控制单元;

23.所述控制单元连接所述感应元件与每个所述电磁阀,当感应元件感应到感应物时,感应元件将感应信号发送给控制单元,控制单元通过所述电磁阀来控制第二支路的导通或者断开。

24.进一步地,所述第一溢流阀的溢流压力值大于所述第二溢流阀的溢流压力值。

25.进一步地,还包括泵;

26.所述泵位于推板油缸与油源之间、滑板油缸与油源之间。

27.为实现上述目的,本实施例还提供压缩式垃圾车,包括如上述任意一项实施例所述的推板背压控制系统。

28.区别于现有技术,上述技术方案控制回路通过电磁阀来控制第二溢流阀所在的油路的连通或者断开,可实现不同背压溢流压力值之间互相切换,进而实现推板多级背压变换控制,以此来解决背压动力单一与效果不佳的问题。

附图说明

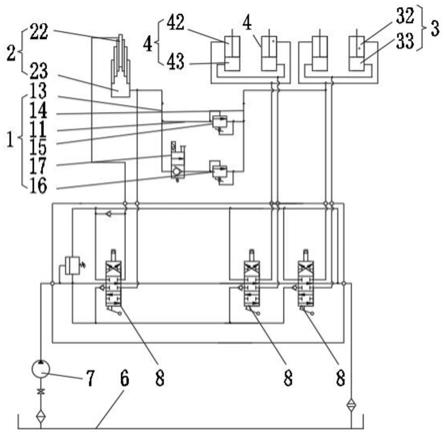

29.图1为本实施例中控制回路、推板油缸、滑板油缸和刮板油缸的结构示意图;

30.图2为本实施例中具有1条第二支路的控制回路的结构示意图;

31.图3为本实施例中具有2条第二支路的控制回路的结构示意图;

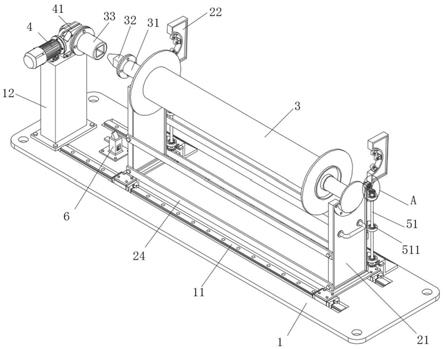

32.图4为本实施例中压缩式垃圾车的结构示意图之一;

33.图5为本实施例中压缩式垃圾车的结构示意图之二;

34.图6为本实施例中推板油缸、感应元件和感应物的结构示意图之一;

35.图7为本实施例中推板油缸、感应元件和感应物的结构示意图之二;

36.图8为本实施例中信息获取模块和动作执行模块的结构示意图。

37.附图标记说明:

38.1、控制回路;

39.11、第一支路;12、第二支路;13、进油管路;14、回油管路;

40.15、第一溢流阀;16、第二溢流阀;17、电磁阀;

41.2、推板油缸;

42.21、推板;211、第一壁;212、第二壁;

43.22、第一推板油腔;23、第二推板油腔;24、缸筒;25、活塞杆;

44.3、滑板油缸;

45.31、滑板;32、第一滑板油腔;33、第二滑板油腔;

46.4、刮板油缸;

47.41、刮板;

48.5、感应元件;

49.51、感应物;

50.6、油源;

51.7、泵;

52.8、换向阀;

53.9、压缩式垃圾车;

54.91、箱体;92、装料斗;93、垃圾;

55.100、信息获取模块;

56.101、第一信息获取单元单体;102、第二信息获取单元单体;

57.103、第三信息获取单元单体;104、第四信息获取单元单体;

58.105、第五信息获取单元单体;106、第六信息获取单元单体;

59.107、第七信息获取单元单体;

60.110、动作执行模块;

61.111、第一执行单元元件;112、第二执行单元元件;

62.113、第三执行单元元件;114、第四执行单元元件;

63.115、第五执行单元元件;116、第六执行单元元件;

64.117、第七执行单元元件;

65.120、继电器;

66.130、工作灯;

67.f1、背压力;

68.f2、刮爬力。

具体实施方式

69.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

70.请参阅图1至图8,本实施例提供推板背压控制系统,可用于压缩式垃圾车9或者其他可应用的设备上。推板背压控制系统包括控制回路1、推板油缸2和滑板油缸3。

71.所述推板油缸2内部的活塞将推板油缸2内分成第一推板油腔22和第二推板油腔23,所述推板油缸2内部的活塞杆25贯穿所述第一推板油腔22、所述第二推板油腔23中的一个。所述滑板油缸3内部的活塞将滑板油缸3内分成第一滑板油腔32和第二滑板油腔33,所

述滑板油缸3内部的活塞杆25贯穿所述第一滑板油腔32、所述第二滑板油腔33中的一个。

72.所述控制回路1包括进油管路13、回油管路14、第一支路11、第二支路12。所述第一支路11设置第一溢流阀15,所述第二支路12设置第二溢流阀16和电磁阀17。所述控制回路1为并联回路,所述第一支路11的一端与所述第二支路12的一端均通过所述进油管路13连接所述第二推板油腔23,所述第一支路11的另一端与所述第二支路12的另一端均通过所述回油管路14连接所述第一滑板油腔32。

73.油源6用于向推板油缸2和滑板油缸3供油,所述第一推板油腔22与所述第二滑板油腔33分别用于连接所述油源6。

74.上述技术方案中,控制回路通过电磁阀来控制第二溢流阀所在的油路的连通或者断开,可实现不同背压溢流压力值之间互相切换,进而实现推板多级背压变换控制,以此来解决背压动力单一与效果不佳的问题。

75.请参阅图1、图4和图5,在本实施例中,推板背压控制系统用于压缩式垃圾车9上,以从两端压紧箱体91内的垃圾93,所述控制系统还包括推板21和滑板31。所述推板21与所述滑板31正对设置,所述推板油缸2设置在存储箱的另一侧,所述滑板油缸3设置在存储箱的一侧。所述推板21设置在所述推板油缸2上,所述推板油缸2用于带动推板21移动。所述滑板31设置在所述滑板油缸3上,所述滑板油缸3用于带动滑板31移动。

76.推板油缸2使推板21产生与滑板31的刮爬力f2相互挤压的背压力f1,实现对垃圾的双向压缩,以提高垃圾93压实的密度。推板油缸2内部的活塞杆25伸长,活塞杆25带动推板21往存储箱的一侧方向移动,滑板油缸3内部的活塞杆伸长,活塞杆带动滑板31往存储箱的另一侧方向移动,处于推板21与滑板31之间的垃圾93便会被推板21与滑板31压紧。

77.请参阅图1、图4和图5,在优选的实施例中,所述推板油缸2的活塞是将缸筒24内分成第一推板油腔22和第二推板油腔23,所述推板油缸2的活塞杆伸出所述推板油缸2的缸筒24。所述推板21设置在所述推板油缸2的缸筒24的一端上,而所述推板油缸2的活塞杆从所述推板油缸2的缸筒24的另一端伸出,所述推板油缸2的活塞杆25贯穿所述第一推板油腔22。所述推板油缸2的活塞杆可以设置在存储箱的另一侧侧壁上。

78.请参阅图1、图4和图5,在优选的实施例中,所述滑板油缸3的活塞是将缸筒内分成第一滑板油腔32和第二滑板油腔33,所述滑板油缸3的活塞杆伸出所述滑板油缸3的缸筒。所述滑板31设置在所述滑板油缸3的缸筒的一端上,而所述滑板油缸3的活塞杆从所述滑板油缸3的缸筒的另一端伸出,所述滑板油缸3的活塞杆贯穿所述第一滑板油腔32。所述滑板油缸3的活塞杆可以设置在存储箱的另一侧侧壁上。优选的,滑板油缸3的活塞杆与滑板连接,滑板油缸3缸筒与装料斗连接,滑板油缸3的活塞杆伸出以驱动滑板31上行。

79.请参阅图4和图5,在本实施例中,所述存储箱包括箱体91和装料斗92,所述箱体91与所述装料斗92相铰接,当装料斗92沿着铰接部位转动并贴合到箱体91的一侧敞口上时,装料斗92盖住箱体91的一侧敞口,结构如图4所示;当装料斗92沿着铰接部位转动,装料斗92可以敞开箱体91的一侧敞口,此时可以将垃圾93装入箱体91中或者倒出垃圾93,结构如图5所示。

80.所述推板21与所述推板油缸2均设置在所述箱体91内,所述推板油缸2用于推动推板21沿着箱体91的长度方向往复运动,所述箱体91的长度方向平行于箱体91的另一侧到箱体91的一侧敞口的方向。所述推板油缸2的活塞杆可以设置在箱体91的侧壁上,所述推板21

的尺寸与所述箱体91的尺寸相匹配,使得推板21的侧壁可以沿着箱体91内滑动。所述滑板31与所述滑板油缸3均设置在所述装料斗92内,所述滑板31倾斜于所述箱体91的长度方向设置,所述滑板油缸3用于推动滑板沿着箱体91的长度方向往复运动。

81.请参阅图4和图5,在本实施例中,所述推板21设置第一壁211和第二壁212。所述第一壁211与所述第二壁212相连接,所述第一壁211与所述第二壁212倾斜设置,所述第一壁211垂直于箱体91的底部,所述第二壁212倾斜于箱体91的底部。所述推板油缸2连接所述第二壁212,所述第二壁212的底部于所述箱体91内的底部滑动连接。值得一提的是,为了提高推板21与箱体91滑动的顺畅程度,可以在第一壁211的底部设置滑轮,滑轮滑动连接于箱体91内的底部上。

82.请参阅图4,在优选的实施例中,当装料斗92沿着铰接部位转动并贴合到箱体91的一侧敞口上时,所述推板21的移动轨迹倾斜于箱体91的长度方向。如此,装料斗92可以自下而上地压紧垃圾93,还可以有效地避免垃圾93下坠。

83.在其他的实施例中,当装料斗92沿着铰接部位转动并贴合到箱体91的一侧敞口上时,所述推板21的移动轨迹平行于箱体91的长度方向。如此,装料斗92可以自存储箱的一侧往存储箱的另一侧方向压紧垃圾93。

84.请参阅图4和图5,在本实施例中,所述控制系统还包括刮板41。所述刮板41与所述滑板31的端部相连接,所述刮板41倾斜于所述滑板31,所述刮板41与所述滑板31形成钩部,可以兜住下坠的垃圾93。

85.请参阅图1、图4和图5,在本实施例中,所述控制系统还包括刮板油缸4。所述刮板41与所述滑板31的端部相铰接,所述刮板油缸4设置在所述滑板31上,所述刮板油缸4用于驱动刮板41以铰接部位转动。需要说明的是,刮板油缸4不连接控制回路1,刮板油缸4直接连接到有源上便可。

86.在本实施例中,为了实现推板背压控制系统的自动化,推板背压控制系统还包括控制单元。所述控制单元连接所述感应元件5与每个所述电磁阀17,当感应元件5感应到感应物51时,感应元件5将感应信号发送给控制单元,控制单元通过所述电磁阀17来控制第二支路12的导通或者断开。

87.请参阅图1、图2和图3,在本实施例中,所述第二支路12为多个,每个所述第二支路12上均设置第二溢流阀16和电磁阀17,每个所述第二支路12上的第二溢流阀16的溢流压力值不同。推板背压控制系统还包括多组的感应装置,所述感应装置的数量与所述第二支路12的数量相同,一组的感应装置用于控制一条第二支路12的通或者断。

88.如果第二支路12的数量为1,感应装置的组数为1;如果第二支路12的数量为2,感应装置的组数为2;如果第二支路12的数量为3,感应装置的组数为3;如果第二支路12的数量为4,感应装置的组数为4

……

每组的感应装置包括感应元件5和感应物51,所述推板油缸2还包括多级滑动套接的缸筒24,所述缸筒24通过所述推板油缸2的活塞杆25实现伸缩。每个所述感应元件5均设置在所述推板油缸2的活塞杆25上,每个所述感应物51分别设置在所述推板油缸2的缸筒24外壁上。优选的,每个所述感应物51分别设置在不同的缸筒24外壁上,即1个缸筒24外壁仅设置1个感应物51,结构如图6和图7所示。

89.在本实施例中,所述感应装置可以采用接近开关或者位移传感器。

90.其中,接近开关是一种无需与运动部件进行机械直接接触而可以操作的位置开

关,当物体接近开关的感应面到动作距离时,不需要机械接触及施加任何压力即可使开关动作。感应物51可以为金属,感应元件5连接控制单元,感应元件5具有开关放大器、震荡电路与信号触发器。当在感应物51与感应元件5处于预设距离时,控制单元可以发送更换压溢流压力值的信息给电磁阀17。

91.其中,位移传感器可以感应某物体间的距离以完成预设的某种功能,感应元件5设置信号发出端与信号接收端,信号发出端发出红外线到感应物51上,而信号接收端接收被感应物51反射的红外线后,将距离信息发送给控制单元,控制单元可以在感应物51与感应元件5处于预设距离发送更换压溢流压力值的信息给电磁阀17。

92.所述感应装置用于获取推板21的位置信息,所述推板21的位置的获取方法为:垃圾车装载作业过程中,推板油缸2被一节节地压回,当安装有感应物51的某一级缸筒24被压回到位时,其感应物51正好触发感应元件5,从而获取推板21的位置信息。当推板油缸2被压回到特定行程时,触发感应元件5向控制单元传输推板21位置信息,控制单元发出背压切换指令,并通过电磁阀17、第一溢流阀15以及第二溢流阀16来实现多级背压的切换。

93.请参阅图1、图2和图3,在本实施例中,所述第一溢流阀15的溢流压力值大于所述第二溢流阀16的溢流压力值。第一溢流阀15的油路始终处于接通状态,并被设置为垃圾车所需的推板背压溢流压力值的上限。需要说明的是,所述第一溢流阀15的溢流压力值可设定为5.5mpa,所述第二溢流阀16的溢流压力值可设定为3mpa;所述第一溢流阀15的溢流压力值可设定为6mpa,所述第二溢流阀16的溢流压力值可设定为3.3mpa;

94.当多个的第二溢流阀16与第一溢流阀15在并联时,溢流压力值较低的溢流阀起作用,溢流压力值较高的溢流阀自动失效。如此,通过开启与第二溢流阀16相串联的电磁阀17,便可以使得这一个第二溢流阀16所处的第二支路12连通,后续再控制多个不同背压溢流压力值的切换,实现推板多级背压的变换。

95.请参阅图1,在本实施例中,推板油缸2、滑板油缸3以及刮板油缸4还分别通过一个换向阀8连接所述油源6。如此,可通过换向阀8来调整油路的通或断。

96.请参阅图8,在本实施例中,推板背压控制系统还包括电源,所述电源用于给控制单元、电磁阀、感应装置、换向阀、压缩式垃圾车上的其他部件供电。在电路上还包括继电器120、保险以及工作灯130,起到保障电路安全运行的作用。

97.请参阅图8,在本实施例中,推板背压控制系统还包括信息获取模块100,所述信息获取模块100包括感应装置以及其他的信息获取单元单体,多个的信息获取单元单体分别为第一信息获取单元单体101、第二信息获取单元单体102、第三信息获取单元单体103、第四信息获取单元单体104、第五信息获取单元单体105、第六信息获取单元单体106、第七信息获取单元单体107。具体为:所述控制单元通过感应元件5获取背压切换位置的感应信息(用于判断是否需要切换不同的背压溢流压力值);所述控制单元通过第一信息获取单元单体101获取推板推出的感应信息以及推板收回的感应信息;所述控制单元通过第二信息获取单元单体102获取刮板压下到位的感应信息;所述控制单元通过第三信息获取单元单体103获取刮板旋起的感应信息以及刮板压下的感应信息;所述控制单元通过第四信息获取单元单体104获取刮板旋起到位的感应信息;所述控制单元通过第五信息获取单元单体105获取滑板下行到位的感应信息;所述控制单元通过第六信息获取单元单体106获取滑板下行的感应信息以及滑板上行的感应信息;所述控制单元通过第七信息获取单元单体107获

取滑板上行到位的感应信息。

98.请参阅图8,在本实施例中,推板背压控制系统还包括动作执行模块110,动作执行模块110包括多个的执行单元元件,分别为第一执行单元元件111、第二执行单元元件112、第三执行单元元件113、第四执行单元元件114、第五执行单元元件115、第六执行单元元件116、第七执行单元元件117。所述控制单元通过第一执行单元元件111以及背压切换位置的感应信息来控制背压切换。具体为:所述控制单元通过第二执行单元元件112控制推板推出;所述控制单元通过第三执行单元元件113控制推板收回;所述控制单元通过第四执行单元元件114控制刮板压下;所述控制单元通过第五执行单元元件115控制刮板旋起;所述控制单元通过第六执行单元元件116控制滑板下行;所述控制单元通过第七执行单元元件117控制滑板上行。

99.请参阅图1,在本实施例中,推板背压控制系统还包括泵7,所述泵7位于推板油缸2与油源6之间、滑板油缸3与油源6之间、刮板油缸4与油源6之间,所述泵7用于将提升油路的油的流速,以提升作业效率,例如所述泵7将油源6快速地提供给推板油缸2、滑板油缸3以及刮板油缸4,和/或所述泵7将推板油缸2、滑板油缸3以及刮板油缸4内的油供向油源6。

100.需要说明的是,溢流阀在系统中起安全保护作用,回路中的压力超过溢流阀设定溢流压力值时,阀门打开进行卸荷。同样的,所述第二阀门可以为溢流阀或者背压阀。

101.因为现有的大吨位的压缩式垃圾车9的推板油缸2级数较多,产生箱体91前端垃圾压不实,后端垃圾压太实的“前松后紧”缺陷问题愈明显,导致垃圾压实密度不均匀。现有的背压系统的单一固定背压取值也成为一个矛盾设计点,若背压取值较低,则前期垃圾压装压不实,压缩式垃圾车9内的载物空间得不到充分利用;若背压取值较高,则后期垃圾压装需要太高的刮爬力f2,滑板动力不足。

102.发明人为了解决这一技术问题,本实施例还提供压缩式垃圾车,压缩式垃圾车9包括上述任意一项实施例所述的推板背压控制系统。推板背压控制系统的压缩式垃圾车9具有如下有益效果:

103.(1)垃圾压装前期采用较高的背压值,解决了“箱体前端垃圾压不实”的缺陷问题,充分利用箱体载物空间,达到“箱体小,装载量大”的效果。

104.(2)垃圾压装后期采用较低的背压值,避免后期压装时压装装置需要太高的刮爬力,解决了“后期爬不动”的缺陷问题,且保持垃圾车的底盘动力稳定输出,使底盘维持最佳的动力状态。

105.(3)控制回路的回油管路连接至滑板油腔上挤压垃圾方向的液压回路的回油腔,压装作业过程中向箱体内压装垃圾时,滑板油腔的回油腔处于开启卸荷回油状态,使推板压回背压控制回路起效,建立背压,实现双向压缩功能;推板卸料作业时,借助于滑板油腔上的液压回路的封闭状态,使推板压回背压控制回路失效,推板卸料推卸力不受背压回路的影响。

106.(4)推板油缸的活塞杆相对于箱体无平移运动,将背压切换信息获取单元的感应元件安装于推板油缸的活塞杆上或相对于活塞杆杆头静止的物体上,避免感应元件跟随缸筒做长距离的平移运动,避免了有线感应元件信号线因反复拉扯而造成的故障问题。

107.(5)所获取的推板位置信息不仅可用于控制背压切换,还可用于满箱预警或者其它功能,为进一步的垃圾车智能化设计提供技术支撑。

108.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。