1.本实用新型涉及氨水储罐技术领域,具体为一种烟气脱硝用氨水储罐。

背景技术:

2.烟气脱硝技术主要有干法和湿法两种,与湿法烟气脱硝技术相比,干法烟气脱硝技术的主要优点是:基本投资低,设备及工艺过程简单,脱除nox的效率也较高,无废水和废弃物处理,不易造成二次污染。干式烟气脱硝过程中一般都需要使用氨水,氨水储存在氨水储存罐中,当温度升高时,氨水中的氨气蒸发经气化器汽化后,与空气混合后输送到锅炉内对烟气进行脱硝。由于罐体内部密封,当氨水储存罐中的压力过大时,氨水储存罐中的氨气被排放到空气中,不仅能够对环境造成污染,而且由于氨气具有强烈的刺激气味和毒性,对人体的健康危害较大。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种烟气脱硝用氨水储罐,通过对排放的氨气进行催化和吸附,减少了氨气对环境的污染、安全性高,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种烟气脱硝用氨水储罐,包括罐体;所述罐体的上侧为半圆形结构,所述罐体为一体成型结构,所述罐体的底侧通过紧固螺栓安装有底板,所述底板的底侧等距设有不少于三个支腿,所述罐体上侧左端的加液口处安装有加液管,所述加液管的进液口侧面安装有第一法兰盘,所述加液管的中部安装有第一单向电磁阀,所述罐体上侧右端的出气口处安装有出气管,所述出气管的中部安装有第二单向电磁阀,所述出气管的出气口侧面安装有第二法兰盘,所述罐体的后侧设有氨气处理箱,所述罐体上侧后端的泄压口处安装有泄压管,所述泄压管的另一端与氨气处理箱的内腔连通,所述泄压管的中部安装有第三单向电磁阀,所述氨气处理箱的上侧开设有进气口,所述氨气处理箱右侧后端的侧板活动连接有盖板,所述氨气处理箱内腔的前侧设有触媒盛放盒,所述氨气处理箱后侧的排气口处安装有排气管,所述氨气处理箱底侧的排水口处安装有排水管,所述氨气处理箱内可拆卸安装有活性炭吸附板,所述罐体侧面内部等距设有不少于六个加热管,所述罐体内腔右侧的上端设有压力传感器,罐体的上侧为半圆形结构,能够防止氨气蒸汽留在罐体的内腔上侧,罐体为一体成型结构,方便进行加工生产,通过设置紧固螺栓,方便对底板与罐体进行拆卸和安装,从而方便对罐体内进行清洗,压力传感器实时监测罐体内的压力,当罐体内的压力高于预定值时,压力传感器将信号输送到外部控制开关内,外部开关控制第三单向电磁阀打开,使罐体内的氨气经泄压管输送到氨气处理箱内,外部空气通过氨气处理箱上侧的进气口进入氨气处理箱内,氨气通过触媒盛放盒内触媒催化后,与空气接触后分解成水和二氧化碳等无害物质,同时通过活性炭吸附板对氨气进行吸附,分解后的二氧化碳经排气管排出,分解后的水通过排水管排出,通过对排放的氨气进行催化和吸附,减少了氨气对环境的污染、减少了对人体造成危害、安全

性高。

5.进一步的,所述罐体内腔左侧的上端设有温度传感器,所述罐体的前侧上端设有液位可视窗,通过设置温度传感器,方便对罐体内的温度进行监测,通过设置液位可视窗,方便控制加入罐体内氨水的量。

6.进一步的,所述罐体的内侧喷涂有耐腐蚀涂层,所述耐腐蚀涂层为乙烯基玻璃鳞涂层,通过设置耐腐蚀涂层,提高了罐体对氨水储存时的耐腐蚀性,从而提高了使用寿命。

7.进一步的,所述底板的上侧设有凸起,所述凸起为环形结构,所述凸起的外侧与罐体的底端内侧配合接触,所述底板、凸起和罐体之间设有密封圈,通过设置凸起,提高了底板与罐体安装后的稳定性,通过设置密封圈,提高了底板与罐体之间的密封性。

8.与现有技术相比,本实用新型的有益效果是:本烟气脱硝用氨水储罐,具有以下好处:

9.1、压力传感器实时监测罐体内的压力,当罐体内的压力高于预定值时,压力传感器将信号输送到外部控制开关内,外部开关控制第三单向电磁阀打开,使罐体内的氨气经泄压管输送到氨气处理箱内,外部空气通过氨气处理箱上侧的进气口进入氨气处理箱内,氨气通过触媒盛放盒内触媒催化后,与空气接触后分解成水和二氧化碳等无害物质,同时通过活性炭吸附板对氨气进行吸附,分解后的二氧化碳经排气管排出,分解后的水通过排水管排出,通过对排放的氨气进行催化和吸附,减少了氨气对环境的污染、减少了对人体造成危害、安全性高。

10.2、罐体的上侧为半圆形结构,能够防止氨气蒸汽留在罐体的内腔上侧,罐体为一体成型结构,方便进行加工生产,通过设置紧固螺栓,方便对底板与罐体进行拆卸和安装,从而方便对罐体内进行清洗。

11.3、通过设置温度传感器,方便对罐体内的温度进行监测,通过设置液位可视窗,方便控制加入罐体内氨水的量,通过设置耐腐蚀涂层,提高了罐体对氨水储存时的耐腐蚀性,从而提高了使用寿命,通过设置凸起,提高了底板与罐体安装后的稳定性,通过设置密封圈,提高了底板与罐体之间的密封性。

附图说明

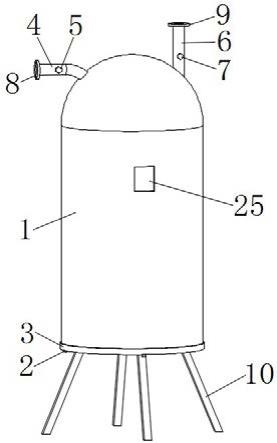

12.图1为本实用新型结构示意图;

13.图2为本实用新型前侧剖面结构示意图;

14.图3为本实用新型右侧结构示意图。

15.图中:1罐体、2紧固螺栓、3底板、4加液管、5第一单向电磁阀、6出气管、7第二单向电磁阀、8第一法兰盘、9第二法兰盘、10支腿、11氨气处理箱、12盖板、13触媒盛放盒、14排气管、15排水管、16活性炭吸附板、17泄压管、18第三单向电磁阀、19凸起、20密封圈、21加热管、22耐腐蚀涂层、23压力传感器、24温度传感器、25液位可视窗。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

17.实施例一

18.请参阅图1

‑

3,本实用新型提供一种技术方案:一种烟气脱硝用氨水储罐,包括罐体1;罐体1的上侧为半圆形结构,罐体1为一体成型结构,罐体1的底侧通过紧固螺栓2安装有底板3,底板3的底侧等距设有不少于三个支腿10,罐体1上侧左端的加液口处安装有加液管4,加液管4的进液口侧面安装有第一法兰盘8,加液管4的中部安装有第一单向电磁阀5,罐体1上侧右端的出气口处安装有出气管6,出气管6的中部安装有第二单向电磁阀7,出气管6的出气口侧面安装有第二法兰盘9,罐体1的后侧设有氨气处理箱11,罐体1上侧后端的泄压口处安装有泄压管17,泄压管17的另一端与氨气处理箱11的内腔连通,泄压管17的中部安装有第三单向电磁阀18,氨气处理箱11的上侧开设有进气口,氨气处理箱11右侧后端的侧板活动连接有盖板12,氨气处理箱11内腔的前侧设有触媒盛放盒13,氨气处理箱11后侧的排气口处安装有排气管14,氨气处理箱11底侧的排水口处安装有排水管15,氨气处理箱11内可拆卸安装有活性炭吸附板16,罐体1侧面内部等距设有不少于六个加热管21,罐体1内腔右侧的上端设有压力传感器23,罐体1的上侧为半圆形结构,能够防止氨气蒸汽留在罐体1的内腔上侧,罐体1为一体成型结构,方便进行加工生产,通过设置紧固螺栓2,方便对底板3与罐体1进行拆卸和安装,从而方便对罐体1内进行清洗,压力传感器23实时监测罐体1内的压力,当罐体1内的压力高于预定值时,压力传感器23将信号输送到外部控制开关内,外部开关控制第三单向电磁阀18打开,使罐体1内的氨气经泄压管17输送到氨气处理箱11内,外部空气通过氨气处理箱11上侧的进气口进入氨气处理箱11内,氨气通过触媒盛放盒13内触媒催化后,与空气接触后分解成水和二氧化碳等无害物质,同时通过活性炭吸附板16对氨气进行吸附,分解后的二氧化碳经排气管14排出,分解后的水通过排水管15排出,通过对排放的氨气进行催化和吸附,减少了氨气对环境的污染、减少了对人体造成危害、安全性高。

19.罐体1内腔左侧的上端设有温度传感器24,罐体1的前侧上端设有液位可视窗25,通过设置温度传感器24,方便对罐体1内的温度进行监测,通过设置液位可视窗25,方便控制加入罐体1内氨水的量。

20.罐体1的内侧喷涂有耐腐蚀涂层22,耐腐蚀涂层22为乙烯基玻璃鳞涂层,通过设置耐腐蚀涂层22,提高了罐体1对氨水储存时的耐腐蚀性,从而提高了使用寿命。

21.底板3的上侧设有凸起19,凸起19为环形结构,凸起19的外侧与罐体1的底端内侧配合接触,底板3、凸起19和罐体1之间设有密封圈20,通过设置凸起19,提高了底板3与罐体1安装后的稳定性,通过设置密封圈20,提高了底板3与罐体1之间的密封性。

22.在使用时:将氨水通过加液管4加入到罐体1内,加热管21对氨水加热后,产生的氨气向上移动,并通过出气管6排出,罐体1的上侧为半圆形结构,能够防止氨气蒸汽留在罐体1的内腔上侧,罐体1为一体成型结构,方便进行加工生产,通过设置紧固螺栓2,方便对底板3与罐体1进行拆卸和安装,从而方便对罐体1内进行清洗,压力传感器23实时监测罐体1内的压力,当罐体1内的压力高于预定值时,压力传感器23将信号输送到外部控制开关内,外部开关控制第三单向电磁阀18打开,使罐体1内的氨气经泄压管17输送到氨气处理箱11内,外部空气通过氨气处理箱11上侧的进气口进入氨气处理箱11内,氨气通过触媒盛放盒13内触媒催化后,与空气接触后分解成水和二氧化碳等无害物质,同时通过活性炭吸附板16对

氨气进行吸附,分解后的二氧化碳经排气管14排出,分解后的水通过排水管15排出,通过对排放的氨气进行催化和吸附,减少了氨气对环境的污染、减少了对人体造成危害、安全性高,通过设置耐腐蚀涂层22,提高了罐体1对氨水储存时的耐腐蚀性,从而提高了使用寿命。

23.值得注意的是,本实施例中所公开的压力传感器23和温度传感器24的输出端分别电连接外部控制开关的输入端,第一单向电磁阀5、第二单向电磁阀7、第三单向电磁阀19和加热管21的输入端分别电连接外部控制开关的输出端,外部控制开关控制第一单向电磁阀5、第二单向电磁阀7、第三单向电磁阀19和加热管21工作采用现有技术中常用的方法。

24.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。