1.本实用新型涉及发泡机技术领域,具体涉及一种防堵塞发泡机。

背景技术:

2.发泡机是一种将发泡剂与水充分混合成一定浓度的溶液,并将溶液变成泡沫的设备,不论是什么发泡机,其发泡的基本原理都是将空气引入到发泡剂溶液中去,发泡机的牌号和机型很多,但从发泡原理来划分,广泛应用的只有高速叶轮型、高压空气型、鼓风中低压型等三类,同一类型的不同点,只是其附属设备与自动化控制方面的差异,发泡部分的结构大体相同。

3.现有技术中,虽可有效的通过对发泡机的输出端进行多角度调节,以增大发泡机的工作范围,但发泡机长时间使用,其输出端内壁上会残留有较多的余料,因发泡剂中含有大量的聚氨酯,如聚氨酯遇水或潮气,极易发生结晶和凝固的现象,导致输出端堵塞,影响二次使用效果。

技术实现要素:

4.本实用新型的目的在于提供一种防堵塞发泡机,解决现有发泡机长时间使用,其输出端内壁上会残留有较多的余料,因发泡剂中含有大量的聚氨酯,如聚氨酯遇水或潮气,极易发生结晶和凝固的现象,导致输出端堵塞,影响二次使用效果的问题。

5.为解决上述技术问题,本实用新型具体提供下述技术方案:

6.本实用新型提供了一种防堵塞发泡机,包括支撑底板,所述支撑底板的上方设置有发泡机本体,所述发泡机本体的旁侧设置有多角度摆动器,所述多角度摆动器的表面上设置有喷头,所述发泡机本体的侧边设置有泵机,所述泵机的两端分别于所述喷头和所述发泡机本体相连通,所述喷头的正下方设置有用于吸收所述喷头内残留余液的余液清除机构和用于在所述喷头使用时对所述余液清除机构进行转向调节的摆向机构;

7.所述余液清除机构包括设置于所述喷头正下方的贴合板、设置于所述贴合板远离所述喷头一端上的支撑杆以及设置于所述支撑杆旁侧的集液箱,所述贴合板内设置有与所述喷头内部相连通的吸液槽,所述支撑杆内设置有与所述吸液槽内部相连通的流液腔,所述吸液槽的侧边上设置有与所述流液腔内相连通的输液筒,所述输液筒的一侧连接有输液管,所述输液管的末端延伸至所述集液箱内。

8.作为本实用新型的一种防堵塞发泡机优选方案,所述吸液槽内壁上设置有入液密封板,所述入液密封板的一端上贯穿开设有入液槽,所述入液密封板的另一端设置有与所述入液槽内相连通的入液供滑筒,所述入液供滑筒远离所述入液密封板的一端滑动插设有入液密封塞,所述入液供滑筒的表面套设有入液复收弹簧,所述入液复收弹簧的一端与所述入液供滑筒表面相连,所述入液复收弹簧的另一端与所述入液密封塞相连。

9.作为本实用新型的一种防堵塞发泡机优选方案,所述输液筒的内壁上设置有出液密封板,所述出液密封板的一端上贯穿设置有出液槽,出液密封板的另一端上设置有与所

述出液槽内相连通的出液供滑筒,所述出液供滑筒远离所述出液密封板的一端上活动插设置有出液密封塞,所述出液供滑筒的表面套设有出液复收弹簧,所述出液复收弹簧的一端与所述出液供滑筒的表面相连,所述出液复收弹簧的另一端与所述出液密封塞相连。

10.作为本实用新型的一种防堵塞发泡机优选方案,所述流液腔的内壁上竖直活动设置有螺杆,所述螺杆的表面螺纹连接有螺套,所述螺套的外周通过橡胶圈与所述流液腔的内壁相连,所述支撑杆远离所述集液箱的一侧上活动插设有扭动杆,所述扭动杆的一端延伸至所述流液腔内并与所述螺杆的杆身通过锥形齿轮传动连接。

11.作为本实用新型的一种防堵塞发泡机优选方案,所述摆向机构包括套设于所述支撑杆外部并与所述支撑底板顶端相连的供转套筒,所述支撑杆位于所述供转套筒内的外部套设有自复位扭簧,所述自复位扭簧的一端与所述支撑杆外壁相连,所述自复位扭簧的另一端与所述供转套筒的内壁相连,所述支撑杆的底端通过轴承圈与所述供转套筒底端的内壁相连。

12.作为本实用新型的一种防堵塞发泡机优选方案,所述支撑杆的外部套设有位于所述自复位扭簧下方的定位转盘,所述定位转盘的外周设置有若干个定位卡槽,所述供转套筒的内壁上设置有供滑槽,所述供滑槽的一侧滑动插设有定位卡块,所述定位卡块的一端穿过所述供滑槽并延伸至其中一个所述定位卡槽内,所述定位卡块位于所述供滑槽内的外部套设有触力弹簧,所述触力弹簧的一端与所述定位卡块外壁相连,所述触力弹簧的另一端与所述供滑槽内壁相连。

13.本实用新型与现有技术相比较具有如下有益效果:

14.本实用新型通过设置余液清除机构,在喷头完成一次输出作业后,可转动贴合板,使贴合板与喷头的喷口相抵,吸液槽与喷头内部相连通,随后调节扭动杆,吸液槽可充分吸收喷头内残留余料,保证喷头内的清洁程度,防止喷头内部因余料残留过多,造成喷头内部堵塞的现象。

附图说明

15.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

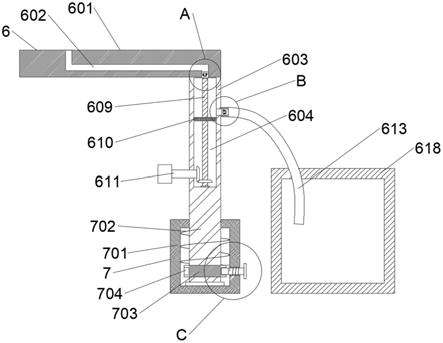

16.图1为本实用新型实施方式的结构示意图;

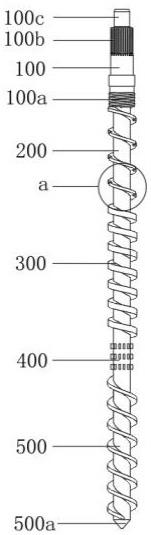

17.图2为本实用新型余液清除机构和摆向机构的结构示意图;

18.图3为本实用新型图2中a处的结构示意图;

19.图4为本实用新型图2中b处的结构示意图;

20.图5为本实用新型图2中c处的结构示意图;

21.图6为本实用新型定位转盘俯视剖面的结构示意图。

22.图中的标号分别表示如下:

23.1、支撑底板;2、多角度摆动器;3、喷头;4、泵机;5、发泡机本体;6、余液清除机构;7、摆向机构;

24.601、贴合板;602、吸液槽;603、支撑杆;604、流液腔;605、入液密封板;606、入液供

滑筒;607、入液密封塞;608、入液复收弹簧;609、螺杆;610、螺套;611、扭动杆;612、输液筒;613、输液管;614、出液密封板;615、出液供滑筒;616、出液密封塞;617、出液复收弹簧;618、集液箱;

25.701、供转套筒;702、自复位扭簧;703、定位转盘;704、定位卡槽;705、供滑槽;706、定位卡块;707、触力弹簧。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1至图5所示,本实用新型提供了一种防堵塞发泡机,包括支撑底板1,支撑底板1的上方设置有发泡机本体5,发泡机本体5的旁侧设置有多角度摆动器2,多角度摆动器2的表面上设置有喷头3,发泡机本体5的侧边设置有泵机4,泵机4的两端分别于喷头3和发泡机本体5相连通,喷头3的正下方设置有用于吸收喷头3内残留余液的余液清除机构6。

28.通过余液清除机构6,在喷头3完成一次输出作业后,余液清除机构6可充分吸收喷头3内残留的余料,提高喷头3内的清洁程度,防止喷头3内部因余料残留过多,余液凝固,造成喷头3内部堵塞的现象。

29.具体地,如图2和图3所示,本实施方式中余液清除机构6包括设置于喷头3正下方的贴合板601和设置于贴合板601远离喷头3一端上的支撑杆603,贴合板601内设置有与喷头3内部相连通的吸液槽602,支撑杆603内设置有与吸液槽602内部相连通的流液腔604,流液腔604的内壁上竖直活动设置有螺杆609,螺杆609的表面螺纹连接有螺套610,螺套610的外周通过橡胶圈与流液腔604的内壁相连,支撑杆603远离集液箱618的一侧上活动插设有扭动杆611,扭动杆611的一端延伸至流液腔604内并与螺杆609的杆身通过锥形齿轮传动连接,吸液槽602内壁上设置有入液密封板605,入液密封板605的一端上贯穿开设有入液槽,入液密封板605的另一端设置有与入液槽内相连通的入液供滑筒606,入液供滑筒606远离入液密封板605的一端滑动插设有入液密封塞607,入液供滑筒606的表面套设有入液复收弹簧608,入液复收弹簧608的一端与入液供滑筒606表面相连,入液复收弹簧608的另一端与入液密封塞607相连。

30.在喷头3完成一次对发泡剂的输出后,可将贴合板601转动至与喷头3的输出端正下方位置,使贴合板601与喷头3的输出端相贴合,且吸液槽602的入液口与喷头3的内部相连接,接着可通过拧动扭动杆611,以使得螺杆609受力快速在流液腔604内转动,流液腔604转动时,驱动螺套610在流液腔604内与流液腔604的内壁产生摩擦力,在摩擦力的作用下,抵消螺杆609对螺套610的扭转力,使螺套610在支撑杆603的表面做出下滑运动,流液腔604位于螺套610上方的内部空间逐渐增大,压强减小,使入液密封塞607在入液供滑筒606内向流液腔604一侧进行滑动,并拉动入液复收弹簧608使之发生形变,以此通过吸液槽602对喷头3内部产生吸力,使喷头3内残留的余液快速通过吸液槽602流至流液腔604内,进行收集,将喷头3内残留的余液清除干净,保证喷头3内的清洁程度。

31.同时,如图2和图4所示,本实施方式中余液清除机构6还设置了位于支撑杆603旁

侧的集液箱618,吸液槽602的侧边上设置有与流液腔604内相连通的输液筒612,输液筒612的一侧连接有输液管613,输液管613的末端延伸至集液箱618内,输液筒612的内壁上设置有出液密封板614,出液密封板614的一端上贯穿设置有出液槽,出液密封板614的另一端上设置有与出液槽内相连通的出液供滑筒615,出液供滑筒615远离出液密封板614的一端上活动插设置有出液密封塞616,出液供滑筒615的表面套设有出液复收弹簧617,出液复收弹簧617的一端与出液供滑筒615的表面相连,出液复收弹簧617的另一端与出液密封塞616相连。

32.当完成对喷头3内残留余液的吸收后,可通过反向转动扭动杆611,以使螺杆609在流液腔604内反向转动,随后螺套610可在螺杆609表面做出上滑运动,以压缩流液腔604位于螺套610上方的内部空间,使之逐渐变小,压强增大,入液密封塞607可快速通过入液复收弹簧608的回弹力重新位移至入液供滑筒606内,以密封入液密封板605和吸液槽602内部,同时,出液密封塞616在压强的作用下,快速向远离流液腔604内部一侧位移,直至滑离出出液供滑筒615内部,进而螺套610可推动流液腔604内收集的余液快速通过输液筒612和出液密封板614向输液管613内流动,并输液管613可将余液排至集液箱618内统一收集,便于后期二次利用,减少物料的浪费。

33.上述实施方式,虽可有效的对喷头3内残留的余液进行吸收,保证喷头3内壁的清洁程度,若贴合板601为固定设置于喷头3下方,势必贴合板601会对喷头3的持续作业造成阻碍,影响到喷头3的正常使用,故需要相对应对贴合板601进行活动调节,增强贴合板601的灵活性。

34.有鉴于此,如图2所示,本实施方式中还设置了用于在喷头3使用时对余液清除机构6进行转向调节的摆向机构7,摆向机构7包括套设于支撑杆603外部并与支撑底板1顶端相连的供转套筒701,支撑杆603位于供转套筒701内的外部套设有自复位扭簧702,自复位扭簧702的一端与支撑杆603外壁相连,自复位扭簧702的另一端与供转套筒701的内壁相连,支撑杆603的底端通过轴承圈与供转套筒701底端的内壁相连。

35.当完成对喷头3内余液吸收后,操作人员可通过转动支撑杆603,可将贴合板601转至不与喷头3底端相贴合位置,以使贴合板601不对喷头3的继续作业造成阻碍,增大喷头3使用时的灵敏度,并支撑杆603在转动时,吸液槽602随之发生扭动,产生形变,当再次需要使用贴合板601与喷头3输出端相贴合时,松开对支撑杆603的固定,在自复位扭簧702回弹力的作用下,支撑杆603快速复位转动,再次使贴合板601贴合于喷头3输出端,便于二次对喷头3内进行吸液作业。

36.此外,如图2和图5所示,本实施方式中摆向机构7还设置了套设于支撑杆603外部并位于自复位扭簧702下方的定位转盘703,定位转盘703的外周设置有若干个定位卡槽704,供转套筒701的内壁上设置有供滑槽705,供滑槽705的一侧滑动插设有定位卡块706,定位卡块706的一端穿过供滑槽705并延伸至其中一个定位卡槽704内,定位卡块706位于供滑槽705内的外部套设有触力弹簧707,触力弹簧707的一端与定位卡块706外壁相连,触力弹簧707的另一端与供滑槽705内壁相连,定位卡块706和定位卡槽704俯剖面的一侧均呈斜面状。

37.当转动支撑杆603时,支撑杆603可驱动定位转盘703同时在供转套筒701内做同向转动,并定位转盘703在转动时,定位卡块706一侧与其中一个定位卡槽704的内壁相抵触,

定位卡块706受力在供滑槽705内部收缩,并拉动其表面套设的触力弹簧707,使之发生形变,并当定位转盘703驱动其中任一定位卡槽704再次与供滑槽705位于同一水平位置时,定位卡块706可在触力弹簧707回弹力的作用下,快速延伸至定位卡槽704内,以此定位卡块706可实时对支撑杆603进行锁定,便于人工作业,在完成对喷头3的使用后,需要二次驱动贴合板601对喷头3内部余液进行吸收时,可简单的通过拉动定位卡块706,以使定位卡块706的一端离开定位卡槽704内,以解除对支撑杆603的固定,进而支撑杆603可在自复位扭簧702回弹力的作用下,快速驱动贴合板601复位转动。

38.综上,本实时方式在使用时,通过余液清除机构6,在喷头3完成一次输出作业后,余液清除机构6可充分吸收喷头3内残留的余料,提高喷头3内的清洁程度,通过摆向机构7,可便于操作人员对支撑杆603进行转向调节,增强贴合板601的灵活性,不对喷头3的继续作业造成阻碍,且在转动支撑杆603时,摆向机构7可有效对支撑杆603进行实时定位。

39.以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。