1.本实用新型涉及泥砂分离技术领域,尤其涉及一种泥砂分料机构。

背景技术:

2.在医院等项目建设时,土方外运项目场地平整土石方开挖量可以达到约157万方,土石方开挖量巨大,其中主要组成成分为泥砂。为实现泥砂的减量化、再利用、资源化,通常对其进行泥砂分离处理,泥砂经过泥砂分离系统分离成泥和砂,纯泥外运,砂作为资源再利用,洗出来的粗砂用于支护结构的喷锚,级配砂运送至搅拌站,制作成预拌砂浆,用于排水等工程的砌筑、抹灰、装饰,使其达到再生资源利用,保护环境。

3.但是,如何将泥砂输送带的泥砂同步输送至多个槽式洗砂机,使槽式洗砂机的效率与泥砂处理系统的整体处理效率相匹配,是需要解决的技术问题之一。

技术实现要素:

4.本实用新型公开一种泥砂分料机构,用于解决现有技术中,如何将泥砂输送带的泥砂同步输送至多个槽式洗砂机的问题。

5.为了解决上述问题,本实用新型采用下述技术方案:

6.提供一种泥砂分料机构,设置于基坑开挖泥砂分离系统的泥砂输送带和两个槽式洗砂机之间,两个所述槽式洗砂机设置在所述泥砂输送带的一侧且垂直于所述泥砂输送带,泥砂分料机构包括设置在所述泥砂输送带下方且沿所述泥砂输送带倾斜延伸的底板和围设在所述底板上的挡板,所述挡板在朝向所述槽式洗砂机的一侧间隔设置两个出料口,各所述槽式洗砂机的上方分别对应一个所述出料口,所述底板的高端接收所述泥砂输送带掉落的泥砂,所述底板从高端至低端光滑凹陷而形成分料滑道,所述分料滑道包括自高端延伸至高端所述出料口前方的总滑道、与所述总滑道连接且延伸至高端所述出料口的第一分滑道和与所述总滑道连接且延伸至低端所述出料口的第二分滑道,部分泥砂经所述总滑道和所述第一分滑道掉落至其中一个所述槽式洗砂机,部分泥砂经所述总滑道和所述第二分滑道掉落至另一个所述槽式洗砂机。

7.可选的,相对于所述底板的另一侧,所述总滑道靠近所述底板的设置所述出料口的一侧。

8.可选的,相对于所述底板的另一侧,所述第二分滑道靠近所述底板的设置所述出料口的一侧。

9.可选的,所述第二分滑道呈弧线状,且所述第二分滑道的弯曲方向背向所述底板的设置所述出料口的一侧。

10.可选的,位于两个所述出料口之间的所述挡板呈钝角设置。

11.可选的,垂直于所述底板的延伸方向,所述底板自另一侧至低端所述出料口光滑凹陷,部分泥砂经所述分料滑道与另一侧所述挡板之间的所述底板滚动至低端所述出料口。

12.可选的,低端所述出料口延伸至抵接于所述底板低端的所述挡板,滚动至所述底板低端的泥砂沿低端的所述挡板滚动至低端所述出料口。

13.可选的,所述底板在高端呈弯折状且泥砂掉落至所述底板的弯折部位。

14.可选的,所述底板的低端穿设所述泥砂输送带的支撑柱且与所述支撑柱固定连接。

15.可选的,所述底板的低端焊接在所述槽式洗砂机。

16.本实用新型采用的技术方案能够达到以下有益效果:

17.通过泥砂分料机构将泥砂输送至两个槽式洗砂机,通过使用两个槽式洗砂机处理泥砂,使槽式洗砂机的泥砂处理效率与基坑开挖泥砂分离系统的整体处理效率相匹配,提高泥砂处理效果;而且泥砂分料机构基本能够等量的进行分料,减少其中一个槽式洗砂机的泥砂量大而产生堆积的风险。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,构成本实用新型的一部分,本实用新型的示意性实施例及其说明解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

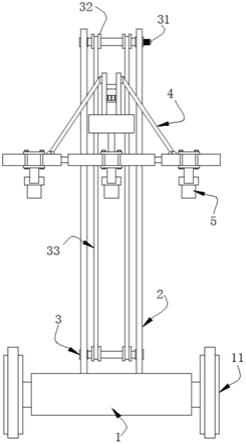

19.图1为本实用新型公开的基坑开挖泥砂分离系统的结构示意图;

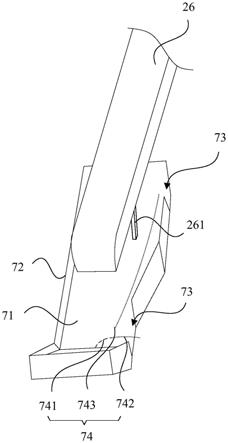

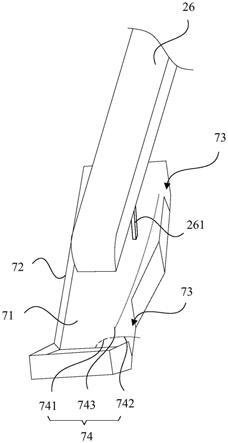

20.图2为本实用新型公开的泥砂分料机构的剖视图;

21.图3为本实用新型公开的泥砂分料机构与槽式洗砂机的设置结构示意图;

22.图4为本实用新型公开的压泥机的侧面结构示意图;

23.图5为本实用新型公开的压泥机的正面剖视图。

24.其中,附图1

‑

5中具体包括下述附图标记:

25.给料机

‑

1;洗砂装置

‑

2;泥处理装置

‑

3;细砂输送带

‑

4;干泥输送带

‑

5;水存储池

‑

6;泥砂分料机构

‑

7;料池

‑

21;提升机

‑

22;振动筛

‑

23;制砂机

‑

24;第一轮式洗砂机

‑

25;搭边

ꢀ‑

251;泥砂输送带

‑

26;槽式洗砂机

‑

27;第二轮式洗砂机

‑

28;震动脱水筛

‑

29;细砂回收机

‑

210;回收输送带

‑

211;支撑柱

‑

261;泥水回收池

‑

31;沉淀罐

‑

32;压泥机

‑

33;药罐

‑

34;遮雨棚

‑

35;机壳

‑

331;排水机构

‑

332;第一引水板

‑

333;第二引水板

‑

334;第三引水板

‑

335;排水口

‑

336;底板

‑

71;挡板

‑

72;出料口

‑

73;分料滑道

‑

74;总滑道

‑

741;第一分滑道

‑

742;第二分滑道

‑

743。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型具体实施例及相应的附图对本实用新型技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1所示,本实用新型的基坑开挖泥砂分离系统包括给料机1、洗砂装置2、泥处理装置3、细砂输送带4和干泥输送带5。洗砂装置2包括料池21、提升机22、振动筛23、制砂机24、第一轮式洗砂机25、泥砂输送带26、槽式洗砂机27、第二轮式洗砂机28和震动脱水筛29。

料池21与给料机1连接,给料机1筛出的泥砂直接掉入料池21,料池21为在地面挖设的水泥池,盛放有清水,实现泥砂的初步分离。提升机22与料池21连接,将料池21的泥砂输送至振动筛23,振动筛23筛分泥砂,较小颗粒的泥砂进入第一轮式洗砂机25,由第一轮式洗砂机25分离泥砂,较大颗粒的泥砂通过回收输送带211进入制砂机 24,由制砂机24破碎后进入料池21,再由提升机22输送至振动筛23。第一轮式洗砂机25 筛出的泥砂输送至泥砂输送带26,泥砂输送带26将泥砂输送至槽式洗砂机27,由槽式洗砂机27分离泥砂,然后再由槽式洗砂机27将洗出的泥砂输送至第二轮式洗砂机28,最终由第二轮式洗砂机28输送至震动脱水筛29,震动脱水筛29对细砂脱水后,输送至细砂输送带4,由细砂输送带4输送至堆料场地,由细砂运输车将细砂运至指定场地。

28.给料机1、料池21、提升机22、振动筛23、第一轮式洗砂机25、泥砂输送带26、槽式洗砂机27、第二轮式洗砂机28和震动脱水筛29围成冂形结构。泥砂输送带26构成冂形结构的短边。给料机1、料池21、提升机22、振动筛23和第一轮式洗砂机25呈直线排布,位于泥砂输送带26的低端一端,构成冂形结构的一个长边。槽式洗砂机27、第二轮式洗砂机28和震动脱水筛29呈直线依次排布,位于泥砂输送带26的高端一端,构成冂形结构的另一个长边。制砂机24和回收输送带211位于冂形结构的内部,大致位于提升机22 一侧。细砂输送带4与震动脱水筛29垂直设置,即与冂形结构的长边垂直,且位于冂形结构的外侧。

29.提升机22可以为斗式提升机22,包括位于料池21一侧的输料斗和位于第一轮式洗砂机25一侧的输料槽,输料槽并排设有两个,两个输料槽均与振动筛23连接。并且并排设有两个第一轮式洗砂机25,每个第一轮式洗砂机25分别与一个输料槽对应,以提高泥砂的处理效率。

30.每个第一轮式洗砂机25设有搭设于泥砂输送带26的搭边,搭边自第一轮式洗砂机25 向泥砂输送带26倾斜设置,且搭边251在第一轮式洗砂机25的高度较高。第一轮式洗砂机25带出的泥砂经过搭边251掉落到泥砂输送带26上。如此设置,可以使第一轮式洗砂机25垂直泥砂输送带26设置,为各设备排布成冂形结构提供有力支撑。第一轮式洗砂机 25的工作原理与通常的相同,在此不做详细赘述。

31.槽式洗砂机27也设有两个,两个槽式洗砂机27并排设置在泥砂输送带26的同一侧,两个槽式洗砂机27沿垂直于泥砂输送带26的方向延伸且呈倾斜状设置,且在远离泥砂输送带26,即靠近第二轮式洗砂机28的一端较高。此时,在泥砂输送带26的下方设置有泥砂分料机构7。

32.如图2所示,泥砂分料机构7包括底板71和围设在底板71上的挡板72。底板71设置在泥砂输送带26下方且沿泥砂输送带26倾斜延伸,底板71在泥砂输送带26高端一端的高度较高,底板71的高端接收泥砂输送带26掉落的泥砂。挡板72在朝向槽式洗砂机27 的一侧间隔设置两个出料口73,各槽式洗砂机27的上方分别对应一个出料口73。底板71 从高端至低端光滑凹陷而形成分料滑道74,分料滑道74包括自高端延伸至高端出料口73 (即靠近底板71高端的出料口)前方的总滑道741、与总滑道741连接且延伸至高端出料口73的第一分滑道742和与总滑道741连接且延伸低端出料口73(即靠近底板71低端的出料口)的第二分滑道743,部分泥砂经总滑道741和第一分滑道742掉落至其中一个槽式洗砂机27,部分泥砂经总滑道741和第二分滑道743掉落至另一个槽式洗砂机27。如此设置,可以通过设置分类滑道74,保证从两个出料口73掉落至槽式洗砂机27的泥砂量大致相同,提高各槽式洗砂机27

分离泥砂的效率。

33.进一步的,相对于底板71的另一侧,总滑道741靠近底板71的设置出料口73的一侧。相对于底板71的另一侧,第二分滑道743靠近底板71的设置出料口73的一侧。第二分滑道743呈弧线状,且第二分滑道743的弯曲方向背向底板71的设置出料口73的一侧,朝向底板71的另一侧。此时,位于两个出料口73之间的挡板72呈钝角设置,即底板71和挡板72在第二分滑道743距离底板71另一侧最远的部位呈钝角设置。如此设置,保证泥砂能够从第二分滑道743顺利滚动至低端出料口73,减少在底板71上堆积泥砂的风险。

34.底板71在高端呈弯折状且泥砂掉落至底板71的弯折部位。垂直于底板71的延伸方向,底板71自其另一侧(远离低端出料口73的一侧)至低端出料口73光滑凹陷,部分泥砂从分料滑道74与底板71另一侧挡板72之间滚动至低端出料口73。低端出料口73延伸至抵接于底板71低端的挡板72,滚动至底板71低端的泥砂沿低端的挡板72滚动至低端出料口 73。如此设置,分散从泥砂输送带26上掉落的泥砂,减少泥砂在底板71上堆积的风险,保证泥砂能顺利从泥砂输送带26掉落至槽式洗砂机27。

35.进一步的,泥砂分料机构7可以与泥砂输送带26和两个槽式洗砂机27固定,即底板 71的低端穿设泥砂输送带26的支撑柱261且与支撑柱261固定连接,同时底板71的低端焊接在槽式洗砂机27,底板71的高端与另一个槽式洗砂机27之间通过连接杆连接,结构简单,成本低。

36.如图3所示,每个槽式洗砂机27中设置两个螺旋洗砂杆271,螺旋洗砂杆271的螺旋片272沿螺旋洗砂杆271的长度方向错位。并且同一个槽式洗砂机27中,两个螺旋洗砂杆 271的螺旋片的错位距离为1

‑

2cm。同一个外壳中的两个螺旋洗砂杆的螺旋片的垂直距离小于1cm,其中垂直距离为垂直螺旋洗砂杆轴向的距离。如此设置,可以通过两个螺旋洗砂杆271配合将泥砂输送至第二轮式洗砂机28,减少泥砂在槽式洗砂机27中堆积的风险,从而减少人工清除槽式洗砂机27的次数,提高泥砂处理效果。

37.第二轮式洗砂机28和震动脱水筛29也分别设有两个。两个第二轮式洗砂机28并排设置,两个震动脱水筛29并排设置,每个槽式洗砂机27对应设置一个第二轮式洗砂机28和震动脱水筛29。

38.泥处理装置3包括泥水回收池31、沉淀罐32、药罐34和压泥机33。泥水回收池31用于回收料池21、第一轮式洗砂机25、槽式洗砂机27和第二轮式洗砂机28中的泥水,泥水在泥水回收池31中沉淀后,通过管路输送至沉淀罐32中,同时药罐34中的药水泵入沉淀罐32,泥水在药水作用下实现泥、水分离。分离后的湿泥输送至压泥机33,压泥机33将湿泥压成干泥后,输送至干泥输送带5,干泥输送带5将干泥输送至堆料场地,由干泥运输车将干泥运输至指定场地。

39.泥水回收池31设置在冂形结构中,其延伸方向与泥砂输送带26的延伸方向相同,并且泥水回收池31较为靠近泥砂输送带26。泥水回收池31为挖设于地面中的水泥池,其上部池壁凸出于地面。连通沉淀罐32和泥水回收池31的管路,其在泥水回收池31一端浇筑在泥水回收池31的池壁中。

40.压泥机33位于泥砂输送带26的另一侧,位于冂形结构外,并且沿泥砂输送带26的延伸方向,并排设置四个压泥机33,提高湿泥的处理效果。并且,各压泥机33的上方均搭设有遮雨棚35,通过遮雨棚35遮雨。

41.进一步的,如图4、图5所示,压泥机33由机壳331、支撑机壳331的支架、固定在机壳331中的压泥机33本体和设置在机壳331下方的排水机构332构成,通过压泥机本体实现湿泥压制成干泥,其构造与通常的相同,在此不做详细赘述。

42.排水机构332包括与机壳331连接且位于排水口336下方的第一引水板333、与机壳 331连接且接收来自第一引水板333的废水的第二引水板334和接收来自第二引水板334的废水的第三引水板335。第二引水板334斜向下固定在机壳331的一端,并且第二引水板 334呈两侧高而中间低的弧形板状结构,中间可以比两侧低例如1mm。第一引水板333固定在机壳331的另一端,并且第一引水板333斜向下延伸至靠近第二引水板334。第三引水板335固定在第二引水板334的下方且斜向下延伸,第三引水板335呈中间高而两侧低的弧形板状结构,中间可以比两侧高例如1mm。如此设置,使废水能够稳缓的流入地面中的污水收集池中,减少废水在地面的飞溅程度,保证压泥机33周围的清洁度。

43.三个引水板可以均为金属板。第三引水板335和第二引水板334的两侧均设有挡板,使废水能够从第二引水板334流入第三引水板335。第三引水板335与设置在其上的挡板为一体式结构,第二引水板334与设置在其上的挡板为一体式结构,结构简单。第三引水板 335的底端高于支架的底端,在安装压泥机33时,减少第三引水板335与地面之间的干涉。

44.进一步的,第二引水板334的中部与第三引水板335的中部相对应,即第二引水板334 的中部大致与第三引水板335的中部沿左右方向对齐。第三引水板335与机壳331固定连接且与第一引水板333固定在机壳331的同一端。第三引水板335的底端与第二引水板334 之间的水平距离小于第一引水板333的底端与第二引水板334之间的水平距离,即第三引水板335与第二引水板334之间的出水口宽度小于第一引水板333与第二引水板334之间的出水口宽度。并且,第一引水板333可以为平面板,即第一引水板333的两面均呈平面。第一引水板333的倾斜程度小于第二引水板334的倾斜程度,第二引水板334的倾斜程度小于第三引水板335的倾斜程度。如此设置,结构简单,便于安装,而且可以进一步保证废水稳缓的流入地面的污水收集池中。

45.此时,在机壳331的下方中部可以设置一排排水口336,该排排水口336垂直于第一引水板333的长度方向延伸,其中第一引水板333的长度方向为沿其固定端至另一端的方向。并且机壳331中部的排水口336的密集度小于两侧的排水口336的密集度,例如从机壳331 中部至两侧方向,排水口336之间的距离逐渐减少。如此设置,从排水口336至第三引水板335层层减缓废水流速,保证废水落至地面时的飞溅程度。

46.药罐34位于压泥机33一侧,即压泥机33位于药罐34和泥水回收池31之间。并且药罐34也设有四个,四个药罐34沿泥砂输送带26的延伸方向并排设置。

47.沉淀罐32位于压泥机33和泥砂输送带26围成的边角位置,通过支架固定在水存储池 6中,且通过水管与水存储池6连通,沉淀罐32中分离的水泵入水存储池6,水存储池6 的清水实现再次循环利用。水存储池6中并排设置两个沉淀罐32,两个沉淀罐32分别通过水管与水存储池6连通,水管的一端设置在沉淀罐32的侧壁顶部,另一端伸入水存储池6 中。当设有两个沉淀罐32时,两个沉淀罐32分别通过单独的支架固定在水存储池6中。

48.干泥输送带5位于压泥机33的另一侧,干泥输送带5与沉淀罐32分别位于压泥机33 的两侧,并且干泥输送带5与细砂输送带4并排间隔设置。

49.此时,洗砂装置2还包括通过细砂回收管与泥水回收池31连接的细砂回收机210,

细砂回收机210回收泥水回收池31中的细砂,细砂回收机210处理好细砂后,将细砂输送至细砂输送带4。细砂回收机210与震动脱水筛29分别位于细砂输送带4的两侧,并且细砂回收机210与震动脱水筛29、第二轮式洗砂机28呈直线设置,即细砂回收机210位于冂形结构的长边,布局紧凑,节省空间。

50.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本实用新型的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。