1.本实用新型属于盐水处理技术领域,具体涉及一种用于离子膜电解的多效盐水蒸发浓缩系统。

背景技术:

2.在烧碱生产领域,目前全球共有超过500家的氯碱生产商,烧碱总产能近9500万t/a。近年来,世界烧碱行业产能总体变化较小,新增产能集中在中国、印度、中东等发展中国家。除了离子膜电解耗电量大的影响因素,另一个主要的生产成本是原料盐水的价格。

3.对于国内的氯碱行业,离子膜电解槽出槽淡盐水氯化钠浓度在200g/l~220g/l,温度在80℃~90℃,经脱氯后,淡盐水温度在70℃~80℃,脱氯淡盐水主要处理方式为部分淡盐水与经化盐后的浓盐水换热,然后经循环水降温后进入冷冻脱硝系统,经脱硝或未脱硝的淡盐水与生产系统补水混合后进入化盐系统,重新添加固体盐配置氯化钠溶液(300g/l~320g/l),再经过一次盐水和二次盐水处理,得到用于电解的浓盐水。对于这种传统工艺,需要添加固体盐,以及经过精制处理,会增加费用及造成损耗,尤其是使用卤水作为原料的企业,还需额外购买固体盐来满足使用要求,会大大提高生产成本。在中东等国家,拥有较多的海水淡化装置,使用卤水作为原料的企业很多,如果新建电解生产烧碱的设施,使用新型的淡盐水蒸发浓缩系统,回收再利用淡盐水进行循环电解,不需要设置化盐系统等工序,可以将原料盐水成本降到最低。

技术实现要素:

4.鉴于上述现有技术中存在的问题,本实用新型提供了一种多效盐水蒸发浓缩系统及一种用于离子膜电解的多效盐水蒸发浓缩系统,通过将成本经济、结构合理、体积精简、安全性能高的盐水蒸发浓缩系统应用于盐水蒸发浓缩工艺,进而使得盐水蒸发浓缩过程得到科学规划,降耗增效。

5.本实用新型的目的之一在于提供了一种多效盐水蒸发浓缩系统,包括预热分系统、蒸发分系统和蒸汽分系统;所述蒸发分系统包括凝液罐和依次串联的i效蒸发子系统、ii效蒸发子系统,直至n效蒸发子系统,各效蒸发子系统各自独立地包括相应级别的蒸发室、加热室、泵和相应管路;所述第i效至第n

‑

1效蒸发室均为降膜蒸发器,第n效蒸发室为强制循环的升膜蒸发器;

6.第i效至第n

‑

1效的各效蒸发子系统中,所述蒸发室的底部出料口经泵与所述加热室的顶部进料口连接,所述加热室的底部出料口与所述蒸发室的下部进料口相连;前一效泵的出料口的一个分支与后一效的加热室的顶部进料口相连;前一效蒸发室的顶部出料口与后一效加热室的壳程进料口相连;

7.第n效蒸发子系统中,所述蒸发室的顶部出料口与真空系统连接;所述蒸发室的下部出料口经泵与所述加热室的底部进料口连接,所述加热室的顶部出料口与所述蒸发室的进料口相连;蒸发室的下部出料口与加热室的底部进料口的连接管线上设置有产品采出

口,所述产品采出口连接产品采出管线;第n

‑

1效泵的出料口的一个分支与第n效泵的进料口连接,第n

‑

1效蒸发室的顶部出料口与第n效加热室的壳程进料口相连;

8.第ii效蒸发子系统至第n效的各效蒸发子系统中,各效加热室的壳程出料口与凝液罐相连;任选地,第i效加热室的壳程出料口与凝液罐相连;

9.任选地,各效加热室的壳程还各自独立地包括不凝气出口,各效加热室的不凝气出口各自独立地与真空系统连接;

10.所述预热分系统包括依次串联的多个预热器,预热分系统的出料口与i效加热室的顶部进料口连接;

11.所述生蒸汽分系统的生蒸汽出口与所述i效加热室的壳程进料口相连;

12.n为大于等于2的正整数,优选n为3~8的正整数,可列举地为3、4、5、6、7和8,其中以n=5为最优。

13.本实用新型的目的之二在于提供了一种用于离子膜电解的多效盐水蒸发浓缩系统,包括预热分系统、蒸发分系统和蒸汽分系统;所述蒸发分系统包括凝液罐和依次串联的i效蒸发子系统、ii效蒸发子系统,直至n效蒸发子系统,各效蒸发子系统各自独立地包括相应级别的蒸发室、加热室、泵和相应管路;所述第i效至第n

‑

1效蒸发室均为降膜蒸发器,第n效蒸发室为强制循环的升膜蒸发器;

14.第i效至第n

‑

1效的各效蒸发子系统中,所述蒸发室的底部出料口经泵与所述加热室的顶部进料口连接,所述加热室的底部出料口与所述蒸发室的下部进料口相连;前一效泵的出料口的一个分支与后一效的加热室的顶部进料口相连;前一效蒸发室的顶部出料口与后一效加热室的壳程进料口相连;

15.第n效蒸发子系统中,所述蒸发室的顶部出料口与真空系统连接;所述蒸发室的下部出料口经泵与所述加热室的底部进料口连接,所述加热室的顶部出料口与所述蒸发室的进料口相连;蒸发室的下部出料口与加热室的底部进料口的连接管线上设置有产品采出口,所述产品采出口连接产品采出管线;第n

‑

1效泵的出料口的一个分支与第n效泵的进料口连接,第n

‑

1效蒸发室的顶部出料口与第n效加热室的壳程进料口相连;

16.第ii效蒸发子系统至第n效的各效蒸发子系统中,各效加热室的壳程出料口与凝液罐相连;任选地,第i效加热室的壳程出料口与凝液罐相连;

17.任选地,各效加热室的壳程还各自独立地包括不凝气出口,各效加热室的不凝气出口各自独立地与真空系统连接;

18.所述预热分系统包括依次串联的多个预热器,预热分系统的出料口与i效加热室的顶部进料口连接;

19.所述生蒸汽分系统的生蒸汽出口与所述i效加热室的壳程进料口相连;

20.n为大于等于2的正整数,优选n为3~8的正整数,可列举地为3、4、5、6、7和8,其中以n=5为最优。

21.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,第n效蒸发子系统中,所述产品采出口连接的产品采出管线还包括内置密度测量仪和与之配套的控制阀,产品采出管线与泵之间连接不合格浓盐水回流管线。

22.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述蒸汽分系统还包括生蒸汽凝液罐,生蒸汽出口与所述生蒸汽凝液罐内的生蒸汽分配管连接,

生蒸汽凝液罐的气相出口与所述i效加热室的壳程进料口相连,生蒸汽凝液罐的液相出口与所述预热分系统中任意预热器的入口相连。

23.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述各效蒸发室的顶部出料口的一个分支各自独立地与所述蒸发分系统中的任一预热器的蒸汽进料口相连。

24.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述凝液罐出口连接第二凝液泵。

25.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述凝液罐与第n效加热器的壳程压力连接。

26.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,前n

‑

1效蒸发子系统中,连接前一效泵和后一效加热室顶部进料口的管线与后一效蒸发室设置液位控制装置。

27.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述产品采出管线上设置产品泵,优选所述产品泵安装变频控制装置。

28.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述生蒸汽分配管以内插管的型式安装在冷凝罐内部,管壁设置分布孔,优选的,所述分布孔的孔径为φ5~φ50,更优选为φ20~φ50。

29.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述各效加热室各自独立地为管壳式换热器,包括筒体、换热管束和除雾装置,所述除雾装置位于所述筒体内的顶部。其中,所述除雾装置为本领域常规设备,由薄板和丝网组成,所述薄板用于固定丝网,以达到除雾的作用。

30.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述除雾装置还包括配套的清洁喷嘴,所述清洁喷嘴喷雾范围的锥角为50

°

~150

°

,优选为90

°

~120

°

。通过设置清洁喷嘴,实现了除雾装置的自动清洗功能。

31.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述各效加热室的换热管束顶部设置分配器或分布盘,可以使盐水均匀分配到每根换热管;优选的,所述分配器或分布盘为格栅或筛板型式。

32.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述分配器或分布盘的筛孔大小为φ5~φ50。

33.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述各效加热室各自独立地为钛材或合金钢制造;其中,优选加热室的换热管束为钛材制作。

34.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述各效加热室的内部管束为单程,所述管束长径比为50~500,优选为100~400,更优选为200~300。

35.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,各设备之间连接的管线均为钛材制造。

36.根据本实用新型所述的多效盐水蒸发浓缩系统的一些优选的实施方式中,所述各设备之间的连接均为法兰和螺栓连接。

37.利用本实用新型提供的系统用于盐水蒸发浓缩,具体工艺包括:

38.(1)淡盐水经预热后依次进入i效蒸发子系统、ii效蒸发子系统,直至n效蒸发子系统进行浓缩;在各效蒸发子系统中,所述预热后的淡盐水经i效加热室的管程加热后进入i效蒸发室中蒸发;预浓缩的淡盐水通过i效泵离开i效蒸发室,流向ii效蒸发室,进一步蒸发浓缩;在ii效蒸发室、iii效蒸发室,直至n效蒸发室中,重复与所述i效蒸发室相同的蒸发过程,最终盐水达到要求的浓度;

39.(2)来自界区的生蒸汽进入i效加热室的壳程对所述淡盐水进行加热,经预热分系统预热的淡盐水的温度接近i效蒸发室的操作温度;

40.(3)i效蒸发室至n效蒸发室中,所述淡盐水经前一效蒸发室蒸发所得蒸汽作为下一效加热室的热源进入下一效加热室的壳程,第n效蒸发室的蒸汽排出盐水蒸发浓缩系统;

41.(4)经过n效蒸发室的蒸发,浓盐水产品送至界区;

42.(5)凝液罐收集来自ii效加热室至n效加热室的所有冷凝液和任选的i效加热室的冷凝液,通过第二凝液泵送至界区。

43.根据本实用新型所述的一些优选的实施方式中,所述淡盐水与预热分系统的加热介质并流进料。

44.根据本实用新型所述的一些优选的实施方式中,所述生蒸汽首先通过生蒸汽冷凝罐下方的分配管进入生蒸汽冷凝罐,与来自i效加热室壳程出料口的冷凝水直接接触,在生凝液罐中减温减压达到饱和,饱和蒸汽直接送入i效加热室的壳程进料口。

45.根据本实用新型所述的一些优选的实施方式中,所述加热i效加热室的蒸汽在壳程释放潜热后成为冷凝液,所述冷凝液离开i效加热室的底部流入生蒸汽凝液罐。

46.根据本实用新型所述的一些优选的实施方式中,所述冷凝液通过第一凝液泵从生蒸汽凝液罐中连续排出,到达预热分系统的第i预热器,预热淡盐水后送至界区。

47.根据本实用新型所述的一些优选的实施方式中,通过设置在连接n效蒸发室和n效加热室的再循环管内的密度测量仪和控制阀控制产品浓度,当浓盐水不合格时,关闭控制阀,浓盐水回到第n效蒸发子系统;当浓盐水合格时,控制阀打开,将浓盐水送到界区。

48.根据本实用新型所述的一些优选的实施方式中,所述凝液罐中的部分冷凝液在凝液罐中闪蒸成蒸汽,进入n效加热室。

49.根据本实用新型所述的一些优选的实施方式中,来自i效蒸发室产生的蒸汽,部分用作第iii预热器的加热蒸汽,其余部分作为加热蒸汽进入ii效加热室,优选在ii效加热室中的冷凝液通过重力流进入iii效加热室的壳程;更优选地,以流量比计,用作第iii预热器的加热蒸汽与用作ii效加热室的加热蒸汽的流量比为(0.2~3):1,更优选为(0.5~1):1。

50.根据本实用新型所述的一些优选的实施方式中,来自ii效蒸发室产生的蒸汽,部分用作第ii预热器的加热蒸汽,其余部分作为加热蒸汽进入iii效加热室,优选在iii效加热室中的冷凝液通过重力流进入iv效加热室的壳程;更优选地,以流量比计,用作第ii预热器的加热蒸汽与用作iii效加热室的加热蒸汽的流量比为(0.2~3):1,更优选为(0.5~1):1。

51.本实用新型提供的上述多效盐水蒸发浓缩系统在盐水浓缩处理领域中的应用。特别是在电解脱氯淡盐水的浓缩处理中的应用。所述电解脱氯淡盐水的浓度为100g/l~220g/l,优选所述多效盐水蒸发浓缩系统包括五效蒸发子系统。

52.本实用新型的有益效果至少在于以下几个方面:

53.本实用新型所述多效盐水蒸发浓缩系统,制造价格低廉,运行安全,适用的淡盐水浓度范围宽,各效蒸发子系统之间的有效温差分布均匀,系统换热良好,工况稳定。与之对应的盐水蒸发浓缩工艺,不需要使用化盐工序,解决了现有淡盐水回收系统能耗高、未能有效利用淡盐水较高水温及盐浓度问题,提高了淡盐水利用率。可以充分提高蒸汽效率,降耗增效。通过多次利用二次蒸汽,能够有效降低单位产品能耗,节约能源。

54.本实用新型的其他特征和优点将在随后的说明书中进行阐述,并且部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在说明书、权利要求书以及说明书附图中所特别指出的结构来实现和满足。

附图说明

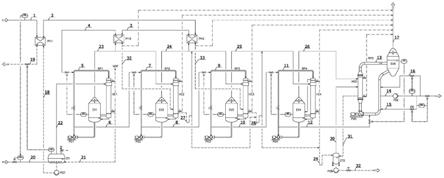

55.图1和图2分别为实施例1

‑

2涉及的五效和三效淡盐水蒸发浓缩并回收利用的工艺流程示意图;其中,

56.ev1

‑

i效蒸发室;ev2

‑

ii效蒸发室;ev3

‑

iii效蒸发室;ev4

‑

iv效蒸发室;ev5

‑

v效蒸发室;

57.he1

‑

i效加热室;he2

‑

ii效加热室;he3

‑

iii效加热室;he4

‑

iv效加热室;he5

‑

v效加热室;

58.p01

‑

i效泵;p02

‑

ii效泵;p03

‑

iii效泵;p04

‑

iv效泵;p05

‑

v效泵;p06

‑

产品泵;p07

‑

第一凝液泵;p08

‑

第二凝液泵;

59.rp1

‑

第一再循环管;rp2

‑

第二再循环管;rp3

‑

第三再循环管;rp4

‑

第四再循环管;rp5

‑

第五再循环管;

60.ph1

‑

第i预热器;ph2

‑

第ii预热器;ph3

‑

第iii预热器;

61.ct1

‑

生蒸汽凝液罐;ct2

‑

凝液罐;

[0062]1‑

进入i效预热器ph1的淡盐水管线;

[0063]2‑

进入ii效预热器ph2的淡盐水管线;

[0064]3‑

进入iii效预热器ph3的淡盐水管线;

[0065]4‑

进入i效蒸发室ev1的淡盐水管线;

[0066]5‑

i效蒸发室ev1的淡盐水第一再循环管rp1;

[0067]6‑

i效蒸发室ev1至ii效蒸发室ev2的淡盐水管线;

[0068]7‑

ii效蒸发室ev2的淡盐水第二再循环管rp2;

[0069]8‑

ii效蒸发室ev2至iii效蒸发室ev3的淡盐水管线;

[0070]9‑

iii效蒸发室ev3的淡盐水第三再循环管rp3;

[0071]

10

‑

iii效蒸发室ev3至iv效蒸发室ev4的淡盐水管线;

[0072]

11

‑

iv效蒸发室ev4的淡盐水第四再循环管rp4;

[0073]

12

‑

iv效蒸发室ev4至v效蒸发室ev5的淡盐水管线;

[0074]

13

‑

v效蒸发室ev5的淡盐水第五再循环管rp5;

[0075]

14

‑

产品采出管线;

[0076]

15

‑

不合格浓盐水回流管线;

[0077]

16

‑

强制循环泵回流管线;

[0078]

17

‑

真空系统管线;

[0079]

18

‑

第一凝液泵p07至i效预热器ph1的凝液管线;

[0080]

19

‑

i效预热器ph1至界区的凝液管线;

[0081]

20

‑

来自界区的生蒸汽管线;

[0082]

21

‑

i效加热室he1的凝液管线;

[0083]

22

‑

减温后进入i效蒸发室ev1的饱和蒸汽管线;

[0084]

23

‑

i效蒸发室ev1至ii效蒸发室ev2的加热蒸汽管线;

[0085]

24

‑

ii效蒸发室ev2至iii效蒸发室ev3的加热蒸汽管线;

[0086]

25

‑

iii效蒸发室ev3至iv效蒸发室ev4的加热蒸汽管线;

[0087]

26

‑

iv效蒸发室ev4至v效蒸发室ev5的加热蒸汽管线;

[0088]

27

‑

ii效加热室ev2的凝液管线;

[0089]

28

‑

iii效加热室ev3的凝液管线;

[0090]

29

‑

iv效加热室ev4的凝液管线;

[0091]

30

‑

第二凝液罐ct2的闪蒸蒸汽管线;

[0092]

31

‑

v效加热室ev5的凝液管线;

[0093]

32

‑

第二凝液罐ct2至界区的凝液管线;

[0094]

cv

‑

控制阀。

[0095]

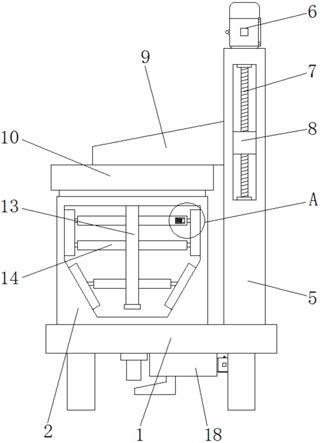

图3为实施例1

‑

2涉及的除雾器及自动清洗装置的结构示意图;其中,33

‑

上部喷嘴;34

‑

丝网;35

‑

薄板;36

‑

下部喷嘴;

[0096]

图4为实施例2涉及的三效淡盐水蒸发浓缩并回收利用的工艺流程示意图。

具体实施方式

[0097]

以下通过实施例对本实用新型进行详细说明,但本实用新型的保护范围并不限于下述说明。

[0098]

实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

[0099]

本实用新型利用淡盐水蒸发浓缩装置生产用于循环电解的浓盐水工艺,适用于新建工厂和老厂改造,可以非常经济的增产浓盐水,使整个离子膜电解成本大幅度降低。下面结合具体的实施例进一步阐述本实用新型的淡盐水蒸发浓缩工艺。为了叙述方便,本实用新型中的装置略去了管道上常规阀门,储槽上常规的管口,人孔,仪表接口,支座等附件,本行业的技术人员可根据需要进行设计。本行业的技术人员可以做出更多变型和改进,例如改变进料计量方式,对低温热回收装置的管口规格进行调整,增加接口数量,所有这些变型、调整、改进都应视为本实用新型的保护范围。

[0100]

【实施例1】

[0101]

本实施例采用的系统为五效蒸发浓缩系统,包括:预热分系统、蒸发分系统和生蒸汽分系统;所述蒸发分系统包括凝液罐和依次串联的i效蒸发子系统、ii效蒸发子系统,直至v效蒸发子系统,各效蒸发子系统各自独立地包括相应级别的蒸发室、加热室、泵和相应管路;所述第i效至第iv效蒸发室均为降膜蒸发器,第v效蒸发室为强制循环的升膜蒸发器。

[0102]

第i效至第iv效的各效蒸发子系统中,蒸发室的底部出料口经泵与加热室的顶部进料口通过再循环管连接,加热室的底部出料口与蒸发室的下部进料口相连;前一效泵的

出料口的一个分支与后一效的加热室的顶部进料口相连;前一效蒸发室的顶部出料口与后一效加热室的壳程进料口相连。连接前一效泵和后一效加热室顶部进料口的管线与后一效蒸发室设置液位控制装置。

[0103]

第v效蒸发子系统中,v效蒸发室ev5的顶部出料口与真空系统通过真空系统管线17连接;v效蒸发室ev5的下部出料口经v效泵p05与v效加热室he5的底部进料口通过第五再循环管rp5连接,第五再循环管rp5上设置有产品采出口,产品采出口连接产品采出管线14,产品采出管线14上设置产品泵p06。v效加热室he5的顶部出料口与v效蒸发室ev5的进料口通过第五再循环管rp5相连,第五再循环管rp5道中内置密度测量仪;第iv效泵p04的出料口的一个分支与第v效泵p05的进料口连接,第iv效蒸发室ev4的顶部出料口与第v效加热室he5的壳程进料口相连。凝液罐ct2与v效加热室he5的壳程压力连接。其中,第五再循环管rp5道中内置的密度测量仪用以获得产品的监测值。为了在开车或负荷变化期间将不合格盐水量降至最低,在该浓盐水回流管线15上还设置了一个额外的控制阀cv,如果浓盐水出现如密度过低等不合格现象,则缓慢关闭产品采出管线上的控制阀cv,浓盐水通过不合格浓盐水回流管线15回到第五效蒸发室ev5;当浓盐水的密度接近正常设定值时,产品采出管线上的控制阀cv缓慢打开,将浓盐水送到界区。

[0104]

第ii效蒸发子系统至第v效蒸发子系统中,各效加热室的壳程出料口与凝液罐ct2相连;各效加热室的壳程还各自独立地包括不凝气出口,不凝气出口各自独立地与真空系统连接。

[0105]

预热分系统包括依次串联的第i预热器ph1、第ii预热器ph2和第iii预热器ph3,第iii预热器ph3的出料口与i效加热室he1的顶部进料口连接。

[0106]

i效蒸发室ev1顶部出料口的一个分支与第iii预热器ph3的加热介质入口相连,ii效蒸发室ev2顶部出料口的一个分支与第ii预热器ph2的加热介质入口相连。第iii预热器ph3的加热介质出口的一个分支与ii效加热室he2壳程进料口连接,另一分支连接真空系统。第ii预热器ph2的加热介质出口的一个分支与iii效加热室he3壳程进料口连接,另一分支连接真空系统。

[0107]

各效加热室各自独立地为管壳式换热器,包括筒体、换热管束和除雾装置,除雾装置位于所述筒体内的顶部。如图3所示,除雾装置由薄板35和丝网34组成,还包括配套的清洁喷嘴,即上部喷嘴33和下部喷嘴36,其中,上部喷嘴33喷雾范围的锥角为120

°

,下部喷嘴36喷雾范围的锥角为90

°

。除雾装置的清洗喷嘴可对除雾器和蒸发器壁进行定期清洗。

[0108]

换热管束顶部设置筛板式分配器,分配器的筛孔大小为φ50。各效加热室的内部管束均为单程,管束长径比为200。

[0109]

生蒸汽分系统的生蒸汽出口与生蒸汽凝液罐ct1内的生蒸汽分配管连接,生蒸汽凝液罐ct1的气相出口与i效加热室he1的壳程进料口相连,生蒸汽凝液罐ct1的液相出口经第一凝液泵p07与预热分系统中的第i预热器ph1的加热介质入口相连,第i预热器ph1的加热介质出口连接的i效预热器ph1至界区的凝液管线通往锅炉房。

[0110]

生蒸汽分配管以内插管的型式安装在冷凝罐内部,如图2所示,生蒸汽分配管管壁设置分布孔,所述分布孔的孔径为φ25。

[0111]

五效蒸发浓缩系统中,盐水管线均采用钛材制造,所有连接均采用法兰和螺栓连接。

[0112]

五效淡盐水蒸发浓缩并回收利用的工艺流程具体为:

[0113]

(1)电解系统出来的淡盐水流速为110.5t/h,温度75℃,浓度18.80wt%,经第i预热器ph1、第ii预热器ph2和第iii预热器ph3依次预热后,与蒸汽并流进料,送入i效加热室he1的管程;淡盐水与预热器中的加热蒸汽并流进料。其中,第i预热器ph1、第ii预热器ph2和第iii预热器ph3的出口温度分别为78.1℃,92.5℃和104℃。

[0114]

(2)来自生蒸汽冷凝罐ct1的饱和蒸汽进入i效加热室ev1,对i效蒸发室ev1内的淡盐水进行加热,所述饱和蒸汽的流速为7.30t/h,温度126℃,压力136kpag。加热后的淡盐水产生的蒸汽(流速5.38t/h,温度114℃,压力34kpag)作为ii效蒸发室ev2的加热源进入ii效加热室he2,以此类推,ii效蒸发室ev2产生的蒸汽(流速5.24t/h,温度103℃,压力

‑

11kpag)进入iii效加热室he3,iii效蒸发室ev3产生的蒸汽(流速4.60t/h,温度91℃,压力

‑

47kpag)进入iv效加热室he4,iv效蒸发室ev4产生的蒸汽(流速7.13t/h,温度74.8℃,压力

‑

71kpag)进入v效加热室he5,v效蒸发室ev5的产生的蒸汽(流速9.34t/h,温度59℃,压力

‑

86kpag)直接进入真空系统,经冷凝后惰性气体和/或不凝气通过真空系统移除。

[0115]

(3)经过第i预热器ph1,第ii预热器ph2和第iii预热器ph3预热后的淡盐水为104℃,接近i效蒸发室ev1的操作温度114℃,经第一再循环管rp1及i效加热室he1的管程进入i效蒸发室ev1,并通过流量控制i效蒸发室ev1的液位。经i效加热室he1加热的淡盐水在i效蒸发室中蒸发,淡盐水的盐浓度增加至19.73wt%。预浓缩的淡盐水通过i效泵p01离开i效蒸发室ev1,流向ii效蒸发室ev2,进一步蒸发浓缩。在ii效蒸发室ev2、iii效蒸发室ev3、iv效蒸发室ev4和v效蒸发室ev5中,重复与ev1相同的蒸发过程,最终盐水达到电解要求的浓度26.10wt%。ii效至v效蒸发室中,操作温度分别为103℃、91℃、74.8℃和59℃;流出各效蒸发室的盐水浓度分别为20.73wt%、21.69wt%、23.40wt%和26.10wt%。

[0116]

第i效至第iv效蒸发室均为降膜蒸发器。蒸发发生在降膜蒸发器换热管内部的一层薄薄的盐水降膜表面。热盐水在再循环管的上部或直接在蒸发室的上部进入系统,通过蒸发室筒体内的分配器,盐水被均匀地分配到每根换热管,在换热管内表面形成一层薄膜。换热管由蒸发壳程的蒸汽加热,随后淡盐水开始蒸发。换热管内的盐水膜一方面由于重力而下落,另一方面由于产生的蒸汽而被向下推动。在换热管内部形成两相流:蒸汽和一层薄的盐水膜。沿换热管管长方向,膜越来越薄,蒸汽量越来越高。在换热管的下端,蒸汽和盐水分别离开加热室,蒸汽直接进入本效蒸汽室,盐水直接进入本效蒸发室的盐水室。在各效蒸发室,蒸汽出口管线和盐水出口管线均位于蒸发室换热管的下端,蒸汽出口管线比盐水出口管线的位置略高。

[0117]

在第ii效至第v效蒸发子系统中,淡盐水蒸发不仅是由蒸汽加热产生的,而且是由热盐水的闪蒸,即热盐水进入具有较低操作压力的容器产生的。

[0118]

(4)经过v效蒸发室ev5蒸发,浓盐水产品以87.56t/h的速度通过产品泵p06送至界区。浓盐水流速由产品泵p06的变频装置进行控制,该控制回路从第五再循环管道rp5中内置的密度测量仪获得监测值。为了在开车或负荷变化期间将不合格盐水量降至最低,在同一管线中还设置了一个额外的控制阀cv,如果浓盐水出现例如密度过低的不合格现象,将缓慢关闭控制阀cv,浓盐水回到v效蒸发器ev5。当浓盐水的密度接近正常设定值1193kg/m3,控制阀cv缓慢打开,将浓盐水送到界区。

[0119]

经过v效蒸发室ev5蒸发,产品浓盐水的浓度设定值接近盐水饱和线。如果超过饱

和线,将开始出现盐结晶,各效加热室的加热器管程将开始结垢。这种现象会影响蒸发效率,主要是影响装置的蒸发能力。由于控制回路的波动和进料成分的变化,结晶风险集中在v效加热室he5。在本实用新型所述系统运行过程中,为了避免结晶对装置的蒸发能力或效率的影响,v效蒸发室ev5被设置为强制循环蒸发器,并通过再循环管道rp5中的密度测量仪进行监控,降低结晶风险,用以保证生产安全和利用效率。同时,设置多处手动分析取样点和浓度分析仪表,供对照分析。

[0120]

(5)来自界区的生蒸汽流速为6.85t/h,温度为290℃,压力为1200kpag,首先通过生蒸汽冷凝罐ct1下方的分配管进入生蒸汽冷凝罐ct1减温,与来自i效加热室he1的冷凝水(流速7.32t/h,温度125℃)直接接触,生蒸汽根据i效加热室he1的实际运行情况精确地自动减温,得到的饱和蒸汽(流速7.32t/h,温度126℃,压力136kpag)进入i效加热室he1的壳程,释放潜热后成为冷凝液(流速7.32t/h)。冷凝液离开i效加热室he1的底部,靠重力流入生蒸汽凝液罐ct1。生蒸汽冷凝罐ct1的上部与i效加热室he1的壳程相连,平衡两个容器之间的压力。冷凝液通过凝液泵p07从生蒸汽冷凝罐ct1中连续排出(流速6.48t/h,温度126℃),到达第i预热器ph1,预热淡盐水后,该冷凝液降温至80℃离开机组,送至界区。由于生蒸汽凝液罐ct1中的冷凝液未被污染,可以直接送回锅炉房。

[0121]

来自i效蒸发室ev1的蒸汽,一小部分(流速2.06t/h,温度114℃,压力34kpag)用作第iii预热器ph3的加热蒸汽,其余部分(流速3.32t/h,温度114℃,压力34kpag)作为加热蒸汽进入ii效加热室he2冷凝,凝液(流速5.38t/h,温度108℃)通过重力流到达iii效加热室he3的壳程。ii效蒸发室ev2的运行与i效蒸发室ev1相似:ii效加热室he2使用来自i效蒸发室ev1的蒸汽加热,产生的蒸汽一小部分(流速2.54t/h,温度103℃,压力

‑

11kpag)流向第ii预热器ph2,其余部分(流速2.69t/h,温度103℃,压力

‑

11kpag)作为加热蒸汽流向下游iii效加热室he3冷凝,凝液通过重力流到达iv效加热室he4的壳程。降膜蒸发器对结垢和盐结晶非常敏感,使用最小流速可以防止管道空转或结晶,即防止管道中没有液体流过或管道中结晶。

[0122]

在后续iii效蒸发室ev3和iv效蒸发室ev4中,产生的蒸汽均全部用于下一效加热室的加热。

[0123]

来自iv效加热室he4的冷凝液(流速4.81t/h,温度84.4℃)流入凝液罐ct2,凝液罐ct2与v效加热室he5的壳程压力连接。凝液罐ct2收集来自ii效加热室he2、iii效加热室he3、iv效加热室he4和v效加热室he5的所有冷凝液。来自ii效加热室he2、iii效加热室he3、iv效加热室he4和v效加热室he5的所有冷凝液(流速15.21t/h,温度84.4℃)均收集在冷凝罐ct2。通过第一凝液泵p07,这些冷凝液被送到界区。由于压力差,一部分冷凝液在凝液罐ct2中闪蒸变成蒸汽,被重新用作v效加热室he5的加热蒸汽(流速0.14t/h,温度68.5℃,压力

‑

71kpag)。

[0124]

系统的蒸发能力通过进入蒸发装置的生蒸汽来控制。提高蒸汽fic回路的设定值,更多的蒸汽进入i效加热室he1,将导致更多的淡盐水蒸汽在i效蒸发室ev1和下游蒸发器中蒸发。同时,由于蒸发器的液位控制,i效蒸发室ev1的进料淡盐水会相应增加。由于进入系统的蒸汽流量提高,蒸发器的操作压力也将相应增加。因此,控制淡盐水流量,提高淡盐水fic回路的设定值,可以间接提高蒸汽fic回路的操作值。

[0125]

【实施例2】

[0126]

本实施例采用的系统为三效蒸发浓缩系统,与实施例1相比,设备的不同之处仅在于:第i效和第ii效蒸发室均为降膜蒸发器,第iii效蒸发室为强制循环的升膜蒸发器。

[0127]

三效淡盐水蒸发浓缩并回收利用的工艺流程具体为:

[0128]

(1)电解系统出来的淡盐水流速为110.5t/h,温度75℃,浓度18.80wt%,经第i预热器ph1、第ii预热器ph2和第iii预热器ph3依次预热后,与蒸汽并流进料,送入i效加热室he1的管程。其中,第i预热器ph1、第ii预热器ph2和第iii预热器ph3的出口温度分别为88.2℃,102.3℃和110℃。

[0129]

(2)来自生蒸汽冷凝罐ct1的饱和蒸汽进入i效加热室ev1,对i效蒸发室ev1内的淡盐水进行加热,所述饱和蒸汽的流速为20.75t/h,温度126℃,压力136kpag。加热后的淡盐水产生的蒸汽(流速10.94t/h,温度114℃,压力34kpag)作为ii效蒸发室ev2的加热源进入ii效加热室he2,ii效蒸发室ev2产生的蒸汽(流速8.06t/h,温度91℃,压力

‑

47kpag)进入iii效加热室he3,iii效蒸发室ev3产生的蒸汽(流速11.96t/h,温度59℃,压力

‑

86kpag)进入真空系统,经冷凝后惰性气体和/或不凝气通过真空系统移除。

[0130]

(3)经过第i预热器ph1,第ii预热器ph2和第iii预热器ph3预热后的淡盐水为110℃,接近i效蒸发室ev1的操作温度114℃。经i效加热室he1加热的淡盐水在i效蒸发室中蒸发,盐浓度增加至20.86wt%。预浓缩的淡盐水通过i效泵p01离开i效蒸发室ev1,流向ii效蒸发室ev2,进一步蒸发浓缩。ii效和iii效蒸发重复与ev1相同的蒸发过程,最终盐水达到电解要求的浓度26.10wt%。ii效和iii效蒸发室中,操作温度分别为91℃和59℃;流出各效蒸发室的盐水浓度分别为22.68wt%和26.10wt%。

[0131]

(4)来自界区的生蒸汽流速为18.92t/h,温度为290℃,压力为1200kpag,首先进入生蒸汽冷凝罐ct1减温。生蒸汽通过生蒸汽冷凝罐下方的分配管进入,与来自i效加热室he1的冷凝水(流速20.62t/h,温度125℃)直接接触,生蒸汽根据i效加热室he1的实际运行情况精确地自动减温。得到的饱和蒸汽(流速20.62t/h,温度126℃,压力136kpag)进入i效加热室he1。加热i效加热室he1的蒸汽在壳程释放潜热后成为冷凝液(流速20.62t/h)。冷凝液离开i效加热室he1的底部,靠重力流入生蒸汽凝液罐ct1。生蒸汽冷凝罐ct1的上部与i效加热室he1的壳程相连,平衡两个容器之间的压力。冷凝液通过凝液泵p07从凝液罐中连续排出(流速18.35t/h,温度126℃),到达第i预热器ph1,预热淡盐水后,该冷凝液降温至80℃离开机组,送至界区,返回锅炉房。

[0132]

来自i效蒸发室ev1的蒸汽,一部分(流速3.16t/h,温度114℃,压力34kpag)用作第iii预热器ph3的加热蒸汽,其余部分(流速7.78t/h,温度114℃,压力34kpag)作为加热蒸汽进入ii效加热室he2,在此冷凝,凝液(流速10.94t/h,温度108℃)通过重力流离开系统,到达iii效加热室he3的壳程。ii效蒸发室ev2的运行与ev1相似:ii效蒸发室ev2中产生蒸汽,一部分(流速3.82t/h,温度91℃,压力

‑

47kpag)流向第ii预热器ph2,其余部分(流速4.24t/h,温度91℃,压力

‑

47kpag)作为加热蒸汽流向下游iii效加热室he3。

[0133]

来自ii效加热室he2的冷凝液(流速7.55t/h,温度84.4℃)流入凝液罐ct2,凝液罐ct2与iii效加热室he3的壳程压力连接。凝液罐ct2还收集来自iii效加热室he3的冷凝液。来自ii效加热室he2、iii效加热室he3的所有冷凝液(流速30.86t/h,温度84.7℃)均收集在冷凝罐ct2。通过第一凝液泵p07,这些冷凝液被送到界区。由于压力差,一部分冷凝液闪蒸变成蒸汽,被重新用作iii效加热室he3的加热蒸汽(流速1.22t/h,温度68.5℃,压力

‑

71kpag)。

[0134]

应当注意的是,以上所述的实施例仅用于解释本实用新型,并不构成对本实用新型的任何限制。通过参照典型实施例对本实用新型进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本实用新型权利要求的范围内对本实用新型作出修改,以及在不背离本实用新型的范围和精神内对本实用新型进行修订。尽管其中描述的本实用新型涉及特定的方法、材料和实施例,但是并不意味着本实用新型限于其中公开的特定例,相反,本实用新型可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。