1.本实用新型属于发动机碗型塞压装技术领域,具体涉及一种发动机碗型塞手动压装工具。

背景技术:

2.在汽车发动机开发试制以及小批量生产阶段,出于成本考虑,发动机缸体缸盖的碗型塞压装很少采用专业压装机进行压装。在这些阶段,发动机缸体缸盖的碗型塞的压装一般均采用手动敲击式压装。此时所用的手动压装工具一般由圆钢棒加工而成,如图1所示,圆钢棒加工成的压杆1一般有两台阶组成,压杆1头部根据碗型塞2的形状尺寸仿形加工,且压杆1头部与碗型塞2两者间隙定位配合,该手动压装工具通过台阶面控制碗型塞压装深度。压装时,人工将碗型塞2安装于压杆1头部,然后手持压杆1将碗型塞2对准缸体缸盖上的碗型塞安装孔3,最后使用锤子敲击压杆1将碗型塞2压入。这种压杆安装碗型塞存在以下问题:

3.1、由于碗型塞2与碗型塞安装孔3为过盈配合,碗型塞2的外径大于碗型塞安装孔3的内径,且碗型塞与压头间隙配合,无法定位及固定,压装时需人工扶正碗型塞2进行压装,防止晃动掉落,不方便压装,同时也很难保证压装质量;

4.2、人工压装时,很难保证压杆1轴线与碗型塞安装孔3完全垂直,压装后碗型塞2可能稍有倾斜,存在后期发生脱落的风险,无有效防止措施,且由于是人工压装,难以保证碗型塞2压入后完全与碗型塞安装孔3贴合,因此安装孔可能被碗形塞2切边。

技术实现要素:

5.为了解决上述技术问题,本实用新型设计了一种发动机碗型塞手动压装工具。

6.为了解决上述技术问题,本实用新型一方面采用了以下方案:

7.一种发动机碗型塞手动压装工具,包括压装杆和定位导向套,所述压装杆的压头穿过所述定位导向套与碗型塞配合工作,所述压头端部嵌装有磁铁;所述定位导向套的主体是中空的柱体结构,所述定位导向套的一端端面是定位面以与碗型塞安装孔的安装端面配合工作,且所述定位导向套的该端设置有碗型塞避让孔,所述碗型塞避让孔的外端端部设置有沿轴向向外延伸的定位斜角以与所述碗型塞安装孔孔口的倒角配合,所述碗型塞避让孔的直径大于所述定位导向套上导向孔的直径。

8.进一步,所述定位斜角的斜角角度与所述碗型塞安装孔孔口的倒角角度一致,所述定位斜角与所述碗型塞安装孔孔口的倒角结构间隙配合。

9.进一步,所述定位导向套的外柱面上设置有滚花结构。

10.进一步,所述定位导向套是中空的圆柱体结构。

11.进一步,所述磁铁通过过盈配合嵌装在所述压头端部的磁铁安装孔中。

12.进一步,所述磁铁采用圆柱形磁铁。

13.进一步,所述压装杆的本体是台阶杆结构,所述压装杆包括压装杆主体、导向轴部

分和压头,所述压头与所述导向轴部分的交接处的台阶面形成压装面,所述导向轴部分与所述压装杆主体交接处的台阶面形成限位面,所述限位面与所述定位导向套的另一端端面配合,所述导向轴部分与所述定位导向套的导向孔配合。

14.进一步,所述压头的直径小于所述碗型塞的内孔直径,所述压头和所述碗型塞内孔之间间隙配合。

15.进一步,所述压装杆由圆钢棒经车削加工而成。

16.该发动机碗型塞手动压装工具具有以下有益效果:

17.(1)本实用新型结构简单,操作方便稳定,成本低,提高了碗型塞压装质量。

18.(2)本实用新型解决了现有技术中碗型塞压装时的定位与切边问题,能够有效的降低碗型塞漏气或脱落的发生。

附图说明

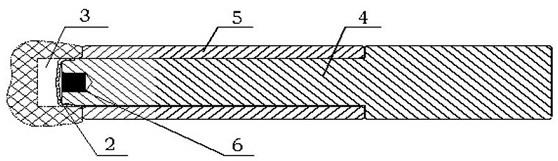

19.图1:现有技术中的手动压装工具的结构示意图;

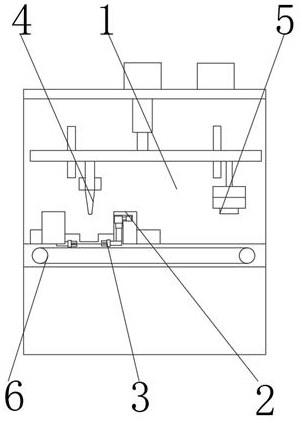

20.图2:本实用新型实施方式中发动机碗型塞手动压装工具的立体结构示意图;

21.图3:本实用新型实施方式中发动机碗型塞手动压装工具的剖视图;

22.图4:本实用新型实施方式中压装杆的结构示意图;

23.图5:本实用新型实施方式中定位导向套的结构示意图;

24.图6:本实用新型实施方式中磁铁的安装结构示意图;

25.图7:本实用新型实施方式中发动机碗型塞手动压装工具的工作示意图;

26.图8:本实用新型实施方式中发动机碗型塞手动压装工具压装前的示意图;

27.图9:本实用新型实施方式中发动机碗型塞手动压装工具压装时的示意图。

28.附图标记说明:

29.1—压杆;2—碗型塞;3—碗型塞安装孔;4—压装杆;41—磁铁安装孔;42—压头;43—压装面;44—导向轴部分;45—限位面;46—压装杆主体;5—定位导向套;51—定位斜角;52—碗型塞避让孔;53—导向孔;54—定位面;55—定位导向套主体;56—滚花结构;6—磁铁。

具体实施方式

30.下面结合附图,对本实用新型做进一步说明:

31.图2至图9示出了本实用新型一种发动机碗型塞手动压装工具的具体实施方式。图2至图3是本实施方式中发动机碗型塞手动压装工具的结构示意图;图4是本实施方式中压装杆的结构示意图; 图5是本实施方式中定位导向套的结构示意图; 图6是本实施方式中磁铁的安装结构示意图; 图7至图9是本实施方式中发动机碗型塞手动压装工具工作时的结构示意图。

32.如图2、图3、图7所示,本实施方式中的发动机碗型塞手动压装工具,包括压装杆4和定位导向套5,压装杆4的压头42穿过定位导向套5与碗型塞2配合工作,压头42端部嵌装有磁铁6;定位导向套5的主体是中空的柱体结构,如图5中的定位导向套主体55所示,定位导向套5的一端端面是定位面54以与碗型塞安装孔3的安装端面配合工作,且定位导向套5的该端设置有碗型塞避让孔52,碗型塞避让孔52的外端端部设置有沿轴向向外延伸的定位

斜角51以与碗型塞安装孔3孔口的倒角配合碗型塞避让孔52的直径大于定位导向套5上导向孔53的直径。

33.优选地,定位斜角51的斜角角度与碗型塞安装孔3孔口的倒角角度一致,定位斜角51与碗型塞安装孔3孔口的倒角结构间隙配合,如图5、图8和图9所示,保证碗型塞2的压装位置与碗型塞安装孔3重合。

34.优选地,定位导向套5的外柱面上设置有滚花结构56,如图5所示。压装时手持定位导向套5,增加了手持摩擦力,有效的防止敲击压装时可能发生的手滑现象。

35.优选地,定位导向套5是中空的圆柱体结构,如图5所示。

36.优选地,磁铁6通过过盈配合嵌装在压头42端部的磁铁安装孔41中,如图2、图3和图6所示,使碗型塞2在压装过程中吸附在压头42上不脱落。

37.本实施例中,磁铁6采用圆柱形磁铁。

38.优选地,压装杆4的本体是台阶杆结构,压装杆4包括压装杆主体46、导向轴部分44和压头42,压头42与导向轴部分44的交接处的台阶面形成压装面43,导向轴部分44与压装杆主体46交接处的台阶面形成限位面45,限位面45与定位导向套5的另一端端面配合,导向轴部分44与定位导向套5的导向孔53配合,如图4、图7、图8和图9所示,保证碗型塞2可以通过导向孔53被垂直压入碗型塞安装孔3内。限位面45限制压装杆4的压装深度,与压装面43及定位导向套5共同配合保证碗型塞2压装的深度。

39.优选地,压头42的直径小于碗型塞2的内孔直径,压头42和碗型塞2内孔之间间隙配合,保证碗型塞2压装后,压装杆4可以正常抽离。

40.本实施例中,压装杆4由圆钢棒经车削加工而成。

41.工作时,首先,工作人员将压装杆4放入定位导向套5内直到压装杆4的限位面45与定位导向套5的另一端端面接触,此时,压头42穿过定位导向套5伸出定位导向套5一端的定位面54之外;然后,将碗型塞2安装于压头42上,碗型塞2的端部环形面与压装杆4上的压装面43贴合,同时碗型塞2在磁铁6的作用下吸附在压头42上,不晃动不脱落,方便后续压装;然后,将压装杆4向后抽动,带动碗型塞2向后移动,使碗型塞2深入定位导向套5的碗型塞避让孔52内,避免后续定位时碗型塞干涉;接着,工作人员使用定位导向套5上的定位斜角51与碗型塞安装孔3孔口处的倒角结构形成定位配合,将该手动压装工具放置在碗型塞安装孔3的安装端面上,确保定位导向套5的定位面54与碗型塞安装孔3的安装端面贴合,如图8所示,定位导向套5的定位面54与碗型塞安装孔3的安装端面贴合、定位导向套5的定位斜角51与碗型塞安装孔3孔口的倒角配合定位,保证了压装前后定位导向套5不产生径向位移,有效的防止了因定位导向套5径向位移所产生的压装过程中碗型塞2倾斜、切边现象;最后,使用锤子快速均匀的用力敲击压装杆4,使压装杆4通过定位导向套5导向将碗型塞2压入缸体缸盖的碗型塞安装孔3中,如图9所示,当压装杆4的限位面45与定位导向套5另一端端面接触,且定位导向套5与碗型塞安装孔3的安装端面贴合接触时,确认压装到位。

42.本实用新型结构简单,操作方便稳定,成本低,提高了碗型塞压装质量。

43.本实用新型解决了现有技术中碗型塞压装时的定位与切边问题,能够有效的降低碗型塞漏气或脱落的发生。

44.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经

改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。