1.本实用新型涉及化工设备领域,更具体地说,涉及一种飞灰中重金属去除装置。

背景技术:

2.粉煤灰是煤燃烧后烟气中的细小飞灰颗粒,也是我国最主要的大宗工业固废之一。粉煤灰中除了硅、钙、铁、铝等元素之外,还含有铬、汞、铅、镉、铜、锌等微量重金属元素,具有一定毒性。这些重金属都是来源于煤炭,并且在煤燃烧过程中富集在粉煤灰中,尤其是细颗粒部分。这是因为有些重金属元素在高温燃烧过程中汽化成金属蒸汽,随着温度降低易吸附在亚微米级的粉煤灰表面。而粉煤灰中重金属的存在和淋溶迁移,会导致自然环境污染并且影响动植物和人体健康。

3.目前针对重金属的处理方法有化学法、电化学法、微生物法等等。化学法需首先用酸性溶液将固废中重金属元素溶解,然后通过沉淀去除溶液中重金属离子。电化学法是通过电解反应将溶液中的金属阳离子还原成金属单质,实现金属去除、回收和再利用。微生物法利用耐受性微生物通过生物吸附或者生物转化将金属离子固定在微生物细胞内或胞外基质上。

4.上述三种重金属处理方法均需要液相反应。对于固体废物,这些方法都首先要通过溶解将固体中重金属转移至溶液中才能进行进一步处理。因此,传统重金属去除工艺较为复杂、成本高、也容易产生二次污染,也没有直接从固相中进行重金属分离的解决方法。

技术实现要素:

5.有鉴于此,本实用新型的目的在于提供一种飞灰中重金属去除装置,以通过物理方法实现对飞灰中重金属进行去除,无需化学试剂,无废水等二次污染产生,去除工艺简单。

6.为了达到上述第一个目的,本实用新型提供如下技术方案:

7.一种飞灰中重金属去除装置,包括依次连接的振动分选装置、流式分选装置和静电分选装置,所述流式分选装置包括:

8.流化室,所述流化室的底部设有用以筛分所述流体层和未经流化的一级细灰的第一筛分件,所述第一筛分件的上方铺设有用以对所述震动筛分装置筛分后的一级细灰流化的流体层,以得到二级细灰;

9.设于所述流体层的下方、用以向所述流化室内吹入气体的气体输送组件。

10.优选地,所述流式分选装置还包括:

11.设有与所述振动分选装置连接的进料口的转接仓,所述转接仓套设于所述流化室的外侧;

12.用以对一级细灰进行输送的输送组件,所述输送组件的一端设于所述转接仓内、另一端设于所述流化室内。

13.优选地,所述流化室的侧壁上设有沿壁厚方向贯通的输送孔,以及设于所述输送

孔处对位于所述输送组件上的一级细灰进行拂料的拂料组件。

14.优选地,所述拂料组件为弹性材料制成。

15.优选地,所述输送组件为输送链条和与所述输送链条连接的动力件;

16.所述输送孔包括在所述流化室的侧壁上、自上至下设置的第一输送孔和第二输送孔,所述第一输送孔和第二输送孔处分别设有所述拂料组件。

17.优选地,所述输送件为输送带/输送链条。

18.优选地,所述气体输送组件包括:

19.气泵和与所述气泵连接的输送管路,所述输送管路与所述第一筛分件相对的一端设有直径逐渐增大的扩口部。

20.优选地,所述振动分选装置包括:

21.筛箱和设于所述筛箱中的第二筛分件,所述筛箱包括原灰入料口、一级粗灰出料口和一级细灰出料口,所述一级细灰出料口与所述流式分选装置连接;

22.与所述筛箱连接的振动件;

23.用以支撑所述筛箱的支座,所述支座和所述筛箱间设有减震件。

24.优选地,所述静电分选装置包括:

25.用以对二级细灰进行充电的荷电器;

26.用以对充电后的二级细灰进行收集的若干级自上至下依次串联设置的撞击器,相邻所述撞击器间设有绝缘收集层;

27.与所述荷电器和全部所述撞击器连接的真空泵。

28.优选地,所述静电分选装置还包括:

29.用以实时监测任一级所述撞击器上颗粒所带电荷总数的电子测量组件。

30.本实用新型提供的飞灰中重金属去除装置,包括依次连接的振动分选装置、流式分选装置和静电分选装置,流式分选装置包括:流化室,流化室的底部设有用以筛分流体层和未经流化的一级细灰的第一筛分件,第一筛分件的上方铺设有用以对震动筛分装置筛分后的一级细灰流化的流体层,以得到二级细灰;设于流体层的下方、用以向流化室内吹入气体的气体输送组件。

31.相较于现有技术,应用本实用新型提供的飞灰中重金属去除装置,具有以下技术效果:

32.第一,本技术通过振动筛分、流式筛分和静电筛分的多级分选方式对粉煤灰进行粒径筛分,提高精密度和准确度,能够筛分至10微米以下;

33.第二,通过物理方式对重金属进行去除,无需化学试剂,故不产生废水等二次污染,其工艺简单,且成本低廉;同时,对于各级筛分后得到的粗灰和细灰能够直接利用,实现粉煤灰的梯级利用。

附图说明

34.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

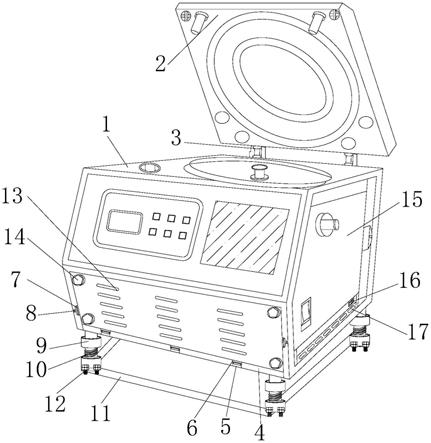

35.图1为本实用新型实施例提供的一种飞灰中重金属去除装置的结构示意图;

36.图2为本实用新型实施例提供的振动分选装置的结构示意图;

37.图3为本实用新型实施例提供的流式分选装置的结构示意图。

38.附图中标记如下:

39.振动分选装置1、流式分选装置2、静电分选装置3;

40.原灰入料口11、第二筛分件12、筛箱13、减震件14、支架15、振动件16、导力板17、一级细灰出料口18、一级粗灰出料口19、支座110;

41.二级细灰出料口21、流化室22、输送组件23、流体层24、扩口部25、拂料组件26、转盘27、转接仓28、盖板29。

具体实施方式

42.本实用新型实施例公开了一种飞灰中重金属去除装置,以通过物理方法实现对飞灰中重金属进行去除,无需化学试剂,无废水等二次污染产生,去除工艺简单。

43.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

44.请参阅图1

‑

图3,图1为本实用新型实施例提供的一种飞灰中重金属去除装置的结构示意图;图2为本实用新型实施例提供的振动分选装置的结构示意图;图3为本实用新型实施例提供的流式分选装置2的结构示意图。

45.在一种具体的实施方式中,本实用新型提供的飞灰中重金属去除装置,包括依次连接的振动分选装置1、流式分选装置2和静电分选装置3,可以理解的是,各分选装置的出料口依次连接,各装置优选通过气力设备进行飞灰的输送,如负压抽吸装置或气泵等结构,可根据现有技术进行设置。其通过振动分选、流式分选和静电分选的方式对固体废物中的重金属进行去除,降低粉煤灰中重金属的含量,其无需化学试剂,无废水产生且不产生二次污染,工艺简单,经济环保。

46.在使用时,振动分选装置1对原灰进行筛分,筛分后得到一级粗灰和一级细灰,一级细灰进入至流式分选装置2进行筛分,通过流式分选装置2得到二级粗灰和二级细灰,二级细灰输送至静电分选装置3中进行筛分得到三级粗灰和三级细灰,三级细灰粒径小、量少但重金属含量高,需要单独分离出来进行处理,一级粗灰、二级粗灰和三级粗灰中重金属含量低,可以直接进行综合利用。

47.其中,流式分选装置2包括流化室22和气体输送组件23,流化室22优选设置有圆柱筒体或其他形状的筒体,筒体直径优选设置为5.1cm,在其他实施例可根据需要进行设置,流化室22具有中空腔体,气体输送组件23设置在流化室22的底部风室中且与中空腔体连通,从下向上吹气。流化室22的底部设有用以筛分流体层24和未经流化的一级细灰的第一筛分件,第一筛分件设置在气体输送组件23的上方,且将风室和流化室22分隔,用以分散气流;由于整套装置保持稳定的风力吹送,小颗粒容易被吹拂回流化层内,而不会下落至风室及下方管道内。第一筛分件的上方铺设有用以对振动筛分装置筛分后的一级细灰流化的流体层24,一级细灰进入流化室22后,在流体层24形成微小的气泡,由于粉煤灰密度低于流体

层24密度,在高速气流作用下被吹出流体层24,根据气固流态化原理,粒径小于10微米的粉煤灰从流化层上方出口吹出进入静电分选装置3中,而粒径大于10微米的粉煤灰留在流化室22内下方,通过第一筛分件可以将流体层24和二级粗灰分离,以得到二级细灰。第一筛分件优选为250目尼龙网,第一筛分件与流化室22可拆卸的固定连接,如通过螺纹紧固件进行固定。可以理解的是,流体层24的粒子直径分别大于第一筛分件的筛分直径和一级细灰的粒子直径,流体层24优选设置为铜珠微粉层,厚度为1.5

‑

2.0cm间,

48.气体输送组件23一般由气泵和气体管路组成,气体管路的出口与第一筛分件相对设置,并通过第一筛分件分散气流。

49.相较于现有技术,应用本实用新型提供的飞灰中重金属去除装置,具有以下技术效果:

50.第一,本技术通过振动筛分、流式筛分和静电筛分的多级分选方式对粉煤灰进行粒径筛分,提高精密度和准确度,能够筛分至10微米以下;

51.第二,通过物理方式对重金属进行去除,无需化学试剂,故不产生废水等二次污染,其工艺简单,且成本低廉;同时,对于各级筛分后得到的粗灰和细灰能够直接利用,实现粉煤灰的梯级利用。

52.具体的,流式分选装置2还包括转接仓28和输送组件23。其中,转接仓28设有与振动分选装置1连接的进料口,用以接收振动分选装置1分选后的一级细灰,输送组件23对一级细灰从转接仓28输送至流化室22内。转接仓28套设在流化室22的外侧,以对掉下的一级细灰进行接收,防止污染环境;转接仓28的上方设有盖住进料口的盖板29,以进一步防止污染环境,减少粉尘对作业人员的影响。输送组件23可由输送带/输送链条和动力部件组成,动力部件如电机,在其他实施例中,也可以根据需要设置输送组件23,均在本实用新型的保护范围内。

53.进一步地,为了防止输送组件23带动过多粉料进入至流化室22内,影响流化效果,在流化室22的侧壁上设有沿壁厚方向贯通的输送孔,以及设于输送孔处对位于输送组件23上的一级细灰进行拂料的拂料组件26。可以理解的是,当输送组件23为输送带或输送链条时,输送孔的个数为两个,以输送带为例进行说明,输送孔分别与输送带的第一层带和第二层带配合,以实现输送带的循环输送。输送孔的形状优选设置为条形孔,可根据输送带的形状进行设置。拂料组件26优选设置为毛刷,刮板等结构,以对输送组件23上的一级细灰进行清扫或抚平,减少流化室22的入料,优化流化效果。具体的,拂料组件26为弹性材料制成,弹性材料如橡胶、硅胶、塑料或其他已知的弹性材料,在一种实施例中,拂料组件26优选设置为橡胶片。

54.在该具体实施例中,输送组件23为输送链条和与输送链条连接的动力件;或者输送件为输送带,动力件为电机,优选为电机带动转盘27转动,输送链条套装在转盘27上。输送孔包括在流化室22的侧壁上、自上至下设置的第一输送孔和第二输送孔,输送链条分别贯穿第一输送孔和第二输送孔,以进行回转运动,第一输送孔和第二输送孔处分别设有拂料组件26,拂料组件26设置在第一输送孔的上边缘,以对输送链条的上表面进行作业,第二输送孔处的拂料组件26设置在上边缘,以对从流化室22出来的输送链条进行清扫,以防止物料被带出,在另一种实施例中,优选为在第一输送孔和第二输送孔的上边缘和下边缘分别设置拂料组件26,以提高拂料效果。

55.具体的,气体输送组件23包括气泵和与气泵连接的输送管路,输送管路与第一筛分件相对的一端设有直径逐渐增大的扩口部25,由此设置,以进一步增加气流的均匀性,扩口部25的直径逐渐增大,其最大直径优选为与筒体的内径相匹配,扩口部25优选设置为半球形扩口部25或锥形扩口部25,优选地,锥形扩口部25的锥角为30

°

。

56.在上述各实施例的基础上,振动分选装置1包括:

57.筛箱13和设于筛箱13中的第二筛分件12,筛箱13包括原灰入料口11、一级粗灰出料口19和一级细灰出料口18,一级细灰出料口18与流式分选装置2的转接仓28的进料口连接;与筛箱13连接的振动件16,振动件通过导力板与筛箱连接17;用以支撑筛箱13的支座110,支座110的两侧设置有支架15,支架15上设置减震件14。振动件16为振动电机,优选设置为两个,且二者沿筛箱13的宽度方向平行设置且反向选择,产生的振动合力方向垂直于电机轴向,使得振动分选装置1的整体运动轨迹为直线,优选为两台振动电机相对于水平面存在倾斜角,如45

‑

60度,以使得粉料在筛面上能够向前跳跃移动或直线运动,以使不同粒径的粉料分离,粉料从原灰入料口11进入,过筛后一级细粉从一级细灰出料口18出料,一级粗灰从一级粗灰出料口19出料。其中,筛箱13为不锈钢焊板组成,第二筛分件12为275目不锈钢筛网,筛面面积优选为500mm

×

2500mm。支座110和筛箱13间设有减震件14,减震件14为减震弹簧,其位于支座110上方和筛箱13下方,垂直于地面设置,用以支撑筛箱13。

58.在上述各实施例的基础上,静电分选装置3包括:

59.用以对二级细灰进行充电的荷电器;

60.用以对充电后的二级细灰进行收集的若干级自上至下依次串联设置的撞击器,相邻撞击器间设有绝缘收集层;

61.与荷电器和全部撞击器连接的真空泵;

62.用以实时监测任一级撞击器上颗粒所带电荷总数的电子测量组件。

63.静电分选装置3由多级串联撞击器、荷电器、真空泵和多通道电子测量计组成。荷电器是一个二极管充电器,工作电压为5kv,采用钨丝电极电晕放电。多级串联撞击器一共有13级,各级之间相互绝缘。电子测量组件可以实时检测到各级撞击器上颗粒所带电荷总数,进而能够实时反映各级撞击器上的粉煤灰颗粒数。真空泵用于将各级撞击器及荷电器中形成真空氛围。

64.在一种具体的实施方式中,将原灰放入振动分选装置1中过筛,第二筛分件12为275目筛网,保持振动频率为1000次/分,振动筛分时间为15

‑

20分钟,从一级粗灰出料口19出料的为未过筛灰,颗粒粒径大于50微米,一级细灰出料口18出料的为过筛灰,粒径小于50微米;

65.将一级细灰输送至流式分选装置2的转接仓28中,转接仓28中的一级细灰吸附在输送链条上进入流化室22(直径5.1厘米)内,流化室22内铺设一层1.5

‑

2.0厘米厚度的铜珠微粉(直径100微米),第一筛分件为250目的尼龙网,以将流化室22和风室分隔,粒径小于10微米的二级细灰从流化室22上方的二级细灰出料口2121吹出进入下一步静电分选装置3中,而粒径大于10微米的二级粗灰留在流化室22下方,通过第一筛分件将铜珠微粉和二级粗灰分离;其中,流式分选装置2的运行参数,链条速度为1.2

‑

36mm3/min,压缩空气气流速度为9

‑

30l/min;

66.将流式分选装置2中二级细灰通过气力输送输送至静电分选装置3中进行进一步

分选。二级细灰首先在静电分选装置3的荷电器内进行充电,然后在撞击器内按照空气动力学粒径进行收集。撞击器根据粒径不同共分为13级,各级之间通过绝缘收集层(聚碳酸酯膜)进行分离。带电粉煤灰根据空气动力学粒径被收集在相应的撞击器绝缘层中。撞击器以通过高精度电子测量计进行测量收集粉煤灰产生的电流,每一级电流和收集粒子数目成正比,因此可以通过电流值计算收集量。撞击器中级数越高,粒径越大。最靠近荷电室的为第13级,依次往下,最下层为第1级。收集在1~11级粉煤灰称为三级细灰(d<6.6微米),12~13级粉煤灰称为三级粗灰(10微米>d>6.6微米)。通过精密分选后,细灰粒径小、量少但重金属含量较高,需要单独分离出来进行处理;一级粗灰、二级粗灰和三级粗灰中由于重金属元素含量降低,可以直接进行综合利用。

67.上述装置全部采用物理方式对粉煤灰中重金属进行分离,无需任何化学试剂,因此没有废水等二次污染产生;对固体废物直接进行重金属的去除,无需将重金属元素溶解或者浸出,工艺更为简单,成本降低;重金属含量较低的粗灰可以直接利用,而重金属含量较高的细灰部分,作为超细粉同样可以应用于橡胶、塑料、涂料中进行高值化利用,实现了粉煤灰梯级利用。

68.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

69.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。