1.本发明属于煤化工生产技术领域,尤其是涉及一种高温超高导电炭黑反应炉及其抽余油生产超高导电炭黑的方法。

背景技术:

2.超高导电炭黑是锂离子电池产业不可缺少的添加剂,将其加入锂离子电池的正、负极及导电液,可以大幅提高其电导率,从而提高电池性能。目前应用于锂离子电池的超高导电炭黑主要以煤焦油或蒽油等高芳香度的复杂混合物为原料,在炭黑炉中高温裂解制备而成。

3.炉法超高导电炭黑具有小粒径及链式结构,在宏观上表现为具有高比表面积和高邻苯二甲酸二丁酯(dbp)吸收值,这是此种炭黑的具有高导电性能的主要原因。但是,常见炉法炭黑的原料是复杂混合物,造成炭黑的杂质较多,对锂离子电池性能有较大影响;同时由于现有的炭黑反应炉的炉温不能达到晶化温度,导致生成的超高导电炭黑的导电性能差。

技术实现要素:

4.本发明的第一目的是提供一种高温超高导电炭黑反应炉,炉体使用高镍高温合金制成,且在反应段设置等离子加热装置可以提高反应炉内反应段的温度,使其保持在1980

‑

2080℃,从而将粒子的准石墨微晶结构趋于向石墨晶体的有序排列,进而提高导电炭黑的导电性;设置冷却段采用急冷的方式可以迅速固定炭黑的是膜结构,同时使其链式结构迅速固定,保持较短的支链式结构,保持合适的比表面积同时提高导电性,另外急冷过程中,反应温度降低使得石墨结构表面与氧的反应降低,表面含氧量好,进而导电好。

5.为实现上述目的,本发明采用的技术方案是:一种高温超高导电炭黑反应炉,依次包括燃烧段、喉管、反应段和冷却段;所述燃烧段远离喉管的一端设置有空气进口和燃气进口,所述燃气进口与喉管同轴心设置,所述空气进口和燃气进口的中轴线夹角α为45

°

;所述喉管上设置有原料油进口和原料气进口;所述反应段内设置有等离子加热装置,所述反应炉的炉体外壳使用镍基高温合金制成,内衬使用高纯刚玉砖制成;所述冷却段的端部设置有产物出口。

6.进一步地,所述冷却段内并列设置有冷却歧管六根,六根所述冷却歧管均匀分布;每个所述冷却歧管的外壁上则设置有一个急冷锅炉换热器,每个所述急冷锅炉换热器与一台急冷锅炉进行连接。

7.进一步地,所述空气进口设置有多个,多个所述空气进口沿燃气进口的轴线圆周均匀设置。

8.进一步地,所述空气进口的端部为斜面,所述斜面的b端远离燃气进口设置,所述斜面的a端邻近燃气进口设置。

9.进一步地,所述原料油进口设置有两个,原料气进口设置一个,所述原料油进口和原料气进口沿喉管均匀分布;所述原料油进口的端部为斜面,所述斜面朝向燃烧段设置。

10.进一步地,所述喉管上设置有缩颈段,所述缩颈段设置在原料油进口和反应段之间。

11.本发明的第二目的是提供一种抽余油生产超高导电炭黑的方法,使用抽余油作为碳源,抽余油是天然气开采的副产物,价格低廉,主要为c6

‑

c8的烷烃,杂质很少,从而提高了产品的纯度;利用乙炔作为加热剂及添加剂,并在反应段添加了等离子体加热装置,提高了炉温,从而提高了产品的石墨化程度;在反应段添加乙炔,提高了反应速率,增强了产品的立体链式结构,并填充了炉法石墨结构中的常见空泡,提高了导电性能。

12.其实现上述目的,本发明所采用的技术方案是:一种抽余油生产超高导电炭黑的方法,包括以下步骤:1)抽余油加工制备原料油:抽余油经油泵抽入气浮分离装置,加入水吸收剂,所述水吸收剂采用固体碳酸钾,气浮搅拌后静置,之后抽取上层清液经过压滤机后得到原料油;通过该处理,可以得到得到含水率≤0.05%,固体物≤0.001%的高纯原料油并灌入储油罐内储存;该步骤用于将抽余油除去杂质得到高纯度的原料油;2)混合燃气在燃烧段内燃烧:将混合燃气经气泵以流速300

‑

400kg/h、120kpa

‑

130kpa的压力从上述高温超高导电炭黑反应炉的燃气进口喷入燃烧段内,同时空气经预热至900

‑

960℃,经气泵以120kpa

‑

130kpa的压力从上述高温超高导电炭黑反应炉的空气进口喷入燃烧段,使得混合燃气在燃烧段燃烧从而使炉温保持在1560℃

‑

1610℃;其中,所述混合燃气为乙炔和甲烷以任意体积比通过混气阀混合得到;所述燃烧段内通入的空气与混合燃气的体积比为(10

‑

12):1。

13.在该步骤中通入混合燃气和空气用于在燃烧段进行燃烧从而使炉温保持较高温度,同时便于形成高压气体,在通入喉管时便于将原料油进行雾化,同时将原料油和乙炔气体进行混合均匀。

14.3)原料油与乙炔气体混合雾化:步骤1)中得到的原料油经过预热器加热至260℃

‑

300℃,以流速900kg/h

‑

1800kg/h、1.2

‑

1.5mpa的压力从上述高温超高导电炭黑反应炉的原料油进口喷入到喉管内,乙炔气体以流速20

‑

40kg/h,1.2

‑

1.5mpa的压力从上述高温超高导电炭黑反应炉的原料气进口喷入到喉管内,原料油与乙炔气体在喉管处充分混合均匀后进入到反应段内;该步骤中,原料油与乙炔气体在燃烧段的高温气体的冲击下进行雾化,以便于将原料油与乙炔充分进行混合,同时便于高压的高温气体将原料油进行雾化,且在经过缩颈段时,因内径减小,提高湍流从而使原料油和乙炔气体混合均匀。

15.4)抽余油裂解生成超高导电炭黑:等离子加热装置运行使得反应段的炉温保持1980

‑

2080℃;原料油在反应段内充分裂解生成炭黑;该步骤中,等离子加热装置将反应段进行加热,使得反应段炉温保持在1980

‑

2080℃范围内,进而提高石墨晶化程度,因反应炉温度过高,容易使得石墨结构的比表面积过大,因此通入乙炔进入到反应段内,乙炔进入到石墨结构中的空泡中,热解后填充空泡,减少空泡率,从而解决因高温晶化易产生空泡使得比表面积过大的问题。其中,原料油的裂解式为:c

(6

‑

8)

h

(12

‑

16)

o2→

c h2o。

16.5)炭黑急冷降温:炭黑由反应段进入到冷却段内以600

‑

1200℃/s的速度迅速降温至260℃

‑

280℃,得到具有短支链结构且结构稳定的超高导电炭黑,之后由产物出口排出后继续冷却到50

‑

60℃后进行收集。

17.该步骤中,采用急速降温的方式可以迅速固定炭黑的石墨结构,同时使其链式结构迅速固定,保持较短的支链式结构,提高导电性,同时保持良好的比表面积,另外,急速降温的方式使得反应温度降低,从而使得石墨表面与氧的反应减低,表面含氧量低,导电性能好。

18.由上述抽余油生产超高导电炭黑的方法制得的超高导电炭黑,粒径为70

‑

90nm,bet表面积为50

‑

90m2/g,dbp吸油值为4.6ml/g

‑

4.8ml/g,ph为7.9

‑

8.2,电阻率为0.83

‑

0.85ω

·

m。

19.很多炉法炭黑使用焦油等石油炼化尾料,使得最终制得的炭黑中金属质含量过高,特别是铁含量过高,从而影响锂离子电池的性能;本发明是采用抽余油作为碳源进行裂解反应制得的超高导电炭黑,其内部的金属含量极其微少,几乎不存在,因此可以保持良好的超高导电性能。在使用时,不会影响锂离子电池的性能。

20.本发明具有的优点和积极效果是:1、本发明的高温超高导电炭黑反应炉,炉体使用高镍高温合金制成,且在反应段设置等离子加热装置可以提高反应炉内反应段的温度,使其保持在1980

‑

2080℃,从而将粒子的准石墨微晶结构趋于向石墨晶体的有序排列,进而提高导电炭黑的导电性;设置冷却段采用急冷的方式可以迅速固定炭黑的是膜结构,同时使其链式结构迅速固定,保持较短的支链式结构,保持合适的比表面积同时提高导电性,另外急冷过程中,反应温度降低使得其表面与氧的反应降低,表面含氧量好,进而导电好。

21.2、本发明的抽余油生产超高导电炭黑的方法,使用抽余油作为碳源,抽余油是天然气开采的副产物,价格低廉,主要为c6

‑

c8的烷烃,杂质很少,从而提高了产品的纯度;利用乙炔作为加热剂及添加剂,并在反应段添加了等离子体加热装置,提高了炉温,从而提高了产品的石墨化程度;在反应段添加乙炔,提高了反应速率,增强了产品的立体链式结构,并填充了炉法石墨结构中的常见空泡,提高了导电性能。

22.3、本发明的抽余油生产超高导电炭黑的方法制得的超高导电炭黑具有高支链结构,导电性能强,且成本低。

附图说明

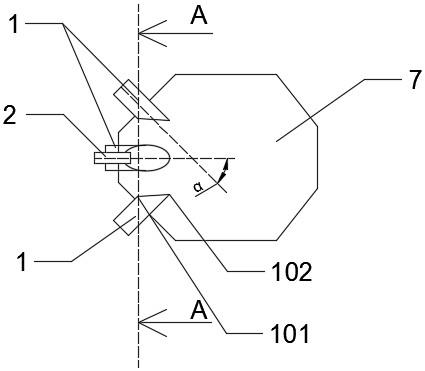

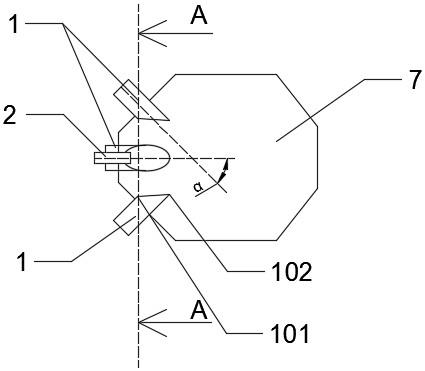

23.图1是本发明一种高温超高导电炭黑反应炉的结构示意图;图2是本发明一种高温超高导电炭黑反应炉中燃烧段的结构示意图;图3是图2中a

‑

a剖视图;图4是本发明一种高温超高导电炭黑反应炉中喉管的结构示意图;图5是本发明制得的超高导电炭黑的电镜图;图6是普通市面上的超高导电炭黑的电镜图;图中:1

‑

空气进口,101

‑

b端,102

‑

a端;2

‑

燃气进口;

3

‑

原料油进口;4

‑

等离子加热装置;5

‑

冷却歧管;6

‑

急冷锅炉换热器;7

‑

燃烧段;8

‑

喉管,81

‑

缩颈段;9

‑

反应段;10

‑

冷却段;11

‑

产物出口。

具体实施方式

24.下面结合附图对本发明的具体实施方式作详细说明。

25.实施例1:参照图1到图4,本实施例提供一种高温超高导电炭黑反应炉,依次包括燃烧段7、喉管8、反应段9和冷却段10;燃烧段7远离喉管8的一端设置有空气进口1和燃气进口2,燃气进口2与喉管8同轴心设置,空气进口1和燃气进口2的中轴线夹角α为45

°

;喉管8上设置有原料油进口3和原料气进口;反应段9内设置有等离子加热装置4,所述反应炉的炉体外壳使用镍基高温合金制成,内衬使用高纯刚玉砖制成;在本实施例中,镍基高温合金的型号为gh3028,冷却段10的端部设置有产物出口11。燃烧段7用于将乙炔和甲烷进行燃烧,喉管8用于将原料油与乙炔进行混合雾化,反应段9用于原料油进行裂解生产炭黑,冷却段10用于将炭黑进行急冷从而使其晶化结构固定。在反应段9内设置等离子加热装置4将反应段进行加热,使得反应段炉温保持在1980

‑

2080℃,进而提高石墨晶化程度。

26.在本实施例中,冷却段10内并列设置有冷却歧管5六根,六根冷却歧管5均匀分布;每个冷却歧管5的外壁上则设置有一个急冷锅炉换热器6,每个急冷锅炉换热器6与一台急冷锅炉进行连接。

27.在本实施例中,空气进口1设置有多个,多个空气进口1沿燃气进口2的轴线圆周均匀设置。本实施例中,空气进口1具体设置为4个。

28.在本实施例中,空气进口1的端部为斜面,斜面的b端101远离燃气进口2设置,斜面的a端102邻近燃气进口2设置。此设计便于将混合燃气和空气进行充分混合,尤其是还是以45

°

进行设置,便于混合后进行燃烧。

29.在本实施例中,原料油进口3设置有两个,原料气进口设置一个,所述原料油进口和原料气进口沿喉管8均匀分布;原料油进口3的端部为斜面,斜面朝向燃烧段7设置。

30.在本实施例中,喉管8上设置有缩颈段81,缩颈段81设置在原料油进口3和反应段9之间。缩颈段81的内径小,可以加快气体流动的湍动速度,进而使得乙炔与原料油充分混合并雾化。

31.本发明的高温超高导电炭黑反应炉,炉体使用高镍高温合金制成,且在反应段设置等离子加热装置可以提高反应炉内反应段的温度,使其保持在1980

‑

2080℃,从而将粒子的准石墨微晶结构趋于向石墨晶体的有序排列,进而提高导电炭黑的导电性;设置冷却段采用急冷的方式可以迅速固定炭黑的石墨结构,同时使其链式结构迅速固定,保持较短的

支链式结构,保持合适的比表面积同时提高导电性,另外急冷过程中,反应温度降低使得石墨结构表面与氧的反应降低,表面含氧量好,进而导电好。

32.实施例2:一种抽余油生产超高导电炭黑的方法,由以下步骤进行制备:1)抽余油加工制备原料油:抽余油经油泵抽入气浮分离装置,加入水吸收剂,所述水吸收剂采用固体碳酸钾,气浮搅拌2小时,静置存放6小时,抽取上层清液经过压滤机去除剩余杂质,从而得到含水率0.05%,固体物0.001%的高纯原料油并灌入储油罐内储存;2)混合燃气在燃烧段7内燃烧:将混合燃气经气泵以流速300kg/h、120kpa的压力从燃气进口2喷入燃烧段7内,空气经预热至900℃,经气泵以120kpa的压力从空气进口1喷入燃烧段,在燃烧段燃烧并保持炉温在1560℃;其中,所述混合燃气为乙炔和甲烷以3.2:1的体积比通过混气阀得到;所述燃烧段7内通入的空气与混合燃气的体积比为10:1;3)原料油与乙炔气体混合雾化:步骤1)中得到的原料油经过预热器加热至260℃,以流速900kg/h、1.2mpa的压力从原料油进口3喷入到喉管8内,乙炔气体以流速20kg/h,1.2mpa的压力从原料气进口喷入到喉管8内,原料油与乙炔气体在燃烧段的高温气体的冲击下进行雾化,同时在缩颈段81处充分混合均匀后进入到反应段9内;4)抽余油裂解生成炭黑:等离子加热装置4运行使得反应段9的炉温保持1980℃;原料油在反应段9内充分裂解生成炭黑;5)炭黑急冷降温:炭黑由反应段9进入到冷却段10内以600℃/s的速度迅速降温至280℃,形成结构稳定的超高导电炭黑,之后由产物出口11排出继续冷却到60℃后进行收集。

33.使用本实施例的制备方法进行制备超高导电炭黑,制得的超高导电炭黑的电镜扫描图如图5所示。

34.实施例3:一种抽余油生产超高导电炭黑的方法,由以下步骤进行制备:1)抽余油加工制备原料油:抽余油经油泵抽入气浮分离装置,加入水吸收剂,所述水吸收剂采用固体碳酸钾,气浮搅拌2小时,静置存放10小时,抽取上层清液经过压滤机去除剩余杂质,从而得到含水率0.04%,固体物0.001%的高纯原料油并灌入储油罐内储存;2)混合燃气在燃烧段7内燃烧:将混合燃气经气泵以流速350kg/h、125kpa的压力从燃气进口2喷入燃烧段7内,空气经预热至935℃,经气泵以125kpa的压力从空气进口1喷入燃烧段,在燃烧段燃烧并保持炉温在1585℃;其中,所述混合燃气为乙炔和甲烷以4.2:1的体积比通过混气阀得到;所述燃烧段7内通入的空气与混合燃气的体积比为11:1;3)原料油与乙炔气体混合雾化:步骤1)中得到的原料油经过预热器加热至280℃,以流速1200kg/h、1.4mpa的压力从原料油进口3喷入到喉管8内,乙炔气体以流速30kg/h,1.4mpa的压力从原料气进口喷入到喉管8内,原料油与乙炔气体在燃烧段的高温气体的冲击下进行雾化,同时在缩颈段81处充分混合均匀后进入到反应段9内;4)抽余油裂解生成炭黑:等离子加热装置4运行使得反应段9的炉温保持2030℃;原料油在反应段9内充分裂解生成炭黑;5)炭黑急冷降温:炭黑由反应段9进入到冷却段10内以900℃/s的速度迅速冷却刀270℃,形成结构稳定的超高导电炭黑,之后由产物出口11排出继续冷却到55℃后进行收

集。

35.实施例4:一种抽余油生产超高导电炭黑的方法,由以下步骤进行制备:1)抽余油加工制备原料油:抽余油经油泵抽入气浮分离装置,加入水吸收剂,所述水吸收剂采用固体碳酸钾,气浮搅拌2小时,静置存放12小时,抽取上层清液经过压滤机去除剩余杂质,从而得到含水率0.05%,固体物0.001%的高纯原料油并灌入储油罐内储存;2)混合燃气在燃烧段7内燃烧:将混合燃气经气泵以流速400kg/h、130kpa的压力从燃气进口2喷入燃烧段7内,空气经预热至960℃,经气泵以130kpa的压力从空气进口1喷入燃烧段,在燃烧段燃烧并保持炉温在1610℃;其中,所述混合燃气为乙炔和甲烷以4.6:1的体积比通过混气阀得到;所述燃烧段7内通入的空气与混合燃气的体积比为12:1;3)原料油与乙炔气体混合雾化:步骤1)中得到的原料油经过预热器加热至300℃,以流速1800kg/h、1.5mpa的压力从原料油进口3喷入到喉管8内,乙炔气体以流速40kg/h,1.5mpa的压力从原料气进口喷入到喉管8内,原料油与乙炔气体在燃烧段的高温气体的冲击下进行雾化,同时在缩颈段81处充分混合均匀后进入到反应段9内;4)抽余油裂解生成炭黑:等离子加热装置4运行使得反应段9的炉温保持2080℃;原料油在反应段9内充分裂解生成炭黑;5)炭黑急冷降温:炭黑由反应段9进入到冷却段10内以1200℃/s的速度迅速降温至280℃,形成结构稳定的超高导电炭黑,之后由产物出口11排出继续冷却到50℃后进行收集。

36.对比例1:本对比例的制备方法同实施例2,其区别在于,在制备过程中,喉管8处不通入乙炔气体,仅通入原料油。

37.对比例2:市售导电炭黑,选用天津星龙泰超高导电炭黑#5。其中,市售高导电炭黑的电镜扫描图如图6所示。

38.实验例1:将实施例2

‑

4和对比例1制得的导电炭黑以及对比例2选择的市售导电炭黑分别进行性能检测,检测结果如表1所示:其中,bet表面积的检测依据gb/t10722

‑

2014;dbp吸油值的检测依据gb/t3780.2

‑

2017;ph值的检测依据gb/t3780.7

‑

2016;电阻率的检测依据gb/t24521

‑

2018。

39.表1导电炭黑的性能检测结果项目实施例2实施例3实施例4对比例1对比例2粒径(nm)90727089165bet表面积(m2/g)768950205216dbp吸油值(ml/g)4.654.694.724.954.82ph7.98.08.28.28.1电阻率(ω

·

m)0.850.840.851.451.12

由表1的实验数据可知:使用本发明超高导电炭黑反应炉和本发明的抽余油生产超高导电炭黑的方法生产的超高导电炭黑其电阻率低,导电性能好,且具有较多的支链,粒径均匀,bet表面积适中,产品性能好。

40.将图5和图6进行对比:由图5可知,由本发明发明制备的高导电炭黑颗粒大小一致,直径在100纳米左右,呈支链状,这是主要是由于在冷却段采用急速降温的降温方式,在1.5s

‑

3s内迅速降到260

‑

280℃,其降温速度快,颗粒晶化后,来不及团聚就冷却了,形成支链状,故而其导电性能好。

41.由图6可知,市售炭黑无序团聚明显,颗粒大小不一致,直径分布于200

‑

100纳米之间,导电性能较本发明制备炭黑明显较差。

42.实验例2:本实验例用于考核使用不同流速加入原料油对产品性能的影响,其中,实验例中的制备方法及参数均同实施例2,仅改变原料油的添加流速;其试验结果如表2所示:表2原料油的流速实验检测结果 项目 原料油流速(kg/h) 粒径(nm) bet表面积(m2/g)dbp吸油值(ml/g) ph 电阻率(ω

·

m)实施例290090764.657.90.85实施例58002503505.698.02.56实施例6120082804.757.80.84实施例7150080624.697.90.82实施例8180090534.728.00.84实施例91900150305.657.91.95实施例102000142285.487.82.63

由表2的实验数据可知:当原料油的流速在900

‑

1800kg/h时,可以保证生成的超高导电炭黑的性能好,电阻率低,具有良好的的导电性能。

43.当原料油的流速过高时,使得反应不充分,粒径变大,支链减少,比表面积减小,导电性差;当原料油的流速过小时,使得生成的导电炭黑比表面积过大,难以形成支链结构,电阻率增大,导电性能变差,且成本增加。

44.实验例3:本实验例用于考核使用不同流速加乙炔气体对产品性能的影响,其中,实验例中的制备方法及参数均同实施例2,仅改变喉管处乙炔气体的添加流速;其试验结果如表3所示:表3乙炔气体流速的实验检测结果 项目乙炔气体流速(kg/h) 粒径(nm) bet表面积(m2/g)dbp吸油值(ml/g) ph 电阻率(ω

·

m)实施例22090764.657.90.85实施例11101201964.927.82.65实施例12151121264.867.91.92实施例133086754.647.60.84实施例144084724.727.80.85实施例154575684.828.01.24实施例1650621564.957.92.62

由表3的实验数据可知,当乙炔气体的通入速率会影响产品超高导电炭黑的bet表

面积,当乙炔的通入速率过小时,最终产品的bet表面积会过大,不符合规定从而不能使用;当乙炔的通入速率在20

‑

40kg/h时,可以很好地保证产品的bet表面积使其符合国家标准。另外,乙炔流速过高,则会导致支链减少、单个颗粒增多,粒径减小,比表面积大,电阻率增大,导电性能变差。

45.实验例4:本实验例用于考核在制备超高导电炭黑时采用不同的冷却方式对产品性能的影响,其中,实验例中的制备方法及参数均同实施例2,不同的是,仅改变步骤5)中冷却段的降温速率(即通过改变降温速率来改变冷却的时间从而改变冷却方式);实验结果如表4所示:表4不同冷却方式的实验结果 项目 降温速率(℃/s) 粒径(nm) bet表面积(m2/g)dbp吸油值(ml/g) ph 电阻率(ω

·

m)实施例260090764.657.90.85实施例17100139404.407.93.69实施例18300124434.568.02.65实施例19500106494.557.91.34实施例2080085694.687.80.85实施例21100079724.657.90.84实施例22120088804.728.00.84实施例23130088794.698.00.84

由表4的实验数据可知:当降温速率保持在600

‑

1200℃/s的速率进行急冷降温时,可以保证较好的性能,急冷会让反应速率急速降低,使得粒径小,支链多,比表面积适中,电阻率降低,导电性能好。

46.当降温速率大于1200℃/s的速率进行急冷降温时,制得的超高导电炭黑的性能与600

‑

1200℃/s的性能未有显著的增长,由此可知当降温速率≥600℃/s时,可以保证产品较好的性能;但是由于降温速率越快,所消耗的能量越多,成本越高对于技术的要求也越高,因此,优选降温速率为600

‑

1200/s进行降温。

47.当降温速率小于600℃/s时,使得降温时间增长,从而使得粒径增大,支链减少,使得电阻率增加,导电性能差。

48.以上对本发明的具体实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。