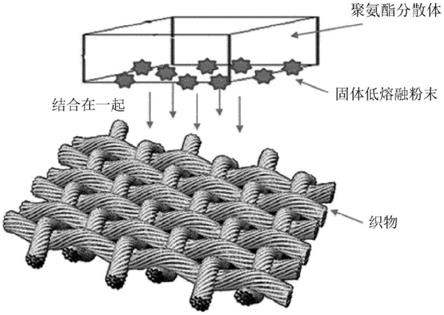

1.本发明涉及一种具有固体低熔融粉末的弹性聚合物分散体的弹性带或弹性膜,可经由转印将所述弹性带或弹性膜施加到织物,以及用于生产所述弹性带或弹性膜的方法,包含所述弹性带或弹性膜的制品和用于生产所述弹性带或弹性膜的方法。

背景技术:

2.聚氨酯(包括聚氨酯脲)可用作用于各种衬底(包括纺织物)的粘着剂。典型地,此类聚氨酯为完全形成的非反应性聚合物或反应性异氰酸酯封端的预聚物。此类反应性聚氨酯粘着剂通常需要延长的固化时间以产生足够的接合强度,其可能为制造方法中的缺点。另外,已知聚氨酯的异氰酸酯基对水分敏感,其限制储存稳定性并降低并入此类聚氨酯的产品的存放期。典型地,此类聚合物(当完全形成时)溶解于溶剂(溶剂性)中、分散于水(水性)中或加工为热塑性固体材料(热熔性)。值得注意地,基于溶剂的粘着剂面临不断收紧的健康和环境法规,以旨在减少挥发性有机化合物(voc)和有害空气污染物(hap)排放。因此,需要常规基于溶剂的产品的替代物。

3.已进行多种尝试以开发水性聚氨酯粘着剂以克服这些缺陷。水性聚氨酯分散体(apd)可为适用于各种应用(例如涂料、粘着剂和密封剂)的材料。参见例如美国专利第6,248,415号;第6,284,836号;和第6,642,303号,其以引用的方式并入本文中。apd还可用于制备基于膜的制品(例如聚氨酯手套)中。参见例如美国专利第7,045,573号,其以引用的方式并入本文中。由于挥发性有机化合物(voc)含量较低或为零,apd也相对地环境和生理上友好,其可促进在个人护理产品(例如毛发固定剂和皮肤保护配方)中使用apd。参见例如美国专利第7,445,770号及第7,452,525号,其以引用的方式并入本文中。

4.水性聚氨酯分散体在与衬底结合时具有较差粘着特性。此外,需要更高接合温度以与衬底材料结合,并需要改进结合的水洗坚牢度。

5.低熔融粉末(lmp)为一种低熔融粘着剂的形式,其以固体粒子形式施加。在加热下,lmp得到熔融,接着将其放置成与衬底接触。lmp冷却并硬化以在衬底之间形成接合。lmp广泛用于工业粘着剂应用,例如产品组装和封装。后者包括箱和纸箱密封。尽管lmp为环境上安全并易于作为粉末或膜施加,但在经受重复拉伸循环时通常具有较高凝固点和不良回复率。

6.因此,仍需要并入lmp的apd,所述lmp展现良好的粘着能力并且结合能力在极低温度下可为活性的。复合物不仅具有极佳拉伸和回复性能,而且具有极佳接合并容易施加。

技术实现要素:

7.本发明的一方面涉及一种弹性带或弹性膜,其包含弹性聚合物分散体和固体低熔融粉末。所述固体低熔融粉末可在60℃到190℃之间的温度下熔融。

8.本发明的一方面涉及一种弹性带或弹性膜,其包含弹性聚合物分散体和固体低熔融粉末。所述固体低熔融粉末主要位于所述膜或所述带的一个侧面中。所述膜和带展现极

佳弹性、回复力和良好结合能力。

9.本发明的一方面涉及一种弹性带或弹性膜,其包含弹性聚合物分散体和固体低熔融粉末。所述固体低熔融粉末可熔融掉并在所述膜内部保持空孔。所述膜和带具有良好透气性。

10.本发明的一方面涉及一种弹性带或弹性膜,其包含弹性衬底和具有固体低熔融粉末的弹性聚合物分散体。在一些非限制性实施例中,所述衬底为弹性膜或弹性织物。

11.本发明的另一方面涉及一种制品,所述制品的至少一部分包含经由转印施加到所述制品的包含聚合物分散体和固体低熔融粉末的弹性带或弹性膜。在一个非限制性实施例中,所述制品为衣服。

12.本发明的另一方面涉及一种用于生产可转印弹性带或弹性膜的方法,所述方法包含经由粉末散布或粉末混合物印刷将固体低熔融粉末均匀分布于聚合物分散体中。

13.本发明的又另一方面涉及一种用于生产制品的方法,其中经由转印将包含聚合物分散体和固体低熔融粉末的弹性带或弹性膜施加到所述制品。可经由加热板或熨烫进行转印。所述物品具有尺寸稳定性、强度增强或塑形功能。

附图说明

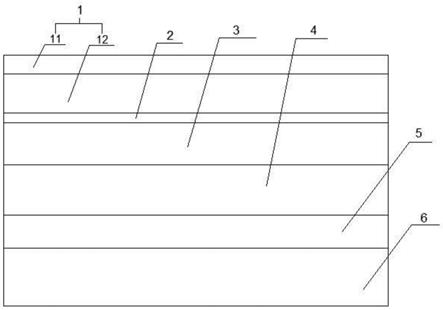

14.图1为与弹性膜接合的织物的示意图,所述弹性膜包含聚合物分散体和固体低熔融粉末。

15.图2,视图a、b和c为包含聚合物分散体和固体低熔融粉末的弹性膜的示意图,其中视图a描绘均匀混合于分散体和膜内的低熔融粉末,视图b描绘位于分散体和膜的一个侧面上的低熔融粉末,并且视图c描绘位于分散体和膜的两个侧面上的低熔融粉末。

16.图3为描绘与弹性膜接合的两层织物的示意图,所述弹性膜包含聚合物分散体和固体低熔融粉末。

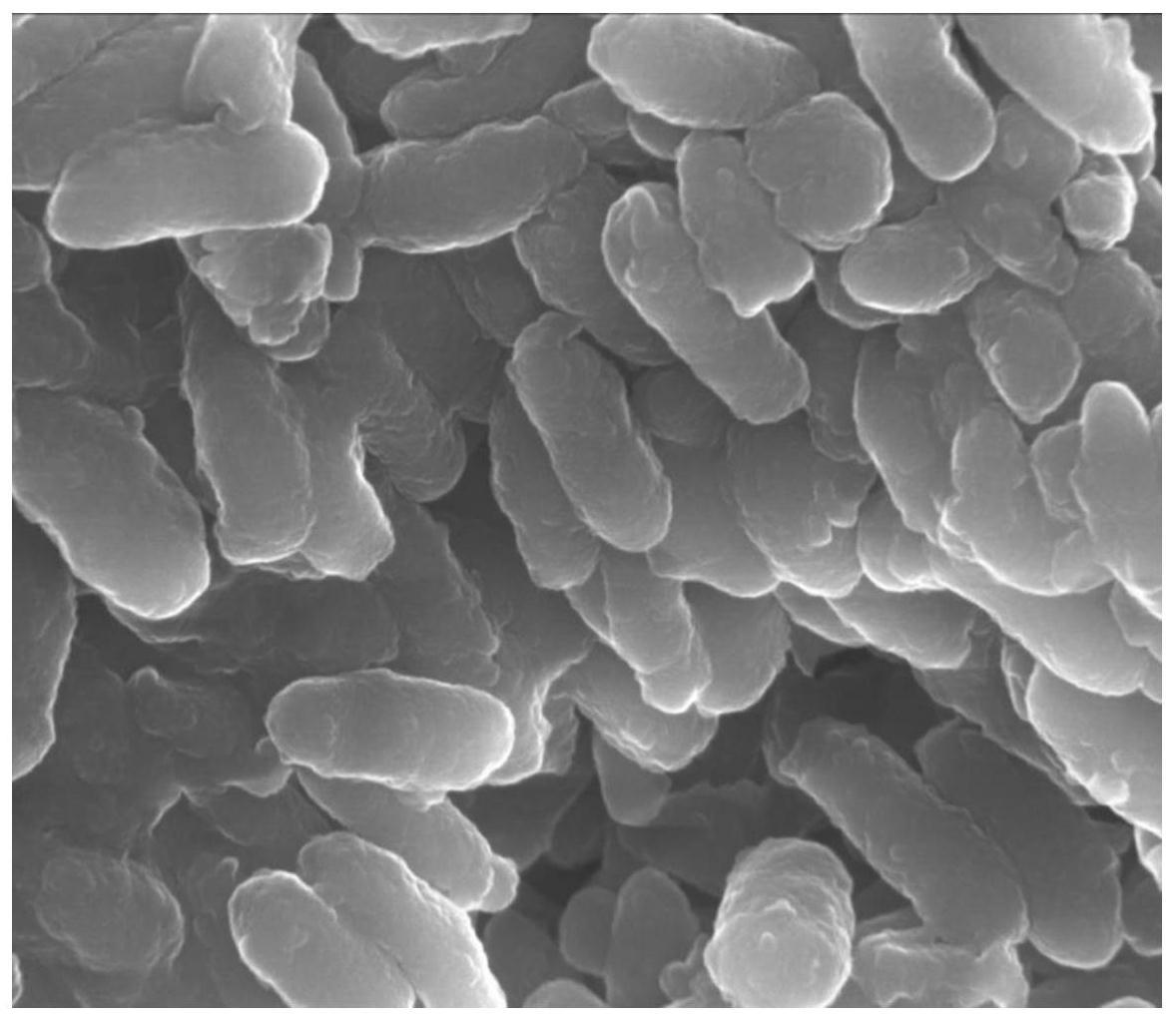

17.图4为低熔融粉末在分散体聚合物内熔化之后具有空孔的膜的像片。

18.图5为展示加工步骤的流程图,可经由混合物溶液将所述加工步骤用于包含聚合物分散体和固态低熔融粉末的弹性膜。

19.图6为展示可用于生产具有弹性衬底的弹性膜的加工步骤的非限制性实施例的流程图,所述弹性膜包含聚合物分散体和固态低熔融粉末。

20.图7为展示可在直接施加粉末的情况下用于生产弹性膜的加工步骤的非限制性实施例的流程图,所述弹性膜包含聚合物分散体和固体低熔融粉末。

21.图8为弹性膜塑形区布置在臀部区域和大腿区域周围塑形区的衣服(即裤子)的像片。

22.图9为在穿戴者身体前方具有弹性膜塑形区的衣服(即衬衫)的像片。

23.图10为身体前方的弹性膜塑形区布置在穿戴者的胸罩的衣服(即胸罩)的像片塑形区。

具体实施方式

24.本发明涉及一种弹性带或弹性膜,其包含具有固体低熔融粉末的水性聚氨酯分散体,可经由转印将所述弹性带或弹性膜施加到制品(例如但不限于织物或衣服)。

25.如本文所使用,术语“膜”意指扁平、通常二维的物品。膜可为自撑式,例如已铸造并干燥或挤压的膜。可替代地,膜可为熔融物、分散体或溶液。

26.如本文所用,术语“按压(pressing)”或“经按压(pressed)”是指已经受热和/或压力以提供大体上平坦的结构的物品。

27.如本文所使用,术语“热转移”或“热转印”是指一种方法,其经由使用热量与压力的组合的工艺将定制图样施加到如t恤或运动装的物件。常见种类的热转印包括但不限于膜热转移和数字印刷热转移。在热转移工艺中,机器用于切断膜片中的图样和字母。接着使用热压装置将图样的形状和颜色转移到待印刷的物体上。此类型的膜当通过热来按压时可使得图样从纸转移到待印刷的物件。需要热压机(heat press machine)将图形(膜或印花)从一个表面转移到另一个表面。其为转移图样的热与压力的组合作用。

28.如本文所用,术语“分散体”是指一种系统,其中分散相由细粉状粒子组成并且连续相可为液体、固体或气体。

29.如本文所用,术语“水性聚氨酯分散体”是指一种已分散于水性介质(例如水,包括去离子水)中的含有至少一种聚氨酯或聚氨酯脲聚合物或预聚物(任选地包括溶剂)的组合物。在一个非限制性实施例中,分散体包含如本文所描述的聚氨酯预聚物。

30.如本文所用,除非另外指示,否则术语“溶剂”是指非水介质,其中非水介质包括有机溶剂,包括挥发性有机溶剂和稍弱挥发性有机溶剂。挥发性有机溶剂的非限制性实例为丙酮。稍弱挥发性有机溶剂的非限制性实例包含甲基乙基酮(mek)和n

‑

甲基

‑2‑

吡咯烷酮(nmp)。

31.如本文所使用,术语“无溶剂”或“无溶剂系统”是指一种其中大多数组合物或分散组分尚未溶解或分散于溶剂中的组合物或分散体。

32.如本文所用,术语“低熔融粉末”是指本质上为热塑性的小尺寸粒子的基于聚合物的材料。低熔融粉末在室温下为固体。在加热下,固体粒子转变成为液体或熔融形式,并与其它材料结合。当材料冷却并凝固时,可包含膜或一系列珠粒的熔融形式转化成固体形式。低熔融粉末通常用于箱和纸箱密封和组装、容器标记以及纸张转换。因为低熔融粉末不利用水或溶剂,所以其具有极快速的凝固时间,由此使其成为更受欢迎种类的工业粘着剂。

33.如本文所使用,术语“织物”是指一种针织、编织或非编织材料。针织物的非限制性实例包括平面针织物、圆形针织物、经纱针织物、窄弹力布和花边。编织物可具有任何构造并且非限制性实例包括棉缎、斜纹、平纹编织、牛津布编织、篮式编织和窄弹力布。非编织材料的非限制性实例包含熔喷、纺粘、湿法成网、粗梳基于纤维的短纤维网等等。

34.如本文所用,术语“硬纱”是指大体上非弹性的纱。

35.如本文所使用,术语“衍生自”是指从另一物体形成一种物质。举例来说,膜可衍生自可干燥的分散体。

36.弹性体纤维通常用于在织物和衣服中提供拉伸和弹性回复。“弹性体纤维”为连续长丝(任选地为聚结复丝)或复数根无稀释剂的长丝,其具有超过100%的断裂伸长率,与任何卷曲无关。当弹性体纤维(1)拉伸到其两倍长度;(2)保持一分钟;和(3)释放时,其在经释放的一分钟内回缩到小于其原始长度的1.5倍。如本说明书的本文所用,“弹性体纤维”意谓至少一种弹性体纤维或长丝。此类弹性体纤维包括但不限于橡胶长丝,包含橡胶、聚氨酯等的双组分长丝、lastol和氨纶(spandex)。术语“弹性体”与“弹性”在本说明书通篇中可互换

使用。

[0037]“氨纶(spandex)”为制造的长丝,其中形成长丝的物质为由至少85重量%的嵌段聚胺甲酸酯构成的长链合成聚合物。

[0038]“弹性酯”为制造的长丝,其中形成纤维的物质为由至少50重量%的脂肪族聚醚和至少35重量%的聚酯构成的长链合成聚合物。尽管非弹性体,但在本文中弹性酯可包括于一些织物中。

[0039]“聚酯双组分长丝”意指包含一对沿纤维的长度彼此紧密粘附的聚酯的连续长丝,以使得纤维横截面为例如并列、偏心皮芯或可从其发展有用卷曲的其它适合的横截面。聚酯双组分长丝包含聚(对苯二甲酸丙二酯)以及至少一种选自由聚(对苯二甲酸乙二酯)、聚(对苯二甲酸丙二酯)和聚(对苯二甲酸丁二酯)或所述组分的组合组成的群组的聚合物,具有约10%到约80%的热定型后卷缩值。

[0040]

根据本发明的一方面,将低熔融粉末与液体聚氨酯分散体混合。将固体低熔融粉末混合并分布于液体分散体中,其可显著增加分散体或膜与衬底织物的接合能力。因此,此类膜或带可通过热压提供极佳拉伸、回复并容易与织物接合。可将膜施加到用于装饰或塑形目的的一些衣服上。

[0041]

如图1中所说明,将低熔融粉末(lmp)与水性聚氨酯分散体(apd)掺合。由于分散体为水基的,因此具有小尺寸的固体lmp均匀分布于分散体中以形成分散体混合物。在本发明的此非限制性实施例中,lmp分散于水中。apd用作增稠剂。分散体提供具有均匀质量的产品。本发明的目标之一为提供apd与lmp的混合物,其中有效地防止lmp的沉降,并通过使用混合物产生具有均匀质量的产物。制备混合物的所需方法为用apd分散lmp的方法。需要搅拌以得到均匀掺合。

[0042]

可将分散体混合物浇铸或印刷在离型纸上。在干燥期间,水蒸发并且分散体混合物变成膜。聚氨酯聚合物连接在一起以形成呈膜或带形式的弹性实体,其提供良好弹性和极佳回复。lmp存在于膜的表面中并且在按压下与衬底织物接触。当加热膜时,lmp熔化并与衬底织物粘附。在冷却之后,膜与织物牢固接合。

[0043]

本发明的所得膜可用于某些织物和材料上以形成图样和促销产品。其还可用于增强具有高回复力或弹性的衣服的某些部分以用于塑形或支持目的。膜可以辊或薄片形式浇铸,因此其可经切割、除去多余物并放置于织物上以用于热应用。替代地,其可经印刷具有经选择印刷图案和/或形状。膜可呈单一色彩制备或可经图案化、闪光、植绒、全像、夜光、反射和/或三维喷吹。

[0044]

可使用热压机将膜、带或印刷品转移到织物上。在施加热量和压力持续默认时间段的情况下操纵机器以将图样或图形压印在衬底(例如t恤)上。当热压装置通常用于将图样施加到织物时,特定地经设计的按压装置还可用以在替代衬底(例如杯子、盘子、拼图、盖子和其它产品)上压印图样。

[0045]

可熔融lmp并且其在较短时间段内在极低温度下提供结合能力。此易结合特征使得转印工艺较方便。使用低温的能力有助于降低对织物性能和色彩变化的热损害。低温和较短时间下的热压可防止拉伸织物的弹性和力损失。

[0046]

根据本发明的另一方面,固体lmp可均匀地分布于整个膜内(参见图2,视图a),其主要位于膜的一个侧面中(参见图2,视图b),或主要位于膜的正面与背面的两个侧面中(参

见图2,视图c)。

[0047]

膜的弹性回复能力受添加到分散体中的lmp的量的影响。分散体中的大量lmp可降低断裂韧度、断裂伸长率和回复力。其还可增加膜的不可回复部分,也称作高设定值。相比之下,如果分散体具有较低含量的lmp,那么膜可展现较差结合能力。图2,视图b提供一种维持膜具有良好弹性和极佳结合性能的方式的非限制性实例。lmp放置于膜的背侧中以提供容易和较强的结合,同时膜之前侧或表面侧由纯apd聚合物构成,因此提供极佳弹性和回复力。

[0048]

如图2,视图c所示,lmp也可包括于膜的两侧(表面与背面)中,而膜的中心部分为100%apd。膜具有极好弹性而在膜的两侧中也具有良好结合能力。这种膜的一个应用为将两片织物结合在一起,如图3所显示。膜的此非限制性实施例作为两个衬底之间的夹层结构的核心运转良好。

[0049]

根据本发明的第三方面,提供一种具有良好透气性的弹性带或弹性膜。在此非限制性实施例中,膜包含apd和固体lpm。可将固体lmp熔融掉,借此在膜内部留下空孔。

[0050]

出人意料地,本文诸位发明人已发现,在本发明的膜中存在以微米单位计的微观孔的复杂混合物,其在一些类型的低熔融粉末已熔融之后留下。因此,在本发明的一些实施例中,膜为多孔膜,其特征为肉眼无法检测到的数百个极小洞。在这些结构中,水和风将不会穿过,而空气和湿蒸气将会穿过。因此,本发明的这些膜真正透气。本发明的膜将良好弹性、极佳结合性能和透气性的所有功能合并到一种材料中。这些能力不仅适用于衣服,而且适用于粘着加热垫行业,其需要高效通风和稳定性。

[0051]

图4为展示当原始固体lmp熔融时所产生的空孔的此实施例的膜的像片。空孔太小以致液体水无法穿过。然而,蒸气水分子比液体状态小许多倍并可穿过这些微孔。

[0052]

根据本发明的第四方面,提供一种用于生产可转印弹性带或弹性膜的方法。方法包含将固体lmp均匀分布于水性分散体中,或将干燥固体粉末均匀散布于apd混合物或干燥膜上。

[0053]

在本发明的一个非限制性实施例中,通过将分散体混合物涂布到离型纸上而制造热转移膜或热转移带。经涂布的离型纸接着在低于约100℃的温度下干燥以去除水并在纸上形成膜。存在用于在低于约100℃的温度下干燥的已知可商业可用的工艺。图5提供此工艺的流程图。

[0054]

所形成的膜薄片可切割成具有所要宽度的条带并卷绕成卷筒以便后续用于形成拉伸物品(例如纺织物)的应用。此类应用的非限制性实例包括:无针缝或无缝衣服构造;接缝密封和强化;与衣服接合的标记和贴片;以及局部拉伸/回复增强。

[0055]

经由热转移工艺,可在约100℃到约200℃,例如约130℃到约200℃,例如约140℃到约180℃的温度范围内,在数秒到数分钟,例如小于约1分钟的时段内产生这些膜的粘接。当于纺织物衣服中受到反复佩戴、洗涤和拉伸时,此接合预期为较强和持久的。可进行热压以使用将热量施加到膜表面的任何方法将膜固定到织物。

[0056]

本发明的具有lmp的apd特别适合于当在热和压力下施加相对较短时间段时用于织物接合、层压和粘着目的的粘着膜或粘着带。压力可在例如约大气压到约60psi的范围内。根据所使用的接合方法,时间可在少于约一秒到约30分钟的范围内。

[0057]

本发明的方法不仅能够制造如图2,视图a中所示的热转移膜,而且还能够制造如

图4中所示的可透气膜。用于制造透气膜的工艺包含以预定比率将apd与lmp掺合、将lpm均匀地搅拌到apd混合物中、在离型纸的表面上铸造所得混合物、将混合物干燥成膜并在必要时拉伸膜以生成微孔。为了更好的透气能力,干燥混合物的温度高于lmd的熔融温度。

[0058]

在本发明的另一非限制性实施例中,通过将分散体混合物涂布到弹性强化体(例如弹性膜、织物或其它衬底)上来制造具有分散体复合物结构的热转移膜或热转移带。如图6中所描绘,在将分散体与lmp掺合在一起之后,将分散体混合物施加到弹性强化体的表面上。在干燥过程期间,分散体混合物与弹性强化体结合以形成弹性分散体复合物。

[0059]

在弹性分散体复合物结构内,弹性强化体可向膜提供额外弹性力。其也可向膜引入额外功能和性能,例如但不限于较高模量、断裂强度、优选耐久性、表面纹理、改进的合成以及橡胶触感和外观。举例来说,如果将弹性膜用作强化体,那么水性聚氨酯分散体将与强化膜一起熔融并且两个膜将共同起作用以提供拉伸和回复。复合物变得极其强有力和自动化。同时,lmp位于膜的一侧中,其中施加了混合物。还可经由此lmp将分散体复合物与另一衬底织物结合。作为另一实例,如果弹性针织物用作强化体,那么将apd与lmp混合物施加到所述强化体的一侧上。当与其它衬底织物接合时,此分散体复合物可产生针织物表面。

[0060]

可用于将属于本发明的范围内的分散体混合物施加到物品上的方法包括但不限于:滚涂、逆滚涂布;使用金属工具或刀片;喷涂;浸渍;涂漆;印刷;压印;和浸渍物品。在一个非限制性实施例中,使用金属工具或刀片涉及将分散体倒在衬底上,接着通过使用金属工具或刀片将分散体混合物散布遍及衬底而将其浇铸成均一厚度。在一个非限制性实施例中,喷涂涉及使用泵喷雾瓶。这些方法可用于将分散体混合物直接施加到衬底上而无需其它粘着材料,如果需要额外/较重层则可重复。出于涂布、接合、层压和粘着目的,可将分散体施加到由合成、天然或合成/天然掺合材料制成的任何针织、编织或非编织织物。可通过在加工期间干燥来去除分散体中的水,从而使具有低熔融粉末的沉淀并聚结的聚氨酯层留在织物上以形成粘接。在一些非限制性实施例中,经由风干或烘箱干燥进行干燥。

[0061]

在本发明的另一非限制性实施例中,将固体粉末施加到apd的潮湿水性聚氨酯分散体或干膜上,如图7中所示。在此非限制性实施例中,工艺包含在具有所需图样的离型纸或衬底上铸造或印刷apd。在潮湿或干燥状态下,接着将lmp散布于膜或印花上,同时确保固体lmp覆盖分散体的表面。从纸或衬底取出任何额外lmp。接着加热具有apd和lmp的纸或衬底并在低于100℃的温度下干燥。接着所得复合物准备用于织物和其它衬底上的热传送应用。

[0062]

在一个非限制性实施例中,方法包含网版印刷加lmp散布方法。在所述方法中,在离型纸上对具有apd的图样进行网版加工。接着将离型纸浸渍到低熔融粉末中并倾斜以使得lmp覆盖所有分散体。接着抖落任何过量lmp并在由分散体制造商建议的温度下将所得转移印花放置于烘箱带上。当转移离开烘箱时,其准备被使用或储存。

[0063]

取决于一些实施例的聚氨酯组合物当作为本文所述的水性分散体的分散体而被施加时的所要效果,聚合物的重均分子量可在约40,000到约150,000的范围内变化,包括约100,000到约150,000和约120,000到约140,000。

[0064]

适用于一些方面中的聚氨酯水性分散体应预期具有约10重量%到约50重量%、例如约30重量%到约55重量%的固体含量。取决于加工和应用要求,适用于一些方面的聚氨酯水性分散体的粘度可在约10厘泊到约100,000厘泊的广泛范围内变化。举例来说,在一个

实施例中,粘度在约500厘泊到约30,000厘泊范围内。可通过使用例如以水性分散体的总重量计约0到约2.0重量%的适量增稠剂来改变粘度。

[0065]

有机溶剂也可用于一些实施例的制备分散体中。有机溶剂可用于经由溶解和稀释来降低预聚物粘度和/或帮助分散具有羧酸基的二醇化合物(例如2,2

‑

二羟甲基丙酸(dmpa))的固体粒子以增强分散体质量。其也可用于改进均匀性的目的。

[0066]

出于这些目的选择的溶剂大体上或完全不对异氰酸酯基具有反应性,在水中稳定,并且对dmpa、dmpa与三乙胺形成的盐和预聚物具有良好溶解能力。适合溶剂的实例包括n

‑

甲基吡咯烷酮、n

‑

乙基吡咯烷酮、二丙二醇二甲醚、丙二醇正丁基醚乙酸酯、n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺、2

‑

丙酮(丙酮)和2

‑

丁酮(甲基乙基酮或mek)。

[0067]

添加到一些实施例的分散体中的溶剂的量可变化。当添加溶剂时,溶剂的适合范围包括小于分散体的50重量%的量。还可使用更少量,例如小于20重量%的分散体、小于10重量%的分散体、小于5重量%的分散体和小于3重量%的分散体。

[0068]

存在在工艺的不同阶段将有机溶剂并入分散体中的多种方式。

[0069]

在一个非限制性实施例中,在聚合完成之后但在将预聚物转移并分散之前将溶剂添加到预聚物中并且与预聚物混合。在此非限制性实施例中,将在主链中含有羧酸基并且在链端处含有异氰酸酯基的经稀释预聚物在分散于水中的同时经中和并增链。

[0070]

在另一非限制性实施例中,添加溶剂并与例如1800、dmpa和mi的其它成分混合以制备溶液中的预聚物。接着添加溶液中的在主链中含有羧酸基并在链端含有异氰酸酯基的此预聚物并将其分散于水中,同时将其中和并增链。

[0071]

在另一非限制性实施例中,在分散之前向溶剂中添加dmpa和三乙胺(tea)的中和盐,并与1800和mi混合以制备预聚物。

[0072]

在另一非限制性实施例中,在分散之前,溶剂与tea混合,接着添加到所形成预聚物中。

[0073]

在另一非限制性实施例中,在分散之前添加溶剂并将其与乙二醇混合,随后向经中和预聚物溶液中依次添加dmpa、tea接着mi。

[0074]

对于纺织物,lmp可选自聚酯、聚酯共聚物、聚酰胺、聚酰胺共聚物、聚丙烯、聚烯烃、聚氨酯、乙烯

‑

乙酸乙烯酯(eva)、茂金属等等。其可单独使用或以两种或更多种类别的混合物形式使用。

[0075]

这些粘着剂快速凝固并提供强耐受特性并且在中等温度范围内操作。

[0076]

在一个非限制性实施例中,lmp包含eva,其具有宽调配物范围并与包含纸或纤维素材料的衬底良好地结合使用。

[0077]

在一个非限制性实施例中,lmp包含用催化的茂金属基质(metallocene base)制得的聚烯烃。此lmp具有极佳的粘着质量和甚至更快的凝固速度。其还极其具有耐受性并在大范围的温度下使用。这些粘着剂还用于封装、转换和组装行业,但在其可用调配物范围方面受到限制。

[0078]

在一个非限制性实施例中,lmp包含聚酯共聚物。这些lmp具有良好的耐洗涤性、对多种衬底的良好的特定接合性能、可调节的柔性、良好的耐火性和极好的生态特性,因为其不具有挥发性组分并且为可再循环的。

[0079]

在一个非限制性实施例中,lmp包含聚酰胺共聚物。这些lmp还具有良好耐洗涤性以及极好的耐干洗性、良好的特定接合性能、良好的透明度、良好的耐水解性和良好的耐有机溶剂性。

[0080]

lmp的物品尺寸通常在1μm到50μm之间的范围内。

[0081]

对于网版印刷,网版印刷网目在50到300网目之间。

[0082]

使用lmp的优点为其具有极快速凝固速度并且特征为中等耐受特性。取决于所使用的配方,其还适用于广泛范围的温度和行业并且特征为极佳粘着质量。然而,其单独具有不良弹性和回复力。

[0083]

当lmp分散于根据本发明的apd中时,lmp重量为apd的重量的约1%到95%。lmp的熔融温度在60℃到190℃范围内。

[0084]

根据本发明的第五方面,提供一种用于生产制品的方法,其中经由转印将包含apd和固体lmp的弹性带或弹性膜施加到制品。可经由加热板或熨烫进行转印。所述制品具有尺寸稳定性、强度增强或塑形功能。

[0085]

转移膜可放置于各种织物或衣服上,例如但不限于马球衫(polo shirt)、t恤、帽子、运动裤、牛仔裤、丹宁牛仔裤、钱包、夹克、领带、毯子、围巾、运动服、内衣(intimate wear)、便服、专业服装、内衣(intimate apparel)以及成衣。

[0086]

在一个非限制性实施例中,将弹性带或弹性膜施加到以下一者或多者:衣服的坐处、臀部、腹部、大腿部、腰部及其组合。在这些实施例中,衣服可提供至少一种选自由以下组成的群组的功能:提供坐处寿命、臀部塑形、腹部修平、slandering大腿、瘦腰及其组合。

[0087]

在一个非限制性实施例中,所述方法用于生产塑形衣服。在此方法中,选择适合的拉伸织物作为衬底织物。接着设计塑形区,其中施加具有lmp的弹性膜并且其提供具有有力拉伸特征的塑形功能。接着以精确和高效的方式施加膜,并在适于将具有lmp的膜牢固固定到衬底织物的温度和时间下按压用于塑形衣服的衬底织物。

[0088]

可通过施加不同膜而在衣服上的不同位置以各种拉伸层级制备包含根据本发明的具有lmp的apd的织物。举例来说,可在某些区域中执行热压工艺以形成拉伸/回复增强。当将膜施加到某些预定区域上时,织物在区域内具有更小拉伸层级,但具有更高回复力,并且所述区域称为“塑形区”。在此类塑形区中,织物具有高拉伸模量和更高回缩力,与无塑形区的区域相比其限制织物变形。随着人体移动,衣服可策略性地重新定位以在穿戴期间提供塑形作用。使施加塑形区的人体表面的部分经受紧固力。因此,由于压力差而在塑形区与不具有塑形区的区域之间产生差异。塑形区中的织物可与身体轮廓的形状拟合并抚平一些关键区域或控制一些关键区域的展示。可因此定制塑形区以仅在需要其的那些区域上延伸。

[0089]

应了解,塑形区并不遍布于衣服上以致于产生全面挤压,而是设置于谨慎选择的区域中。塑形区的定位的结果为提供对身体的轮廓的支撑和塑形、瘦大腿、提臀以及修平腹部,因此产生经改进的轮廓而非仅仅收缩整个身体下部。

[0090]

在一个非限制性实施例中,本发明的带或膜可用于fitsense应用中,其允许使用称为第二皮肤的更精细和技术上更先进的织物。fitsense的目标为减少运动衣服中缝隙的数目,同时保证通过传统束腹衣服实现的支撑和舒适特性。本发明的带和膜适用于实现此目标。

[0091]

本发明的带和膜将帮助衣物生产者降低制造成本、在例如但不限于上衣、紧身裤和女内衣的衣物中改进衣服的织物质量和合身度。

[0092]

所引用的所有专利、专利申请案、测试程序、优先权文件、文章、公开案、手册和其它文件以引用的方式全部并入本文中,引用程度使得该公开内容符合本发明并且在所有权限中准许该并入。

[0093]

以下实例展示本发明及其用于制造多种膜和带的能力。本发明能够实现其它和不同实施例,并且能够在各个明显的方面修改其数种细节,而不背离本发明的范围和精神。因此,认为实例为说明性和非限制性的。

[0094]

实例

[0095]

表1列出用于制造具有apd和lmp的膜和带样品的材料以及工艺条件。

[0096]

表1

[0097][0098][0099]

在这些实例中,使用以下原材料:

[0100]

表2

[0101][0102]

在以下实例中使用以下分析方法,其中指出:1)滴定法;2)微波法;3)布络克菲尔德粘度(brookfield viscosity),rv轴法#3/10rpm,25℃下。根据席吉雅(s.siggia),“通过官能团进行定量有机分析(quantitative organic analysis via functional group),”第3版,纽约威利父子公司(wiley&sons,new york),第559

‑

561页(1963)使用电位滴定来进行用于测定封端乙二醇预聚物的异氰酸酯百分比(%nco)的滴定法。通过微波固体分析仪labwave 9000测定分散体固体浓度。用布洛克菲尔德粘度计测定分散体粘度。

[0103]

实例1:制备不含1

‑

己醇的用于水性聚氨酯分散体f120的预聚物

[0104]

使用聚四甲基醚二醇、脂肪族二异氰酸酯(例如picm(4,4'

‑

亚甲基双(异氰酸环己酯),4,4'

‑

mdi的氢化型式))和含有位阻羧酸基的二醇制备聚氨酯预聚物。更具体而言,使用以下成分和单位数量制备预聚物:

[0105]

表3

[0106][0107]

预聚物总计100.0000

[0108]

制备预聚物的反应在不含水分的氮覆盖气氛中进行以避免副反应。在此实例中,使用具有热水夹套并装备有搅动器的30加仑反应器。将此反应器加热到约55℃的温度。将预先确定重量的熔融1800乙二醇装入反应器中。接着,在搅拌和循环下,在氮气覆盖下将dmpa固体粉末添加到反应器中直到dmpa固体粒子分散并溶解于乙二醇中。

[0109]

接着在连续搅动下将熔融picm装入反应器中,又在连续搅动下在90℃下使封端反应发生约240分钟。接着采样所形成的粘稠预聚物以通过经由滴定法测量预聚物的异氰酸酯基的重量百分比(%nco)来确定反应程度。在反应完成之后,%nco的理论值为2.97,假定乙二醇mw为1800。如果测定的%nco值高于理论值,那么应使反应继续直到达到理论值或%nco数值恒定为止。一旦确定反应完成,预聚物温度保持在85与90℃之间。

[0110]

实例2:用实例1的预聚物制备水性聚氨酯分散体f120

[0111]

通过使用转子/定子高速分散器添加实例1的预聚物制备水性聚氨酯分散体。将如实例1中制得的预聚物直接转移到分散器头部中并在较高剪切力下分散到含有表面活性

剂、中和剂、抗氧化剂和泡沫控制剂的去离子水中。需要与分散体配方所需相比略微更多的预聚物来补偿传输管路和反应器中的损失。

[0112]

用于制备水性聚氨酯分散体的分散体和组合物的成分展示于下文表4中。

[0113]

表4

[0114][0115][0116]

总计100.0000

[0117]

在制备100kg水性聚氨酯分散体的典型批料时,混合dowfax 2a1表面活性剂(1.2652kg)、抗氧化剂irganox 245(0.6051kg)和泡沫控制剂byk

‑

012(0.1265kg)并溶解于去离子水(54.8093kg)中。在添加预聚物之前5分钟将三乙胺中和剂(0.783kg)添加至上述水混合物。在高速分散下将保持在85与90℃之间的温度下的预聚物(41.4109kg)添加到水混合物中。应控制预聚物的添加速率(典型地在约1.5kg/min下或约30分钟)以允许形成均匀分散体,并且分散体的温度应保持在40与45℃之间。在完成预聚物添加后,继续混合60分钟。接着,添加增稠剂tafigel pur 61(1.00kg)并再混合60分钟。在容器中在低速下连续搅动如此制得的分散体8小时(或过夜)以消除泡沫并确保反应完成。成品分散体典型地含有约42%固体,粘度为约4000厘泊并且ph在7.0到8.5范围内。

[0118]

随后通过100微米袋滤器过滤分散体以去除大粒子,然后包装用于运送。建议使用内部具有聚乙烯衬垫的55加仑金属桶以容纳用于运送的分散体。

[0119]

如表5中所示测定最终产物规格。

[0120]

表5

[0121][0122]

*在预聚物分散之前20

‑

30分钟进行采样。

[0123]

**在分散体增稠之后24小时进行采样和测量。

[0124]

实例3:制备含有1

‑

己醇的用于水性聚氨酯分散体f40的预聚物

[0125]

使用聚四甲基醚二醇、1

‑

己醇、脂肪族二异氰酸酯(例如picm(4,4'

‑

亚甲基双(异氰酸环己酯),4,4'

‑

mdi的氢化型式))和含有位阻羧酸基的二醇制备聚氨酯预聚物。表6列

出用于制备预聚物的成分和单位数量。

[0126]

表6

[0127][0128][0129]

预聚物总计100.0000

[0130]

制备预聚物的反应在不含水分的氮覆盖气氛中进行以避免副反应。

[0131]

在此实例中使用具有热水夹套并装备有搅动器的30加仑反应器。将此反应器加热到约55℃的温度。将预先确定重量的熔融1800乙二醇装入反应器中。再次添加1

‑

己醇。接着,在搅拌和循环下,在氮气覆盖下将dmpa固体粉末添加到反应器中直到dmpa固体粒子分散并溶解于乙二醇中。

[0132]

接着在连续搅动下将熔融picm装入反应器中,又在连续搅动下在90℃下使封端反应发生约240分钟。接着采样所形成的粘稠预聚物以通过经由滴定法测量预聚物的异氰酸酯基(nco%)的重量百分比来确定反应程度。在反应完成之后,nco%的理论值为2.80,假定乙二醇mw为1800。如果测定的nco%值高于理论值,那么应使反应继续直到达到理论值或nco%数值恒定为止。一旦确定反应完成,预聚物温度保持在85与90℃之间。

[0133]

实例4:用实例3的预聚物制备水性聚氨酯分散体f40

[0134]

通过使用转子/定子高速分散器添加实例3的预聚物制备水性聚氨酯分散体。将如实例3中制得的预聚物直接转移到分散器头部中并在较高剪切力下分散到含有表面活性剂、中和剂、抗氧化剂和泡沫控制剂的去离子水中。需要与分散体配方所需相比略微更多的预聚物来补偿传输管路和反应器中的损失。

[0135]

表7列出用于制备水性聚氨酯分散体和水性聚氨酯分散体的组合物的成分。

[0136]

表7

[0137][0138]

总计100.0000

[0139]

在制备此100kg分散体的典型批料时,混合dowfax 2a1表面活性剂(1.2652kg)、抗氧化剂irganox 245(0.6051kg)和泡沫控制剂byk

‑

012(0.1265kg)并溶解于去离子水

(54.8083kg)中。在添加预聚物之前5分钟将三乙胺中和剂(0.7866kg)添加至上述水混合物。在高速分散下将保持在85与90℃之间的温度下的预聚物(41.4083kg)添加到水混合物中。应控制预聚物的添加速率(典型地在约1.5kg/min下或约30分钟)以允许形成均匀分散体,并且分散体的温度应保持在40与45℃之间。在完成预聚物添加后,继续混合60分钟。接着,添加增稠剂tafigel pur 61(1.00kg)并再混合60分钟。在容器中在低速下连续搅动如此制得的分散体8小时(或过夜)以消除泡沫并确保反应完成。成品分散体典型地含有约42%固体,粘度为约4000厘泊并且ph在7.0到8.5范围内。

[0140]

接着通过100微米袋滤器过滤分散体以去除大粒子,然后包装用于运送。建议使用具有通气帽并且内部具有聚乙烯衬垫的55加仑金属桶以容纳用于运送的分散体。

[0141]

如表8中所示测定最终产物规格。

[0142]

表8

[0143][0144]

*在预聚物分散之前20

‑

30分钟进行采样

[0145]

**在分散体增稠之后24小时进行采样和测量。

[0146]

实例5:具有共聚酰亚胺lmd的apd f120

[0147]

将实例2中所描述的f120水性聚氨酯与聚酰胺共聚物低熔融粉末混合。低熔融粉末的含量重量百分比为水性聚氨酯分散体和低熔融粉末的总混合重量的55%。低熔融粉末为共聚酰胺pa,即griltex d 1500a p 1转移粘着粉末(transfer adhesion powder),通过瑞士ems

‑

gril tech ch

‑

7013domat/ems制得,熔融温度为135℃并且特定尺寸为约1微米。

[0148]

在室温下将其均匀搅拌在一起之后,制备湿分散体混合物并准备待使用。将分散体混合物倒在离型纸上,并使用金属编织刀片,通过将分散体混合物散布在离型纸上而将其浇铸成均匀厚度。接着在90℃下干燥具有分散体的纸以去除水并形成膜。将所形成的厚度为1μm的膜薄片切成条带。经由传热工艺,膜条带与圆形针织物在中间杠杆压力下在25秒时间段中在约150℃下接合。在针织物受到反复磨损、洗涤和拉伸时所述接合为坚固和持久的。结合区域和织物具有极高的拉伸模量和回复力。

[0149]

实例6:具有共聚酰亚胺lmd的apd f40

[0150]

将实例4中所描述的f40水性聚氨酯与聚酰胺共聚物低熔融粉末混合。低熔融粉末的含量重量百分比为水性聚氨酯分散体和低熔融粉末的总混合重量的55%。低熔融粉末为共聚酰胺pa,即griltex d 1500a p 1转移粘着粉末,通过瑞士ems

‑

gril tech ch

‑

7013domat/ems制得,熔融温度为135℃并且特定尺寸为约1微米。

[0151]

除apd为f40而非f120外,以与实例6相同的方式制备膜。在针织物受到反复磨损、洗涤和拉伸时所述接合为坚固和持久的。结合的区域和织物具有极高的拉伸模量和回复

力。与实例5相比,这种膜具有柔软手感和结合能力,但弹性回复力比实例5中的f120弱。

[0152]

实例7:具有共聚酯lmd的apd f40

[0153]

将实例4中所描述的f40水性聚氨酯与聚酯共聚物低熔融粉末混合。低熔融粉末的含量重量百分比为水性聚氨酯分散体与低熔融粉末的总混合重量的52%。lmp:共聚酯,700热转移粘着剂(heat transfer adhesive)(在white商标下),其由伊利诺伊州巴达维亚赛博邦有限责任公司(cyberbond llc,batavia,il)60510制得。熔融温度为150℃。

[0154]

在室温下将其均匀搅拌在一起之后,制得湿分散体混合物并准备待使用。将分散体混合物倒在离型纸上,并且使用金属编织刀片,通过将分散体混合物散布在离型纸上而将其浇铸成均匀厚度。接着在90℃下干燥具有分散体的离型纸以去除水并形成膜。将所形成的厚度为1μm的膜薄片切成条带。经由热转移工艺,膜条带与圆形针织物在中间杠杆压力下在25秒时间段中在约150℃下接合。在针织物受到反复磨损、洗涤和拉伸时所述接合为坚固和持久的。结合区域和织物具有极高的拉伸模量和回复力。

[0155]

实例8:具有热塑料lmd的apd f120水性聚氨酯分散体

[0156]

将实例2中所描述的f120水性聚氨酯与塑料聚氨酯低熔融粉末混合。低熔融粉末的含量重量百分比为水性聚氨酯分散体与低熔融粉末的总混合重量的55%。低熔融粉末为聚氨酯基质,即c

‑

56转移粘着粉末(transfer adhesive powder),其由加拿大曼尼托巴省温尼伯兰瑟国际集团311saulteax crescent(lancer group international 311saulteax crescent,winnipeg,manitoba,canada.)制得,熔融温度为150℃。

[0157]

在室温下将其均匀搅拌在一起之后,制备湿分散体混合物并准备待使用。将分散体混合物倒在离型纸上,并且使用金属编织刀片,通过将分散体混合物散布在离型纸上而将其浇铸成均匀厚度。接着在90℃下干燥具有分散体的离型纸以去除水并形成膜。将所形成的厚度为1μm的膜薄片切成条带。经由热转移工艺,膜条带与圆形针织物在中间杠杆压力下在25秒时间段中在约150℃下接合。在针织物受到反复磨损、洗涤和拉伸时所述接合为坚固和持久的。结合区域和织物具有极高的拉伸模量和回复力。

[0158]

实例9:具有热塑料lmd的apd f120分散体复合物

[0159]

将实例2中所描述的100%f120水性聚氨酯分散体倒在离型纸上。接着使用金属编织刀片,通过将分散体散布在离型纸上而将分散体浇铸成均匀厚度。接着在90℃下干燥具有分散体的离型纸以去除水并形成膜。所形成的膜薄片具有1μm厚度。

[0160]

如实例5中所描述,用f120与共聚酰胺pa(即griltex d 1500a p 1转移粘着粉末)的湿润分散体混合物印刷此干燥膜的表面。在90℃下干燥之后,将膜与湿润分散体组合在一起以形成分散体复合物。与实例5相比,此分散体复合物具有高得多的模量和缩回力,同时在膜表面中仍具有接合能力。

[0161]

如图8中所示,将分散体复合物切成条带并经由热压装置接合到牛仔裤。具有分散体复合物的衣服接合用于布置在臀部区域和大腿区域周围的臀部塑形区中的塑形功能。在受到反复磨损、洗涤和拉伸时接合为坚固和持久的。在塑形区域中,织物具有极高的拉伸模量和回复力。

[0162]

实例10:具有共聚酰胺lmd的apd f40分散体复合物

[0163]

以#120网目网版印刷将实例4中所描述的100%f40水性聚氨酯分散体以两个行程印刷到离型纸上。印刷图样是交叉对角线的几何配置,在这些线之间具有菱形空隙。将f40

分散体以线的形式印刷在离型纸上。在90℃下干燥以去除水并形成图样。

[0164]

在干燥图样的表面上,经由另一网版印刷工艺印刷一层如实例6中所描述的f40与共聚酰胺pa (即griltex d 1500a p 1转移粘着粉末)的湿润分散体混合物。在90℃下干燥之后,将图样与湿润分散体印花组合以形成分散体复合物。通过在150℃下使用正常热压20秒,分散体复合物与具有尼龙和氨纶的拉伸圆形针织物良好结合。

[0165]

实例11:具有热塑料lmd的apd f40分散体复合物

[0166]

将实例4中所描述的100%f40水性聚氨酯分散体倒在离型纸上。接着,使用金属编织刀片,通过将分散体散布在离型纸上而将分散体浇铸成均匀厚度。在90℃下干燥具有分散体的离型纸以去除水并形成膜。所形成的膜薄片具有1μm厚度。

[0167]

如实例7中所描述,用f40与共聚酯(即700热转移粘着剂,在white商标下)的湿润分散体混合物印刷此干燥膜的表面。在90℃下干燥之后,将膜与湿润分散体组合以形成分散体复合物。与实例7相比,此分散体复合物具有极高模量和缩回力,同时在膜表面中仍具有接合能力。

[0168]

如图9中所示,将分散体复合物切成条带并经由热压装置与尼龙运动衫接合。将用于塑形功能的具有分散体复合物的衣服接合施加到衬衫的两个前侧。在受到反复磨损、洗涤和拉伸时接合为坚固和持久的。在塑形区域中,织物具有极高的拉伸模量和回复力。

[0169]

实例12:用于胸罩的apd f120分散体复合物

[0170]

以如实例9中所描述的方式制备分散体复合物。将膜切成弯曲条带并与胸罩下顶部区域(top under bra)接合。热压条件为在2psi压力下在150℃下持续20秒。条带牢固地与织物粘合并且可承受30次洗涤。如图10中所示,条带的弹性力和回复力为胸罩提供塑形和支撑功能。

[0171]

实例13:通过散布lmp得到的apd f120分散体复合物

[0172]

将实例2中所描述的100%f120水性聚氨酯分散体倒在离型纸上。接着,使用金属编织刀片,通过将分散体散布在离型纸上而将分散体浇铸成均匀厚度。在分散体膜干燥之前,将固体低熔融共聚酰胺粉末,griltex d 1500a p 1转移粘着粉末散布在湿润膜上。接着,在90℃下干燥具有粉末的分散体膜以去除水并形成膜。所形成的膜薄片具有1.2密耳厚度。

[0173]

如实例5中所描述,用f120与共聚酰胺pa,即griltex d 1500a p 1转移粘着粉末的湿润分散体混合物印刷此干燥膜的表面。在90℃下干燥之后,将膜与湿润分散体组合在一起以形成分散体复合物。与实例5相比,此分散体复合物具有高得多的模量和缩回力,同时在膜表面上仍具有接合能力。

[0174]

与实例9中的分散体复合物相比,这种膜具有类似的结合能力和回复力。但这种膜的制造更容易并且消除了第二次网版工艺。

[0175]

实例14:通过散布共聚酯lmp得到的apd f40分散体复合物

[0176]

以#120网目网版印刷以两个笔划形式将实例4中所描述的100%f40水性聚氨酯分散体印刷到离型纸上。印刷图样是交叉对角线的几何配置,在这些线之间具有菱形空隙。将f40分散体以线的形式印刷在离型纸上;接着将离型纸浸渍到低熔融粉末(共聚酯,即700热转移粘着剂(在white商标下))中,并且将纸倾斜以覆盖所有分散体。接着抖落过量lmp并在温度90℃下将转移印花放置于烘箱带上。当转移印花离开烘箱时,其准备被使用或

储存。

[0177]

将转移印花放置于拉伸经纱针织物上。因为转移印花与织物的接触侧具有低熔融粉末,所以转移印花和织物在热压工艺之后极好地结合在一起。

[0178]

实例15:具有高含量共聚酯lmd的apd f40

[0179]

将实例4中所描述的f40水性聚氨酯与聚酯共聚物低熔融粉末混合。低熔融粉末的含量重量百分比为水性聚氨酯分散体与低熔融粉末的总混合重量的95%。lmp:共聚酯,即700热转移粘着剂(在white商标下),其由伊利诺伊州巴达维亚赛博邦有限责任公司60510制得。熔融温度为150℃。

[0180]

在室温下将这两种化学物质与水一起均匀搅拌之后,制得湿润分散体混合物并准备待使用。还使用少量增稠剂来调节混合物的粘度。将分散体混合物倒在离型纸上,并且使用金属编织刀片,通过将分散体混合物散布在离型纸上而将其浇铸成均匀厚度。在90℃下干燥具有分散体的离型纸以去除水并形成膜。将所形成的厚度为1μm的膜薄片切成条带。

[0181]

经由热转移工艺,膜条带在约150℃下在中间杠杆压力下在25秒的时间段内与聚酯圆形针织物接合。去除离型纸并将另一层尼龙圆形织物放置于膜条带上。其接着在150℃下在25秒的时间段中在热压机中再次接合在一起。以此方式,将两片织物(聚酯针织物和尼龙针织物)粘附在一起。分散体长丝在两种织物之间的中心充当结合剂。在受到反复磨损和洗涤时接合为坚固和持久的。

[0182]

实例16:具有高含量共聚酰胺lmd的apd f40

[0183]

将实例4中所描述的f40水性聚氨酯与聚酯共聚物低熔融粉末混合。低熔融粉末的含量重量百分比为水性聚氨酯分散体与低熔融粉末的总混合重量的95%。低熔融粉末为共聚酰胺pa,即griltex d 1500a p 1转移粘着粉末,通过瑞士ems

‑

gril tech ch

‑

7013domat/ems制备,其熔融温度为135℃并且特定尺寸为约1微米。

[0184]

在室温下将这两种化学物质与水一起均匀搅拌之后,制得湿润分散体混合物并准备待使用。还使用少量增稠剂来调节混合物的粘度。经由网版印刷将分散体混合物印刷到尼龙拉伸经纱针织物反面上。将另一层拉伸丹宁织物放置于尼龙织物上。它们在150℃下在25秒的时间段内在热压机中接合在一起。以此方式,将两片织物(尼龙经纱拉伸针织物和拉伸丹宁织物)粘附在一起。分散体长丝在两种织物之间的中心充当结合剂。在受到反复磨损和洗涤时接合为坚固和持久的。

[0185]

实例17:具有pla lmd的apd f40

[0186]

将实例4中所描述的f40水性聚氨酯与pla低熔融粉末混合。低熔融粉末的含量重量百分比为水性聚氨酯分散体与低熔融粉末的总混合重量的6%。低熔融粉末为聚乳酸,即x

‑

1718w65648am,它是由来自可再生资源的可生物降解的聚合物制得的蜡粉末,由纽约州塔里镇白原路580号微粉公司(micro powders inc,580white plains road,tarrytown,new york)10591制备,其熔融温度为140℃

‑

150℃并且特定尺寸为16

‑

20微米,最大为74微米。

[0187]

在室温下将其均匀搅拌在一起之后,制得湿分散体混合物并准备待使用。将分散体混合物倒在离型纸上,并且使用金属编织刀片,通过将分散体混合物散布在离型纸上而将其浇铸成均匀厚度。在90℃下干燥具有分散体的离型纸以去除水并形成膜。所形成的膜薄片在中间杠杆压力下在25秒的时间段中在约150℃下在热压机中再次加工。在宽度方向

上将膜拉伸约10%之后,可清楚地看见微孔的混合物。在热压过程期间,聚乳酸低熔融粉末熔融并在膜中形成空孔。这些孔增加透气性以允许热空气通过。然而,孔径足够小,可以阻止水滴渗透织物。

[0188]

实例18:具有聚烯烃的apd f120

[0189]

将实例4中所描述的f120水性聚氨酯与pla低熔融粉末混合。低熔融粉末的含量重量百分比为水性聚氨酯分散体与低熔融粉末的总混合重量的20%。低熔融粉末为聚烯烃,经氧化的高密度aquamatte 22蜡粉末,由纽约州塔里镇白原路580号微粉公司10591制备,其熔融温度为135℃

‑

140℃并且特定尺寸为6.0

‑

8.0微米。

[0190]

在与实例17相同的工艺之后,f120膜在拉伸之后具有各种微孔。与实例17相比,这种膜由于更高含量的低熔融粉末而孔隙度更高,所述低熔融粉末使得膜的透气能力更好,但强度更弱并且断裂伸长率更低。

[0191]

实例19:具有聚乙烯lmd的apd f40

[0192]

将实例4中所描述的f40水性聚氨酯与聚乙烯低熔融粉末混合。低熔融粉末的含量重量百分比为水性聚氨酯分散体与低熔融粉末的总混合重量的6%。低熔融粉末为聚乙烯,即mpp

‑

635xf蜡粉末,由纽约州塔里镇白原路580号微粉公司10591制备,其熔融温度为125℃并且特定尺寸为4.0

‑

6.0微米)。

[0193]

在室温下将其均匀搅拌在一起之后,制得湿分散体混合物并准备待使用。将分散体混合物倒在离型纸上,并且使用金属编织刀片,通过将分散体混合物散布在离型纸上而将其浇铸成均匀厚度。在90℃下干燥具有分散体的离型纸以去除水并形成膜。所形成的膜薄片在中间杠杆压力下在25秒的时间段中在约150℃下在热压机中再次加工。在宽度方向上将膜拉伸约10%之后,可清楚地看见微孔的混合物。在热压过程期间,聚乳酸低熔融粉末熔融并在膜中留下空孔。这些孔增加透气性以允许热空气通过。然而,孔径足够小,可以阻止水滴渗透织物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。