1.本发明涉及铝型材技术领域,特别是一种全铝客车前后围与侧围之间共用的立柱。

背景技术:

2.对于客车来说,为保证前后围与侧围之间连接的结构强度,通常是用两根矩形钢管接触面相互焊接起来,导致矩形管变形过大,降低矩形管连接强度和骨架精度。特别对于全铝客车而言,矩形铝管的焊接工艺更加复杂,而且依靠简单的铝管无法满足结构性能要求。

3.现提出一种新型全铝客车前后围与侧围立柱连接结构,能有效增强立柱的刚度和强度性能。

技术实现要素:

4.本发明的目的在于提供一种全铝客车前后围与侧围之间共用的立柱,能有效增强立柱的刚度和强度性能,满足使用需求。

5.技术方案

6.一种全铝客车前后围与侧围之间共用的立柱,包括前后围柱体,前后围柱体连接侧围柱体,前后围柱体连接侧板组件;所述前后围柱体连接侧围柱体共用连接板;所述前后围柱体围成前后围腔,所述侧围柱体围成侧围腔。

7.前述的全铝客车前后围与侧围之间共用的立柱中,所述前后围柱体包括上板一和下板二,上板一和下板二的右侧连接右板,上板一和下板二的左侧连接连接板。

8.前述的全铝客车前后围与侧围之间共用的立柱中,所述围柱体包括上板二和下板二,上板二和下板二的右侧与连接板连接,上板二和下板二的左侧连接左板。

9.前述的全铝客车前后围与侧围之间共用的立柱中,所述侧板组件包括l型侧板一和l型侧板二,l型侧板一和l型侧板二之间设有直侧板。

10.前述的全铝客车前后围与侧围之间共用的立柱中,所述l型侧板一和l型侧板二沿直侧板三中心线对称设置。

11.前述的全铝客车前后围与侧围之间共用的立柱中,所述l型侧板一和l型侧板二分别与直侧板之间设有安装槽。

12.前述的全铝客车前后围与侧围之间共用的立柱中,所述侧板组件连接左板。

13.前述的全铝客车前后围与侧围之间共用的立柱中,所述左板包括依次连接的左侧板一、左侧板二和左侧板三。

14.前述的全铝客车前后围与侧围之间共用的立柱中,所述左侧板一和左侧板二的连接处连接l型侧板一,所述左侧板二和左侧板三的连接处连接l型侧板二。

15.有益效果

16.1、本发明能有效增强立柱的刚度和强度性能。

17.2、本发明立柱与侧围横杆之间采用螺栓连接,避免了因焊接导致立柱变形,提升了骨架的连接强度和精度,增强客车行驶的安全性。

18.3、本发明立柱本体为闭合结构,内部形成型腔,无需焊接,提高了刚强度性能。

19.4、本发明降低了工艺难度,提高了生产效率,减轻了重量,解决了变形过大的问题。

附图说明

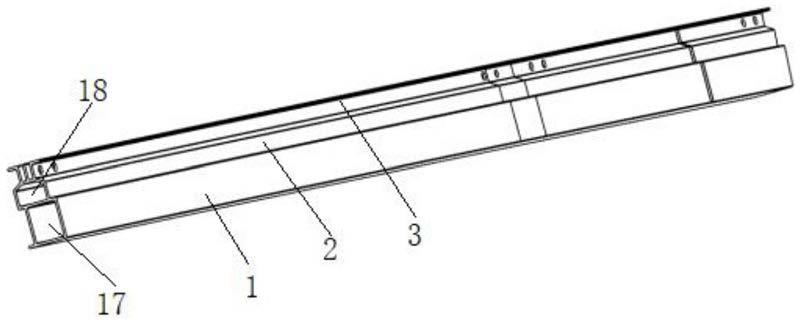

20.图1是本发明的结构示意图;

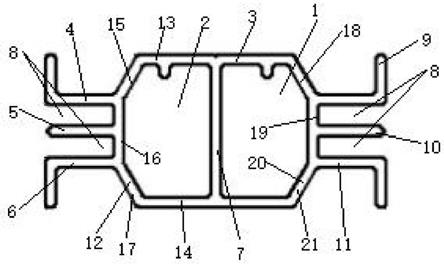

21.图2是本发明的端部的结构示意图;

22.图3是本发明的应用结构示意图。

23.附图中的标记为:1

‑

前后围柱体,2

‑

侧围柱体,3

‑

连接侧板组件,4

‑

连接板,5

‑

上板一,6

‑

下板二,7

‑

右板,8

‑

上板二,9

‑

下板二,10

‑

左板,11

‑

l型侧板一,12

‑

l型侧板二,13

‑

直侧板,14

‑

左侧板一,15

‑

左侧板二,16

‑

左侧板三,17

‑

前后围腔,18

‑

侧围腔,19

‑

本发明立柱。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.实施例。一种全铝客车前后围与侧围之间共用的立柱,构成如图1

‑

2所示,包括前后围柱体1,前后围柱体1连接侧围柱体2,前后围柱体2连接侧板组件3;所述前后围柱体1连接侧围柱体2共用连接板4;所述前后围柱体1围成前后围腔17,所述侧围柱体2围成侧围腔18。

27.所述前后围柱体1包括上板一5和下板二6,上板一5和下板二6的右侧连接右板7,上板一5和下板二6的左侧连接连接板4。

28.所述围柱体2包括上板二8和下板二9,上板二8和下板二9的右侧与连接板4连接,上板二8和下板二9的左侧连接左板10。

29.所述侧板组件3包括l型侧板一11和l型侧板二12,l型侧板一11和l型侧板二12之间设有直侧板13。

30.所述l型侧板一11和l型侧板二12沿直侧板三13中心线对称设置。

31.所述l型侧板一11和l型侧板二12分别与直侧板13之间设有安装槽17。安装槽17的作用是插入连接板,连接板与其他构件连接,用螺栓固定,从而实现将本装置与其他构件的连接。

32.所述侧板组件3连接左板10。

33.所述左板10包括依次连接的左侧板一14、左侧板二15和左侧板三16。

34.所述左侧板一14和左侧板二15的连接处连接l型侧板一11,所述左侧板二15和左侧板三16的连接处连接l型侧板二12。

35.本发明是作为全铝客车前后围与侧围之间共用的立柱使用,使用状态如图3所示。本发明前后围腔17属于前后围部分,侧围腔18属于侧围部分,使用时在侧围腔18层与层增加连接件,利用螺栓将立柱与横杆连接起来。从而实现利用本立柱将前后围与侧围连接的目的。

36.以上所述,仅为本发明较佳的具体实

‑

施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种全铝客车前后围与侧围之间共用的立柱,其特征在于:包括前后围柱体(1),前后围柱体(1)连接侧围柱体(2),前后围柱体(2)连接侧板组件(3);所述前后围柱体(1)连接侧围柱体(2)共用连接板(4);所述前后围柱体(1)围成前后围腔(17),所述侧围柱体(2)围成侧围腔(18)。2.根据权利要求1所述的全铝客车前后围与侧围之间共用的立柱,其特征在于:所述前后围柱体(1)包括上板一(5)和下板二(6),上板一(5)和下板二(6)的右侧连接右板(7),上板一(5)和下板二(6)的左侧连接连接板(4)。3.根据权利要求1所述的全铝客车前后围与侧围之间共用的立柱,其特征在于:所述围柱体(2)包括上板二(8)和下板二(9),上板二(8)和下板二(9)的右侧与连接板(4)连接,上板二(8)和下板二(9)的左侧连接左板(10)。4.根据权利要求3所述的全铝客车前后围与侧围之间共用的立柱,其特征在于:所述侧板组件(3)包括l型侧板一(11)和l型侧板二(12),l型侧板一(11)和l型侧板二(12)之间设有直侧板(13)。5.根据权利要求4所述的全铝客车前后围与侧围之间共用的立柱,其特征在于:所述l型侧板一(11)和l型侧板二(12)沿直侧板三(13)中心线对称设置。6.根据权利要求4所述的全铝客车前后围与侧围之间共用的立柱,其特征在于:所述l型侧板一(11)和l型侧板二(12)分别与直侧板(13)之间设有安装槽(17)。7.根据权利要求3所述的全铝客车前后围与侧围之间共用的立柱,其特征在于:所述侧板组件(3)连接左板(10)。8.根据权利要求3所述的全铝客车前后围与侧围之间共用的立柱,其特征在于:所述左板(10)包括依次连接的左侧板一(14)、左侧板二(15)和左侧板三(16)。9.根据权利要求4所述的全铝客车前后围与侧围之间共用的立柱,其特征在于:所述左侧板一(14)和左侧板二(15)的连接处连接l型侧板一(11),所述左侧板二(15)和左侧板三(16)的连接处连接l型侧板二(12)。

技术总结

本发明公开了一种全铝客车前后围与侧围之间共用的立柱。本发明包括前后围柱体,前后围柱体连接侧围柱体,前后围柱体连接侧板组件;所述前后围柱体连接侧围柱体共用连接板;所述前后围柱体围成前后围腔,所述侧围柱体围成侧围腔。本发明的目的在于提供一种全铝客车前后围与侧围之间共用的立柱,能有效增强立柱的刚度和强度性能。的刚度和强度性能。的刚度和强度性能。

技术研发人员:蒋雪生 李晴

受保护的技术使用者:贵州长江汽车有限公司

技术研发日:2021.10.19

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。