1.本发明涉及药食同源固体饮料技术领域,尤其涉及一种发酵桑叶降糖速溶粉的制备方法及其加工设备。

背景技术:

2.近年来,随着经济、环境、生活方式等各方面因素的改变,全球糖尿病患者人数以惊人的速度在迅速增长,当前中国约有1.22亿糖尿病患者,以目前的增长速度,预计到2030年,糖尿病患者的人数将超过1.5亿。糖尿病目前在医学上还无法根治,患者主要依靠口服降糖药或打胰岛素来控制病情,常用的降糖口服药物主要有以下几种:双胍类降糖药物、磺脲类降糖药物、胰岛素增敏剂、格列奈类胰岛素促分泌剂和a

‑

葡萄糖苷酶抑制剂等,但是这些药物在降血糖的同时存在着明显的毒副作用,长期服用会加速患者胰岛功能的老化,损害身体其他器官,尤其是肝脏、肾脏等脏器,诱发多种并发症。因此,开发出一种安全无毒、方便携带、色香味俱全的适合糖尿病患者长期使用的降糖产品,既符合糖尿病人的深切愿望也能顺应市场发展的需要。

3.桑叶(morus alba l.)是桑科植物桑树的叶子,享有“人参热补,桑叶清补”之美誉,是国家卫生部确认的“药食同源植物”,被国际食品卫生组织列入“人类21世纪十大保健食品之一”。现代研究表明,桑叶中的生物碱、黄酮、多糖类物质均具有一定的降糖活性,其中生物碱类物质的降糖活性最为显著。桑叶内含有一种叫做1

‑

脱氧野尻霉素(1

‑

dnj)的生物碱,这是一种仅存在于桑叶中的生物碱,含量约1mg/g,这种生物碱是一种公认的强效α

‑

糖苷酶的抑制剂。我国是世界上第一植桑大国,全国大部分地区均有种植,年产量高达数千万吨,因此桑叶成为天然的价廉物美的功能性食品的理想原料之一。

4.值得注意的是,天然桑叶属性寒凉,多饮或久服会引起胃肠不适,尤其寒性体质的人群不易多饮。为了解决上述问题,本发明借鉴红茶发酵工艺用以改善天然桑叶的寒凉属性,并通过恒温浸提、减压蒸馏和喷雾干燥等工艺将天然桑叶制成冲饮方便、速溶性强、口感纯正、方便携带的发酵桑叶降糖速溶粉,可作为降糖辅助产品用于糖尿病人的日常血糖控制及高血糖缓解,同时也可作为有血糖异常升高现象人群的日常生活保健食品。

技术实现要素:

5.本发明的目的是为了解决天然桑叶多饮、久服引起的肠胃不适的问题,而提出的一种发酵桑叶降糖速溶粉的制备方法及其加工设备。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种发酵桑叶降糖速溶粉的制备方法及其加工设备,其特征在于,制备方法包括以下步骤:

8.a、清洗打浆:将新鲜桑叶洗去泥土等杂质,沥干后进行打浆处理,制得桑叶匀浆;

9.b、酶解发酵:向步骤a中所述的桑叶匀浆中加入适量的混合酶制剂,然后在恒温恒湿的条件下进行发酵,制得桑叶发酵液;

10.c、恒温浸提:向步骤b中所述的桑叶发酵液中加入一定量的蒸馏水进行恒温浸提,离心后收集上层清液,重复两次,制得桑叶提取液;

11.d、减压蒸馏:将步骤c中所述的桑叶提取液置于旋转蒸发仪中进行适当浓缩,制得桑叶浓缩液;

12.e、调配混合:将步骤d中所述的桑叶浓缩液置于调配釜中并加入适量的甜味剂、酸味剂和干燥助剂等混合均匀后备用;

13.f、喷雾干燥:将步骤e中所述的混合物料置于喷雾干燥器内进行喷雾干燥,即得成品发酵桑叶降糖速溶粉;

14.g、真空封装:将步骤f中所得的发酵桑叶降糖速溶粉进行真空封装,成品包装形式为袋装,10克/袋。

15.可选地,上述酶解发酵过程中,所述的混合酶制剂为纤维素酶、果胶酶和α

‑

淀粉酶中的其中一种及以上,添加量为1~5%,所述的发酵温度为20~40℃、发酵时间为3~6h、发酵湿度为70~90%。

16.可选地,上述恒温浸提过程中,所述的料液比为1:2~5(其中1为天然桑叶的质量)、浸提温度为50~70℃、浸提时间为5~8h。

17.可选地,上述减压蒸馏过程中,所述旋转蒸发仪的温度为50~70℃,真空度为0.95mpa,浓缩至固形物含量为20~40%。

18.可选地,上述调配混合过程中,所述的甜味剂为适合糖尿病人食用的l

‑

阿拉伯糖、木糖醇、甜菊糖苷和果糖中的其中一种及以上,添加量为0.5~5%;所述的酸味剂为柠檬酸、酒石酸和苹果酸的其中一种及以上,添加量为0.5~5%;所述的干燥助剂为辛烯基琥珀酸钠、麦芽糊精、β

‑

环糊精、微晶纤维素、蔗糖酯和卵磷脂中的其中一种以上,添加量为1~10%。

19.可选地,上述喷雾干燥过程中,所述喷雾干燥器的进料温度为50~70℃、进料速度为60~100ml/min、进风温度为180~220℃、排风温度为80~95℃、喷头转速为20000~35000r/min。

20.上述调配混合和喷雾干燥使用到的设备包括:

21.调配釜,所述调配釜出液端通过液管连通水泵;

22.蒸汽加热器,所述蒸汽加热器的进气端设置有集气罩和气泵;

23.喷雾干燥器,所述喷雾干燥器由雾化器、喷雾干燥器外壳和出料斗;

24.所述雾化器安装在喷雾干燥器外壳上,所述雾化器的输出端连通有喷头,且喷头延伸至喷雾干燥器外壳内;

25.所述雾化器通过液管与所述水泵的出液连通,所述雾化器通过第一气管与蒸汽加热器的出气端连通;

26.所述出料斗设置在喷雾干燥器外壳的底端;

27.所述喷雾干燥器外壳内安装有旋转干燥组件,所述喷雾干燥器外壳上安装有旋转驱动组件,所述旋转驱动组件驱动旋转干燥组件旋转运动。

28.可选地,所述旋转干燥组件包括轴套、筒体和进气管;

29.所述轴套转动设置在喷雾干燥器外壳的顶端,所述轴套转动套设在喷头的外表面;

30.所述轴套固定连接有竖直设置的筒体,所述筒体采用两侧连通的中空结构,所述喷头延伸至筒体内;

31.所述筒体的侧壁上设置有至少一个进气管。

32.可选地,所述旋转干燥组件还包括均匀式送气组件;

33.所述均匀式送气组件由网桶、挡块、罩壳和杆体构成;

34.所述网桶通过杆体与轴套固定连接,所述喷雾干燥器外壳上开设有多个通孔,所述罩壳固定连接在喷雾干燥器外壳的外表面并将所有的通孔包裹,所述罩壳通过第二气管与蒸汽加热器的出气端连通;

35.所述通孔的数量为偶数,所述挡块的数量为通孔数量为一半,所述挡块用于遮挡通孔,所述挡块交替设置在网桶上与通孔对应的位置,所述网桶转动时,所述挡块交替遮挡通孔。

36.可选地,所述旋转干燥组件还包括气料分离组件;

37.所述气料分离组件包括活塞,所述活塞固定连接在筒体的内底端,所述筒体转动连接在隔板上,且隔板固定连接在喷雾干燥器外壳上;

38.所述活塞内轴向开设有两端连通的通道,所述活塞内靠外的一侧开设有环形腔;

39.所述隔板上设置有至少一个出气管,所述出气管与液管、第一气管和第二气管中的一个及以上连通;

40.所述环形腔上开设有一个与外界连通的开口,所述隔板延伸至开口处并设置有与之连通的开槽,所述开槽与出气管连通;

41.所述活塞的外表面环绕设置有多个翅片,所述活塞位于相邻的两个翅片之间设置有内外连通的微孔;

42.所述环形腔倾斜设置,且开口的长度从下至上不断减少。

43.本发明的制备方法具备以下优点:

44.本发明采用独特的新型发酵技术对桑叶匀浆进行发酵,克服了天然桑叶性寒、苦涩和无法长期服用等弊端,扩大了其应用范围;发酵前将天然桑叶进行匀浆处理和加入适量的酶制剂是为了破坏植物的细胞壁和增加可溶性物质成分的溶出以保证其发酵效果。

45.本发明采用恒温水提工艺,一方面可以有效地避免有机溶剂提取带来的溶剂残留问题;另一方面还可以保证发酵桑叶降糖速溶粉的复溶效果;另外,采用减压蒸馏浓缩技术有效避免了高温对桑叶浸提液中营养物质的破坏,最大限度地保留了其生物活性成分的攻效性。

46.采用喷雾干燥工艺进行干燥,所制得的发酵桑叶降糖速溶粉颗粒细小均匀,同时其速溶效果也得以保证;喷雾干燥后采用抽真空包装既能延长发酵桑叶降糖速溶粉的保质期,同时又能防止吸潮进而影响其速溶效果。

47.本发明的加工设备具备以下优点:

48.本发明通过设置旋转干燥组件,通过筒体的旋转,筒体会带动其上的进气管从动,进气管对筒体内的流体进行碰撞旋转,从而避免筒体内的流体直上直下,增加了流体的滞留实现和随机性,进而增加了干燥性能。其中进气管采用多个大小不一的长度,且交替倾斜设置在筒体上,进气管内产生局部负压,从而将筒体外部的气体送入筒体内,促进了气

‑

固混合,增加了热交换性能。

49.本发明通过设置与轴套配合的均匀式送气组件,轴套转动时,会带动网桶转动,网桶带动其上的挡块运动,并交替遮挡通孔,由于通孔交替进气,从而静流量只有以前的一半,一方面可以使得气体在罩壳内短暂的滞留,增加气体热量的均匀性,另一方面不同的通孔开启时,热气会交替进入喷雾干燥器外壳内,从而起到了均匀送气的作用。

50.本发明通过设置气料分离组件,交替送气,从而使得靠近开口处的气体也会产生旋涡,并会带动翅片类似涡激振动,旋涡气体一方面带动周围的气体和其中掺杂的粉末上下抖动进行气

‑

固分离,另一方面会将周围气体中混合的物料不断的碰撞在翅片上,且翅片由于旋转和振动,从而将翅片上贴合的物料不断的向下甩出,一方面使得气体可以通过出气管回收,另一方面在回收的过程中实现了物料的沉降。

附图说明

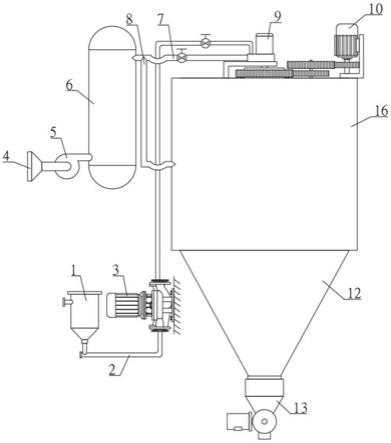

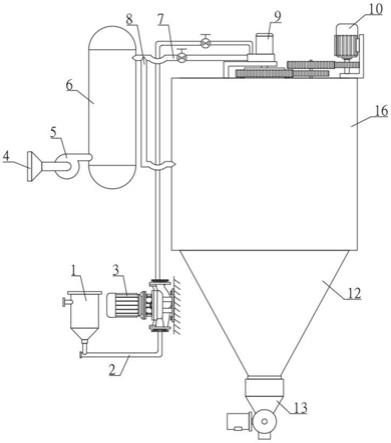

51.图1为本发明中加工设备的整体结构示意图;

52.图2为本发明中喷雾干燥器内部结构示意图;

53.图3为本发明中旋转干燥组件结构示意图;

54.图4为本发明中旋转驱动组件结构示意图;

55.图5为本发明中均匀式送气组件结构示意图;

56.图6为本发明中图2中线a

‑

a截取的剖视图;

57.图7为本发明中气料分离组件装配后结构示意图;

58.图8为本发明中气料分离组件放大结构示意图;

59.图中:1调配釜、2液管、3水泵、4集气罩、5气泵、6蒸汽加热器、7第一气管、8第二气管、9雾化器、10旋转驱动组件、101电机、102支架、103齿轮组、11隔板、12喷雾干燥器外壳、13出料斗、14喷头、15旋转干燥组件、151轴套、152筒体、153进气管、16均匀式送气组件、161网桶、162挡块、163通孔、164罩壳、165杆体、17气料分离组件、171活塞、172环形腔、173微孔、174翅片、175出气管、176通道、177开口、178开槽。

具体实施方式

60.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

61.实施例一

62.一种发酵桑叶降糖速溶粉,其制备方法包括以下步骤:

63.a、清洗打浆:将新鲜桑叶洗去泥土等杂质,沥干后进行打浆处理,制得桑叶匀浆;

64.b、酶解发酵:向步骤a中的桑叶匀浆中加入适量的混合酶制剂,然后在恒温恒湿的条件下进行发酵,制得桑叶发酵液;

65.上述酶解发酵过程中,混合酶制剂为纤维素酶、果胶酶和α

‑

淀粉酶中的其中一种及以上,添加量为1%,发酵温度为20℃、发酵时间为3h、发酵湿度为70%。

66.c、恒温浸提:向步骤b中的桑叶发酵液中加入一定量的蒸馏水进行恒温浸提,离心后收集上层清液,重复两次,制得桑叶提取液;

67.上述恒温浸提过程中,发酵液和蒸馏水比为1:2、浸提温度为50℃、浸提时间为5h。

68.d、减压蒸馏:将步骤c中的桑叶提取液置于旋转蒸发仪中进行适当浓缩,制得桑叶

浓缩液;

69.上述减压蒸馏过程中,旋转蒸发仪的温度为50℃,真空度为0.95mpa,浓缩至固形物含量为20%。

70.e、调配混合:将步骤e中的桑叶浓缩液置于调配釜中并加入适量的甜味剂、酸味剂和干燥助剂等混合均匀后备用;

71.上述调配混合过程中,甜味剂为适合l

‑

阿拉伯糖、木糖醇、甜菊糖苷和果糖中的其中一种及以上,添加量为0.5%;酸味剂为柠檬酸、酒石酸和苹果酸的其中一种及以上,添加量为0.5%;干燥助剂为辛烯基琥珀酸钠、麦芽糊精、β

‑

环糊精、微晶纤维素、蔗糖酯和卵磷脂中的其中一种以上,添加量为1%。

72.f、喷雾干燥:将步骤e中的混合物料置于喷雾干燥器内进行喷雾干燥,即得成品发酵桑叶降糖速溶粉;

73.上述喷雾干燥过程中,喷雾干燥器的进料温度为50℃、进料速度为60ml/min、进风温度为180℃、排风温度为80℃、喷头14转速为20000r/min。

74.g、真空封装:将步骤f中所得的发酵桑叶降糖速溶粉进行真空封装,成品包装形式为袋装,10克/袋。

75.实施例二

76.一种发酵桑叶降糖速溶粉,其制备方法包括以下步骤:

77.a、清洗打浆:将新鲜桑叶洗去泥土等杂质,沥干后进行打浆处理,制得桑叶匀浆;

78.b、酶解发酵:向步骤a中的桑叶匀浆中加入适量的混合酶制剂,然后在恒温恒湿的条件下进行发酵,制得桑叶发酵液;

79.上述酶解发酵过程中,混合酶为纤维素酶、果胶酶和α

‑

淀粉酶中的其中一种及以上,添加量为3%,发酵温度为30℃、发酵时间为5h、发酵湿度为80%。

80.c、恒温浸提:向步骤b中的桑叶发酵液中加入一定量的蒸馏水进行恒温浸提,离心后收集上层清液,重复两次,制得桑叶提取液;

81.上述恒温浸提中,发酵液和蒸馏水比为1:3、浸提温度为60℃、浸提时间为6h。

82.d、减压蒸馏:将步骤c中的桑叶提取液置于旋转蒸发仪中进行适当浓缩,制得桑叶浓缩液;

83.上述减压蒸馏过程中,旋转蒸发仪的温度为60℃,真空度为0.95mpa,浓缩至固形物含量为30%。

84.e、调配混合:将步骤d中的桑叶浓缩液置于调配釜中并加入适量的甜味剂、酸味剂和干燥助剂等混合均匀后备用;

85.上述调配混合过程中,甜味剂为l

‑

阿拉伯糖、木糖醇、甜菊糖苷和果糖中的其中一种及以上,添加量为2%;酸味剂为柠檬酸、酒石酸和苹果酸的其中一种及以上,添加量为2%;干燥助剂为辛烯基琥珀酸钠、麦芽糊精、β

‑

环糊精、微晶纤维素、蔗糖酯和卵磷脂中的其中一种以上,添加量为5%。

86.f、喷雾干燥:将步骤e中的混合物料置于喷雾干燥器内进行喷雾干燥,即得成品发酵桑叶降糖速溶粉;

87.上述喷雾干燥过程中,喷雾干燥器的进料温度为60℃、进料速度为80ml/min、进风温度为200℃、排风温度为85℃、喷头14转速为30000r/min

88.g、真空封装:将步骤f中所得的发酵桑叶降糖速溶粉进行真空封装,成品包装形式为袋装,10克/袋。

89.实施例三

90.一种发酵桑叶降糖速溶粉,其制备方法包括以下步骤:

91.a、清洗打浆:将新鲜桑叶洗去泥土等杂质,沥干后进行打浆处理,制得桑叶匀浆;

92.b、酶解发酵:向步骤a中的桑叶匀浆中加入适量的混合酶制剂,然后在恒温恒湿的条件下进行发酵,制得桑叶发酵液;

93.上述酶解发酵过程中,混合酶直接为纤维素酶、果胶酶和α

‑

淀粉酶中的其中一种及以上,添加量为5%,发酵温度为40℃、发酵时间为6h、发酵湿度为90%。

94.c、恒温浸提:向步骤b中的桑叶发酵液中加入一定量的蒸馏水进行恒温浸提,离心后收集上层清液,重复两次,制得桑叶提取液;

95.上述恒温浸提过程中,发酵液和蒸馏水比为1:5、浸提温度为70℃、浸提时间为8h。

96.d、减压蒸馏:将步骤c中的桑叶提取液置于旋转蒸发仪中进行适当浓缩,制得桑叶浓缩液;

97.上述减压蒸馏过程中,旋转蒸发仪的温度为70℃,真空度为095mpa,浓缩至固形物含量为40%。

98.e、调配混合:将步骤d中的桑叶浓缩液置于调配釜中并加入适量的甜味剂、酸味剂和干燥助剂等混合均匀后备用;

99.上述调配混合过程中,甜味剂为l

‑

阿拉伯糖、木糖醇、甜菊糖苷和果糖中的其中一种及以上,添加量为5%;酸味剂为柠檬酸、酒石酸和苹果酸的其中一种及以上,添加量为5%;干燥助剂为辛烯基琥珀酸钠、麦芽糊精、β

‑

环糊精、微晶纤维素、蔗糖酯和卵磷脂中的其中一种以上,添加量为10%。

100.f、喷雾干燥:将步骤f中的混合物料置于喷雾干燥器内进行喷雾干燥,即得成品发酵桑叶降糖速溶粉;

101.上述喷雾干燥过程中,喷雾干燥器的进料温度为70℃、进料速度为100ml/min、进风温度为220℃、排风温度为95℃、喷头14转速为35000r/min。

102.g、真空封装:将步骤f中所得的发酵桑叶降糖速溶粉进行真空封装,成品包装形式为袋装,10克/袋。

103.参照图1至图8,在上述的实施例一至实施例三中,上述调配混合和喷雾干燥使用到的设备具体如下设置:

104.参照图1,调配釜1出液端通过液管2连通水泵3,水泵3的进料速度为控制在60~100ml/min。

105.参照图1,蒸汽加热器6的进气端设置有集气罩4和气泵5。蒸汽加热器6的运行温度为180~220℃,排风温度设置为80~95℃。

106.参照图1,喷雾干燥器由雾化器9、喷雾干燥器外壳12和出料斗13。

107.参照图2,雾化器9安装在喷雾干燥器外壳12上,雾化器9的输出端连通有喷头14,且喷头14延伸至喷雾干燥器外壳12内。喷头14的转速为20000~35000r/min。

108.参照图1,雾化器9通过液管2与水泵3的出液连通,雾化器9通过第一气管7与蒸汽加热器6的出气端连通;

109.出料斗13设置在喷雾干燥器外壳12的底端,出料斗13可以采用负压式,通过安装气泵将物料及气体抽出。

110.参照图2,喷雾干燥器外壳12内安装有旋转干燥组件15,喷雾干燥器外壳12上安装有旋转驱动组件10,旋转驱动组件10驱动旋转干燥组件15旋转运动。

111.参照图3,旋转干燥组件15包括轴套151、筒体152和进气管153,具体连接方式如下:

112.轴套151转动设置在喷雾干燥器外壳12的顶端,轴套151可以通过轴承转动连接在喷雾干燥器外壳12的顶端,轴套151转动套设在喷头14的外表面,同上,可以采用轴承实现转动连接。

113.轴套151固定连接有竖直设置的筒体152,筒体152采用两侧连通的中空结构,喷头14延伸至筒体152内,具体如图2和图3所示。

114.筒体152的侧壁上设置有至少一个进气管153,进气管153可以采用多个大小不一的长度,且交替倾斜设置在筒体152上。根据空气动力学,流速越快,压强越小,当筒体152内气体流动时,筒体152内的流体流动时,且由于进气管153倾斜,使得流体只能向下运动,会在进气管153内产生局部负压,从而将筒体152外部的气体送入筒体152内,促进了气

‑

固混合,增加了热交换性能。

115.当筒体152旋转时,筒体152会带动其上的进气管153从动,进气管153对筒体152内的流体进行碰撞旋转,从而避免筒体152内的流体直上直下,增加了流体的滞留实现和随机性,增加了干燥性能。

116.参照图4,旋转驱动组件10包括电机101、支架102、齿轮组103,所述电机101通过支架102安装在喷雾干燥器外壳12上,所述电机101的输出轴通过齿轮组103与轴套151连接,并带动轴承套151旋转运动。

117.参照图5和图6,所述均匀式送气组件16由网桶161、挡块162、罩壳164和杆体165构成;

118.所述网桶161通过杆体165与轴套151固定连接,网桶161的作用在均压,由于网桶161上开设有网孔,使得网桶161外侧的气体缓慢的穿过网孔进入网桶161内,使得每个网孔处的气压相同。

119.所述喷雾干燥器外壳12上开设有多个通孔163,所述罩壳164固定连接在喷雾干燥器外壳12的外表面并将所有的通孔163包裹,所述罩壳164通过第二气管8与蒸汽加热器6的出气端连通;

120.所述通孔163的数量为偶数,所述挡块162的数量为通孔163数量为一半,所述挡块162用于遮挡通孔163,所述挡块162交替设置在网桶161上与通孔163对应的位置,所述网桶161转动时,所述挡块162交替遮挡通孔163。

121.由于直接向喷雾干燥器外壳12内送热气,会导致热气无法均匀的分布在喷雾干燥器外壳12内,只能被最近的进气管153吸收并送入筒体152内,无法让所有的进气管153均匀的吸收热气。均匀式送气组件16的作用在于解决上述问题,具体地,当轴套151转动时,会带动网桶161转动,网桶161带动其上的挡块162运动,并交替遮挡通孔163,由于通孔163交替进气,从而静流量只有以前的一半,一方面可以使得气体在罩壳164内短暂的滞留,增加气体热量的均匀性,另一方面不同的通孔163开启时,热气会交替进入喷雾干燥器外壳12内,

从而起到了均匀送气的作用。

122.参照图7和图8,旋转干燥组件15还包括气料分离组件17,气料分离组件17包括活塞171,活塞171固定连接在筒体152的内底端,筒体152转动连接在隔板11上,且隔板11固定连接在喷雾干燥器外壳12上。

123.活塞171内轴向开设有两端连通的通道176,通道176用于将气体从上至下送出至隔板11的下侧。

124.活塞171内靠外的一侧开设有环形腔172。所述环形腔172倾斜设置,且开口177的长度从下至上不断减少,从而使得环形腔172上侧的吸力大于下侧的吸力。

125.隔板11上设置有至少一个出气管175,出气管175与液管2、第一气管7和第二气管8中的一个及以上连通。参照图8,出气管175与液管2连通。

126.环形腔172上开设有一个与外界连通的开口177,隔板11延伸至开口177处并设置有与之连通的开槽178,开槽178与出气管175连通。活塞171的外表面环绕设置有多个翅片174,活塞171位于相邻的两个翅片174之间设置有内外连通的微孔173。

127.由于活塞171会转动,因而开口177跟随活塞171从动,从而使得开口177交替与开槽178对其,当未与其对其时,开槽178会被活塞171的实体部分遮挡,当与之对其时,外部的气体穿过开口177、环形腔172送入开槽178内。由于交替送气,从而使得靠近开口177处的气体也会产生旋涡,并会带动翅片174类似涡激振动,旋涡气体一方面带动周围的气体和其中掺杂的粉末上下抖动进行气

‑

固分离,另一方面会将周围气体中混合的物料不断的碰撞在翅片174上,且翅片174由于旋转和振动,从而将翅片174上贴合的物料不断的向下甩出,一方面使得气体可以通过出气管175回收,另一方面在回收的过程中实现了物料的沉降。

128.所述环形腔172倾斜设置,且开口177的长度从下至上不断减少,其中翅片174也应从下至上不断渐进减少长度,由于长度从下至上不断减少,因而上侧的气体的运动更加顺畅,风压更大,使得气压从下至上不断增强,从而对上侧受到较多翅片174的阻隔进行气压补偿,避免气体仅通过底部抽入。

129.以上所述,仅为本发明较佳的具体实施方式,这里无法对所有的实施方式予以穷举,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。