1.本技术涉及洗涤剂的技术领域,尤其是涉及一种织物洗涤剂及其制备工艺。

背景技术:

2.洗涤剂是用于清洗物件时所用助剂的统称,一般用于清洗织物、餐具、汽车和工业清洗等。

3.织物洗涤剂属于洗涤剂中应用较为广泛的一种,在种类上分为洗衣粉、洗衣皂、洗衣液、皂粉等。不同类别的织物洗涤剂具有不同的优缺点,部分造价较低的洗涤剂用品为了保证其洗涤质量,会加入较多的氢氧化钠。氢氧化钠会与油脂发生皂化反应,从而保证能够快速去除织物上的油脂。

4.在酒店等需要频繁进行织物清洗的场所,会使用大量的氢氧化钠类洗涤剂,但氢氧化钠的加入会使洗涤剂呈现碱性,频繁的使用碱性洗涤剂清洗织物,容易导致织物发黄受损。

技术实现要素:

5.为了减小洗涤剂对织物的损伤,本技术提供一种织物洗涤剂及其制备工艺。

6.第一方面,本技术提供的一种织物洗涤剂及其制备工艺,采用了如下技术方案:

7.其由包括以下质量份数的组分制备而成:

8.氢氧化钠300

‑

450份;

9.表面活性剂300

‑

900份;

10.中和颗粒180

‑

450份;

11.荧光增白剂3

‑

9份;

12.所述中和颗粒由质量分数为120

‑

300份的缓释外壳和60

‑

150份混合在缓释外壳内的酸性颗粒组成,所述酸性颗粒为强酸弱碱盐颗粒。

13.通过采用上述技术方案,氢氧化钠可以与织物上的油脂进行皂化反应,将油脂去除。非离子型表面活性剂有较好的去污能力,并可以减少织物洗涤后的静电含量。少量的荧光增白剂可以提升织物的白度,提升清洗效果。

14.当洗涤完成后,洗涤环境内还会残留部分氢氧化钠。通过添加有中和颗粒,在洗涤过程中,缓释外壳会缓慢溶解于水中,并释放其内部混合的酸性颗粒。此时,多余的氢氧化钠会与酸性颗粒反应,从而使得洗涤过程中多余的氢氧化钠得到中和,以减少氢氧化钠造成织物发黄的现象。

15.其次,足量的洗涤剂会造成洗涤环境整体呈现强碱性,而强碱性的环境会造成织物纤维受损,加剧织物发黄。而当织物纤维初步受损后,会形成一定量的分散、游离的短纤维,这部分短纤维相较于紧密、聚拢的纤维而言具有更好的表面效应,因而具备更好的吸附能力。酸性颗粒所释放出的氢离子会被短纤维所吸附,从而形成了阳离子保护层,避免短纤维被强碱性进一步损坏,在一定程度上也减缓了织物的发黄。

16.可选的,所述酸性颗粒选自磷酸二氢钠、硫酸氢钠、硫酸铁中的一种或多种。

17.通过采用上述技术方案,当缓释外壳溶解后,会释放出内部的酸性颗粒,酸性颗粒会与多余的氢氧化钠反应,从而降低洗涤环境的ph值。特别是选用磷酸二氢钠颗粒时,磷酸二氢钠颗粒会与氢氧化钠反应,生成磷酸钠,降低了洗涤环境的ph值。同时,反应生成的磷酸根离子会与洗涤用水中的金属离子相结合,一方面加速了磷酸二氢钠和氢氧化钠反应的进行;另一方面也起到了软化洗涤用水的作用,增强了表面活性剂的效果。

18.可选的,所述织物洗涤剂还有质量份数为60

‑

300份的填料,所述填料为质量比例为45%

‑

55%的二羧甲基丙氨酸三钠和45%

‑

55%的乙二胺四亚甲基膦酸。

19.通过采用上述技术方案,二羧甲基丙氨酸三钠和乙二胺四亚甲基膦酸可以与洗涤用水内的铁离子、铜、铝、锌、钙、镁等离子形成稳定的络合物,从而降低洗涤用水的硬度,提升表面活性剂的作用效果。

20.可选的,所述表面活性剂为非离子型表面活性剂,所述非离子型表面活性剂为α

‑

十三烷基

‑

ω

‑

羟基

‑

聚(氧

‑

1,2

‑

亚乙基)(支链)。

21.通过采用上述技术方案,α

‑

十三烷基

‑

ω

‑

羟基

‑

聚(氧

‑

1,2

‑

亚乙基)(支链)在水溶液中不会发生电离,因此稳定性极高。不易产生阳离子与氢氧根离子相结合,因此不易受氢氧化钠所造成的碱性环境的影响。同时α

‑

十三烷基

‑

ω

‑

羟基

‑

聚(氧

‑

1,2

‑

亚乙基)(支链)还具有优良的湿润性和増溶性,可以加速洗涤剂其他组份在洗涤用水内的溶解速率,进而提升洗涤效果。

22.同时,二羧甲基丙氨酸三钠中游离的羧基和乙二胺四亚甲基膦酸中游离的膦酸基能与α

‑

十三烷基

‑

ω

‑

羟基

‑

聚(氧

‑

1,2

‑

亚乙基)(支链)相结合,而羧基和膦酸基都属于亲水基团,从而可以进一步增强表面活性剂的活性效果。

23.可选的,所述缓释外壳包括质量比例为2:1:1的明胶、碳酸氢钠和草酸。

24.通过采用上述技术方案,在洗涤过程中,为了提升洗涤效果,一般会使用温水进行洗涤。明胶在温水有较好的溶解度,当明胶溶解过程中,会释放出内部的碳酸氢钠和草酸。碳酸氢钠会在温度作用和草酸作用下,生成了二氧化碳气泡。气泡的生成,一方面会起到搅拌的作用,加速油脂的皂化;另一方面,二氧化碳会与氢氧化钠反应,进一步降低洗涤环境的碱性。

25.可选的,所述织物洗涤剂还包括质量份数为120

‑

300份的消泡颗粒,所述消泡颗粒由包括以下质量份数的组分制备而成:

26.明胶90

‑

240份;

27.二氧化硅24

‑

45份;

28.乙烯基双硬脂酰胺6

‑

15份。

29.通过采用上述技术方案,洗涤效果优良的洗涤剂需要兼具良好的发泡性和消泡性,气泡可以起到搅拌的作用,提升洗涤效果。而气泡过多,不及时消去的话,会对环境造成影响,也会增加漂洗次数,浪费水电。

30.乙烯基双硬脂酰胺可以提升二氧化硅在明胶内的分散均匀性。由于消泡颗粒内明胶的含量高于缓释外壳内明胶的含量。因此消泡颗粒内的二氧化硅的释放速度较为迟缓,从而使得二氧化硅会在气泡完成搅拌后进入洗涤环境内。而二氧化硅会使得二氧化碳气泡快速破裂,一方面加速了气泡的消失,提升了洗涤环境的清洁程度;另一方面可以加速二氧

化碳的释放,增快洗涤环境碱性的降低。

31.此外,一般的化学消泡剂都有抑泡效果,会导致洗涤环境内不易产生气泡。而二氧化硅的消泡机理主要是通过物理方法破坏已产生的气泡,从而可以保证气泡可以持续产生和破裂,直至洗涤环境内的表面活性剂和碳酸氢钠消耗殆尽。

32.可选的,所述织物洗涤剂还包括质量份数为60

‑

150份的活性炭吸附颗粒。

33.通过采用上述技术方案,磷酸二氢钠在与氢氧化钠反应后会形成磷酸根离子,磷酸根离子会在洗涤过程中与金属离子相结合。同时,填料中的二羧甲基丙氨酸三钠和乙二胺四亚甲基膦酸也会与金属离子发生络合反应。通过在洗涤剂内进一步添加有吸附颗粒,可以及时的将析出的金属盐进行吸附,避免金属离子再次溶解至洗涤用水中。

34.第二方面,本技术提供的一种织物洗涤剂的制备工艺,包括以下步骤:

35.s1、将洗涤剂各原料组分搅拌混合,得到初步粉料;

36.s2、将缓释外壳涂覆在酸性颗粒的表面,并得到中和颗粒;

37.s3、将二氧化硅颗粒和乙烯基双硬脂酰胺颗粒在明胶基体内分散均匀得到消泡颗粒;

38.s4、将步骤s3所得的消泡颗粒、步骤s2所得的中和颗粒与步骤s1所得的初步粉料进行混合,得到织物洗涤剂成品。

39.通过采用上述技术方案,可以制备得到织物洗涤剂成品,当使用时将成品与温水混合即可,便于储存和使用。同时在使用过程中,可以降低洗涤环境的碱性,快速反应多余的氢氧化钠成分。

40.综上所述,本技术包括以下至少一种有益效果:

41.1.通过在洗涤剂内添加酸性颗粒,并在酸性颗粒上设置有缓释外壳,使得氢氧化钠完成皂化反应后与酸性颗粒反应,从而降低洗涤环境的碱性,减少氢氧化钠的残留,降低对织物的损伤。

42.2.缓释外壳内设置有碳酸氢钠和草酸,一方面生成的二氧化碳气泡可以起到搅拌作用,提升皂化反应的速度;另一方面二氧化碳可以与氢氧化钠反应,从而增快ph值的下降速度。

43.3.添加有消泡颗粒,可以促进气泡的破裂,加快二氧化碳的排放速度,进而增快ph值的下降速度。

具体实施方式

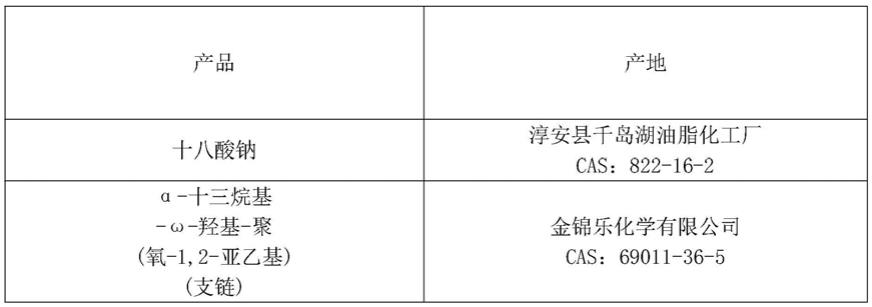

44.部分原料产地及其型号,如表1所示:

45.表1 部分原料产地及其型号

[0046][0047][0048]

制备例1

‑8[0049]

制备例1提供了中和颗粒的制备方法:

[0050]

先将60g明胶放置在200g去离子水中直至软化,然后软化的明胶在50摄氏度下进行水浴加热直至形成明胶胶体;接着将60g的氯化铝颗粒、30g草酸颗粒、30g碳酸氢钠颗粒加入50摄氏度的明胶内,并通过混合机在600r/m下混合10min,得到流体粗品;最后将流体粗品在5摄氏度冷却箱内冷却至室温凝固,并通过粉碎机将其粉碎并分筛得到28目成品中和颗粒。

[0051]

制备例2提供了中和颗粒的制备方法:

[0052]

且制备例2与制备例1的区别在于,制备例2将氯化铝颗粒替换为60g硫酸氢钠颗粒。

[0053]

制备例3提供了中和颗粒的制备方法:

[0054]

且制备例3与制备例1的区别在于,制备例3将氯化铝颗粒替换为用30g硫酸氢钠颗粒和30g硫酸铁颗粒。

[0055]

制备例4提供了中和颗粒的制备方法:

[0056]

且制备例4与制备例1的区别在于,制备例4将氯化铝颗粒替换为用量相等的的20g硫酸氢钠颗粒、20g硫酸铁颗粒和20g磷酸二氢钠颗粒。

[0057]

制备例5提供了中和颗粒的制备方法:

[0058]

且制备例5与制备例1的区别在于,制备例5将氯化铝颗粒替换为60g磷酸二氢钠颗粒。

[0059]

制备例6提供了消泡颗粒的制备方法:

[0060]

先将90g明胶放置在200g去离子水中直至软化,然后软化的明胶在50摄氏度下进行水浴加热直至形成明胶胶体;接着将24g的二氧化硅颗粒和6g的乙烯基双硬脂酰胺颗粒

加入50摄氏度明胶胶体内,并通过混合机在600r/m下混合10min,得到流体粗品;最后将流体粗品在5摄氏度冷却箱内冷却至室温凝固,并通过粉碎机将其粉碎并分筛得到28目成品消泡颗粒。

[0061]

制备例7

‑

8提供了消泡颗粒的制备方法:

[0062]

且制备例7

‑

8与制备例6的区别在于,明胶、二氧化硅和乙烯基双硬脂酰胺的用量不同,具体如表2所示:

[0063]

表2 制备例8

‑

9消泡颗粒各组分用量

[0064][0065]

实施例1

‑

15

[0066]

以下以实施例1为例进行说明,实施例1提供的织物洗涤剂采用如下方法制得:

[0067]

步骤1、将300g氢氧化钠颗粒、60g活性炭吸附颗粒、300g硬脂酸钠颗粒、3g荧光增白剂粉料通过搅拌机以1000r/m搅拌10min,得到初步粉料;

[0068]

步骤2、将制备例1所制得的180g中和颗粒与步骤1所得的初步粉料通过搅拌机以1000r/m搅拌10min,制得成品织物洗涤剂。

[0069]

表3 各实施例及个对比例组分用量

[0070][0071][0072]

按照表3:

[0073]

实施例2与实施例1的不同之处在于,实施例2采用了180g制备例2所制得的中和颗粒。

[0074]

实施例3与实施例2的不同之处在于,实施例3采用了180g制备例3所制得的中和颗粒。

[0075]

实施例4与实施例3的不同之处在于,实施例4采用了180g制备例4所制得的中和颗粒。

[0076]

实施例5与实施例4的不同之处在于,实施例5采用了180g制备例5所制得的中和颗粒。

[0077]

实施例6

‑

9与实施例5的不同之处在与,实施例6

‑

9中氢氧化钠和中和颗粒的用量不同。

[0078]

实施例10与实施例5的不同之处在于,实施例11中额外添加有填料。

[0079]

实施例11与实施例10的不同之处在于,实施例12中将硬脂酸钠颗粒替换为α

‑

十三烷基

‑

ω

‑

羟基

‑

聚(氧

‑

1,2

‑

亚乙基)(支链)。

[0080]

实施例12与实施例11的不同之处在于,实施例13中添加了120g制备例6中制得的消泡颗粒。

[0081]

实施例13与实施例12的不同之处在于,实施例13中额外添加有活性炭吸附颗粒。

[0082]

实施例14

‑

15

[0083]

实施例14

‑

15与实施例13的主要区别在于,实施例14

‑

15分别采用了制备例7

‑

8所制得的消泡颗粒。

[0084]

实施例16

‑

19

[0085]

实施例16

‑

19与实施例13的主要区别在于,实施例16

‑

19中各组分的用量不同。

[0086]

对比例1

‑3[0087]

对比例1与实施例12的主要区别在于,对比例1所提供的织物洗涤剂内不含有中和颗粒。

[0088]

对比例2与实施例12的主要区别在于,对比例2所提供的织物洗涤剂内的中和颗粒仅由磷酸二氢钠颗粒构成。

[0089]

对比例3与实施例12的主要区别在于,其采用的消泡颗粒的制备方法如下:先将60g明胶放置在200g去离子水中直至软化,然后软化的明胶在50摄氏度下进行水浴加热直至形成明胶胶体;接着将24g的二氧化硅颗粒和6g的乙烯基双硬脂酰胺颗粒加入50摄氏度明胶胶体内,并通过混合机在600r/m下混合10min,得到流体粗品;最后将流体粗品在5摄氏度冷却箱内冷却至室温凝固,并通过粉碎机将其粉碎并分筛得到28目成品消泡颗粒。

[0090]

白度检测试验

[0091]

针对本技术实施例1

‑

19、对比例1

‑

3提供的织物洗涤剂,进行如下的白度检测,将22平米白度均匀的织物分成22份1平米的织物样本。在每份样本上均泼洒5ml油污,并分别使用实施例1

‑

19、对比例1

‑

3提供的织物洗涤剂进行50次洗涤测试,并分别在10次和50次洗涤完成后,测量滴加有油污区域和未滴加有油污区域的白度值,试验结果如表4所示。

[0092]

其中根据gb/t 17644

‑

2008《纺织纤维白度色度试验方法》所提供的检测标准进行纺织物的白度检测。

[0093]

表4 织物白度检测试验结果

[0094][0095]

其中数值δ1为织物未滴加油污区域清洗50次后其白度相较于清洗10次的降低量,δ2为织物滴加油污区域清洗50次后其白度相较于10次的增量。

[0096]

将对比例1与实施例12的试验数据进行对比,可以发现添加有中和颗粒的织物洗涤剂进行织物洗涤时,不仅可以降低织物因多次洗涤后的发黄程度,还可以提升对油污的洗涤效果。这是由于中和颗粒中所包含的磷酸二氢钠颗粒可以将多余的氢氧化钠进行中和,避免多余的氢氧化钠粘附在织物表面并变质造成织物发黄。且磷酸二氢钠与氢氧化钠反应后生成的磷酸根离子会与洗涤用水中的金属离子相结合,形成络合物,起到软化洗涤用水的作用,增强表面活性剂的活性效果,进而提升洗涤效果。

[0097]

将对比例1、对比例2与实施例12的试验数据进行对比,可以发现,对比例2所提供的织物洗涤剂对织物也起到了一定的保护作用,降低了织物表面的发黄现象。但对比例2所提供的织物洗涤剂对油污区的洗涤效果差于对比例1所提供的织物洗涤剂,这是由于对比例2所中的磷酸二氢钠表面并未设有缓释外壳。而磷酸二氢钠与氢氧化钠之间的反应活性是大于皂化反应的反应活性,这会造成氢氧化钠先与磷酸二氢钠反应,导致洗涤环境早期的ph值降低,而ph值降低会影响皂化反应的反应速度,进而影响到油污区的洗涤效果。

[0098]

将实施例1与实施例2的试验数据进行对比,实施例2中将氯化铝替换为硫酸氢钠,可以发现实施例2织物洗涤剂对织物的白度保护更好,这是由于硫酸氢钠的酸性更强,用于

氢氧化钠的中和时,效果更加明显。

[0099]

将实施例2与实施3的试验数据进行对比,实施例3中将硫酸氢钠替换为磷酸二氢钠,可以发现实施例3提供的织物洗涤剂不仅提升了洗涤效果,也对织物有很好的保护作用。这是由于磷酸二氢钠与氢氧化钠反应产生的磷酸根离子会与洗涤用水中的金属离子反应形成络合物,从而加快了磷酸二氢钠与氢氧化钠的反应进行,进而加快了氢氧化钠的中和速度。同时,洗涤用水的软化也提升了表面活性剂的活性,从而增强了洗涤效果。

[0100]

将实施例3

‑

5的试验数据进行对比,可以发现,当强酸弱碱盐颗粒中磷酸二氢钠的占比越高,织物洗涤剂的洗涤效果和对织物的保护效果最好,因而可以确定,磷酸二氢钠为强酸弱碱盐颗粒的最优选。

[0101]

将实施例5

‑

9的试验数据进行对比,五组实施例的区别在于氢氧化钠和中和颗粒的用量不同。可以发现,当氢氧化钠与中和颗粒之间的差值越大时,织物洗涤剂的洗涤效果更好,但对织物的损伤更大;当氢氧化钠与中和颗粒之间差值越小时,织物洗涤剂的洗涤效果较差,织物洗涤剂的洗涤效果不理想,但对织物的保护较好。因此,可以根据织物上油污量选择不同配比的织物洗涤剂。

[0102]

将实施例5与实施例10的试验进行对比,可以发现织物洗涤剂中加入填料后,其洗涤效果有明显的提升。这是由于填料中的二羧甲基丙氨酸三钠和乙二胺四亚甲基膦酸能够与洗涤用水中的金属离子形成络合物,一方面起到了去污效果;另一方面也可以降低洗涤用水的硬度,从而提升表面活性剂的活性。

[0103]

将实施例11与实施例10的试验数据进行对比,实施例11中将硬脂酸钠颗粒替换为α

‑

十三烷基

‑

ω

‑

羟基

‑

聚(氧

‑

1,2

‑

亚乙基)(支链),可以发现,实施例9的织物洗涤剂在洗涤效果上有明显的提升。这是由于α

‑

十三烷基

‑

ω

‑

羟基

‑

聚(氧

‑

1,2

‑

亚乙基)(支链)与二羧甲基丙氨酸三钠和乙二胺四亚甲基膦酸具有协同作用,二羧甲基丙氨酸三钠中的羧基和乙二胺四亚甲基膦酸中的磷酸基会与α

‑

十三烷基

‑

ω

‑

羟基

‑

聚(氧

‑

1,2

‑

亚乙基)(支链)相结合,从而提升α

‑

十三烷基

‑

ω

‑

羟基

‑

聚(氧

‑

1,2

‑

亚乙基)(支链)的亲水性,进而提升其表面活性。

[0104]

将实施例12与实施11的试验数据进行对比,可以发现,洗涤剂中加入消泡颗粒后,织物洗涤剂的洗涤效果和保护织物的效果都有一定的增强。这是由于二氧化硅破坏二氧化碳气泡后,使得二氧化碳气泡能与氢氧化钠相结合,从而加快了氢氧化钠的中和速度。此外,加速气泡的破裂也可以净化洗涤环境,从而提升洗涤效果。

[0105]

将对比例3与实施例12的试验数据进行对比,可以发现,当消泡颗粒中的明胶比例大时,洗涤剂的洗涤效果更好。而明胶本身对洗涤效果并无增益,这是由于消泡颗粒中的明胶比例增大,可以使得消泡颗粒内的二氧化硅能在二氧化碳气泡对洗涤环境充分搅拌后再被释放。从而保证了二氧化碳气泡对洗涤环境的搅拌效果,进而提升了洗涤效果。

[0106]

将实施例13与实施例12的试验数据进行对比,实施例12中额外添加有活性炭吸附颗粒,从而提升了洗涤剂的洗涤效果。这是由于活性炭吸附颗粒能够快速吸附洗涤过程中产生的络合物,避免络合物再次溶解,造成再污染,从而保证了洗涤效果。

[0107]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。