一种耐高温耐光老化pe膜的生产工艺

技术领域

1.本发明属于化工材料产品制备技术领域,具体的说是一种耐高温耐光老化pe膜的生产工艺。

背景技术:

2.pe膜是结构最简单的高分子有机化合物,也是目前应用最为广泛的高分子材料,pe膜无臭,无毒,手感似蜡,具有优良的耐低温性能(最低使用温度可达

‑

100℃~

‑

70℃),化学稳定性好,能耐大多数酸碱的侵蚀(不耐具有氧化性质的酸)。常温下不溶于一般溶剂,吸水性小,电绝缘性优良,因此被广泛应用于各行各业中,然而现有技术的pe膜耐高温性能不佳,在高温情况容易发生破损,从而使得pe膜无法对物体起到保护作用,另外由于现有技术的pe膜耐光老化性能不佳,在户外使用时,现有pe膜使用寿命短,从而增加了生产成本。

3.现有技术中也存在部分技术方案,如申请号为cn201310521528.9的中国专利,通过依次叠加设置的内层、中间层与外层,所述内层包括有低密度聚乙烯,线性低密度聚乙烯,月桂烯;中间层包括低密度聚乙烯,线性低密度聚乙烯,月桂烯;外层包括低密度聚乙烯和线性低密度聚乙烯。目的在于通过三层复合加工,提供一种能够实现持久保香,并通过香味的挥发效果,使包装物具有同样的香味的pe膜,从而实现包装物的附加价值,但是该方案中制备得到的具有香味的pe膜的耐温性能和耐光老化性能并未得到明显提升,存在进一步提升的空间。

技术实现要素:

4.为了弥补现有技术的不足,提高pe膜的耐高温性能和耐光老化性能,同时保证制备得到的pe膜的性能稳定,使用寿命长,本发明提出一种耐高温耐光老化pe膜的生产工艺。

5.本发明解决其技术问题所采用的技术方案是:本发明所述一种耐高温耐光老化pe膜的生产工艺,所述pe膜包括以下重量份的组分:

6.抗氧化剂1.3

‑

1.8份、光稳定剂1

‑

1.3份、硅胶5

‑

8份、超细旦短切纤维2

‑

3份、硅烷偶联剂2

‑

3份、纳米二氧化钛1

‑

1.8份、纳米二氧化硅1

‑

1.5份、余量为pe;所述pe包括hdpe、lldpe、ldpe,三者之间的比例为5:4:1;所述pe膜包括上表面层、中间层和下表面层;所述上表面层与下表面层由hdpe制成;所述中间层为lldpe与ldpe混合制成;所述上表面层与下表面层的厚度相同;所述上表面层和下表面层与中间层之间设置有粘合剂进行粘结;

7.所述生产工艺包括以下步骤:

8.s1:将抗氧化剂、光稳定剂、纳米二氧化钛、纳米二氧化硅、hdpe分别按照1:1的比例,均分为两份,其中一份作为原料一,另一份作为原料二,之后,将余下的lldpe与ldpe充分混合,得到原料三;

9.s2:将硅烷偶联剂、超细旦短切纤维、硅胶投入到搅拌釜中,充分搅拌,得到粘合剂;

10.s3:将原料一中包括的1/2的抗氧化剂、1/2的光稳定剂、1/2的纳米二氧化钛、1/2

的纳米二氧化硅、1/2的hdpe投入到反应釜中,在负压条件下,加热至190

‑

200℃,并充分搅拌45

‑

55min,得到混合料一;将原料二中包括的1/2的抗氧化剂、1/2的光稳定剂、1/2的纳米二氧化钛、1/2的纳米二氧化硅、1/2的hdpe投入到反应釜中,在负压条件下,加热至190

‑

200℃,并充分搅拌45

‑

55min,得到混合料二;

11.s4:在s3步骤的基础上,使用双螺杆挤出机,将混合料一与混合料二进行基础造粒,得到母粒一和母粒二;

12.s5:在s4步骤的基础上,将母粒一、母粒二和粘合剂投入到吹膜机中进行多层共挤并吹膜,得到具有上表面层、中间层和下表面层的耐高温耐光老化的pe膜:

13.工作时,通过使用抗氧化剂与光稳定剂,保证制备得到的pe薄膜具有良好的耐老化性能,避免薄膜在使用过程中快速老化,影响到薄膜的使用寿命,同时,在使用过程中,通过使用hdpe作为上表面层与下表面层的原料,制备得到的薄膜能够承受更高的温度,同时保证薄膜的柔软度合适,同时,在使用过程中,由于制备中间层时仅使用llde与ldpe,因此,在薄膜上的上表面和下表面的耐光老化以及耐高温性能随时间失效后,薄膜的中间层将相对迅速的在外界环境的作用下出现损坏,从而使薄膜不能在继续使用,提醒工作人员更换新的薄膜进行使用,避免在薄膜的耐高温耐光老化性能失效后,使用薄膜保护的物体受到外界环境的影响,导致被薄膜保护的物体受到损伤,使用寿命缩短,同时,在使用过程中,通过在上表面层、下表面层和中间层之间添加硅胶作为粘结剂,保证制备的得到的薄膜结构稳定性好,防止作为上表面层和下表面层的hdpe的熔点和作为中间层的lldpe、ldpe混合物的熔点相差较大,影响到两者之间的结合强度,导致薄膜在后续的使用过程中出现开裂、分层等问题,影响到薄膜的正常使用,以及缩短薄膜的使用寿命。

14.优选的,述光稳定剂为光稳定剂622、光稳定剂770、光稳定剂944、光稳定剂783、光稳定剂119中的一种或多种的混合物;所述抗氧化剂为抗氧剂1076、抗氧剂1010、抗氧剂bht、抗氧剂tnp、抗氧剂dstdp、抗氧剂dltdp中的一种或多种的混合物;

15.工作时,通过使用超细旦的短切腈纶纤维混入到硅胶中,能够有效的在薄膜从吹膜机中吹出时,提升薄膜中三层结构之间的结合强度,保证薄膜在使用过程中不出现开裂或分层的问题,同时,在薄膜通过吹膜机吹出的相对较短时间内,薄膜在吹膜机的喷头仍旧处于液体状态,因此,在接触到硅胶后,与薄膜中的三层结构之间相互开始渗透,提升制成薄膜后的结构结合强度,同时,硅胶与三层结构之间相互渗透时,位于硅胶中的超细旦短切纤维中的一部分将轻易的插入到薄膜内的三层尚未固化的结构中,进一步提升硅胶层与薄膜内的结构之间的结合强度,保证制备出的薄膜的机械性能良好。

16.优选的,所述超细旦短切纤维的横截面为三角形;所述超细旦短切纤维内部中空,且超细旦短切纤维与硅胶混合得到粘合剂时,在搅拌釜搅拌的过程中同步通入超声波进行震荡处理;

17.工作时,由于超细旦短切纤维的横截面为三角形,在部分超细旦短切纤维的两端分别位于薄膜内不同的结构中时,通过超细旦短切纤维自身的结构,能够进一步提升薄膜中的三层结构的结合紧密程度,提升薄膜的机械性能,同时,在对超细旦短切纤维与硅胶进行混合时,采用超声波进行同步震荡处理,能够保证超细旦短切纤维在硅胶中均匀分布,避免出现团聚现象,影响到后续的薄膜内的结构强度,同时,在超声处理过程中,部分硅胶渗入到超细旦纤维内的中空空间中,能够加深超细旦短切纤维与硅胶之间的结合长度,提升

两者之间的结合力,避免后续使用过程中出现超细旦短切纤维受到外界对薄膜的作用力,导致超细旦短切纤维与硅胶之间相互分离,从而造成薄膜撕裂或分层。

18.优选的,所述s5步骤中制备得到的pe膜经过表面处理后,正式成为成品的耐高温耐光老化pe膜;所述s5步骤中制备得到的pe膜两侧的表面通过蒸发镀膜的方式镀有一层聚四氟乙烯层;所述聚四氟乙烯层的厚度为0.06

‑

0.1mm;

19.工作时,在薄膜的表面通过蒸发镀膜的方式对薄膜的表面进行镀膜,通过在薄膜的表面上使用聚四氟乙烯,保证薄膜在使用过程中能够对外界环境具有良好的效果,避免外界环境的水汽、光照等因素对薄膜的影响与干扰,降低薄膜在使用过程中的光老化速度,延长薄膜的使用寿命,同时,在使用过程中吗,由于薄膜的表面镀有一层聚四氟乙烯层,能够有效的提升薄膜的耐磨性能,保证薄膜在使用过程中能够承受胆更大冲击,避免薄膜在使用过程中出现受损,延长薄膜的使用寿命,同时,通过聚四氟乙烯层的作用,提高薄膜抵抗光老化的性能。

20.优选的,所述纳米二氧化硅与纳米二氧化钛在使用前经过表面改性处理;所述纳米二氧化硅使用1

‑

1.2%氢氟酸溶液进行浸洗,时间为3

‑

5min;所述纳米二氧化钛使用前放置到加热器中,向加热器中加入适量的丙酮、乙醇混合溶液,之后,向加热器中添加足量的硬脂酸与适量的硅烷偶联剂,保持加热状态,持续10

‑

15min;所述加热器中加热的过程中,加热器内的溶液保持煮沸状态,且持续使用超声波进行震荡处理;

21.工作时,通过对纳米二氧化硅和纳米二氧化钛进行表面处理,提升两者的表面性能,避免两者在混入到硅胶中出现汇聚或聚集的情况,导致影响到薄膜的性能,同时,在使用过程中,经过氢氟酸的处理,将二氧化硅的表面进行修饰,消除其表面存在开裂、凹痕等缺陷,提升纳米二氧化碳的耐久性与扩散性,有利于纳米二氧化硅在硅胶中的扩散,同时,通过对纳米二氧化钛的表面处理,提升纳米纳米二氧化钛对紫外光线的屏蔽吸收效果,增强纳米二氧化钛的光化学稳定性(耐久性),避免添加的纳米二氧化钛受到紫外线照射,产生强自由基,导致薄膜中的高分子受到氧化分解,影响到薄膜的使用寿命,并提升纳米二氧化钛相对薄膜的作用效果,进一步提高薄膜的耐光老化性能。

22.优选的,所述s5步骤中在吹膜机中多层共挤并吹出薄膜后,在吹膜机后使用风冷机构对吹出的pe膜进行冷却;所述风冷机构包括固定环;所述固定环上固定安装有安装座;所述固定环通过安装座固定安装在吹膜机出口的后方;所述固定环内侧的侧壁上固定安装有连接块;所述固定环的中间位置固定安装有安装环;所述安装环与固定环同心,且安装环的直径小于固定环的直径;所述安装环通过连接块固连在固定环上;所述安装环与固定环之间存在空隙;所述安装环的内侧壁上转动安装以后吹气头;所述吹气头位于安装环的侧壁内的末端呈圆球形,且吹气头与安装环之间保持活动连接;所述吹气头的圆球形末端上固定连接有连接管;所述连接管远离吹气头的一端固定连通至气管上;所述气管固定安装在安装座上,且气管与外置气源连通;所述连接管位于安装环与固定环之间内的空隙中;所述安装环上各吹气头与气管之间的连接管的长度相等;

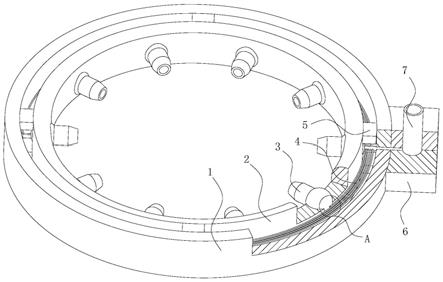

23.工作时,在薄膜刚刚从吹膜机中排出时,薄膜结构未完全固化,位于吹膜机后方的风冷机构中吹出的风量、风速、风向对成型后的薄膜质量之间存在一定的关系,冷却效果良好时,制备得到的薄膜的质量更加,同时,在使用过程中,吹膜机吹出的薄膜从安装环的内部穿过,位于安装环上的吹风头中吹出冷风,对薄膜进行冷却,同时,在使用过程中,工作人

员依据实时对通过风冷机构冷却后的薄膜的检查对风冷结构中的吹风头的方位和角度进行微调,保证得到更好的冷却效果,提升制备得到的薄膜的质量,同时,由于安装环内的各个吹风头均通过连通管与气管之间保持连接,并将气管中的冷风输送到安装环,并从安装环上的吹风头处吹出,同时,通过控制不同的吹风头与气管之间的连接管长度均相等,能够保证从吹风头处吹出的风量、大小一致,避免由于连接管道长度不易,导致从吹处的风量、大小均存在一定的差异,使薄膜在各角度吹出的风量、大小不同,导致制备得到的薄膜的质量不佳。

24.本发明的有益效果如下:

25.1.本发明所述一种耐高温耐光老化pe膜的生产工艺,通过使用hdpe作为薄膜中的上表面层与下表面层的材料,同时,将抗氧化剂、光稳定剂、纳米二氧化钛、纳米二氧化硅等辅料加入到其中,能够有效的提升制备得到的薄膜的耐热性能与耐光老化性能,提升薄膜的性能。

26.2.本发明所述一种耐高温耐光老化pe膜的生产工艺,通过在制备得到的薄膜的两侧的表面上通过蒸发覆膜的方式在薄膜的表面上镀一层聚四氟乙烯层,通过聚四氟乙烯的作用,提升制备的得到的薄膜的耐磨性、耐光老化性能,提升薄膜的性能,延长薄膜的使用寿命。

附图说明

27.下面结合附图对本发明作进一步说明。

28.图1是本发明的用于进行风冷的风冷机构的结构示意图;

29.图2是图1中a出的局部放大图;

30.图3是本发明的工艺流程图;

31.图中:固定环1、安装环2、吹气头3、连接管4、连接块5、安装座6、气管7。

具体实施方式

32.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

33.如图1至图3所示,本发明所述一种耐高温耐光老化pe膜的生产工艺,其特征在于:所述pe膜包括以下重量份的组分:

34.抗氧化剂1.3

‑

1.8份、光稳定剂1

‑

1.3份、硅胶5

‑

8份、超细旦短切纤维2

‑

3份、硅烷偶联剂2

‑

3份、纳米二氧化钛1

‑

1.8份、纳米二氧化硅1

‑

1.5份、余量为pe;所述pe包括hdpe、lldpe、ldpe,三者之间的比例为5:4:1;所述pe膜包括上表面层、中间层和下表面层;所述上表面层与下表面层由hdpe制成;所述中间层为lldpe与ldpe混合制成;所述上表面层与下表面层的厚度相同;所述上表面层和下表面层与中间层之间设置有粘合剂进行粘结;

35.所述生产工艺包括以下步骤:

36.s1:将抗氧化剂、光稳定剂、纳米二氧化钛、纳米二氧化硅、hdpe分别按照1:1的比例,均分为两份,其中一份作为原料一,另一份作为原料二,之后,将余下的lldpe与ldpe充分混合,得到原料三;

37.s2:将硅烷偶联剂、超细旦短切纤维、硅胶投入到搅拌釜中,充分搅拌,得到粘合

剂;

38.s3:将原料一中包括的1/2的抗氧化剂、1/2的光稳定剂、1/2的纳米二氧化钛、1/2的纳米二氧化硅、1/2的hdpe投入到反应釜中,在负压条件下,加热至190

‑

200℃,并充分搅拌45

‑

55min,得到混合料一;将原料二中包括的1/2的抗氧化剂、1/2的光稳定剂、1/2的纳米二氧化钛、1/2的纳米二氧化硅、1/2的hdpe投入到反应釜中,在负压条件下,加热至190

‑

200℃,并充分搅拌45

‑

55min,得到混合料二;

39.s4:在s3步骤的基础上,使用双螺杆挤出机,将混合料一与混合料二进行基础造粒,得到母粒一和母粒二;

40.s5:在s4步骤的基础上,将母粒一、母粒二和粘合剂投入到吹膜机中进行多层共挤并吹膜,得到具有上表面层、中间层和下表面层的耐高温耐光老化的pe膜;

41.工作时,通过使用抗氧化剂与光稳定剂,保证制备得到的pe薄膜具有良好的耐老化性能,避免薄膜在使用过程中快速老化,影响到薄膜的使用寿命,同时,在使用过程中,通过使用hdpe作为上表面层与下表面层的原料,制备得到的薄膜能够承受更高的温度,同时保证薄膜的柔软度合适,同时,在使用过程中,由于制备中间层时仅使用llde与ldpe,因此,在薄膜上的上表面和下表面的耐光老化以及耐高温性能随时间失效后,薄膜的中间层将相对迅速的在外界环境的作用下出现损坏,从而使薄膜不能在继续使用,提醒工作人员更换新的薄膜进行使用,避免在薄膜的耐高温耐光老化性能失效后,使用薄膜保护的物体受到外界环境的影响,导致被薄膜保护的物体受到损伤,使用寿命缩短,同时,在使用过程中,通过在上表面层、下表面层和中间层之间添加硅胶作为粘结剂,保证制备的得到的薄膜结构稳定性好,防止作为上表面层和下表面层的hdpe的熔点和作为中间层的lldpe、ldpe混合物的熔点相差较大,影响到两者之间的结合强度,导致薄膜在后续的使用过程中出现开裂、分层等问题,影响到薄膜的正常使用,以及缩短薄膜的使用寿命。

42.作为本发明一种实施方式,所述超细旦短切纤维采用腈纶纤维制成;所述超细旦短切纤维的长度为0.02

‑

0.03mm;所述光稳定剂为光稳定剂622、光稳定剂770、光稳定剂944、光稳定剂783、光稳定剂119中的一种或多种的混合物;所述抗氧化剂为抗氧剂1076、抗氧剂1010、抗氧剂bht、抗氧剂tnp、抗氧剂dstdp、抗氧剂dltdp中的一种或多种的混合物;

43.工作时,通过使用超细旦的短切腈纶纤维混入到硅胶中,能够有效的在薄膜从吹膜机中吹出时,提升薄膜中三层结构之间的结合强度,保证薄膜在使用过程中不出现开裂或分层的问题,同时,在薄膜通过吹膜机吹出的相对较短时间内,薄膜在吹膜机的喷头仍旧处于液体状态,因此,在接触到硅胶后,与薄膜中的三层结构之间相互开始渗透,提升制成薄膜后的结构结合强度,同时,硅胶与三层结构之间相互渗透时,位于硅胶中的超细旦短切纤维中的一部分将轻易的插入到薄膜内的三层尚未固化的结构中,进一步提升硅胶层与薄膜内的结构之间的结合强度,保证制备出的薄膜的机械性能良好。

44.作为本发明一种实施方式,所述超细旦短切纤维的横截面为三角形;所述超细旦短切纤维内部中空,且超细旦短切纤维与硅胶混合得到粘合剂时,在搅拌釜搅拌的过程中同步通入超声波进行震荡处理;

45.工作时,由于超细旦短切纤维的横截面为三角形,在部分超细旦短切纤维的两端分别位于薄膜内不同的结构中时,通过超细旦短切纤维自身的结构,能够进一步提升薄膜中的三层结构的结合紧密程度,提升薄膜的机械性能,同时,在对超细旦短切纤维与硅胶进

行混合时,采用超声波进行同步震荡处理,能够保证超细旦短切纤维在硅胶中均匀分布,避免出现团聚现象,影响到后续的薄膜内的结构强度,同时,在超声处理过程中,部分硅胶渗入到超细旦纤维内的中空空间中,能够加深超细旦短切纤维与硅胶之间的结合长度,提升两者之间的结合力,避免后续使用过程中出现超细旦短切纤维受到外界对薄膜的作用力,导致超细旦短切纤维与硅胶之间相互分离,从而造成薄膜撕裂或分层。

46.作为本发明一种实施方式,所述s5步骤中制备得到的pe膜经过表面处理后,正式成为成品的耐高温耐光老化pe膜;所述s5步骤中制备得到的pe膜两侧的表面通过蒸发镀膜的方式镀有一层聚四氟乙烯层;所述聚四氟乙烯层的厚度为0.06

‑

0.1mm;

47.工作时,在薄膜的表面通过蒸发镀膜的方式对薄膜的表面进行镀膜,通过在薄膜的表面上使用聚四氟乙烯,保证薄膜在使用过程中能够对外界环境具有良好的效果,避免外界环境的水汽、光照等因素对薄膜的影响与干扰,降低薄膜在使用过程中的光老化速度,延长薄膜的使用寿命,同时,在使用过程中吗,由于薄膜的表面镀有一层聚四氟乙烯层,能够有效的提升薄膜的耐磨性能,保证薄膜在使用过程中能够承受胆更大冲击,避免薄膜在使用过程中出现受损,延长薄膜的使用寿命,同时,通过聚四氟乙烯层的作用,提高薄膜抵抗光老化的性能。

48.作为本发明一种实施方式,所述纳米二氧化硅与纳米二氧化钛在使用前经过表面改性处理;所述纳米二氧化硅使用1

‑

1.2%氢氟酸溶液进行浸洗,时间为3

‑

5min;所述纳米二氧化钛使用前放置到加热器中,向加热器中加入适量的丙酮、乙醇混合溶液,之后,向加热器中添加足量的硬脂酸与适量的硅烷偶联剂,保持加热状态,持续10

‑

15min;所述加热器中加热的过程中,加热器内的溶液保持煮沸状态,且持续使用超声波进行震荡处理;

49.工作时,通过对纳米二氧化硅和纳米二氧化钛进行表面处理,提升两者的表面性能,避免两者在混入到硅胶中出现汇聚或聚集的情况,导致影响到薄膜的性能,同时,在使用过程中,经过氢氟酸的处理,将二氧化硅的表面进行修饰,消除其表面存在开裂、凹痕等缺陷,提升纳米二氧化碳的耐久性与扩散性,有利于纳米二氧化硅在硅胶中的扩散,同时,通过对纳米二氧化钛的表面处理,提升纳米纳米二氧化钛对紫外光线的屏蔽吸收效果,增强纳米二氧化钛的光化学稳定性(耐久性),避免添加的纳米二氧化钛受到紫外线照射,产生强自由基,导致薄膜中的高分子受到氧化分解,影响到薄膜的使用寿命,并提升纳米二氧化钛相对薄膜的作用效果,进一步提高薄膜的耐光老化性能。

50.作为本发明一种实施方式,所述s5步骤中在吹膜机中多层共挤并吹出薄膜后,在吹膜机后使用风冷机构对吹出的pe膜进行冷却;所述风冷机构包括固定环1;所述固定环1上固定安装有安装座6;所述固定环1通过安装座6固定安装在吹膜机出口的后方;所述固定环1内侧的侧壁上固定安装有连接块5;所述固定环1的中间位置固定安装有安装环2;所述安装环2与固定环1同心,且安装环2的直径小于固定环1的直径;所述安装环2通过连接块5固连在固定环1上;所述安装环2与固定环1之间存在空隙;所述安装环2的内侧壁上转动安装以后吹气头3;所述吹气头3位于安装环2的侧壁内的末端呈圆球形,且吹气头3与安装环2之间保持活动连接;所述吹气头3的圆球形末端上固定连接有连接管4;所述连接管4远离吹气头3的一端固定连通至气管7上;所述气管7固定安装在安装座6上,且气管7与外置气源连通;所述连接管4位于安装环2与固定环1之间内的空隙中;所述安装环2上各吹气头3与气管7之间的连接管4的长度相等;

51.工作时,在薄膜刚刚从吹膜机中排出时,薄膜结构未完全固化,位于吹膜机后方的风冷机构中吹出的风量、风速、风向对成型后的薄膜质量之间存在一定的关系,冷却效果良好时,制备得到的薄膜的质量更加,同时,在使用过程中,吹膜机吹出的薄膜从安装环2的内部穿过,位于安装环2上的吹风头中吹出冷风,对薄膜进行冷却,同时,在使用过程中,工作人员依据实时对通过风冷机构冷却后的薄膜的检查对风冷结构中的吹风头的方位和角度进行微调,保证得到更好的冷却效果,提升制备得到的薄膜的质量,同时,由于安装环2内的各个吹风头均通过连通管与气管7之间保持连接,并将气管7中的冷风输送到安装环2,并从安装环2上的吹风头处吹出,同时,通过控制不同的吹风头与气管7之间的连接管4长度均相等,能够保证从吹风头处吹出的风量、大小一致,避免由于连接管4道长度不易,导致从吹处的风量、大小均存在一定的差异,使薄膜在各角度吹出的风量、大小不同,导致制备得到的薄膜的质量不佳。

52.具体工作流程如下:

53.工作时,在薄膜刚刚从吹膜机中排出时,薄膜结构未完全固化,位于吹膜机后方的风冷机构中吹出的风量、风速、风向对成型后的薄膜质量之间存在一定的关系,同时,在使用过程中,吹膜机吹出的薄膜从安装环2的内部穿过,位于安装环2上的吹风头中吹出冷风,对薄膜进行冷却,同时,在使用过程中,工作人员依据实时对通过风冷机构冷却后的薄膜的检查对风冷结构中的吹风头的方位和角度进行微调,同时,由于安装环2内的各个吹风头均通过连通管与气管7之间保持连接,并将气管7中的冷风输送到安装环2,并从安装环2上的吹风头处吹出,同时,通过控制不同的吹风头与气管7之间的连接管4长度均相等,能够保证从吹风头处吹出的风量、大小一致,避免由于连接管4道长度不易,导致从吹处的风量、大小均存在一定的差异,使薄膜在各角度吹出的风量、大小不同。

54.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。