1.本发明属于材料合成技术领域,具体涉及一种碳化硼轻质防弹材料及其制备方法。

背景技术:

2.碳化硼因具有高熔点,高硬度,低密度,良好的热稳定性,较强的抗化学侵蚀能力和良好的中子吸收能力等一系列优良性能,已被广泛应用于能源和军事领域,是最为常用的防弹材料的原料,其具有超常的硬度(35

‑

45gpa),并且其近于恒定的高温硬度是其他材料无法比拟的。以碳化硼制作的陶瓷材料具有较好的防弹性能,也是较为理想的装甲材料。

3.碳化硼陶瓷的制备工艺大致分为粉体制备、成形、烧结和后续加工处理等流程,其中粉体成形工艺以及烧结方法是十分关键的步骤,对成品的最终性能有极大的影响。因此,合理的选择防弹材料的原料并选择适宜的成形和烧结方法至关重要。

4.为了获得性能佳、质量好、成本低的防弹材料,需要在上述三种因素中达到平衡,以便在满足防弹性能的前提下,将密度和成本做的更低,因此,本发明提供了一种新型的轻质高性能碳化硼防弹材料,更好的满足市场需要。

技术实现要素:

5.本发明的目的在提供一种碳化硼轻质防弹材料及其制备方法,所述防弹材料选择适宜的原材料进行搭配,经特殊工艺制备得到性能强,密度低,成本低的新型轻质材料,并适用于大规模工业化生产。

6.本发明提供了一种碳化硼轻质防弹材料,所述防弹材料按重量比,由碳化硼粉末80

‑

95%、二氧化钛粉3

‑

8%,炭黑粉1

‑

5%、碳化硅粉1

‑

5%,氧化石墨烯粉0.5%~3%,二硅化钼粉0.02

‑

0.1%组成。

7.在上述碳化硼轻质防弹材料中,优选所述氧化石墨烯粉和二硅化钼粉的平均粒径均为0.5

‑

5微米。

8.在上述碳化硼轻质防弹材料中,优选所述碳化硼粉末的平均粒径为0.5

‑

5微米,所述二氧化钛粉、炭黑粉和碳化硅粉的平均粒径均为0.1

‑

0.5微米。

9.本发明还提供了所述碳化硼轻质防弹材料的制备方法,包括如下步骤:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉置于球磨机中,以去离子水为介质湿磨1.5

‑

3h,然后过120目筛网,得到浆料;(2)按重量份,将氧化石墨烯粉和二硅化钼粉加入浆料中,再次球磨1

‑

1.5h,然后过120目筛网,得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,压制得到素坯;(4)将素坯置于烧结炉中,在氩气保护下,升温至2015

‑

2200℃烧结,保温1.5

‑

3h后,冷却,经磨加工、抛光得到防弹材料。

10.在上述碳化硼轻质防弹材料的制备方法中,优选所述素坯是在110

‑

120mpa压力下

压制成型,保压时间为10

‑

20s。

11.在上述碳化硼轻质防弹材料的制备方法中,优选所述烧结炉是真空热压炉。

12.在上述碳化硼轻质防弹材料的制备方法中,优选所述升温是指从1200℃开始加压,加压压力为20

‑

40mpa,以30

‑

50℃/min升温至1700

‑

1900℃,保温0.5h,然后再以20

‑

30℃/min升温至2015

‑

2200℃。

13.本发明以硬度大、密度小的碳化硼为基础原料,配伍二氧化钛粉、炭黑粉、碳化硅粉,并且添加氧化石墨烯,提高防弹材料的强度和韧性,添加二硅化钼,增强硬度和抗氧化性,同时提高氧化石墨烯粉体的分散性,避免发生团聚,上述原料的综合使用,极大的提高了防弹材料的力学性能,使其硬度更高、韧性更强,不易断裂,进而具有更好的耐撞击性和高抗弯强度,更为重要的是,制备的产品在相对密度较低的情况下具备良好的综合性能,实现了轻质防弹。并且机械加工方法简单,适合大规模应用。

具体实施方式

14.下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

15.实施例1原料:按重量比,碳化硼粉末91.25%、二氧化钛粉4.8%,炭黑粉1.2%、碳化硅粉1.5%,氧化石墨烯粉1.2%,二硅化钼粉0.05%。

16.其中,碳化硼粉平均粒径1.25um、二氧化钛粉平均粒径0.24um,炭黑粉平均粒径0.35um、碳化硅粉平均粒径0.16um,氧化石墨烯粉平均粒径2.48um,二硅化钼粉平均粒径1.36um。

17.制备方法:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉置于球磨机中,以去离子水为介质湿磨3h,然后过120目筛网,得到浆料;(2)按重量份,将氧化石墨烯粉和二硅化钼粉加入浆料中,再次球磨1h,然后过120目筛网,得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,在110mpa压力下压制成型,保压时间为20s,压制得到素坯;(4)将素坯置于真空热压炉结炉中,在氩气保护下,从1200℃开始加压,加压压力为30mpa,以35℃/min升温至1800℃,保温0.5h,然后再以25℃/min升温至2200℃烧结,保温2.5h后,冷却,经磨加工、抛光得到防弹材料。

18.实施例2原料:按重量比,碳化硼粉末83.42%、二氧化钛粉7.9%,炭黑粉2.6%、碳化硅粉3.6%,氧化石墨烯粉2.4%,二硅化钼粉0.08%。

19.其中,碳化硼粉平均粒径1.25um、二氧化钛粉平均粒径0.24um,炭黑粉平均粒径0.35um、碳化硅粉平均粒径0.16um,氧化石墨烯粉平均粒径2.48um,二硅化钼粉平均粒径1.36um。

20.制备方法:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉置于球磨机中,以去

离子水为介质湿磨2.8h,然后过120目筛网,得到浆料;(2)按重量份,将氧化石墨烯粉和二硅化钼粉加入浆料中,再次球磨1.5h,然后过120目筛网,得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,在110mpa压力下压制成型,保压时间为15s,压制得到素坯;(4)将素坯置于真空热压炉结炉中,在氩气保护下,从1200℃开始加压,加压压力为35mpa,以50℃/min升温至1900℃,保温0.5h,然后再以20℃/min升温至2105℃烧结,保温3h后,冷却,经磨加工、抛光得到防弹材料。

21.实施例3原料:按重量比,碳化硼粉末86.84%、二氧化钛粉5.4%,炭黑粉3.8%、碳化硅粉2.1%,氧化石墨烯粉1.8%,二硅化钼粉0.06%。

22.其中,碳化硼粉平均粒径1.25um、二氧化钛粉平均粒径0.24um,炭黑粉平均粒径0.35um、碳化硅粉平均粒径0.16um,氧化石墨烯粉平均粒径2.48um,二硅化钼粉平均粒径1.36um。

23.制备方法:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉置于球磨机中,以去离子水为介质湿磨2h,然后过120目筛网,得到浆料;(2)按重量份,将氧化石墨烯粉和二硅化钼粉加入浆料中,再次球磨1h,然后过120目筛网,得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,在115mpa压力下压制成型,保压时间为10s,压制得到素坯;(4)将素坯置于真空热压炉结炉中,在氩气保护下,从1200℃开始加压,加压压力为20mpa,以30℃/min升温至1700℃,保温0.5h,然后再以30℃/min升温至2105℃烧结,保温1.5h后,冷却,经磨加工、抛光得到防弹材料。

24.实施例4原料:按重量比,碳化硼粉末83.42%、二氧化钛粉7.9%,炭黑粉2.6%、碳化硅粉3.6%,氧化石墨烯粉2.4%,二硅化钼粉0.08%。

25.其中,碳化硼粉平均粒径1.25um、二氧化钛粉平均粒径0.24um,炭黑粉平均粒径0.35um、碳化硅粉平均粒径0.16um,氧化石墨烯粉平均粒径2.48um,二硅化钼粉平均粒径1.36um。

26.制备方法:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉置于球磨机中,以去离子水为介质湿磨2.8h,然后过120目筛网,得到浆料;(2)按重量份,将氧化石墨烯粉和二硅化钼粉加入浆料中,再次球磨1.5h,然后过120目筛网,得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,在110mpa压力下压制成型,保压时间为15s,压制得到素坯;(4)将素坯置于真空热压炉结炉中,在氩气保护下,从1200℃开始加压,加压压力为35mpa,以30℃/min升温至2105℃烧结,保温3h后,冷却,经磨加工、抛光得到防弹材料。

27.实施例5原料:按重量比,碳化硼粉末83.42%、二氧化钛粉7.9%,炭黑粉2.6%、碳化硅粉3.6%,氧化石墨烯粉2.4%,二硅化钼粉0.08%。

28.其中,碳化硼粉平均粒径1.25um、二氧化钛粉平均粒径0.24um,炭黑粉平均粒径0.35um、碳化硅粉平均粒径0.16um,氧化石墨烯粉平均粒径2.48um,二硅化钼粉平均粒径1.36um。

29.制备方法:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉、氧化石墨烯粉和二硅化钼置于球磨机中,以去离子水为介质湿磨2.8h,然后过120目筛网,得到浆料;(2)得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,在110mpa压力下压制成型,保压时间为15s,压制得到素坯;(4)将素坯置于真空热压炉结炉中,在氩气保护下,从1200℃开始加压,加压压力为35mpa,以30℃/min升温至2105℃烧结,保温3h后,冷却,经磨加工、抛光得到防弹材料。

30.对比例1原料:按重量比,碳化硼粉末85.9%、二氧化钛粉7.9%,炭黑粉2.6%、碳化硅粉3.6%。

31.其中,碳化硼粉平均粒径1.25um、二氧化钛粉平均粒径0.24um,炭黑粉平均粒径0.35um、碳化硅粉平均粒径0.16um。

32.制备方法:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉置于球磨机中,以去离子水为介质湿磨2.8h,然后过120目筛网,得到浆料;(2)得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,在110mpa压力下压制成型,保压时间为15s,压制得到素坯;(4)将素坯置于真空热压炉结炉中,在氩气保护下,从1200℃开始加压,加压压力为35mpa,以30℃/min升温至2105℃烧结,保温3h后,冷却,经磨加工、抛光得到防弹材料。

33.对比例2原料:按重量比,碳化硼粉末83.5%、二氧化钛粉7.9%,炭黑粉2.6%、碳化硅粉3.6%,氧化石墨烯粉2.4%。

34.其中,碳化硼粉平均粒径1.25um、二氧化钛粉平均粒径0.24um,炭黑粉平均粒径0.35um、碳化硅粉平均粒径0.16um,氧化石墨烯粉平均粒径2.48um。

35.制备方法:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉置于球磨机中,以去离子水为介质湿磨2.8h,然后过120目筛网,得到浆料;(2)按重量份,将氧化石墨烯粉加入浆料中,再次球磨1.5h,然后过120目筛网,得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,在110mpa压力下压制成型,保压时间为15s,压制得到素坯;(4)将素坯置于真空热压炉结炉中,在氩气保护下,从1200℃开始加压,加压压力

为35mpa,以30℃/min升温至2105℃烧结,保温3h后,冷却,经磨加工、抛光得到防弹材料。

36.对比例3原料:按重量比,碳化硼粉末85.82%、二氧化钛粉7.9%,炭黑粉2.6%、碳化硅粉3.6%,二硅化钼粉0.08%。

37.其中,碳化硼粉平均粒径1.25um、二氧化钛粉平均粒径0.24um,炭黑粉平均粒径0.35um、碳化硅粉平均粒径0.16um,二硅化钼粉平均粒径1.36um。

38.制备方法:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉置于球磨机中,以去离子水为介质湿磨2.8h,然后过120目筛网,得到浆料;(2)按重量份,将二硅化钼粉加入浆料中,再次球磨1.5h,然后过120目筛网,得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,在110mpa压力下压制成型,保压时间为15s,压制得到素坯;(4)将素坯置于真空热压炉结炉中,在氩气保护下,从1200℃开始加压,加压压力为35mpa,以30℃/min升温至2105℃烧结,保温3h后,冷却,经磨加工、抛光得到防弹材料。

39.对比例4原料:按重量比,碳化硼粉末81.02%、二氧化钛粉7.9%,炭黑粉2.6%、碳化硅粉3.6%,氧化石墨烯粉4.8%,二硅化钼粉0.08%。

40.其中,碳化硼粉平均粒径1.25um、二氧化钛粉平均粒径0.24um,炭黑粉平均粒径0.35um、碳化硅粉平均粒径0.16um,氧化石墨烯粉平均粒径2.48um,二硅化钼粉平均粒径1.36um。

41.制备方法:(1)按重量份,将碳化硼粉末、二氧化钛粉、炭黑粉、碳化硅粉置于球磨机中,以去离子水为介质湿磨2.8h,然后过120目筛网,得到浆料;(2)按重量份,将氧化石墨烯粉和二硅化钼粉加入浆料中,再次球磨1.5h,然后过120目筛网,得到的浆料喷雾干燥造粒,得到造粒料;(3)将造粒料置于模具中,在110mpa压力下压制成型,保压时间为15s,压制得到素坯;(4)将素坯置于真空热压炉结炉中,在氩气保护下,从1200℃开始加压,加压压力为35mpa,以30℃/min升温至2105℃烧结,保温3h后,冷却,经磨加工、抛光得到防弹材料。

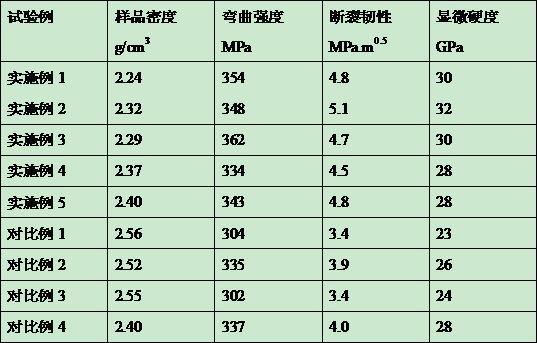

42.对上述试验例制备的样品进行性能检测试验,其中样品密度按照《qb/t 1010

‑

2015陶瓷材料、颜料真密度的测定方法》;弯曲强度采用《gb/t 4741

‑

1999陶瓷材料抗弯曲强度试验方法》;断裂韧性采用《gb/t 23806

‑

2009精细陶瓷断裂韧性试验方法单边预裂纹梁(sepb)法》;显微硬度采用《gb/t 16534

‑

1996工程陶瓷维氏硬度试验方法》。结果如下:

上述试验例结果表明,对比对比例1、2可知,当配方中添加适量氧化石墨烯,能够提高弯曲强度和断裂韧性,并提高显微硬度。对比实施例2和对比例4可知,当配方中添加了过量的氧化石墨烯,则反而会降低弯曲硬度和断裂韧性.对比例实施例2、4和5可知,在相同的配方下,采用分批二次研磨,和程序烧结的方式,对样品密度的降低和断裂韧性的提升有显著影响。

43.综上所述,本发明所述配方和制备方法能够制备得到更为轻质、防护性能强的防弹材料。并且制备工序简单,有利于工业化应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。