1.本发明涉及一种电镀废水的零排放处理方法及系统。

背景技术:

2.电镀废水主要污染物为重金属、有机污染、油脂、表面活性剂、以及悬浮物等。污水的可生化性较差,因此宜采用物化加生化法进行处理。近年来,蒸发器广泛应用于化工行业、废水处理、环保工程等领域。蒸发器主要通过生蒸汽加热含盐废水,使含盐废水蒸发,将盐、水分离。三效蒸发器可利用蒸发的二次蒸汽,大量的节约生蒸汽,从而降低运行费用。膜生物反应器主要由生物反应器与膜组件两部分构成,污水中的有机物经过生物反应器内微生物的降解作用,使水质得到净化,而膜的作用主要是将活性污泥与大分子有机物及细菌等截留于反应器内,使出水水质达到回用水水质要求,同时保持反应器内有较高的污泥浓度,加速生化反应的进行。膜法处理废水在近几年发展很快,包括对城市生活污水、垃圾渗滤液、工业废水等的处理都有大量的报道,并且大规模工业应用也较多。膜法处理废水不仅处理效果好,还可以对废水中一些有价值的成份进行回收。如用膜法处理镀镍的涂装废水时,可以对镍离子以及水进行回用,废水排放量以及污染程度不仅大大减少,而且回用的镍离子有较高的经济价值且节约用水量,可以在较短时间内回收废水处理设备的成本。目前,对电镀废水的零排放处理一直是倍受关注的研究课题,这类废水的性质如下:(1)成分复杂、污染物可分为无机污染物和有机污染物两大类。(2)水质变化幅度大、各股生产废水污染物种类多样,codcr变化系数大。(3)废水毒性大、含有大量的重金属离子,若不经处理直接排放会对周围水体造成极大的污染。

技术实现要素:

3.本发明的目的在于针对现有技术的不足之处,提供一种电镀废水的零排放处理方法及系统,电镀废水经处理后直接回用于生产,不仅实现废水处理达标排放,同时进行深度处理实现废水的循环利用,达到节能减排的要求。

4.为了达到上述目的,本发明采用以下技术方案:

5.一种电镀废水的零排放处理方法,包括如下步骤:

6.s1:将收集到的电镀废水在电催化池中进行电催化反应,所述电催化反应的条件如下:极板间距为20mm~30mm,电流强度为10a~20a,电解时间为30~45min;电催化反应能够将有机物的分子量从5万

‑

50万分解到10000

‑

30000,常规的电催化池中,极板间距为20

‑

30mm,电流强度为10

‑

20a,电解时间为45

‑

60min,本发明的电解时间较常规的电解时间缩短;

7.s2:将经过所述s1处理后的电镀废水通入水解酸化池,所述水解酸化池水力停留时间在6~8h,污泥龄在5~7d;水解酸化池能够在s1的基础上将有机物的分子量从10000

‑

30000分解到5000

‑

20000;

8.s3:将经过所述s2处理后的电镀废水通入膜生物反应器,所述膜生物反应器设定

曝气量为气水比(15~25):1,所述膜生物反应器设定污泥浓度为10~15g/l;特别的,曝气量为气水比为20:1,污泥浓度达到12g/l最为优选,经过上述几个步骤,能够去除s2中处理后的电镀废水中80%~90%有机物;

9.s4:将经过所述s3处理后的电镀废水通入纳滤膜系统,分离得到纳滤浓水和纳滤淡水,所述纳滤淡水回用;s3中得到的电镀废水在压力驱动下,通过高度选择性的纳滤膜系统,使水中的无机盐、有机物等与水分离,并能去除掉60%~65%的有机物和无机盐,纳滤系统产水率为90%;

10.s5:将经过所述s4分离出来得到的纳滤浓水通入管式微滤膜并向所述管式微滤膜中投入软化药剂,得到软化水;用于除去无机盐中的重金属离子;

11.s6:将经过所述s5得到的软化水通过海淡膜系统,分离得到海淡膜系统淡水和海淡膜系统浓水,所述海淡膜系统淡水回用;在s5中得到的软化水在压力驱动下,通过高度选择性的海淡膜系统即反渗透系统,使水中的无机盐、有机物、硬度离子、细菌等与水分离,污染物去除率达98~99%,反渗透系统系统产水率为70%;

12.s7:将经过所述s6得到的海淡膜系统浓水通过富耐膜系统,分离得到富耐膜系统淡水和富耐膜系统浓水,所述富耐膜系统淡水回用;在s6中得到的海淡膜系统浓水在压力驱动下,通过富耐膜系统,使水中的无机盐、有机物、硬度离子、细菌等与水分离,污染物去除率达90~92%,富耐膜系统产水率为60%~70%;其中,富耐膜系统是陶氏富耐系列反渗透膜系统。

13.s8:将经过所述s7得到的富耐膜系统浓水通入进入三效蒸发器浓缩处理,得到的冷凝液进入所述s3中的膜生物反应器处理,产生的结晶浓缩液经离心脱水收集起来,得到的清液循环蒸发处理。三效蒸发器中的结晶浓缩液离心脱水收集起来后固废委外处置(固废产生量≦1%),可实现镍离子的回收使用。

14.上述技术方案中,优选地,所述s5中的所述软化药剂为氧化钙或碳酸钠或氢氧化钠。

15.本发明还提供一种电镀废水的零排放处理系统,包括依次连通的电催化反应池、水解酸化池、膜生物反应器、纳滤膜系统、管式微滤膜、海淡膜系统、富耐膜系统和三效蒸发器,所述三效蒸发器还与所述膜生物反应器连通。

16.上述技术方案中,优选地,所述膜生物反应器包括生物反应器和膜组件,所述膜组件选用pvdf的中空纤维膜,所述中空纤维膜的膜孔径0.2~0.4μm,膜通量大于等于12l/m2·

h。膜组件是膜生物反应器的核心部件,出水水质的好坏与处理成本与其有直接的关系,本项目中采用国内优质品牌,根据水质特点,选择pvdf的中空纤维膜,膜孔径0.3μm,膜通量>12l/m2·

h,膜使用寿命≧5年。

17.上述技术方案中,进一步优选地,所述三效蒸发器包括一效加热器、一效强制循环泵、一效蒸发室、二效加热器、二效强制循环泵、二效蒸发室、三效加热器、三效强制循环泵、三效蒸发室、冷凝器及内部连接管道。

18.上述技术方案中,再进一步优选地,所述一效蒸发室、所述二效蒸发室和所述三效蒸发室的蒸汽压力均设置为0.2~0.4mpa。

19.本发明的电镀废水的零排放处理方法和系统,具有如下有益效果:

20.电镀废水经处理后直接回用于生产,不仅实现废水处理达标排放,同时进行深度

处理实现废水的循环利用,达到节能减排的要求。

附图说明

21.图1是本发明的工艺流程图。

具体实施方式

22.实施例0:本实施例提供一种电镀废水的零排放处理系统,包括依次连通的电催化反应池、水解酸化池、膜生物反应器、纳滤膜系统、管式微滤膜、海淡膜系统、富耐膜系统和三效蒸发器,所述三效蒸发器还与所述膜生物反应器连通,所述膜生物反应器包括生物反应器和膜组件,所述膜组件选用pvdf的中空纤维膜,所述中空纤维膜的膜孔径0.2~0.4μm,膜通量大于等于12l/m2·

h,所述三效蒸发器包括一效加热器、一效强制循环泵、一效蒸发室、二效加热器、二效强制循环泵、二效蒸发室、三效加热器、三效强制循环泵、三效蒸发室、冷凝器及内部连接管道,所述一效蒸发室、所述二效蒸发室和所述三效蒸发室的蒸汽压力均设置为0.2~0.4mpa。

23.实施例1:本实施例提供一种电镀废水的零排放处理方法,包括如下步骤:

24.s0:将收集到的电镀废水通入调节池;

25.s1:将s1中调节池中的电镀废水通入电催化池中进行电催化反应,电催化反应的条件如下:极板间距为20mm,电流强度为10a,电解时间为30min;电催化反应能够将有机物的分子量从5万

‑

50万分解到10000

‑

30000;

26.s2:将经过s1处理后的电镀废水通入水解酸化池,水解酸化池水力停留时间在6h,污泥龄在5d;水解酸化池能够在s1的基础上将有机物的分子量从10000

‑

30000分解到5000

‑

20000;

27.s3:将经过s2处理后的电镀废水通入膜生物反应器,膜生物反应器设定曝气量为气水比15:1,膜生物反应器设定污泥浓度为10g/l;其中,膜生物反应器中的膜组件选用pvdf的中空纤维膜,中空纤维膜的膜孔径0.2μm,膜通量为12l/m2·

h,经过上述几个步骤,能够去除s2中处理后的电镀废水中80%~90%有机物;

28.s301:将经过s3处理后通过膜组件的电镀废水通入中间水池;

29.s4:将经过s301中间水池中的电镀废水通入纳滤膜系统,分离得到纳滤浓水和纳滤淡水,纳滤淡水回用;s3中得到的电镀废水在压力驱动下,通过高度选择性的纳滤膜系统,使水中的无机盐、有机物等与水分离,并能去除掉60%~65%的有机物和无机盐,纳滤系统产水率为90%;s5:将经过s4分离出来得到的纳滤浓水通入管式微滤膜并向管式微滤膜中投入软化药剂,得到软化水;用于除去无机盐中的重金属离子;软化药剂为氧化钙。

30.s6:将经过所述s5得到的软化水通过海淡膜系统,分离得到海淡膜系统淡水和海淡膜系统浓水,海淡膜系统淡水回用;在s5中得到的软化水在压力驱动下,通过高度选择性的海淡膜系统即反渗透系统,使水中的无机盐、有机物、硬度离子、细菌等与水分离,污染物去除率达98~99%,反渗透系统系统产水率为70%;

31.s7:将经过所述s6得到的海淡膜系统浓水通过富耐膜系统,分离得到富耐膜系统淡水和富耐膜系统浓水,富耐膜系统淡水回用;在s6中得到的海淡膜系统浓水在压力驱动下,通过富耐膜系统,使水中的无机盐、有机物、硬度离子、细菌等与水分离,污染物去除率

达90~92%,富耐膜系统产水率为60%~70%;其中,富耐膜系统是陶氏富耐系列反渗透膜系统。

32.s8:将经过所述s7得到的富耐膜系统浓水通入进入三效蒸发器浓缩处理,得到的冷凝液进入s3中的膜生物反应器处理,产生的结晶浓缩液经离心脱水收集起来,得到的清液循环蒸发处理。三效蒸发器中的结晶浓缩液离心脱水收集起来后固废委外处置(固废产生量≦1%),可实现镍离子的回收使用。

33.实施例2:本实施例提供一种电镀废水的零排放处理方法,包括如下步骤:

34.s0:将收集到的电镀废水通入调节池;

35.s1:将s1中调节池中的电镀废水通入电催化池中进行电催化反应,电催化反应的条件如下:极板间距为25mm,电流强度为15a,电解时间为40min;电催化反应能够将有机物的分子量从5万

‑

50万分解到10000

‑

30000;

36.s2:将经过s1处理后的电镀废水通入水解酸化池,水解酸化池水力停留时间在7h,污泥龄在6d;水解酸化池能够在s1的基础上将有机物的分子量从10000

‑

30000分解到5000

‑

20000;

37.s3:将经过s2处理后的电镀废水通入膜生物反应器,膜生物反应器设定曝气量为气水比20:1,所述膜生物反应器设定污泥浓度为12g/l;其中,膜生物反应器中的膜组件选用pvdf的中空纤维膜,中空纤维膜的膜孔径0.3μm,膜通量为12l/m2·

h,经过上述几个步骤,能够去除s2中处理后的电镀废水中80%~90%有机物;

38.s301:将经过s3处理后通过膜组件的电镀废水通入中间水池;

39.s4:将经过s301中间水池中的电镀废水通入纳滤膜系统,分离得到纳滤浓水和纳滤淡水,纳滤淡水回用;s3中得到的电镀废水在压力驱动下,通过高度选择性的纳滤膜系统,使水中的无机盐、有机物等与水分离,并能去除掉60%~65%的有机物和无机盐,纳滤系统产水率为90%;

40.s5:将经过s4分离出来得到的纳滤浓水通入管式微滤膜并向管式微滤膜中投入软化药剂,得到软化水;用于除去无机盐中的重金属离子;软化药剂为碳酸钠。

41.s6:将经过所述s5得到的软化水通过海淡膜系统,分离得到海淡膜系统淡水和海淡膜系统浓水,海淡膜系统淡水回用;在s5中得到的软化水在压力驱动下,通过高度选择性的海淡膜系统即反渗透系统,使水中的无机盐、有机物、硬度离子、细菌等与水分离,污染物去除率达98~99%,反渗透系统系统产水率为70%;

42.s7:将经过所述s6得到的海淡膜系统浓水通过富耐膜系统,分离得到富耐膜系统淡水和富耐膜系统浓水,富耐膜系统淡水回用;在s6中得到的海淡膜系统浓水在压力驱动下,通过富耐膜系统,使水中的无机盐、有机物、硬度离子、细菌等与水分离,污染物去除率达90~92%,富耐膜系统产水率为60%~70%;其中,富耐膜系统是陶氏富耐系列反渗透膜系统。

43.s8:将经过所述s7得到的富耐膜系统浓水通入进入三效蒸发器浓缩处理,得到的冷凝液进入s3中的膜生物反应器处理,产生的结晶浓缩液经离心脱水收集起来,得到的清液循环蒸发处理。三效蒸发器中的结晶浓缩液离心脱水收集起来后固废委外处置(固废产生量≦1%),可实现镍离子的回收使用。

44.实施例3:本实施例提供一种电镀废水的零排放处理方法,包括如下步骤:

45.s0:将收集到的电镀废水通入调节池;

46.s1:将s1中调节池中的电镀废水通入电催化池中进行电催化反应,电催化反应的条件如下:极板间距为30mm,电流强度为20a,电解时间为45min;电催化反应能够将有机物的分子量从5万

‑

50万分解到10000

‑

30000;

47.s2:将经过s1处理后的电镀废水通入水解酸化池,水解酸化池水力停留时间在8h,污泥龄在7d;水解酸化池能够在s1的基础上将有机物的分子量从10000

‑

30000分解到5000

‑

20000;

48.s3:将经过s2处理后的电镀废水通入膜生物反应器,膜生物反应器设定曝气量为气水比25:1,所述膜生物反应器设定污泥浓度为15g/l;其中,膜生物反应器中的膜组件选用pvdf的中空纤维膜,中空纤维膜的膜孔径0.4μm,膜通量为12l/m2·

h,经过上述几个步骤,能够去除s2中处理后的电镀废水中80%~90%有机物;

49.s301:将经过s3处理后通过膜组件的电镀废水通入中间水池;

50.s4:将经过s301中间水池中的电镀废水通入纳滤膜系统,分离得到纳滤浓水和纳滤淡水,纳滤淡水回用;s3中得到的电镀废水在压力驱动下,通过高度选择性的纳滤膜系统,使水中的无机盐、有机物等与水分离,并能去除掉60%~65%的有机物和无机盐,纳滤系统产水率为90%;

51.s5:将经过s4分离出来得到的纳滤浓水通入管式微滤膜并向管式微滤膜中投入软化药剂,得到软化水;用于除去无机盐中的重金属离子;软化药剂为氢氧化钠。

52.s6:将经过所述s5得到的软化水通过海淡膜系统,分离得到海淡膜系统淡水和海淡膜系统浓水,海淡膜系统淡水回用;在s5中得到的软化水在压力驱动下,通过高度选择性的海淡膜系统即反渗透系统,使水中的无机盐、有机物、硬度离子、细菌等与水分离,污染物去除率达98~99%,反渗透系统系统产水率为70%。

53.s7:将经过所述s6得到的海淡膜系统浓水通过富耐膜系统,分离得到富耐膜系统淡水和富耐膜系统浓水,富耐膜系统淡水回用;在s6中得到的海淡膜系统浓水在压力驱动下,通过富耐膜系统,使水中的无机盐、有机物、硬度离子、细菌等与水分离,污染物去除率达90~92%,富耐膜系统产水率为60%~70%;其中,富耐膜系统是陶氏富耐系列反渗透膜系统。

54.s8:将经过所述s7得到的富耐膜系统浓水通入进入三效蒸发器浓缩处理,得到的冷凝液进入s3中的膜生物反应器处理,产生的结晶浓缩液经离心脱水收集起来,得到的清液循环蒸发处理。三效蒸发器中的结晶浓缩液离心脱水收集起来后固废委外处置(固废产生量≦1%),可实现镍离子的回收使用。

55.实施例1、实施例2和实施例3中以上步骤先利用电催化提高可生化性(大分子有机物降解为小分子有机物),然后用水解和mbr去除有机物,接着通过纳滤、df软化、海淡膜和复耐膜去除剩余的有机物和无机盐类污染物。

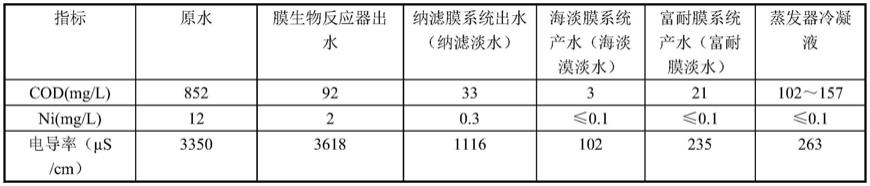

56.另外,在实施例1中,我们对电镀废水进行采样分析,其废水的基本性质为:codcr:800~920mg/l,ph为8~10,废水产生量为120m3/d。经处理后出水水质满足企业生产工艺用水要求。实际运行费用(包括用电费用 药剂费用 膜组件更换费用 固废处置费用)为121元/吨水。固废产生量≦3%。各处理步骤前后废水的各项参数见表1:

57.表1

[0058][0059]

由此可见,本发明的电镀废水的零排放处理方法,电镀废水经各步骤处理后可以直接回用于生产,不仅实现废水处理达标排放,同时进行深度处理实现废水的循环利用,达到节能减排的要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。