1.本发明属于绒毛浆改性技术领域,具体涉及一种竹纤维绒毛浆及其制备方法和应用。

背景技术:

2.填充在卫生巾、纸尿裤等卫生用品的垫芯层,呈棉絮状,有高蓬松度、高吸水性的纤维材料就是绒毛浆。绒毛浆作为一次性卫生用品的主要原料,近几年来,人民生活品质得到大幅改善,消费者更注重尿不湿、卫生巾等一次性卫生用品的使用感受,国内对绒毛浆的需求持续上涨。目前市面上销售的高档绒毛浆几乎全部是洋品牌,国产的绒毛浆生产相对低档,近年来进口商品绒毛浆主要包括美国乔治亚太平洋公司生产的g.p牌金岛绒毛浆、法国白鸥牌绒毛浆、美国angel牌和加拿大w.p牌等,与进口商品绒毛浆相比,国产绒毛浆蓬松度较差,吸收性能不佳。因此,有必要深入研究绒毛浆浆板绒毛化技术,提高国产绒毛浆的品质。

3.目前,绒毛浆市场上的产品大都以针叶木纤维为原料,因其具有纤维长度长、粗度大、半纤维素含量低、杂细胞含量低等特点,生产得到的绒毛浆纤维性能比较好。而森林资源相对匮乏,国内的绒毛浆生产厂家多是以非木材和阔叶木材为原料生产绒毛浆,虽然相对于针叶木纤维,阔叶木材纤维较短,较高的有机抽出物含量(主要是树脂)均大大损害绒毛浆的吸液能力。此外,纤维长度短,加上本身存在大量杂细胞,均不利于绒毛浆芯层完整性、蓬松度等性能。竹浆的杂细胞含量高,大量存在的杂细胞导致浆板结合强度增加,致使浆板耐破度偏高,致使干解离时产生纤维切断严重,并且粉尘量大。

4.我国竹林面积位居世界第二,竹林产量位居世界第一,全世界的竹类植物约有70余属,超过1000多种,我国拥有其中的40余属,500多种。竹子具有生长快、生物量大、砍伐周期短,一次种植可永续利用,每年可收获竹材而又不破坏竹林等优势。因此,充分利用我国丰富的竹材资源,针对性地进行绒毛浆制造开发利用,将有利于缓解绒毛浆制造用纤维原料不足的紧张局势,进而降低绒毛浆制造对外依存度。

5.经过研究发现,通过加入一定含量的木浆纤维,两者混合来改善单一竹纤维带来的缺陷,并通过加入解键剂与膨松剂解决绒毛浆的起绒问题和吸液性能,并且通过一定的桨板抄造过程压榨工艺,采取热压榨的措施来改善绒毛浆的起绒性,满足绒毛浆所需要的产品要求。

技术实现要素:

6.针对现有技术存在的上述不足,本发明的目的是提供一种竹纤维绒毛浆及其制备方法和应用。

7.为了实现上述发明目的,本发明采用如下技术方案:

8.一种竹纤维绒毛浆的制备方法,包括以下步骤:

9.(1)基础浆料的调配

10.室温条件下,在水中将竹纤维与木浆纤维充分均匀疏解分散,得到基础浆料;

11.(2)纸浆的改性处理

12.室温条件下,将解键剂与膨松剂先后加入基础浆料中混合,并疏解均匀,得到纸浆;

13.(3)绒毛浆的制备

14.将纸浆抄造成绒毛浆纸板,之后热压处理得到桨板,接着将桨板置于密封袋中平衡水分,再经机械干解离得到绒毛浆。

15.本发明通过竹纤维与木浆纤维混合疏解来改善单一竹材纤维的吸水性能,其混合纤维的吸水时间与吸水量得到了提高;接着将解键剂和膨松剂先后共同加入改性,对混合纤维的吸水性能改善效果显著。其中,竹纤维与木浆纤维混合,混合纤维中杂细胞含量降低,克服了单一竹纤维带来的缺陷。

16.作为优选方案,所述竹纤维为毛竹竹浆纤维、慈竹竹浆纤维、白竹竹炭纤维中的一种或多种的组合。

17.作为优选方案,所述木浆纤维为针叶木纤维、马尾松纤维、落叶松纤维、红松纤维、云杉纤维中的一种或多种的组合。

18.作为优选方案,所述步骤(1)中,竹纤维与木纤维的重量比为1:0.25~0.66,基础浆料中纤维的质量分数为2~3wt%。

19.作为优选方案,所述解键剂为椰油基三甲基氯化铵、二甲基二氢化牛油氯化铵、氨基硅烷hd

‑

m8252、氨基硅烷hd

‑

m8373、三甲基硬脂基氯化铵中的一种或多种的组合。

20.作为优选方案,所述膨松剂为碳酸氢钠、碳酸氢铵、碳酸铵、碳酸钙、硼氢化钠、氢化钠中的一种或多种的组合。

21.作为优选方案,所述解键剂和膨松剂的用量分别为基础浆料的1~3wt%。

22.作为优选方案,所述步骤(3)中,热压处理包括:

23.经三段压榨,每段压榨结束,换干毛毯,正反面压榨3~5min,压榨温度为100~110℃,抄造完成后将桨板置于密封袋中平衡水分12~18h。

24.本发明还提供如上任一项方案所述的制备方法制得的竹纤维绒毛浆。

25.本发明还提供如上方案所述的竹纤维绒毛浆的应用,作为卫生用品的垫芯层。

26.与现有技术相比,本发明具有如下技术效果:

27.本发明加入解键剂与膨松剂对混合纤维改性的处理方法,加入硅烷类解键剂,在这类硅烷类解键剂中氨基功能团键合到硅油骨架上以后,大大改善有机硅分子在纤维上的取向度,增加了对纤维的亲和力,赋予混合纤维超级柔软、滑爽、等性能;并且该类解键剂可以有效降低纤维之间的结合,进而有利于绒毛浆浆板的干起绒,纤维间的物理空隙变大,其紧度自然也就降低。另外,解键剂中的疏水基团排列在纤维表面上,增加了纤维的平滑性,使纤维之间不易相互缠绕,极大地降低了纤维之间的滑动摩擦因数,所采用的固态膨松剂也会将其颗粒穿插吸附在纤维表面,也有利于绒毛浆纤维的弱结合,在解键剂与膨松剂的综合作用下,使纤维易于解离、柔软、蓬松,有效改善了吸水性能与蓬松度。

28.本发明加入解键剂与膨松剂对混合纤维改性的处理方法具有操作简单、浆料处理后易清洗等优点;制得的绒毛浆,其吸水性能得到提高并达到国家标准。可作为高端卫生用品的材料使用。

29.目前大多数绒毛浆改性过程只加入解键剂,但本发明同时加入了膨松剂,解键剂和膨松剂发挥着重要作用,它们对降低浆板的耐破度提高绒毛浆蓬松度有重要影响。但解键剂加入后,羟基减少会导致绒毛浆吸收性和成垫强度下降。而膨松剂的加入,不改变羟基的数量,其在绒毛浆表面只是发生物理变化,避免造成纤维自身强度的损害,保证了绒毛浆填充后有良好的吸水性及垫层稳定性,相对减少解键剂的加入,加入膨松剂共同作用对绒毛浆性能有效地改善,提高其蓬松度。

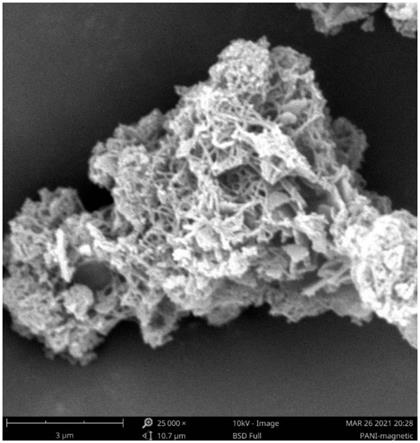

30.竹纤维吸湿透气,冬暖夏凉,竹纤维横截面布满了大大小小椭圆形的孔隙,可以瞬间吸收并蒸发大量的水分。天然横截面的高度中空,使得业内专家称竹纤维为“会呼吸”的纤维,还称其为“纤维皇后”。竹纤维的吸湿性、放湿性、透气性居各大纺织纤维之首,可以大大的加强绒毛浆的吸水性能与蓬松性能。

31.竹纤维其属于非木材纤维,可在一定程度上缓解我国木材资源匿乏、森林分布不合理的现状,并其具有天然抗菌、抑菌、防臭等性能,以其为主要原料制得的绒毛浆,不太需要添加额外的抗菌剂就能有较好的防护作用。

附图说明

32.图1为本发明实施例1的竹纤维绒毛浆的制备方法的流程图。

具体实施方式

33.以下通过具体实施例对本发明的技术方案作进一步解释说明。

34.实施例1

35.如图1所示,本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

36.s1、基础浆料的调配

37.室温条件下,将毛竹竹浆纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

38.其中,基础浆料中混合纤维的质量浓度为3%,竹纤维与针叶木纤维的重量比为1:0.25。

39.s2、纸浆的改性处理

40.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8252,再加入膨松剂轻质碳酸钙粉末,两者用量均为基础浆料的1%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

41.s3、绒毛浆的制备

42.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为3min,且压榨温度为100℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

43.实施例2:

44.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

45.s1、基础浆料的调配

46.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准

纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

47.其中,基础浆料中混合纤维的质量浓度为3%,白竹炭棉纤维与针叶木纤维的重量比为1:0.25。

48.s2、纸浆的改性处理

49.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8373,再加入膨松剂轻质碳酸钙粉末,两者用量均为基础浆料的1%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

50.s3、绒毛浆的制备

51.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为4min,且压榨温度为105℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

52.实施例3:

53.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

54.s1、基础浆料的调配

55.室温条件下,将毛竹竹炭纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

56.其中,基础浆料中混合纤维的质量浓度为2%,毛竹竹炭纤维与针叶木纤维的重量比为1:0.25。

57.s2、纸浆的改性处理

58.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8252,再加入膨松剂轻质碳酸钙粉末,两者用量均为基础浆料的1%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

59.s3、绒毛浆的制备

60.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为5min,且压榨温度为100℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

61.实施例4:

62.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

63.s1、基础浆料的调配

64.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

65.其中,基础浆料中混合纤维的质量浓度为3%,白竹炭棉纤维与针叶木纤维的重量比为1:0.66。

66.s2、纸浆的改性处理

67.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8252,再加入膨松剂轻质碳酸钙粉末,两者用量均为基础浆料的1%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

68.s3、绒毛浆的制备

69.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为3min,且压榨温度为100℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

70.实施例5:

71.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

72.s1、基础浆料的调配

73.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

74.其中,基础浆料中混合纤维的质量浓度为3%,白竹炭棉纤维与针叶木纤维的重量比为1:0.45。

75.s2、纸浆的改性处理

76.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8252,再加入膨松剂轻质碳酸钙粉末,两者用量均为基础浆料的1%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

77.s3、绒毛浆的制备

78.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为3min,且压榨温度为100℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

79.实施例6:

80.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

81.s1、基础浆料的调配

82.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

83.其中,基础浆料中混合纤维的质量浓度为3%,白竹炭棉纤维与针叶木纤维的重量比为1:0.25。

84.s2、纸浆的改性处理

85.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8252,再加入膨松剂轻质碳酸钙粉末,两者用量均为基础浆料的2%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

86.s3、绒毛浆的制备

87.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为3min,且压榨温度为100℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

88.实施例7:

89.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

90.s1、基础浆料的调配

91.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

92.其中,基础浆料中混合纤维的质量浓度为3%,白竹炭棉纤维与针叶木纤维的重量比为1:0.25。

93.s2、纸浆的改性处理

94.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8252,再加入膨松剂轻质碳酸钙粉末,两者用量均为基础浆料的3%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

95.s3、绒毛浆的制备

96.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为3min,且压榨温度为100℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

97.实施例8:

98.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

99.s1、基础浆料的调配

100.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

101.其中,基础浆料中混合纤维的质量浓度为2%,白竹炭棉纤维与针叶木纤维的重量比为1:0.45。

102.s2、纸浆的改性处理

103.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8252,再加入膨松剂轻质碳酸钙粉末,两者用量均为基础浆料的2%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

104.s3、绒毛浆的制备

105.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为3min,且压榨温度为100℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

106.实施例9:

107.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

108.s1、基础浆料的调配

109.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

110.其中,基础浆料中混合纤维的质量浓度为3%,白竹炭棉纤维与针叶木纤维的重量比为1:0.45。

111.s2、纸浆的改性处理

112.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8252,再加入膨松剂轻质碳

酸钙粉末,两者用量均为基础浆料的2%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

113.s3、绒毛浆的制备

114.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为3min,且压榨温度为100℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

115.实施例10:

116.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

117.s1、基础浆料的调配

118.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

119.其中,基础浆料中混合纤维的质量浓度为3%,白竹炭棉纤维与针叶木纤维的重量比为1:0.25。

120.s2、纸浆的改性处理

121.室温条件下,在基础浆料中加入解键剂氨基硅烷hd

‑

m8373,用量均为基础浆料的1%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

122.s3、绒毛浆的制备

123.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为4min,且压榨温度为105℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

124.实施例11:

125.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

126.s1、基础浆料的调配

127.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

128.其中,基础浆料中混合纤维的质量浓度为3%,白竹炭棉纤维与针叶木纤维的重量比为1:0.25。

129.s2、纸浆的改性处理

130.室温条件下,在基础浆料中加膨松剂轻质碳酸钙,用量均为基础浆料的1%,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

131.s3、绒毛浆的制备

132.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为4min,且压榨温度为105℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

133.实施例12:

134.本实施例的竹纤维绒毛浆的制备方法,包括以下步骤:

135.s1、基础浆料的调配

136.室温条件下,将白竹炭棉纤维与针叶木板用简单的机械剪切,并将其加入到标准纤维疏解器中充分均匀疏解,在标准纤维疏解器中800rpm,得到基础浆料;

137.其中,基础浆料中混合纤维的质量浓度为3%,白竹炭棉纤维与针叶木纤维的重量比为1:0.25。

138.s2、纸浆的改性处理

139.室温条件下,不加入任何试剂,在标准纤维疏解器中800rpm,得到改性处理之后的纸浆。

140.s3、绒毛浆的制备

141.抄造烘干过程,将改性处理之后的纸浆转入长网抄造,抄造成绒毛浆纸板,经压机经三段压榨,每段压榨结束,换干毛毯,正反面压榨,压榨时间为4min,且压榨温度为105℃,抄造得到的桨板的干度在90~94%,抄造完成后将桨板置于密封袋中平衡水分12h,再经机械干解离制得绒毛浆。

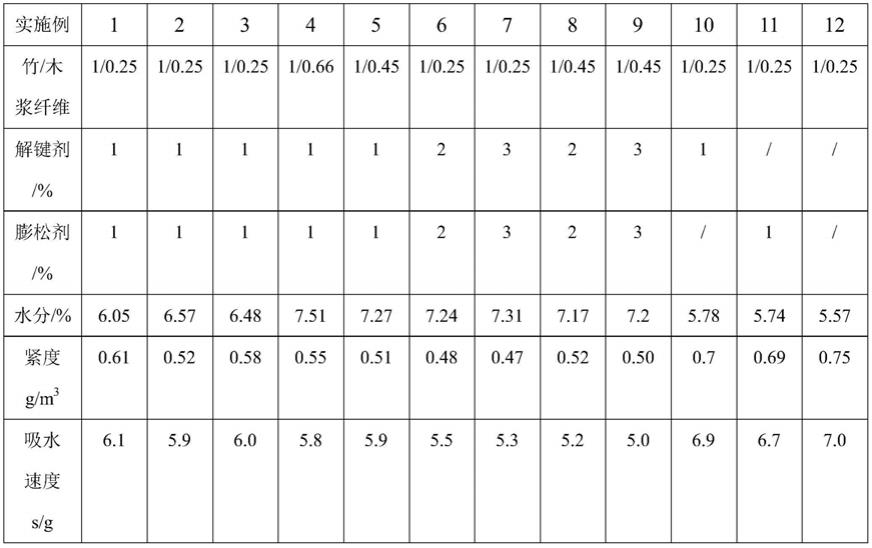

142.通过对实施例1

‑

12制得的绒毛浆进行性能测试,结果表1所示。

143.表1实施例1

‑

12制得的绒毛浆的性能参数

[0144][0145][0146]

通过上述实验结果可知,采用本发明的竹纤维绒毛浆及制备方法,加入解键剂与膨松剂后能够有效提高了单一竹纤维的吸水量与吸水速度,并且解决了单一竹纤维导致纤维强度不够抄造的纤维紧度高的问题,并且所抄造的绒毛浆达到了国家标准且超出,可作

为高端的卫生产品的材料使用。

[0147]

在上述实施例及其替代方案中,平衡水分的时间还可以为15h、16h、18h等,具体根据实际情况进行确定。

[0148]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0149]

尽管对本发明已作出了详细的说明并引证了一些具体实施例,但是对本领域熟练技术人员来说,只要不离开本发明的精神和范围可作各种变化或修正是显然的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。