1.本发明涉及一种组合式连续生产酸化油的方法,特别的讲本发明涉及一种以皂脚或油脚为原料连续生产酸化油的方法。

背景技术:

2.皂脚或油脚是毛油精炼时产生的下脚料,其中夹杂着中性油和色素等杂质,不同工艺和不同的原料所产生的皂脚组成也不尽相同,皂脚中一般含皂60~70%,中性油15~40%,水分30~45%,以动物油脂为原料得到的皂脚或油脚大多还含有磷脂。

3.皂脚经酸化可以制备酸化油,酸化油可以作为制备生物柴油的原料。传统的皂脚制备酸化油的方法是通过向皂脚中加入硫酸,将其中的皂和中性油转化为脂肪酸,再通过水洗除去残留的酸液,待静置分层得到酸化油,生产过程会产生大量的含酸废水和废气,操作过程对操作人员的健康和安全造成威胁,传统方法所得酸化油还含有一定量的磷脂,为后续的加工带来一定的困难。

4.公开号为cn101565654a的中国发明专利公开了一种利用油脚和/或皂脚生产酸化油的方法,公开了一种用co2溶于水形成碳酸的皂脚酸化方法,但其方法只适合加工性质比较缓和的不含磷脂的皂脚或油脚,由于co2溶于水形成的碳酸酸性弱于磷酸,因此对于大部分含有磷脂的皂脚或油脚,用此方法无法完全酸化。

技术实现要素:

5.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种组合式连续生产酸化油的方法,解决传统工艺的二次污染的问题,解决传统工艺废水量大难处理的问题,解决酸化油后续加工困难的问题,具有现实的经济意义和环保意义。

6.本发明的目的通过下述技术方案实现:一种组合式连续生产酸化油的方法,包括如下步骤:(1)在原料混合部分,将皂脚或油脚跟一定比例的水充分混合,用泵加压并升温至60

‑

120℃后,与酸性气体混合送至第一反应部分;(2)在第一反应部分,所述酸性气体溶于水形成酸液,在压力为0

‑

15mpa、温度为60

‑

120℃条件下停留2

‑

8h,水与皂脚或油脚的重量比为0.5

‑

3.0:1,皂脚或油脚与所述酸液持续反应得到第一反应产物;(3)在第一分离部分,所述第一反应产物完成油、水、气三相分离,得到第一分离气、第一水相和第一油相,第一分离气排至火炬系统焚烧,第一水相排至污水处理系统处理,第一油相送至第二反应部分;(4)在第二反应部分,向所述第一油相中补充水和酸性气体,在压力为0

‑

15mpa、温度为60

‑

120℃条件下停留1

‑

5h,水与皂脚或油脚的重量比为0.5

‑

3:1,第一油相与酸液持续反应得到第二反应产物;(5)在第二分离部分,所述第二反应产物分离为第二分离气、第二油相、含磷脂皂

脚或油脚和第二水相,第二分离气返回第一反应部分循环使用,第二油相作为无磷酸化油产品外送,第二水相返回第一反应部分作为第一反应部分的补水,含磷脂皂脚或油脚送至第三反应部分;(6)在第三反应部分,所述含磷脂皂脚或油脚与一定比例的质量分数为30%

‑

40%的强酸水溶液混合后,在压力为0

‑

10mpa、温度为50

‑

100℃条件下持续反应,所得第三反应产物送至第三分离部分;(7)在第三分离部分,所述第三反应产物分离为含强酸盐晶体的第三水相和含部分酸液的第三油相,含强酸盐晶体的第三水相排至污水处理系统,含部分酸液的第三油相送至第四分离部分;(8)在第四分离部分,所述含部分酸液的第三油相分离出含磷脂酸化油、植物沥青和含酸水相,含酸水相返回第三反应部分循环利用,至少一部分含磷脂酸化油返回第三反应部分与所述含磷脂皂脚或油脚混合。

7.优选的,所述步骤(2)中,第一反应部分的反应条件为:温度80

‑

110℃,压力2.0

‑

8.0mpa,停留时间3

‑

5h,水与皂脚或油脚的比例为1

‑

2.5:1。

8.优选的,所述步骤(4)中,第二反应部分的反应条件为:温度80

‑

110℃,压力2.0

‑

8.0mpa,停留时间2

‑

3小时,水与皂脚或油脚的比例为1

‑

2.5:1。

9.优选的,所述步骤(6)中,第三反应部分的反应条件为:温度60

‑

80℃,压力0

‑

5mpa,酸溶液与皂脚或油脚的比例为3

‑

7:1。

10.本发明的有益效果在于:本发明的方法采用弱酸和强酸组合酸化法,利用弱酸酸性弱于磷酸的特性,先用弱酸酸化分离得到无磷脂的酸化油,再用强酸酸化分离得到剩余的含磷脂的酸化油,可以减少含强酸废液的排放,大大降低了污水处理的负担,并且可以得到不含磷脂的优质酸化油,为酸化油的后续加工提供方便,本发明具有现实的经济意义和环保意义,也有利于增加企业的经济效益和环境效益,更可以推动再生能源的使用,促进循环经济和新能源的开发利用。

附图说明

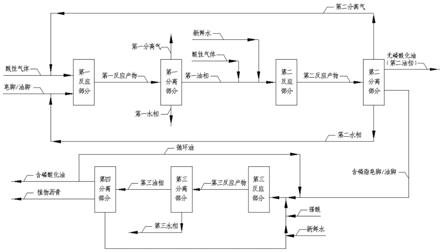

11.图1是本发明的流程示意图。

具体实施方式

12.为了便于本领域技术人员的理解,下面结合实施例及附图1对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

13.本发明所述的组分的组成或浓度或含量或收率,除非特别说明,均为重量基准值。

14.本发明所述的皂脚或油脚是指毛油精制时产生的下脚料,其中夹杂着中性油和色素等杂质,不同工艺和不同的原料所产生的皂脚组成也不尽相同,皂脚中一般含皂60~70%,中性油15~40%,水分30~45%,以动物油脂为原料得到的皂脚或油脚大多含有磷脂。

15.本发明所述酸性气体,是指溶于水能生成相应的酸液的气体,可以是含co2气体的混合气体或含有so2气体的混合气体或含有h2s气体的混合气体。

16.本发明所述弱酸,是指碳酸、亚硫酸、氢硫酸等酸性弱于磷酸的酸。

17.本发明所述强酸,是指盐酸、硫酸、硝酸等酸性强于磷酸的酸。

18.见图1,本发明的一种组合式连续生产酸化油的方法包括如下步骤:(1)在原料混合部分,将皂脚或油脚与自第二分离部分来的第二水相混合,用泵加压并升温至60

‑

120℃后,与酸性气体混合送至第一反应部分。

19.(2)在第一反应部分,所述酸性气体溶于水形成酸液,在压力为0

‑

15mpa、温度为60

‑

120℃条件下停留2

‑

8h,水与皂脚或油脚的比例为0.5

‑

3:1,皂脚或油脚与所述酸液持续反应得到第一反应产物;第一反应部分的反应条件最好为:温度80

‑

110℃,压力2.0

‑

8.0mpa,停留时间3

‑

5小时,水与皂脚或油脚的比例为1

‑

2.5:1。

20.(3)在第一分离部分,所述第一反应产物完成油、水、气三相分离,得到第一分离气、第一水相和第一油相,第一分离气排至火炬系统焚烧,第一水相排至污水处理系统处理,第一油相送至第二反应部分。

21.所述第一分离部分,其操作压力为第一反应部分压力减去实际压降。

22.(4)在第二反应部分,向所述第一油相中补充水和酸性气体,在压力为0

‑

15mpa、温度为60

‑

120℃条件下停留1

‑

5h,水与皂脚或油脚的比例为0.5

‑

3:1,所述第一油相与酸液持续反应得到第二反应产物;第二反应部分的反应条件最好为:温度80

‑

110℃,压力2.0

‑

8.0mpa,停留时间2

‑

3小时,水与皂脚或油脚的比例为1

‑

2.5:1;一般经过第一反应部分和第二反应部分之后将完成70

‑

90%皂脚或油脚的酸化。

23.所述第一反应部分和第二反应部分,其目的是将原料中大部分不含磷脂的皂脚或油脚转化为酸化油,降低后续含磷脂皂脚或油脚酸化过程中强酸的消耗量,因此在第一反应部分和第二反应部分一般将完成80%以上的不含磷脂的皂角或油脚的转化,最好完成90%以上的不含磷脂的皂角或油脚的转化。

24.(5)在第二分离部分,所述第二反应产物分离为第二分离气、第二油相、含磷脂皂脚或油脚和第二水相,第二分离气返回第一反应部分循环使用,第二油相作为无磷酸化油产品外送,第二水相返回第一反应部分作为第一反应部分的补水,含磷脂皂脚或油脚送至第三反应部分.所述第二分离部分,其操作压力为第二反应部分压力减去实际压降。

25.(6)在第三反应部分,所述含磷脂皂脚或油脚与一定比例的质量分数为30

‑

40%的强酸水溶液混合后,在压力0

‑

10mpa、温度50

‑

100℃条件下持续反应,反应产物送至第三分离部分;第三反应部分的操作条件最好为:温度60

‑

80℃,压力0

‑

5mpa,酸溶液与皂脚或油脚的比例为3

‑

7:1。

26.(7)在第三分离部分,所述第三反应产物分离为含强酸盐晶体的第三水相和含酸液的第三油相,含强酸盐晶体的第三水相排至污水处理系统,含酸液的第三油相送至第四分离部分。

27.(8)在第四分离部分,所述含酸液的第三油相分离为含磷脂酸化油、植物沥青和酸液,酸液返回第三反应部分循环利用,至少一部分含磷脂酸化油作为循环油返回第三反应部分与所述含磷脂皂脚或油脚混合。

28.所述第四分离部分分离得到的含磷脂酸化油外送后单独储存。

29.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。