1.本技术涉及线路板制造技术领域,尤其涉及一种多层线路板的制备方法。

背景技术:

2.卷对卷(roll to roll,rtr)生产工艺是一种高效率、连续性的生产方式,已经广泛地应用于fpc(柔性线路板)的单、双层板的生产加工以及多层板(三层及以上)的内层加工中。采用卷对卷工艺将挠性覆铜板通过成卷连续的方式进行fpc制作,可以有效地提高生产的自动化程度,降低人力成本,提高生产效率,避免人为因素对产品品质的影响,从而提高产品的良率。

3.针对有需要开盖的多层线路板,常规的设计需要对单片柔板的内层胶进行开口,在外层柔板和内层柔板之间形成无胶的开盖区域。这样在开盖的时候,镭射切割柔板开盖区域的边缘后,就可以撕离开盖区域的柔板。但是,胶开口的工艺会导致整张的内层胶上出现很多的开口,在卷对卷作业的时候,胶层的可操作性降低,非常容易被拉扯断裂。如果增加胶开口之间的宽度,则加大的废料区会导致材料的利用率大幅降低,生产成本增加。同时,常规的开盖工艺在揭盖的时候是单片柔板进行,效率低而且容易发生漏撕的现象,也无法进行机器自动化作业。在单片镭射割开盖区域的时候,镭射长度过长,效率低。

技术实现要素:

4.本技术提供一种多层线路板的制备方法,以解决现有技术中内层胶上出现很多的开口,在卷对卷作业的时候,胶层的可操作性降低,非常容易被拉扯断裂的问题。

5.本技术提供一种多层线路板的制备方法,包括步骤:

6.s1、提供单面板和双面板,所述单面板包括依次设置的第一铜箔层和第一绝缘层,所述双面板包括第二绝缘层以及设置在所述第二绝缘层两侧的第二铜箔层和第三铜箔层;

7.提供粘合胶层,并在所述粘合胶层的一侧贴合支撑膜,所述粘合胶层包括中间胶层和设置在所述中间胶层两侧的胶衬纸;

8.提供离型遮盖膜,所述离型遮盖膜为用于填充多个开盖区域的联排结构,所述离型遮盖膜含有第三绝缘层;

9.s2、制备遮胶:将所述离型遮盖膜与撕去一侧胶衬纸的中间胶层进行贴合,在所述中间胶层的表面形成遮盖区域;

10.s3、将所述步骤s2中离型遮盖膜的另一面贴合在所述双面板的第二铜箔层上,撕去所述步骤s2的中间胶层的另一侧胶衬纸和支撑膜并与所述单面板的第一绝缘层贴合,形成多层板;

11.s4、压合所述步骤s3中的多层板,并加热使得所述中间胶层软化且被挤压,从而填充离型遮盖膜之间的空隙;

12.s5、移除位于开盖区域的离型遮盖膜、中间胶层、第一绝缘层和第一铜箔层。在一个实施方式中,步骤s5中,在移除位于开盖区域的离型遮盖膜之前,采用激光镭射沿所述离

型遮盖膜的外形进行切割,激光镭射的深度小于等于离型遮盖膜、中间胶层、第一绝缘层和第一铜箔层的厚度之和。

13.在一个实施方式中,激光镭射的外形由离型遮盖膜的外形向外偏移0至0.175mm得到。

14.在一个实施方式中,所述步骤s1、s2和s3中的贴合过程均采用卷对卷的贴合机器进行贴合。

15.在一个实施方式中,在所述单面板、粘合胶层、离型遮盖膜和双面板上均设置有对位孔,用于相互贴合时的位置对位。

16.在一个实施方式中,所述步骤s3中,将所述步骤s2中离型遮盖膜的另一面贴合在所述双面板的第二铜箔层上的过程之前,还包括在所述第二铜箔层上设置第二层线路。

17.在一个实施方式中,所述步骤s4中,在压合所述步骤s3中的多层板之后,还包括在第一铜箔层或第三铜箔层设置线路。

18.在一个实施方式中,所述离型遮盖膜选自聚酰亚胺膜或者聚酯薄膜,所述中间胶层选自环氧胶、聚烯烃胶或者亚克力胶。

19.在一个实施方式中,所述离型遮盖膜的厚度小于等于0.025mm,所述中间胶层的厚度大于等于所述离型遮盖膜的厚度。

20.有益效果:本技术制作将单面板、双面板、粘合胶层和离型遮盖膜贴合在一起的多层板,加热使得中间胶层软化且被挤压从而填充离型遮盖膜之间的空隙,移除离型遮盖膜及其一侧的中间胶层、第一绝缘层和第一铜箔层,即可形成开盖区域,操作简单,且可靠性高。此外,离型遮盖膜为联排结构,与单片的镭射长度相比,减小镭射割开盖区域时的镭射长度,增加效率。同时由于胶无需进行开口,因此在卷对卷作业的时候,胶层的可操作性非常强,不容易被拉扯断裂。

附图说明

21.后文将参照附图以示例性而非限制性的方式详细描述本技术的一些具体实施例,附图中相同的附图标记标示了相同或类似的部件或部分,本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

22.图1为一实施方式中单面板的结构示意图;

23.图2为一实施方式中双面板的结构示意图;

24.图3为一实施方式中一侧贴合支撑膜的粘合胶层的结构示意图;

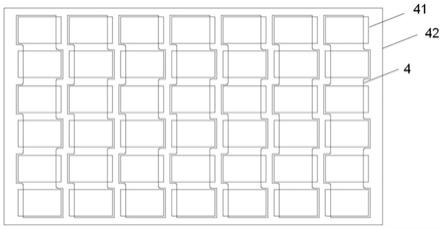

25.图4为一实施方式中离型遮盖膜覆盖在多个开盖区域上的的结构示意图;

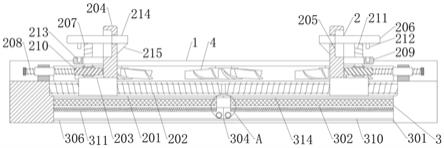

26.图5为一实施方式中遮胶的结构示意图;

27.图6为一实施方式中遮胶贴合在双面板上的结构示意图;

28.图7为一实施方式中多层板的结构示意图;

29.图8为一实施方式中压合多层板后形成的结构示意图;

30.图9为一实施方式中含有开盖区域的线路板的结构示意图。

具体实施方式

31.为使本技术的上述目的、特征和优点能够更加明显易懂,在下面的描述中阐述了

很多具体细节以便于充分理解本技术,但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施的限制。

32.本技术实施例提供一种多层线路板的制备方法,包括步骤:

33.s1、提供单面板和双面板,单面板包括依次设置的第一铜箔层和第一绝缘层,双面板包括第二绝缘层以及设置在第二绝缘层两侧的第二铜箔层和第三铜箔层;其中,单面板和双面板均为卷状;

34.提供粘合胶层,并在粘合胶层的一侧贴合支撑膜,粘合胶层包括中间胶层和设置在中间胶层两侧的胶衬纸;其中,粘合胶层为卷状,支撑膜为卷状,贴合支撑膜的粘合胶层也为卷状;

35.提供离型遮盖膜,离型遮盖膜为用于填充多个开盖区域的联排结构,离型遮盖膜含有第三绝缘层;

36.s2、制备遮胶:将离型遮盖膜与撕去一侧胶衬纸的中间胶层进行贴合,在中间胶层的表面形成遮盖区域;其中,所制备的遮胶也为卷状;

37.s3、将步骤s2中离型遮盖膜的另一面贴合在双面板的第二铜箔层上,撕去步骤s2的中间胶层的另一侧胶衬纸和支撑膜并与单面板的第一绝缘层贴合,形成多层板;其中,此步骤后形成的多层板仍然为卷状;

38.s4、压合步骤s3中的多层板,并加热使得中间胶层软化且被挤压,从而填充离型遮盖膜之间的空隙;其中,步骤s4形成的多层板仍然为卷状,卷状作业直到最后线路成型后,裁切成片状;

39.s5、移除位于开盖区域的离型遮盖膜、中间胶层、第一绝缘层和第一铜箔层。

40.以上步骤中,由于单面板、双面板、粘合胶层、支撑膜等均为卷状,其中涉及的贴合过程均可采用卷对卷的贴合机器进行贴合,便于实现卷对卷作业。

41.图1所示为提供的单面板的结构示意图,单面板1包括层叠的第一绝缘层11和第一铜箔层12。

42.图2所示为提供的双面板的结构示意图,双面板2包括第二绝缘层21以及设置在第二绝缘层21两侧的第二铜箔层22和第三铜箔层23。

43.第一绝缘层11和第二绝缘层21均可分别选自但是不限定于聚酯薄膜、聚酰亚胺薄膜、高分子液晶聚合物薄膜、氟素薄膜、聚酯酰亚胺薄膜、氟碳乙烯薄膜等。卷状的单面板1和双面板2均可在市面上购买得到。

44.图3所示为提供的一侧贴合支撑膜的粘合胶层的结构示意图,粘合胶层3包括中间胶层31和设置在中间胶层31两侧的胶衬纸32,此外,在粘合胶层3一侧的胶衬纸32上还设置有支撑膜33。采用市面上常规的卷对卷贴合的机器就可以将卷状的支撑膜33贴合到卷状的中间胶层31,形成带有支撑膜33的中间胶层31。支撑膜的作用在于加强中间胶层31的厚度,便于后续卷状作业。

45.胶衬纸32的作用在于保护中间胶层31不受外界的污染、保持中间胶层31的粘接性,当需要将中间胶层31去贴合其他功能层时,胶衬纸32又可非常容易从中间胶层31上揭开,常见的胶衬纸32可选自pet(聚对苯二甲酸乙二醇酯)离型膜。

46.图4所示为提供的离型遮盖膜覆盖在多个开盖区域上的的结构示意图,图中,离型

遮盖膜4覆盖在单片柔板41上方,多个单片柔板41设置在基板42上,离型遮盖膜4与单片柔板41的重合区域即为开盖区域。离型遮盖膜4为用于填充多个单片柔板41的联排结构,也就是说,一片离型遮盖膜4可覆盖基板42上的多个单片柔板41。这样使得不同的单片柔板41被离型遮盖膜4连续覆盖。离型遮盖膜4的联排结构根据基板42上的单片柔板41的排布进行有规律的设置,可以沿基板42的横向设置,也可以沿基板42的纵向设置,形成有规律的重复设置,便于制造和自动化贴合作业。离型遮盖膜4沿基板42横向设置时,在纵向上规律重复,如果横向需要设置2条及以上的遮盖膜时,则在纵向和横向上规律重复。离型遮盖膜4沿基板42纵向设置时,在横向上规律重复,如果纵向需要设置2条及以上的遮盖膜时,可以同时沿纵向和横向上规律重复。离型遮盖膜4含有第三绝缘层,第三绝缘层可以选自但是不限定于聚酯薄膜、聚酰亚胺薄膜等。图4所示,多个开盖区域的位置在线路板的同一列上;此外,多个开盖区域的位置也可以在线路板的同一排上;这两种情形下,离型遮盖膜4可以为条状。

47.离型遮盖膜4的厚度优选小于等于0.025mm,且中间胶层31的厚度大于等于离型遮盖膜4的厚度,这样有利于中间胶层31对离型遮盖膜4之间的空隙的填充。

48.此外,离型遮盖膜4的一侧面也可以进一步设有另一胶层。在s2制备的遮胶中,该另一胶层位于第三绝缘层和中间胶层之间,该另一胶层厚度优选小于等于离型遮盖膜的厚度,这样有利于保持线路板整体的厚度。是否在离型遮盖膜的一侧面设有另一胶层,本领域的技术人员可根据柔板的结构、应用和成本等自行选择,比如当中间胶层在对内层铜箔线路填充时无法完全填充满内层铜箔线路之间线距的时候,就需要在离型遮盖膜的一侧面设有另一胶层,来增加胶层的厚度;再比如当中间胶层经过多次的假压后,会出现填充能力下降的情况,此时也需要在离型遮盖膜的一侧面设有另一胶层,来增加胶层的厚度。

49.图5所示为步骤s2制备得到的遮胶的结构示意图,通过将离型遮盖膜与撕去一侧胶衬纸的中间胶层进行贴合、热压后可得到遮胶5。离型遮盖膜4的一面与中间胶层31接触,由于中间胶层31具有粘接性,热压后两者可以牢固地贴合,防止离型遮盖膜4从中间胶层31上脱落、在作业中形成次品;此时,相邻的离型遮盖膜4在中间胶层31的表面形成空隙43。将离型遮盖膜4贴合到卷状中间胶层31的时候,可以采用机器自动吸附离型遮盖膜4、ccd(电荷耦合器件、charge coupled device)对位的方式将离型遮盖膜4准确地贴合到卷状的中间胶层31上,贴合后中间胶层31仍然为卷状。卷状的热压技术为本领域内的常规技术,这里不再进行具体描述。

50.图6所示为步骤s3中离型遮盖膜贴合在双面板上的结构示意图;具体过程为,将遮胶5上的离型遮盖膜4一侧贴合在双面板2的第二铜箔层22上。优选地,在步骤s3中,在将步骤s2中离型遮盖膜4贴合在双面板2上的过程之前,还包括在第二铜箔层22上设置第二层线路。第二层线路的形成为可以采用任何的现有技术,形成线路即可,本发明不在进行具体描述。

51.使用离型遮盖膜4遮盖在中间胶层31上,隔离中间胶层31与第二铜箔层22,以防止两者相互接触,在第二铜箔层22上面形成无胶区,达到与胶开口相同的作用,便于后续的开盖区域撕离。用离型遮盖膜代替胶开口,避免了胶开口作业,因此在卷对卷作业的时候,胶层的可操作性更高,不容易被拉扯断裂。

52.图7所示为步骤s3制备得到的多层板的结构示意图,多层板6的制备具体过程为:第一步,将离型遮盖膜4的另一面贴合在双面板2的第二铜箔层22上,进行热压,使得中间胶

层31与第二铜箔层22处于假性粘结中(非最终粘合状态),两者之间不脱落,便于后续作业;第二步,将遮胶5上层的胶衬纸32和支撑膜33揭开,露出中间胶层31,再将单面板1的第一绝缘层11贴合在中间胶层31上,进行热压,使得中间胶层31与第一绝缘层11处于假性粘结中(非最终粘合状态),两者之间不脱落,便于后续作业;此时,空隙43依然存在于多层板6的夹层中。此步骤中,卷状双面板、卷状单面板和卷状遮胶贴合,可以采用自动化方式进行,卷状双面板为运作主体,将卷状遮胶和卷状的单面板裁切成单片,机器自动吸取单片遮胶、单面板,应用ccd对位技术自动贴合到双面板上,贴合后中间胶层仍然为卷状。此为现行技术条件下可以实现的。卷状的热压技术为本领域内的常规技术,这里不再进行具体描述。

53.图8所示为压合多层板后的结构示意图。由于中间胶层31为高分子胶,根据高分子胶的性能,选择合适的温度可以使得高分子胶软化,当高分子胶软化后,在压合多层板6时,使得中间胶层31软化且被挤压,从而填充离型遮盖膜4之间的空隙,也就是说,中间胶层31变形从而将空隙43填满,得到如图8所示的结构图。当空隙43被填满之后,中间胶层31变形为可覆盖开盖区域和非开盖区域的完整层。优选地,在步骤s4中,在压合步骤s3中的多层板6之后,还包括在第一铜箔层12或第三铜箔层23上设置线路。线路的形成可以采用任何的现有技术,形成线路即可,本发明不再进行具体描述。形成线路后,将卷状的多层板裁切成片状,后续的工艺流程为片状流程。

54.以上可见,在步骤s3制备多层板6的过程中,没有在双面板2的第二铜箔层22上额外制备用于填充空隙43的粘接胶,而是直接采用软化中间胶层31并进行压合的方式填充,该过程非常简单,可以节省在第二铜箔层22上制备用于填充空隙43的粘接胶的过程。

55.且以上可见,由于中间胶层31具有粘接性,其下侧表面可以非常牢固地粘接在第二铜箔层22的表面,而上侧表面则可以非常牢固地粘接在第一绝缘层11的底面。而在离型遮盖膜4的区域,由于离型遮盖膜的下表面与铜箔22之间没有胶层存在,形成了可剥离的开盖区域。

56.步骤s4中,可作为中间胶层31的高分子材料优选为可热塑性树脂胶粘剂,具体可选自环氧胶或者聚烯烃胶或者亚克力胶等,这些可热塑性树脂胶粘剂均可在加热的条件下软化并发生交联反应,在冷却后固化,形成牢固的粘结层。

57.图9所示为含有开盖区域的线路板的结构示意图。线路板7包括开盖区域71,常见的用于形成开盖区域的方法包括对预定的开盖区域进行激光镭射切割,接着采用高粘胶带揭除开盖区域的填充物。

58.在步骤s5中,在移除位于开盖区域的离型遮盖膜之前,采用激光镭射沿离型遮盖膜的外形进行切割,激光镭射的深度小于等于离型遮盖膜、中间胶层、第一绝缘层和第一铜箔层的厚度之和。激光镭射切割的时候应严格控制切割的深度,不能割伤第二铜箔层22,否则割伤的铜会产生可靠性问题。

59.考虑到对位公差、柔板涨缩等因素,激光镭射的外形由离型遮盖膜的外形向外偏移0至0.175mm得到,优选向外偏移0.1mm至0.175mm得到,也就是说,激光镭射的外形面积应优选略微大于遮盖膜的外形面积,这样更有利于制备合格的开盖区域。

60.本技术中,由于被揭除开盖区域的填充物的底部与第二铜箔层22贴合的面为离型遮盖膜4,而离型遮盖膜4没有粘结性,在揭除过程中非常安全和容易,不会破坏第二铜箔层22和位于空隙43处填充的中间胶层31的结构。而且由于离型遮盖膜4为联排结构,镭射切割

开盖区域的柔板外形的长度明显小于镭射切割单片柔板的开盖区域的长度小。同时,由于离型遮盖膜为联排结构,撕离开盖区域的时候为离型遮盖膜的整体撕离,效率明显高于单片柔板的开盖区域的撕离。

61.在单面板、粘合胶层、离型遮盖膜和双面板上均可以设置有对位孔,对位孔用于相互贴合时的位置对位。常见的制备对位孔的方法包括钢模冲切、刀模冲切、激光镭射等。

62.本技术中制备线路的工艺包括钻孔、镀铜、卷对卷压干膜、曝光、显影、蚀刻、去膜等,这些工艺均属于线路板制备技术领域常规的方法。

63.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本技术的多个示例性实施例,但是,在不脱离本技术精神和范围的情况下,仍可根据本技术公开的内容直接确定或推导出符合本技术原理的许多其他变型或修改。因此,本技术的范围应被理解和认定为覆盖了所有这些其他变型或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。