1.本技术涉及一种集流体,尤其涉及一种复合集流体、一种应用所述复合集流体的电池以及一种应用所述电池的电子装置。

背景技术:

2.集流体贯穿了锂离子电池全部的加工过程以及服务于锂离子电池的整个生命周期,是电池活性材料的载体并为电子传输提供通道,是锂离子电池中重要组成部分,与电芯的能量密度密切相关,可以通过降低集流体厚度的方式提高电芯的能量密度。然而由于金属材料的特性(如断裂延伸率低),当集流体厚度降低至一定水平后,集流体易发生断裂,破损等不良现象,造成原材料浪费、产能降低等问题。

3.在低密度的聚合物薄膜表面通过金属的物理气相沉积得到的金属聚合物薄膜可以有效降低锂离子电池集流体的密度,提升锂离子电池的重量能量密度。然而通过气相沉积获得的复合集流体的表层金属与聚合物薄膜之间的附着力低。

技术实现要素:

4.鉴于上述情况,有必要提供一种解决上述技术问题的复合集流体。

5.本技术提供了一种复合集流体,包括聚合物膜层和设置在聚合物膜层至少一个表面上的金属层。聚合物膜层与金属层之间设置有第一涂层,第一涂层和金属层之间设置有第二涂层。第一涂层与第二涂层之间的粘结力大于第二涂层与金属层之间的粘结力,且大于第一涂层与聚合物膜层之间的粘结力。

6.作为本技术的一种实施方式,第一涂层与聚合物膜层之间的粘结力a的范围为:3.0n/15mm≤a≤7.5n/15mm,第二涂层与金属层之间的粘结力b的范围为:3.0n/15mm≤b≤7.5n/15mm。

7.作为本技术的一种实施方式,第一涂层的表面张力小于聚合物膜层的表面张力,第二涂层的表面张力小于第一涂层的表面张力。

8.作为本技术的一种实施方式,第一涂层的材质包括聚氨酯、环氧树脂、异氰酸酯或不饱和聚酯中的至少一种。

9.作为本技术的一种实施方式,第二涂层的材质包括乙烯

‑

丙烯酸共聚物、有机硅树脂、马来酸酐接枝聚烯烃树脂、聚丙烯酸树脂、α-氰基丙烯酸酯或酚醛树脂中的至少一种。

10.作为本技术的一种实施方式,第一涂层的厚度为0.2μm至2μm。

11.作为本技术的一种实施方式,第二涂层的厚度为0.2μm至2μm。

12.作为本技术的一种实施方式,聚合物膜层的材质包括聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯、聚对萘二甲酸乙二醇酯、聚对苯二甲酰对苯二胺、聚酰亚胺、聚碳酸酯、聚醚醚酮、聚甲醛、聚对苯硫醚、聚对苯醚、聚氯乙烯、聚酰胺或聚四氟乙烯中的至少一种。

13.作为本技术的一种实施方式,聚合物膜层的厚度为2μm至36μm。

14.作为本技术的一种实施方式,金属层的材质包括铝、铜、镍、铁、钛、银、金、钴、铬、

钼或钨中的至少一种。

15.作为本技术的一种实施方式,金属层的厚度为100nm至5000nm。

16.本技术还提供一种电池,包括第一极片、第二极片以及设置于第一极片和第二极片之间的隔离膜。第一极片和/或第二极片包括上述复合集流体和设置于复合集流体表面的活性物质层。

17.本技术还提供一种电子装置,其包括上述电池。

18.本技术中的复合集流体,第一涂层与第二涂层之间的粘结力大于第二涂层与金属层之间的粘结力,且大于第一涂层与聚合物膜层之间的粘结力,从而能够有效地提高金属层与聚合物膜层之间的粘结力,避免金属层从聚合物膜层剥离或脱落,从而延长复合集流体以及应用上述复合集流体的电池以及电子装置的使用寿命。

附图说明

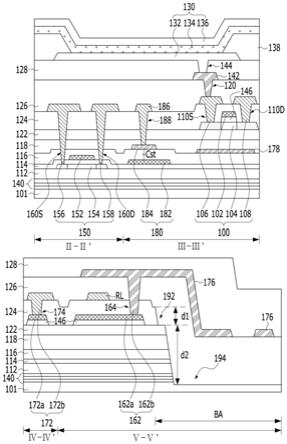

19.图1为本技术一实施方式的复合集流体的结构示意图。

20.图2为本技术一实施方式的复合集流体的结构示意图。

21.图3为本技术一实施方式的电池的结构示意图。

22.图4为本技术一实施方式的电子装置的结构示意图。

23.主要元件符号说明

24.复合集流体10聚合物膜层11第一表面111第二表面113金属层13第一涂层15第二涂层17电池20电子装置30

25.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

26.下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

27.下面对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施例/实施方式及实施例/实施方式中的特征可以相互组合。

28.请参阅图1和图2,本技术实施方式提供一种复合集流体10。复合集流体10包括聚合物膜层11和设置于聚合物膜层11至少一个表面上的金属层13。复合集流体10还包括第一涂层15和第二涂层17,其中,第一涂层15设置于聚合物膜层11与金属层13之间,第二涂层17设置于第一涂层15与金属层13之间。

29.第一涂层15与第二涂层17之间的粘结力大于第一涂层15与聚合物膜层11之间的粘结力,且同时大于第二涂层17与金属层13之间的粘结力,能有效地提高金属层13与聚合物膜层11之间的粘结力,避免金属层13从聚合物膜层11剥离或脱落。

30.第一涂层15与聚合物膜层11之间的粘结力a的范围为:3.0n/15mm≤a≤7.5n/15mm,有利于保证第一涂层15与聚合物膜层11之间的粘结强度,使得第一涂层15不易从聚合物膜层11上脱落。第二涂层17与金属层13之间的粘结力b的范围为:3.0n/15mm≤b≤7.5n/15mm,有利于保证第二涂层17与金属层13之间的粘结强度,使得第二涂层17不易从金属层13上脱落。

31.聚合物膜层11的材质可包括但不仅限于聚乙烯(pe)、聚丙烯(pp)、聚对苯二甲酸乙二醇酯(pet)、聚对萘二甲酸乙二醇酯(pen)、聚对苯二甲酰对苯二胺(ppta)、聚酰亚胺(pi)、聚碳酸酯(pc)、聚醚醚酮(peek)、聚甲醛(pom)、聚对苯硫醚(pps)、聚对苯醚(ppo)、聚氯乙烯(pvc)、聚酰胺(pa)或聚四氟乙烯(ptfe)中的至少一种。

32.在一些实施方式中,聚合物膜层11的厚度可为2μm至36μm,有利于在保证延展性和机械强度的前提下减小复合集流体10的厚度,进而有利于提升电池的能量密度。

33.金属层13的材质可包括但不仅限于铝、铜、镍、铁、钛、银、金、钴、铬、钼或钨中的至少一种。

34.在一些实施方式中,金属层13的厚度可为为100nm至5000nm,有利于在保证机械强度和承载能力的前提下减小复合集流体10的厚度,进而有利于提升电池的能量密度。

35.金属层13可通过但不仅限于物理气相沉积、机械压合、化学镀或凹版法制得。其中,物理气相沉积方法可为磁控溅射法、坩埚舟蒸发镀膜法或电子束蒸发镀膜法。

36.第一涂层15的材质可包括但不仅限于聚氨酯、环氧树脂、异氰酸酯或不饱和聚酯中的至少一种。

37.聚氨酯可包括但不仅限于多异氰酸酯型聚氨酯、预聚体类聚氨酯或封端型聚氨酯中的至少一种。其中,聚氨酯中氨酯键以及脲键可与电晕后的聚合物膜层11中的酯基、羟基或羧基发生反应形成氢键,从而进一步地增强第一涂层15与聚合物膜层11之间的粘结力。

38.环氧树脂可包括但不仅限于双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚环氧树脂、脂肪族缩水甘油醚环氧树脂或缩水甘油胺型环氧树脂中的至少一种。其中,电晕后的聚合物膜层11中的羟基可使环氧树脂中的环氧基开环并键合,环氧树脂中未反应掉的羟基可与电晕后的聚合物膜层11中的羟基、酯基或羧基形成氢键,从而进一步地增强第一涂层15与聚合物膜层11之间的粘结力。

39.异氰酸酯可包括但不仅限于甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、六亚甲基二异氰酸酯(hdi)、异氟尔酮二异氰酸酯(ipdi)、苯二亚甲基二异氰酸酯(xdi)或四甲基间苯二亚甲基二异氰酸酯(tmxdi)中的至少一种。其中,异氰酸酯中的

‑

nco可与电晕后的聚合物膜层11中的羟基发生反应形成氨酯键及脲键,从而进一步地增强第一涂层15与聚合物膜层11之间的粘结力。

40.不饱和聚酯包括但不仅限于邻苯型不饱和聚酯、间苯型不饱和聚酯、二甲苯型不饱和聚酯、卤代不饱和聚酯或乙烯基不饱和聚酯中的至少一种。其中,上述不饱和聚酯的极性与聚合物膜层11的极性相似,因此有利于两者之间的粘结。同时,不饱和聚酯中的酯基可与电晕后的聚合物膜层11中的羟基、酯基或羧基形成氢键,从而进一步地增强第一涂层15

与聚合物膜层11之间的粘结力。

41.在一些实施方式中,第一涂层15的厚度可为0.2μm至2μm,有利于在保证与聚合物膜层11以及第二涂层17的粘结强度的前提下减小复合集流体10的厚度,进而有利于提升电池的能量密度。

42.第二涂层17的材质可包括但不仅限于乙烯

‑

丙烯酸共聚物、有机硅树脂、马来酸酐接枝聚烯烃树脂、聚丙烯酸树脂、α-氰基丙烯酸酯或酚醛树脂中的至少一种。其中,乙烯

‑

丙烯酸共聚物和聚丙烯酸树脂中表面的羧基可与金属层13中的金属之间形成类离子键,从而提高第二涂层17与金属层13之间的粘结力。马来酸酐接枝聚烯烃树脂中酸酐易通过水解或与羟基等基团反应转化为羧基以进一步地与金属层13中的金属之间形成离子键,从而提高第二涂层17与金属层13之间的粘结力。有机硅树脂中的硅氧键可与金属层13中的金属形成硅

‑

氧

‑

金属键(例如硅

‑

氧

‑

铝键),从而提高第二涂层17与金属层13之间的粘结力。α-氰基丙烯酸酯中氰基为强吸电子基团,易于从金属层13中的金属原子中获得电子形成较强的相互作用力,从而提高第二涂层17与金属层13之间的粘结力。酚醛树脂的极性较强,同时酚羟基具有一定的吸电子能力,进而可与金属层13形成较强的粘结作用。

43.在一些实施方式中,第二涂层17的厚度可为0.2μm至2μm,有利于在保证与金属层13以及第二涂层17的粘结强度的前提下减小复合集流体10的厚度,进而有利于提升电池的能量密度。

44.优选的,第一涂层15的表面张力小于聚合物膜层11的表面张力,从而在涂覆形成第一涂层15时有利于第一涂层15在聚合物膜层11的表面铺展开。第二涂层17的表面张力小于第一涂层15的表面张力,从而在涂覆形成第二涂层17时有利于第二涂层17在第一涂层15的表面铺展开。

45.聚合物膜层11包括相背设置的第一表面111和第二表面113。在一些实施方式中,如图1所示,第一涂层15仅设置于聚合物膜层11的第一表面111。在另一些实施方式中,如图2所示,聚合物膜层11的第一表面111和第二表面113上分别设置第一涂层15。每一第一涂层15背离聚合物膜层11的一侧设置第二涂层17,每一第二涂层17背离第一涂层的一侧设置金属层13。

46.上述复合集流体10可作为正极集流体或者负极集流体应用于正极极片或者负极极片中,从而在降低电极组件的厚度提升电池的能量密度的同时,降低金属层13从聚合物膜层11脱落或剥离的风险,从而延长电池的使用寿命。

47.请参阅图3,将上述复合集流体10应用于电池20中。电池20包括第一极片(图未示)、第二极片(图未示)和设置于第一极片和第二极片之间的隔离膜(图未示)。第一极片和/或第二极片包括上述复合集流体10以及设置于复合集流体10表面的活性物质层。电池20进一步地应用于电子装置30(如图4)中,电子装置30可为但不仅限于电动玩具、电动车辆、手机、可穿戴设备、平板、电脑、无人机、储能装置等。

48.下面通过对比例和实施例对本技术进行具体说明。可以理解的,本技术中各参数不仅限于对比例及实施例中记载的内容,具体可根据实际需要进行选择。

49.实施例1

50.将厚度为2μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形

成厚度为0.2μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆乙烯

‑

丙烯酸共聚物溶液,并在100℃下干燥形成厚度为0.2μm且表面张力为33dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到0.1μm,从而制得复合集流体。

51.实施例2

52.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为1.0μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆乙烯

‑

丙烯酸共聚物溶液,并在100℃下干燥形成厚度为1.0μm且表面张力为33dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

53.实施例3

54.将厚度为36μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为2.0μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆乙烯

‑

丙烯酸共聚物溶液,并在100℃下干燥形成厚度为2.0μm且表面张力为33dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到5.0μm,从而制得复合集流体。

55.实施例4

56.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为1.0μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆乙烯

‑

丙烯酸共聚物溶液,并在100℃下干燥形成厚度为1.0μm且表面张力为33dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

57.实施例5

58.将厚度为12μm且表面张力为50dyn/cm的pen膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pen膜的表面,并在120℃下干燥形成厚度为1.0μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆乙烯

‑

丙烯酸共聚物溶液,并在100℃下干燥形成厚度为1.0μm且表面张力为33dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pen膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

59.实施例6

60.将厚度为12μm且表面张力为50dyn/cm的pen膜进行电晕处理,将已混合好的封端

型聚氨酯和丙三醇的混合物涂覆于电晕处理后的pen膜的表面,并在100℃下干燥形成厚度为1.0μm且表面张力为40dyn/cm的第一涂层;随后在第一涂层的表面涂覆马来酸酐接枝聚烯烃树脂溶液,并在90℃下干燥形成厚度为1.0μm且表面张力为35dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pen膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

61.实施例7

62.将厚度为12μm且表面张力为50dyn/cm的pen膜进行电晕处理,将已混合好的封端型聚氨酯和丙三醇的混合物涂覆于电晕处理后的pen膜的表面,并在100℃下干燥形成厚度为1.0μm且表面张力为40dyn/cm的第一涂层;随后在第一涂层的表面涂覆马来酸酐接枝聚烯烃树脂溶液,并在90℃下干燥形成厚度为1.0μm且表面张力为35dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pen膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到0.5μm,从而制得复合集流体。

63.实施例8

64.将厚度为4.5μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为0.5μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆乙烯

‑

丙烯酸共聚物溶液,并在100℃下干燥形成厚度为0.5μm且表面张力为33dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1600℃后开始在第二涂层的表面镀铜直至铜层的厚度达到0.5μm,从而制得复合集流体。

65.实施例9

66.将厚度为6.0μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为0.5μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆乙烯

‑

丙烯酸共聚物溶液,并在100℃下干燥形成厚度为0.5μm且表面张力为33dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1600℃后开始在第二涂层的表面镀铜直至铜层的厚度达到1.0μm,从而制得复合集流体。

67.实施例10

68.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的封端型聚氨酯和丙三醇的混合物涂覆于电晕处理后的pet膜的表面,并在100℃下干燥形成厚度为1.0μm且表面张力为40dyn/cm的第一涂层;随后在第一涂层的表面涂覆马来酸酐接枝聚烯烃树脂溶液,并在90℃下干燥形成厚度为1.0μm且表面张力为35dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1600℃后开始在第二涂层的表面镀铜直至铜层的厚度达到2.0μm,从而制得复合集流体。

69.实施例11

70.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将乙烯

‑

丙烯酸共聚物溶液涂覆于电晕处理后的pet膜的表面,并在100℃下干燥形成厚度为1.0μm且表面张力为33dyn/cm的第一涂层;随后在第一涂层的表面涂覆已混合好的双酚a环氧树脂和二亚乙基三胺的混合物,并在120℃下干燥形成厚度为1.0μm且表面张力为47dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

71.实施例12

72.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将α-氰基丙烯酸酯溶液涂覆于电晕处理后的pet膜的表面,并在100℃下干燥形成厚度为1.0μm且表面张力为35dyn/cm的第一涂层;随后在第一涂层的表面涂覆已混合好的封端型聚氨酯和丙三醇的混合物,并在100℃下干燥形成厚度为1.0μm且表面张力为40dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

73.实施例13

74.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将乙烯

‑

丙烯酸共聚物溶液涂覆于电晕处理后的pet膜的表面,并在100℃下干燥形成厚度为1.0μm且表面张力为33dyn/cm的第一涂层;随后在第一涂层的表面涂覆已混合好的封端型聚氨酯和丙三醇的混合物,并在100℃下干燥形成厚度为1.0μm且表面张力为40dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

75.实施例14

76.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为0.5μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆油性聚丙烯酸树脂溶液,并在100℃下干燥形成厚度为0.5μm且表面张力为38dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

77.实施例15

78.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的甲苯二异氰酸酯和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为1.0μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆苯基硅树脂溶液,并在100℃下干燥形成厚度为1.0μm且表面张力为31dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

79.实施例16

80.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的六亚甲基二异氰酸酯和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为1.0μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆α-氰基丙烯酸酯溶液,并在100℃下干燥形成厚度为1.0μm且表面张力为35dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

81.对比例1

82.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为0.5μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆热塑性酚醛树脂溶液,并在100℃下干燥形成厚度为0.5μm且表面张力为40dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

83.对比例2

84.将厚度为12μm且表面张力为52dyn/cm的pet膜进行电晕处理,将已混合好的双酚a环氧树脂和二亚乙基三胺的混合物涂覆于电晕处理后的pet膜的表面,并在120℃下干燥形成厚度为0.5μm且表面张力为47dyn/cm的第一涂层;随后在第一涂层的表面涂覆甲基硅树脂溶液,并在100℃下干燥形成厚度为0.5μm且表面张力为30dyn/cm的第二涂层;将形成有第一涂层和第二涂层的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在第二涂层的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

85.对比例3

86.将电晕处理后的厚度为12μm且表面张力为52dyn/cm的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1200℃后开始在pet膜的表面镀铝直至铝层的厚度达到1.0μm,从而制得复合集流体。

87.对比例4

88.将电晕处理后的厚度为6μm且表面张力为52dyn/cm的pet膜置于坩埚舟式真空蒸发镀铝机的真空室,将真空室密封并将真空室的气压抽至10

‑3pa,而后将坩埚舟温度调节至1600℃后开始在pet膜的表面镀铜直至铜层的厚度达到1.0μm,从而制得复合集流体。

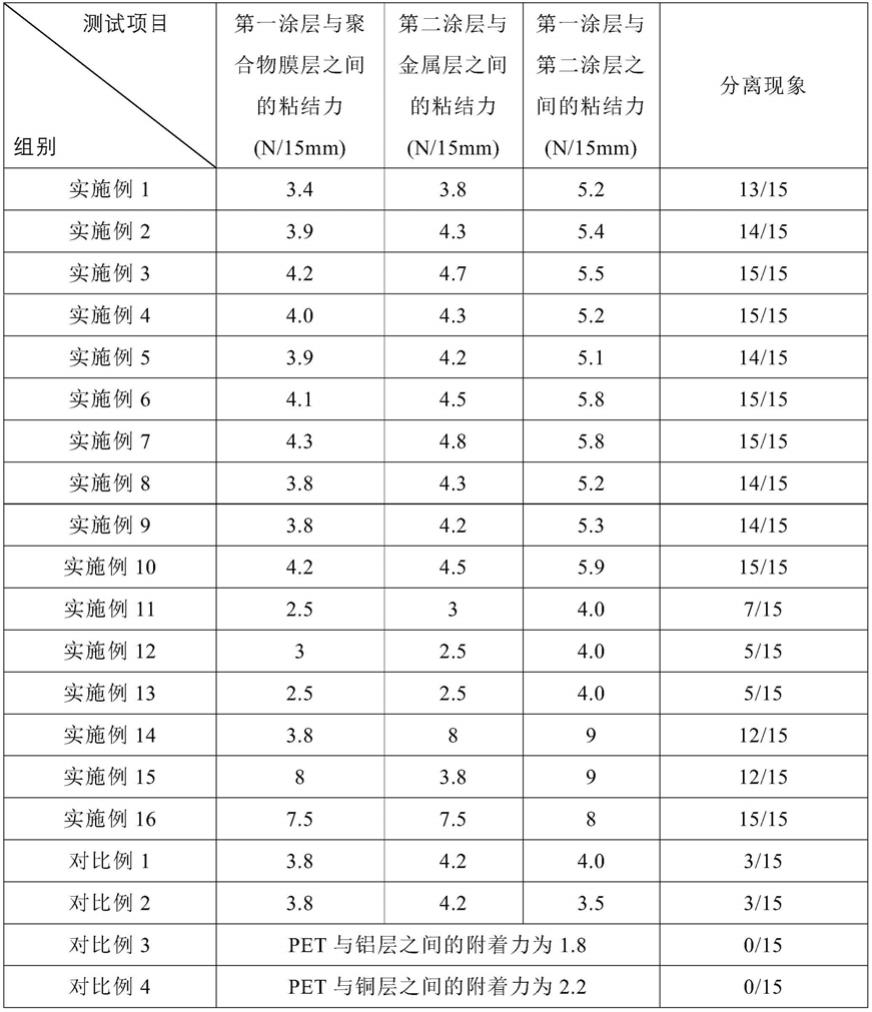

89.对实施例1

‑

10以及对比例1

‑

2所制得的复合集流体进行粘结力测试,测试结果记录于下表1中。在上述实施例和对比例的铝层上涂覆三元活性材料层且铜层上涂覆石墨活性材料层并分别辊压且置于电解液中,观察实施例和对比例中金属层(铝层或铜层)与聚合物膜层(pet膜或pen膜)之间的分离现象,其中,每个实施例或对比例测试15个样品,观察结果记录于下表1中。

90.金属层与第二涂层之间的粘结力测试的具体方法如下:

91.1、将厚度约80μm的eaa热熔胶与12μm的pet薄膜经lcp200

‑

a2008n型热压机热压,

热压条件为:温度85℃,压力0.7mpa,时间30s。

92.2、将集流体裁切为2cm

×

10cm规格的样条,并使用无水乙醇润湿的无尘纸擦拭干净。

93.3、将经过热压复合的eaa表层的离型纸剥掉,并将粘接面与裁切好的集流体正对放置,且使用热压机热压,热压条件为:温度85℃,压力0.7mpa,时间45s。

94.4、将双面胶贴在长度为125

±

1mm、宽度为50

±

1mm、厚度为1.5

‑

2mm的钢板上并剥掉离型纸,将步骤3制备好的复合样品中的集流体侧贴在双面胶上。使用美工刀及直尺将测试样裁切成长为80mm、宽为15mm规格的待测样。

95.5、开启instron 3365型电子万能试验机,选择180

°

剥离测试项准备测试:将样品自由端对折180

°

,并从实验板上剥开粘合面约25mm,把样品自由端和实验板分别夹在上、下夹持器上且传感器恰好不受力,夹持时剥离面与拉力机力线保持一致。

96.6、按控制面板上试验键开始测试,测试行程完成后,拉力试验机上夹头将回位,在上夹头回位到位时,将试验板从下夹头上取出。每次测试至少取三个数据,以均值表示样品的粘结力。

97.采用实施例1

‑

10中的相应的材料及制备条件分别对应制备由聚合物膜层和第一涂层构成的第一样品,并对实施例1

‑

10对应的第一样品进行粘结力测试以获取第一涂层与聚合物膜层之间的粘结力,其具体步骤如下:

98.①

第一样品制备:将12μm的聚合物膜层进行电晕处理,将相应的形成第一涂层的混合物涂覆于电晕处理后的聚合物膜层的表面,并在一定温度下干燥形成厚度为1μm的第一涂层。

99.②

将厚度约80μm的eaa热熔胶与12μm的pet薄膜经lcp200

‑

a2008n型热压机热压,热压条件为:温度85℃,压力0.7mpa,时间30s。

100.③

将上述第一样品裁切为2cm

×

10cm规格的样条,并使用无水乙醇润湿的无尘纸擦拭干净。

101.④

将经过热压复合的eaa表层的离型纸剥掉,并将粘接面与裁切好的第一样品正对放置,且使用热压机热压,热压条件为:温度85℃,压力0.7mpa,时间45s,制得复合样品,其中,所述粘接面粘接第一涂层。

102.⑤

将双面胶贴在长度为125

±

1mm、宽度为50

±

1mm、厚度为1.5

‑

2mm的钢板上并剥掉离型纸,将步骤

④

制备好的复合样品中的聚合物膜层侧贴在双面胶上。使用美工刀及直尺将测试样裁切成长为80mm、宽为15mm规格的待测样。

103.⑥

开启instron 3365型电子万能试验机,选择180

°

剥离测试项准备测试:将待测样自由端对折180

°

,并从实验板上剥开粘合面约25mm,把待测样自由端和实验板分别夹在上、下夹持器上且传感器恰好不受力,夹持时剥离面与拉力机力线保持一致。

104.⑦

按控制面板上试验键开始测试,测试行程完成后,拉力试验机上夹头将回位,在上夹头回位到位时,将试验板从下夹头上取出。每次测试至少取三个数据,以均值表示样品的粘结力。

105.采用实施例1

‑

10中的相应的材料及制备条件分别对应制备由聚合物膜层、第一涂层和第二涂层构成的第二样品,并对实施例1

‑

10对应的第二样品进行粘结力测试以获取第一涂层与第二涂层之间的粘结力,其具体步骤如下:

106.1)第二样品制备:将12μm的聚合物膜层进行电晕处理,将相应的形成第一涂层的混合物涂覆于电晕处理后的聚合物膜层的表面,并干燥形成厚度为1μm的第一涂层;随后在第一涂层的表面涂覆形成第二涂层的树脂溶液,并干燥形成厚度为1μm的第二涂层。

107.2)将厚度约80μm的eaa热熔胶与12μm的pet薄膜经lcp200

‑

a2008n型热压机热压,热压条件为:温度85℃,压力0.7mpa,时间30s。

108.3)将上述第二样品裁切为2cm

×

10cm规格的样条,并使用无水乙醇润湿的无尘纸擦拭干净。

109.4)将经过热压复合的eaa表层的离型纸剥掉,并将粘接面与裁切好的第二样品正对放置,且使用热压机热压,热压条件为:温度85℃,压力0.7mpa,时间45s,制得复合样品,其中,所述粘接面粘接第一涂层。

110.5)将双面胶贴在长度为125

±

1mm、宽度为50

±

1mm、厚度为1.5

‑

2mm的钢板上并剥掉离型纸,将步骤4)制备好的复合样品中的聚合物膜层侧贴在双面胶上。使用美工刀及直尺将测试样裁切成长为80mm、宽为15mm规格的待测样。

111.6)开启instron 3365型电子万能试验机,选择180

°

剥离测试项准备测试:将待测样自由端对折180

°

,并从实验板上剥开粘合面约25mm,把待测样自由端和实验板分别夹在上、下夹持器上且传感器恰好不受力,夹持时剥离面与拉力机力线保持一致。

112.7)按控制面板上试验键开始测试,测试行程完成后,拉力试验机上夹头将回位,在上夹头回位到位时,将试验板从下夹头上取出。每次测试至少取三个数据,以均值表示样品的粘结力。

113.表1

[0114][0115]

由上述表1中的数据可知,实施例1

‑

16相较于对比例3

‑

4,金属层与聚合物膜层之间的粘结力明显增大。当复合集流体浸泡于电解液中时,实施例1

‑

16相较于对比例3

‑

4,金属层与聚合物膜层之间的分离现象明显改善甚至不分离。实施例1

‑

16相较于对比例1

‑

2可知,第一涂层与第二涂层之间的粘结力大于第一涂层与聚合物膜层之间的粘结力且大于第二涂层与金属层之间的粘结力时,有利于金属层与聚合物膜层之间粘结的牢固性。实施例1

‑

10以及16相较于实施例14

‑

15可知,第一涂层与聚合物膜层之间的粘结力或者第二涂层与金属层之间的粘结力过大时,涂层在电解液中溶胀过大,是的聚合物膜层与金属层之间的分离概率增加,不利于金属层与聚合物膜层之间粘结的牢固性。

[0116]

本技术中的复合集流体10,第一涂层15与第二涂层17之间的粘结力大于第二涂层17与金属层13之间的粘结力,且大于第一涂层15与聚合物膜层11之间的粘结力,从而能够有效地提高金属层13与聚合物膜层11之间的粘结力,有利于避免金属层13从聚合物膜层11

剥离或脱落,从而延长复合集流体10以及应用上述复合集流体10的电池20以及电子装置30的使用寿命。

[0117]

另外,对于本领域的普通技术人员来说,可以根据本技术的技术构思做出其它各种相应的改变与变形,而所有这些改变与变形都应属于本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。