1.本技术涉及储能领域,具体涉及一种负极活性材料及包含其的负极、电化学装置和电子装置,特别是锂离子电池。

背景技术:

2.随着消费电子类的产品如笔记本电脑、手机、平板电脑、移动电源和无人机等的普及,对其中的电化学装置的要求越来越严格。例如,不仅要求电池轻便,而且还要求电池拥有高容量和较长的工作寿命。锂离子电池凭借其具有能量密度高、安全性高、无记忆效应和工作寿命长等突出的优点已经在市场上占据主流地位。

技术实现要素:

3.本技术提供了一种负极活性材料,以试图在至少某种程度上解决至少一种存在于相关领域中的问题。本技术还提供了使用该负极活性材料的负极、电化学装置以及电子装置。

4.在一些实施例中,本技术提供了一种负极活性材料,所述负极活性材料包括石墨,其中通过x射线衍射法测试,所述石墨的(002)晶面衍射峰的半峰宽范围为0.260

°

至0.300

°

。

5.在一些实施例中,通过x射线衍射法测试,所述石墨的晶面间距d002的范围为至

6.在一些实施例中,通过x射线衍射法测试,所述石墨颗粒沿c轴方向的平均堆积厚度lc为27nm至32nm,并且所述石墨颗粒沿a轴方向的平均大小la为100nm至136nm。

7.在一些实施例中,所述石墨的dv50为7μm至14μm,且所述石墨的dv99为25μm至45μm。

8.在一些实施例中,所述石墨的振实密度为大于或等于0.7g/cm3。

9.在一些实施例中,本技术提供一种负极,其包括根据本技术所述的负极活性材料。

10.在一些实施例中,本技术提供一种电化学装置,其包括根据本技术所述的负极。

11.在一些实施例中,通过拉曼测试,所述负极活性材料层满足条件(a)或(b)中的至少一者:

12.(a)0.2≤(id1/ig)max

‑

(id1/ig)min≤0.7;(b)0.04≤stdev(id1/ig)≤0.16;id1为所述负极活性材料层在1350cm

‑1处的峰强;ig为所述负极活性材料层在1580cm

‑1处的峰强;(id1/ig)max为id1与ig的比值的最大值;(id1/ig)min为id1与ig的比值的最小值;且stdev(id1/ig)为id1/ig的方差。

13.在一些实施例中,所述负极活性材料层在1620cm

‑1处的峰强为id2,在1580cm

‑1处的峰强为ig,id2与ig的比值id2/ig的平均值为0.07至0.20。

14.在一些实施例中,所述负极活性材料层的孔隙率为20%至35%。

15.在一些实施例中,本技术提供一种电子装置,其包括根据本技术所述的电化学装

置。

16.根据本技术的负极活性材料制备的电化学装置具有较高的容量保持率和能量密度以及提升的动力学性能。

17.本技术的额外层面及优点将部分地在后续说明中描述和显示,或是经由本技术实施例的实施而阐释。

附图说明

18.在下文中将简要地说明为了描述本技术实施例或现有技术所必要的附图以便于描述本技术的实施例。显而易见地,下文描述中的附图仅只是本技术中的部分实施例。对本领域技术人员而言,在不需要创造性劳动的前提下,依然可以根据这些附图中所例示的结构来获得其他实施例的附图。

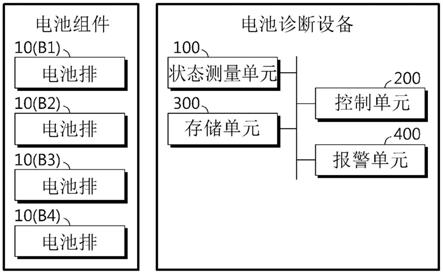

19.图1示出了本技术实施例1中负极活性材料的x射线衍射法(xrd)测试的图片。

20.图2示出了本技术实施例2中的负极活性材料的raman测试谱图。

21.图3示出了本技术实施例1中负极活性材料的id1/ig的分布图。

具体实施方式

22.本技术的实施例将会被详细的描示在下文中。本技术的实施例不应该被解释为对本技术的限制。

23.在本文中有时以范围格式呈现量、比率和其它数值。应理解,此类范围格式是用于便利及简洁起见,且应灵活地理解,不仅包含明确地指定为范围限制的数值,而且包含涵盖于所述范围内的所有个别数值或子范围,如同明确地指定每一数值及子范围一般。

24.在具体实施方式及权利要求书中,由术语”中的一者”、”中的一个”、”中的一种”或其他相似术语所连接的项目的列表可意味着所列项目中的任一者。例如,如果列出项目a及b,那么短语”a及b中的一者”意味着仅a或仅b。在另一实例中,如果列出项目a、b及c,那么短语”a、b及c中的一者”意味着仅a;仅b;或仅c。项目a可包含单个元件或多个元件。项目b可包含单个元件或多个元件。项目c可包含单个元件或多个元件。

25.在具体实施方式及权利要求书中,由术语”中的至少一者”、”中的至少一个”、”中的至少一种”或其他相似术语所连接的项目的列表可意味着所列项目的任何组合。例如,如果列出项目a及b,那么短语”a及b中的至少一者”意味着仅a;仅b;或a及b。在另一实例中,如果列出项目a、b及c,那么短语”a、b及c中的至少一者”意味着仅a;或仅b;仅c;a及b(排除c);a及c(排除b);b及c(排除a);或a、b及c的全部。项目a可包含单个元件或多个元件。项目b可包含单个元件或多个元件。项目c可包含单个元件或多个元件。

26.在本技术中,dv50为负极活性材料累计体积百分数达到50%时所对应的粒径,单位为μm。

27.在本技术中,dv99为负极活性材料累计体积百分数达到99%时所对应的粒径,单位为μm。

28.在本技术中,dv10为负极活性材料累计体积百分数达到10%时所对应的粒径,单位为μm。

29.一、负极活性材料

30.在一些实施例中,本技术提供了一种负极活性材料,所述负极活性材料包括石墨,其中通过x射线衍射法测试,所述石墨的(002)晶面衍射峰的半峰宽范围为0.260

°

至0.300

°

。

31.在一些实施例中,通过x射线衍射法测试,所述石墨的(002)晶面衍射峰的半峰宽范围为0.260

°

、0.280

°

、0.300

°

或者这些数值中任意两者组成的范围。

32.在一些实施例中,通过x射线衍射法测试,所述石墨的晶面间距d002的范围为至

33.在一些实施例中,通过x射线衍射法测试,所述石墨的晶面间距d002的范围为在一些实施例中,通过x射线衍射法测试,所述石墨的晶面间距d002的范围为在一些实施例中,通过x射线衍射法测试,所述石墨的晶面间距d002的范围为或者这些数值中任意两者组成的范围。当石墨的晶面间距在此范围时,能提高电化学装置的容量和在充放电过程中锂离子的嵌入和脱出速度。

34.在一些实施例中,通过x射线衍射法测试,所述石墨颗粒沿c轴方向的平均堆积厚度lc为27nm至32nm,并且所述石墨颗粒沿a轴方向的平均大小la为100nm至136nm。

35.在一些实施例中,lc为27nm、28nm、29nm、30nm、31nm、32nm或者这些数值中任意两者组成的范围。

36.在一些实施例中,la为100nm、105nm、110nm、115nm、120nm、125nm、130nm、136nm或者这些数值中任意两者组成的范围。

37.在一些实施例中,所述石墨的克容量为355mah/g至365mah/g。在一些实施例中,所述石墨的克容量为355mah/g、358mah/g、360mah/g、362mah/g、365mah/g或者这些数值中任意两者组成的范围。

38.在一些实施例中,所述石墨的dv50为7μm至14μm。在一些实施例中,所述石墨的dv50为7μm、9μm、11μm、13μm、14μm或者这些数值中任意两者组成的范围。

39.在一些实施例中,所述石墨的dv99为25μm至45μm。在一些实施例中,所述石墨的dv99为25μm、28μm、30μm、32μm、35μm、38μm、40μm、42μm、43μm、45μm或者这些数值中任意两者组成的范围。

40.在一些实施例中,所述石墨的振实密度为大于或等于7g/cm3。在一些实施例中,所述石墨的振实密度为0.7g/cm3、0.8g/cm3、0.9g/cm3、1.0g/cm3、1.1g/cm3、1.2g/cm3或者这些数值中任意两者组成的范围,在该范围内的石墨使用的粘结剂的量少,且制备负极浆料时不容易沉降,加工性能好

41.二、负极活性材料的制备方法

42.在一些实施例中,本技术提供了一种制备上述任一种负极活性材料的方法,所述方法包括:

43.(1)将石墨前驱体破碎;和

44.(2)在2500℃至3200℃的温度下进行石墨化得到所述负极活性材料。

45.在一些实施例中,所述石墨前驱体包括石油焦、针状焦、海绵焦或金属焦中的至少一种。

46.在一些实施例中,经破碎的石墨前驱体的颗粒粒度为7μm至14μm。

47.在一些实施例中,石墨化温度为2500℃、2600℃、2700℃、2800℃、2900℃、3000℃、3100℃、3200℃或者这些数值中任意两者组成的范围。

48.本技术通过控制石墨的(002)晶面衍射峰的半峰宽和石墨微晶结构la和lc在一定的范围,来控制石墨负极活性材料的克容量,从而得到高克容量的石墨负极活性材料(≥355mah/g)。同时本技术通过控制石墨表面缺陷含量在一定的范围,使石墨负极活性材料具有较高容量保持率和能量密度以及提升的动力学性能。

49.三、负极

50.在一些实施例中,本技术提供了一种负极。所述负极包括集流体和位于该集流体上的负极活性材料层。所述负极活性材料层包括根据本技术的负极活性材料。

51.在一些实施例中,负极活性材料层包括粘合剂。在一些实施例中,粘合剂包括,但不限于:聚乙烯醇、羧甲基纤维素、羟丙基纤维素、二乙酰基纤维素、聚氯乙烯、羧化的聚氯乙烯、聚氟乙烯、含亚乙基氧的聚合物、聚乙烯吡咯烷酮、聚氨酯、聚四氟乙烯、聚偏1,1

‑

二氟乙烯、聚乙烯、聚丙烯、丁苯橡胶、丙烯酸(酯)化的丁苯橡胶、环氧树脂或尼龙。

52.在一些实施例中,负极活性材料层包括导电材料。在一些实施例中,导电材料包括,但不限于:天然石墨、人造石墨、碳黑、乙炔黑、科琴黑、碳纤维、金属粉、金属纤维、铜、镍、铝、银或聚亚苯基衍生物。

53.在一些实施例中,集流体包括,但不限于:铜箔、镍箔、不锈钢箔、钛箔、泡沫镍、泡沫铜或覆有导电金属的聚合物基底。

54.在一些实施例中,负极可以通过如下方法获得:在溶剂中将活性材料、导电材料和粘合剂混合,以制备活性材料组合物,并将该活性材料组合物涂覆在集流体上。

55.在一些实施例中,溶剂可以包括,但不限于:去离子水、n

‑

甲基吡咯烷酮。

56.四、正极

57.可用于本技术的正极的材料、构成和其制造方法包括任何现有技术中公开的技术。在一些实施例中,正极为美国专利申请us9812739b中记载的正极,其以全文引用的方式并入本技术中。

58.在一些实施例中,正极包括集流体和位于该集流体上的正极活性材料层。

59.在一些实施例中,正极活性材料包括,但不限于:钴酸锂(licoo2)、锂镍钴锰(ncm)三元材料、磷酸亚铁锂(lifepo4)或锰酸锂(limn2o4)。

60.在一些实施例中,正极活性材料层还包括粘合剂,并且可选地包括导电材料。粘合剂提高正极活性材料颗粒彼此间的结合,并且还提高正极活性材料与集流体的结合。

61.在一些实施例中,粘合剂包括,但不限于:聚乙烯醇、羟丙基纤维素、二乙酰基纤维素、聚氯乙烯、羧化的聚氯乙烯、聚氟乙烯、含亚乙基氧的聚合物、聚乙烯吡咯烷酮、聚氨酯、聚四氟乙烯、聚偏1,1

‑

二氟乙烯、聚乙烯、聚丙烯、丁苯橡胶、丙烯酸(酯)化的丁苯橡胶、环氧树脂或尼龙等。

62.在一些实施例中,导电材料包括,但不限于:基于碳的材料、基于金属的材料、导电聚合物和它们的混合物。在一些实施例中,基于碳的材料选自天然石墨、人造石墨、碳黑、乙炔黑、科琴黑、碳纤维或其任意组合。在一些实施例中,基于金属的材料选自金属粉、金属纤维、铜、镍、铝或银。在一些实施例中,导电聚合物为聚亚苯基衍生物。

63.在一些实施例中,集流体可以包括,但不限于:铝。

64.正极可以通过本领域公知的制备方法制备。例如,正极可以通过如下方法获得:在溶剂中将活性材料、导电材料和粘合剂混合,以制备活性材料组合物,并将该活性材料组合

物涂覆在集流体上。在一些实施例中,溶剂可以包括,但不限于:n

‑

甲基吡咯烷酮。

65.五、电解液

66.可用于本技术的电解液可以为现有技术中已知的电解液。

67.在一些实施例中,所述电解液包括有机溶剂、锂盐和添加剂。根据本技术的电解液的有机溶剂可为现有技术中已知的任何可作为电解液的溶剂的有机溶剂。根据本技术的电解液中使用的电解质没有限制,其可为现有技术中已知的任何电解质。根据本技术的电解液的添加剂可为现有技术中已知的任何可作为电解液添加剂的添加剂。

68.在一些实施例中,所述有机溶剂包括,但不限于:碳酸乙烯酯(ec)、碳酸丙烯酯(pc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、碳酸二甲酯(dmc)、碳酸亚丙酯或丙酸乙酯。

69.在一些实施例中,所述锂盐包括有机锂盐或无机锂盐中的至少一种。

70.在一些实施例中,所述锂盐包括,但不限于:六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、二氟磷酸锂(lipo2f2)、双三氟甲烷磺酰亚胺锂lin(cf3so2)2(litfsi)、双(氟磺酰)亚胺锂li(n(so2f)2)(lifsi)、双草酸硼酸锂lib(c2o4)2(libob)或二氟草酸硼酸锂libf2(c2o4)(lidfob)。

71.在一些实施例中,所述电解液中锂盐的浓度为:0.5mol/l至3mol/l、0.5mol/l至2mol/l或0.8mol/l至1.5mol/l。

72.六、隔离膜

73.在一些实施例中,正极与负极之间设有隔离膜以防止短路。可用于本技术的隔离膜的材料和形状没有特别限制,其可为任何现有技术中公开的技术。在一些实施例中,隔离膜包括由对本技术的电解液稳定的材料形成的聚合物或无机物等。

74.例如,隔离膜可包括基材层和表面处理层。基材层为具有多孔结构的无纺布、膜或复合膜,基材层的材料选自聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯或聚酰亚胺中的至少一种。具体的,可选用聚丙烯多孔膜、聚乙烯多孔膜、聚丙烯无纺布、聚乙烯无纺布或聚丙烯

‑

聚乙烯

‑

聚丙烯多孔复合膜。

75.基材层的至少一个表面上设置有表面处理层,表面处理层可以是聚合物层或无机物层,也可以是混合聚合物与无机物所形成的层。

76.无机物层包括无机颗粒和粘结剂,无机颗粒选自氧化铝、氧化硅、氧化镁、氧化钛、二氧化铪、氧化锡、二氧化铈、氧化镍、氧化锌、氧化钙、氧化锆、氧化钇、碳化硅、勃姆石、氢氧化铝、氢氧化镁、氢氧化钙和硫酸钡中的一种或几种的组合。粘结剂选自聚偏氟乙烯、偏氟乙烯

‑

六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酸酯、聚丙烯酸、聚丙烯酸盐、聚乙烯呲咯烷酮、聚乙烯醚、聚甲基丙烯酸甲酯、聚四氟乙烯和聚六氟丙烯中的一种或几种的组合。

77.聚合物层中包含聚合物,聚合物的材料选自聚酰胺、聚丙烯腈、丙烯酸酯聚合物、聚丙烯酸、聚丙烯酸盐、聚乙烯呲咯烷酮、聚乙烯醚、聚偏氟乙烯或聚(偏氟乙烯

‑

六氟丙烯)中的至少一种。

78.七、电化学装置

79.在一些实施例中,本技术提供了一种电化学装置,所述电化学装置包括发生电化学反应的任何装置。

80.在一些实施例中,本技术的电化学装置包括具有能够吸留、放出金属离子的正极

活性物质的正极;根据本技术的负极;电解液;和置于正极和负极之间的隔离膜。

81.在一些实施例中,通过拉曼(raman)测试,所述负极活性材料层满足条件(a)或(b)中的至少一者:(a)0.2≤(id1/ig)max

‑

(id1/ig)min≤0.7;(b)0.04≤stdev(id1/ig)≤0.16;其中id1为所述负极活性材料层在1350cm

‑1处的峰强;ig为所述负极活性材料层在1580cm

‑1处的峰强;(id1/ig)max为id1与ig比值的最大值;(id1/ig)min为id1与ig比值的最小值;且stdev(id1/ig)为id1/ig的方差。

82.在一些实施例中,(id1/ig)max

‑

(id1/ig)min的值为0.2、0.3、0.4、0.5、0.6、0.7、或者这些数值中任意两者组成的范围。

83.在一些实施例中,stdev(id1/ig)的值为0.04、0.06、0.08、0.10、0.12、0.14、0.16或者这些数值中任意两者组成的范围。

84.在上述范围内的负极活性材料的缺陷含量在合适的范围内,既有利于锂离子通过缺陷进入石墨层,又因为负极活性材料缺陷与电解液反应生成的sei膜厚度控制在一定的范围内,可以保证首效控制在合适的范围内。

85.在一些实施例中,所述负极活性材料层的孔隙率为20%至35%。

86.在一些实施例中所述负极活性材料层的孔隙率为20%、25%、28%、30%、32%、35%或者这些数值中任意两者组成的范围。

87.在一些实施例中,本技术的电化学装置包括,但不限于:所有种类的一次电池或二次电池。

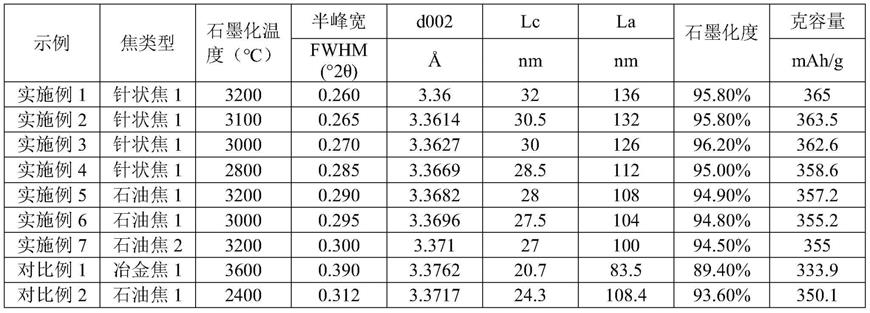

88.在一些实施例中,所述电化学装置是锂二次电池。

89.在一些实施例中,锂二次电池包括,但不限于:锂金属二次电池、锂离子二次电池、锂聚合物二次电池或锂离子聚合物二次电池。

90.八、电子装置

91.本技术的电子装置可为任何使用根据本技术的电化学装置的装置。

92.在一些实施例中,所述电子装置包括,但不限于:笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池或锂离子电容器等。

93.下面以锂离子电池为例并且结合具体的实施例说明锂离子电池的制备,本领域的技术人员将理解,本技术中描述的制备方法仅是实例,其他任何合适的制备方法均在本技术的范围内。

94.实施例

95.以下说明根据本技术的锂离子电池的实施例和对比例进行性能评估。

96.一、锂离子电池制备

97.正极的制备

98.将正极活性物质钴酸锂、乙炔黑和聚偏二氟乙烯(简写为pvdf)按重量比96:2:2在适量的n

‑

甲基吡咯烷酮(简写为nmp)溶剂中充分搅拌混合,使其形成均匀的正极浆料;将此浆料涂覆于集流体铝箔上,烘干、冷压、裁片、焊接极耳,得到正极。

99.负极的制备

100.将负极活性物质石墨、丁苯橡胶(简写为sbr)和羧甲基纤维素钠(简写为cmc)按照重量比95:2:3在去离子水溶剂中充分搅拌混合,使其形成均匀的负极浆料;将此浆料涂覆于集流体铜箔上,烘干、对涂布好的负极进行冷压、裁片、焊接极耳,单面负极活性材料层的涂布重量为0.100mg/mm2,单面负极活性材料层的涂布厚度为65μm,压实密度为1.75g/cm3。

101.石墨的制备方法如下所示:

102.(1)将石墨前驱体(石油焦、针状焦、海绵焦、金属焦其中的一种或者几种)采用高效粉碎设备将颗粒粉碎至一定的粒度,然后将粉碎后的颗粒送入分级设备,通过设备的离心分离效果将颗粒的粒度控制为dv10在3μm至5μm,dv50在6μm至13μm,dv99在18μm至30μm的范围内,然后将粉碎后的颗粒送入石墨化炉中进行石墨化,石墨化设备可以为艾奇逊炉、内串式石墨化炉和连续式石墨化炉中的任意一种,本技术实施例石墨化设备为艾奇逊炉,进入石墨化炉的物料在在2500℃至3200℃进行石墨化,石墨化后收集得到所需石墨。通过控制前驱体粒径和石墨化温度调整石墨参数。

103.电解液的制备

104.在干燥氩气环境下,在碳酸乙烯酯(ec),碳酸丙烯酯(pc),碳酸二乙酯(dec)(重量比1:1:1)混合而成的溶剂中,加入lipf6混合均匀,其中lipf6的浓度为1.15mol/l,再加入氟代碳酸乙烯酯和1,3

‑

丙烷磺内酯,混合均匀得到电解液,其中基于电解液的总重量计,氟代碳酸乙烯酯的含量为5%,1,3

‑

丙烷磺内酯的的含量为2%。

105.隔离膜的制备

106.以厚度7μm的聚乙烯多孔聚合物薄膜作为隔离膜。

107.锂离子电池的制备

108.将正极、隔离膜和负极按顺序叠好,使隔离膜处于正极和负极中间,然后卷绕、置于外包装箔中,并注入上述制备好的电解液,经过真空封装、静置、化成、整形等工序,得到锂离子电池。

109.二、测试方法

110.1、x射线粉末衍射(xrd)测试:

111.(002,004,110)晶面衍射峰(以下简称为“002峰,004峰,110峰”)的测试方法:采用x射线粉末衍射仪(xrd,仪器型号:bruker d8 advance)测试负极活性材料石墨,靶材为cu kα;电压电流为40kv/40ma,扫描角度范围为5

°

至80

°

,扫描步长为0.00836

°

,每步长时间为0.3s。

112.x射线衍射原理:当x射线以θ角度照射到物体上时,一部分光子由于和原子碰撞而改变了前进的方向,造成散射线,当散射线的波长λ与入射线相同,并且具有一定的相位关系,两者相互干涉,形成衍射现象,即布拉格定律,2dsinθ=λ(d为晶面间距),因此d

002

=λ/2/sinθ,θ为002峰最大峰强位置角度。

113.002峰的半峰宽(fwhm)测试:图1示出了本技术实施例1中负极活性材料的x射线衍射法(xrd)测试的图片;fwhm表示002峰的峰强度的最低和最高点之间的50%处的全宽度。

114.la:石墨微晶沿a轴方向的平均大小,la=kλ/β

(2θ)

/cosβ。k=scherrer常数(k=0.9),β为100晶面衍射峰的半峰宽,λ为波长(0.154056,θ为100晶面衍射峰最大峰强位置角度。

115.lc:石墨微晶沿c轴方向的平均堆积厚度,lc=kλ/α

(2θ)

/cosα。k=scherrer常数(k=0.9),α为002峰的半峰宽,λ为波长(0.154056),θ为002峰最大峰强位置角度。

116.石墨化度:采用高纯硅粉作为标样,石墨样品与硅标样按照5:1的重量比混合,测试得到石墨的002峰和硅的111峰,对测试所得石墨002峰进行校准,通过校准后的002晶面间距d002间接计算得到石墨化度,计算公式0.3440代表完全未石墨化碳的层间距,0.3354代表理想石墨的层间距,单位均为nm。

117.2、raman表面缺陷度测试

118.在负极活性材料层上选取一个大小为100μm

×

100μm的面积,利用激光显微共聚焦拉曼光谱仪(raman,hr evolution,horiba科学仪器事业部)扫描该面积内的颗粒,得到该面积范围内所有颗粒的d1峰,d2峰和g峰,采用labspec软件对数据进行处理得到每一个颗粒的d1峰,d2峰和g峰的峰强,分别为id1、id2和ig,id1/ig以0.02为步长统计id1/ig的频次得到正态分布图,统计这些颗粒的(id1/ig)max、(id1/ig)min,计算id1/ig和id2/ig的平均值和id1/ig的方差,拉曼光谱仪的激光波长可处于532nm至785nm的范围内。图2示出了本技术实施例2中的负极活性材料的raman测试谱图。图3示出了本技术实施例1中负极活性材料的id1/ig分布图。

119.d1峰:一般在1350cm

‑1附近,由芳香环中sp2碳原子的对称伸缩振动径向呼吸模式引起(结构缺陷);

120.d2峰:一般在1620cm

‑1附近,随d1峰出现,与表面的石墨层e

2g

振动有关,用于表征石墨微晶结构排列的规整程度;

121.g峰:出现在1580cm

‑1附近,由sp2碳原子间的拉伸振动引起,它对应布里渊区中心的e

2g

光学声子的振动(碳原子面内振动)。

122.3、扣式电池的性能测试

123.(1)扣式电池的制备:将制备好的负极,锂片,隔离膜,电解液,钢片,泡沫镍以及扣式电池壳组装在一起得到扣式电池,测试前静置6h。

124.(2)扣式电池的测电流程:组装后的扣式电池置于蓝电测试仪上进行测试,测试流程为在0.05c下放电至5mv,静置5min,在0.05ma下放电至5mv,在0.01ma下放电至5mv,在0.1c下充电至2.0v,在0.05c下放电至5mv后,将扣式电池静置5min后,测试电压反弹的数值v1。

125.4、孔隙率测试

126.将电池放电至电压为3v拆解得到负极,将负极冲成一定大小的完整圆片,样品量大于30片,体积大于0.35cm3,依据国标《gb/t 24586

‑

2009铁矿石表观密度真密度和孔隙率的测定》对制备好的样品进行测试。

127.5、锂离子电池首次放电容量(d0)和首次充放电效率(简称首效)测试:

128.锂离子电池制备好后,首次以0.5c的电流恒流充电至4.45v,再以4.45v的电压恒压充电至0.05c,得到首次充电容量(c0);然后静置5分钟后,再以0.5c的电流放电至3v,得到首次放电容量(d0),首次充放电效率(即首效)=d0/c0

×

100%。

129.6、负极析锂情况测试

130.取被测锂离子电池在0℃测试温度下,静置5分钟,以0.8c的电流恒流充电至

4.45v,再以4.45v的电压恒压充电至0.05c;静置5分钟,再以0.5c的电流恒流放电至3.0v,静置5分钟。重复上述充放电流程10次后,将电池满充,于干燥房内拆解,拍照记录负极的状态。

131.析锂程度判定:根据满充拆解负极的状态来判定,当负极整体显示为金黄色且显示为灰色的面积<2%,则判定为不析锂;当负极大部分为金黄色,但有部分位置可观察到灰色,灰色面积在2%至20%之间,则判定为轻微析锂;当负极部分为灰色,但仍可观察到部分金黄色,灰色面积在20%至60%,则判定为析锂;当负极大部分显示为灰色,灰色面积>60%时,则判定为严重析锂。

132.7、锂离子电池液相传递阻抗(rion)的测试方法

133.将锂离子电池接入法国比奥罗杰公司生产的bio

‑

logic vmp3b电化学工作站进行测试,频率范围为30mhz至50khz,振幅为5mv。采集数据后采用阻抗复平面图对数据进行分析,得到锂离子液相传递阻抗(rion)。

134.8、振实密度测试方法:

135.称量50g粉末,全部装到量筒里,然后将装有粉体的量筒固定到仪器上振动,振动结束后根据粉体表面的高度目测体积,然后计算振实密度。测试所用设备为丹东百特bt

‑

301。

136.表1列出了不同类型原料在不同石墨化温度条件下制备石墨的性能参数,实施例和对比例的dv50均为11μm,dv99均为27μm。

137.表1

[0138][0139]

针状焦1为英国conoco公司生产的hnp,石油焦1为中国石油化工生产的4a焦,石油焦2为中国石油化工生产4b级石油焦,冶金焦1为内蒙古包钢生产的冶金焦。

[0140]

如实施例1

‑

7所示,石墨的半峰宽范围为0.260

°

至0.300

°

时,当石墨层间距d002为3.36

‑

3.371,石墨微晶沿a轴方向的平均大小la大于100nm,且石墨微晶沿c轴的堆叠值lc大于27nm时,石墨具有合适的石墨化度和较高的克容量。这是因为在此状态下石墨微晶结构趋于规整,002峰变窄,变强,半峰宽变小,石墨层间距变小(d002变小),石墨层沿c轴方向堆叠更多(lc变大),沿a轴方向延长(la变大),因此石墨化度增加,嵌锂的位置变多,克容量增大。对比例1与实施例1、实施例5和实施例7相比,对比例1在更高的温度下石墨化,制备的样品的半峰宽和石墨层间距(d002)仍大于较优的范围,而la和lc则小于较优范围,制备的石墨的克容量仅为333.9mah/g,无法满足高能量密度使用需求。对比例2与实施例5和实施例6相比,由于其石墨化温度低,导致最终制备的石墨化的石墨微晶结构小,微晶规整性低,002

峰的半峰宽大,层间距大,储锂位置不足,从而影响石墨的克容量。从对比例1和对比例2的数据可知,原料与石墨化温度均会对石墨微晶的结构产生影响导致半峰宽和d002大,la和lc小,储锂位置不够,最终导致克容量偏低,因此需要将这些数据控制在一定的范围内。

[0141]

表2列出了相关实施例和对比例中石墨和锂离子电池的相关性能参数,实施例8至实施例18与实施例4制备方法相同,不同之处在于如表2所示数据,石墨化温度为2800℃。

[0142]

表2

[0143][0144]

如表2所示,通过实施例8至实施例16与实施例17至实施例18的比较可知,在石墨的dv50为7μm至14μm,石墨的dv99为25μm至45μm的范围内和振实密度≥0.7g/cm3时,电池的容量、首效、0℃0.8c的析锂、液相传递阻抗在较均衡的范围内。当石墨的dv99为27μm至39μm时,电池性能更优,这可能是因为在石墨化过程中,颗粒大的原料容易形成结构更规整的石墨微晶结构,振实密度高,拥有更多的嵌锂位置,且在相同条件下,石墨颗粒大,比表面积相应减小,在首次脱嵌锂的过程中生产固体电解质膜(sei)膜所需消耗的锂减少,首效提高。石墨颗粒越大形成的微晶结构越规整,导致锂离子在脱嵌锂的过程中需要绕过更多的路径嵌入到石墨中,会使液相传递阻抗增大,扣电测试的电压反弹增大,因此需控制石墨颗粒的dv50和dv99在合适的范围内。对比实施例17和实施例16,石墨dv50减小,电池克容量和首效降低,这可能是因为石墨dv50较小使得形成sei膜消耗更多的锂离子,因此首效降低。对比实施例18与实施例8,实施例18的石墨dv50颗粒粒径明显大于实施例8,克容量和全电容量均高于实施例8。但是如上所述,大粒径会增加锂离子脱嵌时的路径,因此动力学性能差(析锂),且液相传递阻抗大,因此需控制颗粒的dv50和dv99在合适的范围内,从而能够得到更加均衡的性能。

[0145]

表3列出了相关实施例和对比例中石墨和锂离子电池性能参数,实施例19至实施例28均使用针状焦1为原料,实施例19至实施例23的颗粒粒径均为dv50=9μm,dv99=35μm;实施例24至实施例28的颗粒粒径dv50=7μm,dv99=35μm;实施例29至实施例33和实施例38均使用石油焦1为原料,颗粒粒径均为dv50=12μm,dv99=35μm;实施例34至实施例37均使用石油焦2为原料,颗粒粒径均为dv50=14μm,dv99=35μm。具体石墨化温度请见表3。

[0146]

表3

[0147][0148]

实施例19至实施例38将负极活性材料缺陷分布(id1/ig)

max

‑

(id1/ig)

min

控制在0.2

‑

0.7的范围内,将缺陷分布方差值控制在0.04

‑

0.15的范围内,将id2/ig的平均值控制在0.05

‑

0.15,以及将负极孔隙率控制在20%

‑

35%范围内,使得在较高的嵌锂容量范围内保持了较好的脱嵌锂速率。这可能是由于石墨材料表面的缺陷程度和无序度与石墨在电池中的容量发挥呈负相关,而与锂离子传输速率呈正相关。因此,控制负极活性材料表面的缺陷含量在一定的范围内,一方面可以平衡容量损失,保持能量密度,另一方面可以提升动力学性能。同时将负极的孔隙率控制在一定的范围内,有利于电解液浸润到负极中,从而有利于锂离子的脱嵌,改善析锂情况。(id1/ig)

max

‑

(id1/ig)

min

为在负极上选取一个100μm

×

100μm范围内测得的所有点的id1/ig的最大值与最小值的差值,差值越大表明缺陷含量越多,且分布不均匀。stedv(id1/ig)表示为该范围内缺陷含量相对于平均值的偏差程度,偏差程度越大同样表明缺陷分布越不均匀。(id1/ig)

max

‑

(id1/ig)

min

和stedv(id1/ig)增加,存在部分杂原子无法脱除,从而残留在石墨层的表面,该部分杂原子的存在导致在电池制备时生成更多的sei膜,因此首效降低。但是缺陷的存在有利于锂离子的传递,因此液相传递系数小,析锂情况好。因此需控制(id1/ig)

max

‑

(id1/ig)

min

和stedv(id1/ig)在合适的范围内,电池能够得到均衡的性能。

[0149]

整个说明书中对“一些实施例”、“部分实施例”、“一个实施例”、“另一举例”、“举例”、“具体举例”或“部分举例”的引用,其所代表的意思是在本技术中的至少一个实施例或举例包含了该实施例或举例中所描述的特定特征、结构、材料或特性。因此,在整个说明书中的各处所出现的描述,例如:“在一些实施例中”、“在实施例中”、“在一个实施例中”、“在另一个举例中”,“在一个举例中”、“在特定举例中”或“举例”,其不必然是引用本技术中的相同的实施例或示例。此外,本文中的特定特征、结构、材料或特性可以以任何合适的方式在一个或多个实施例或举例中结合。

[0150]

尽管已经演示和描述了说明性实施例,本领域技术人员应该理解上述实施例不能

被解释为对本技术的限制,并且可以在不脱离本技术的精神、原理及范围的情况下对实施例进行改变,替代和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。