1.本发明涉及一种1000万级长寿命银合金纤维电刷材料及其制备方法,属于空间设备开发技术领域。

背景技术:

2.电刷是构成导电滑环的一个主要接触部件,通过电刷与转子之间的连续摩擦接触实现数据信号或功率从固定位置到旋转位置传输的目的。电刷与转子间长时间摩擦接触的工作形式决定其摩擦磨损性能是直接影响电刷接触稳定性和服役寿命的关键。因此,空间领域中涉及到旋转电传输的机构均必不可少的使用电刷材料,如各类航天器太阳能电池翼中的对日定向驱动机构和微波成像仪、辐射计和大气红外探测仪等各类有效载荷机构。

3.目前,空间领域应用的电刷材料主要银基自润滑复合材料和贵金属触头等,但在服役过程中均存在寿命短等问题。银基自润滑复合电刷材料中,固体润滑剂的引入虽然在一定程度上降低了材料的摩擦系数,改善了其磨损性能;但另一方面由于润滑相与金属基体之间的润湿性差、界面结合强度低和导电性差等原因,润滑相降低了电刷材料的整体强度和导电导热性能。因而,银基复合材料电刷在空间长期服役过程中同样都存在单体体积大、接触电阻大、发热量大、磨屑量大和滑动速度低等缺点,其服役寿命普遍在数十万转。贵金属触头电刷材料主要应用于盘式导电滑环,但因触头电刷由于滑道半径不一致,其内外圈电刷磨损存在差异,导致接触不稳、性能衰退现象。因此,贵金属触头类电刷的应用转速和寿命普遍都受到限制,一般速度不超过10rpm,服役寿命普遍仅百万转左右。

4.随着国内航天事业的发展,航天器在轨服役时间及有效载荷机构探测任务都在增加。因此,空间精密导电滑环中电刷材料的寿命要求由以前十万转级逐渐提升至百万转级,甚至达到千万转以上。目前,国内风云,云海等多个系列卫星对其有效载荷中电刷材料的寿命要求已经升至千万转级。然而,国内并无此类高转速、长寿命、高可靠的空间用电刷材料,其均需依赖国外进口。随中国空间技术的发展,各重大航天项目开始逐步实施,后续高转速、长寿命、高可靠的空间电刷材料的需求越来越大,全部采用进口将面临技术封锁、安全和进度不可控等风险。

5.针对目前国内空间电刷应用存在的问题及未来发展需要,本发明设计一种采用高弹银合金纤维制备的电刷材料,通过大量的接触点分散了载荷和电流,大幅度提高了接触稳定性并降低了磨损,其寿命可达1000万转以上。

技术实现要素:

6.本发明的目的是:采用高弹银合金纤维制备一种多点端面弹性接触的电刷材料,以解决传统块体电刷材料接触稳定性差、磨损严重和服役寿命短等问题。

7.本发明一种1000万转长寿命多点端面接触银合金纤维电刷;所述电刷由外包覆层、纤维刷体、底部钎料;所述纤维刷体的长度大于外包覆层的长度;所述纤维刷体、外包覆

层通过底部钎料焊接成一个整体;所述外包覆层包裹在纤维刷体上;所述纤维刷体含有银合金纤维;优选为高弹银合金纤维;所述高弹银合金纤维的材质选自铜银合金、银铜镍合金或镀银铜合金中的一种;

8.所述外层包覆层为薄壁圆管,薄壁圆管的壁厚0.1~0.5mm;所述外层包覆的材质选自紫铜、铜合金、纯银、银合金中的至少一种。

9.本发明一种1000万转长寿命多点端面接触银合金纤维电刷;所述电刷摩擦配对材料选自铜合金、银铜镍合金或镀银铜合金中的至少一种。

10.本发明一种1000万转长寿命多点端面接触银合金纤维电刷;所述电刷中纤维刷体和底部钎料所占的体积为外包覆层所围成三维图型体积的15

‑

25vol.%、优选为19

‑

21vol.%。在本发明中外包覆层所围成三维图形是指以外包覆层为壁,底部钎料最外层为底面所围成的三维图形;外包覆层不与底部钎料相接触的一段为另一个底面,壁和两个底面构成的三维图形。

11.本发明一种1000万转长寿命多点端面接触银合金纤维电刷;纤维刷体是由一种或多种高弹银合金纤维组成,纤维直径范围在50~100μm,纤维填充率为10~30vol.%,纤维形状呈现长条直状、锯齿或波浪弯曲状;所述高弹银合金选自银铜镍、银铜和银镍合金中的至少一种。

12.作为优选方案,所述电刷与摩擦配对体接触的部位为银合金纤维端面,其接触点数不少于100个,材料磨损方向为纤维轴向或长度方向。

13.作为优选方案,所述电刷与摩擦配对体的接触角为30

°‑

90

°

。在本发明中所述电刷与摩擦配对体的接触角为90

°

时,即电刷垂直于环体接触表面。

14.所述电刷材料末端采用含银或金的低温钎料以焊接纤维刷体和包覆材料。所述低温钎料是指钎焊温度小于300℃的钎料。

15.作为优选方案,外包覆层为薄壁黄铜管,材料为65cu35zn,所述外包覆层占电刷总质量的40

‑

55wt%、优选为46

‑

47wt.%、进一步优选为46.8wt.%;纤维刷体为银合金纤维,材料为78ag20cu2ni,纤维刷体占电刷总质量的25

‑

40wt%、优选为35

‑

36wt%、进一步优选为35.8wt.%;底部钎料为sac305无铅焊锡,成分为sn96.5/ag3/cu0.5,底部钎料占电刷总质量的15

‑

20wt%、优选为17

‑

18wt%、进一步优选为17.4wt.%。摩擦配副为90ag10cu合金。

16.本发明一种1000万转长寿命多点端面接触银合金纤维电刷的制备方法;其主要包括下述步骤:

17.步骤一 纤维成型

18.按纤维形状设计要求,对采用限位模具对银合金纤维进行弯折成型。

19.步骤二 纤维集束

20.将步骤一所得纤维按设计长度进行短切成束,并按照设计填充率进行集束以制备纤维刷体。

21.步骤三 焊接固化

22.将步骤二所得纤维刷体插入包覆材料并采用低温钎料进行焊接,焊接温度不超过300℃,焊接时间不超过20s。

23.步骤四 磨平抛弧

24.将步骤三所得电刷材料按设计要求采用不低于1000目的金刚石砂轮对其末端进

行磨平或抛弧,转速不超过300rpm,时间不超过30min。

25.步骤五 超声清洗

26.将步骤四所得电刷自由端竖直朝下置于酒精中进行超声清洗3次,每次时间不少于5min。

27.步骤六 电刷烘干

28.将步骤五所得电刷置于烘箱烘干,温度不超过60℃,时间不低于2h,得到成品。

29.本发明一种1000万转长寿命多点端面接触银合金纤维电刷的制备方法;采用限位模具对银合金纤维进行弯折成型,使之具备波长为1

‑

2mm、优选为1mm,角度为120

°‑

150

°

、优选为150

°

的锯齿状结构。

30.本发明所制备的1000万转长寿命多点端面接触银合金纤维电刷材料,在高真空(10

‑4pa)和高转速(<300rpm或线速度不超过1.3m/s)条件下,能够长期保持稳定的电接触状态,其平均静态接触电阻<10mω,平均动态接触电阻<20mω,平均摩擦系数稳定在0.3

‑

0.6、优选为0.45

‑

0.51,平均磨损率<6.5

×

10

‑

16

m3/n

·

m,平均接触电压降<95mv、优选为<80mv,平均电噪声<5.5mω,累计服役寿命或总里程大于1000万转或2000km。

31.本发明的创新点及技术优势:

32.1)本发明所涉及的1000万转长寿命多点端面接触银合金纤维电刷材料及其制备方法,通过采用高弹银合金纤维制备低填充率和高空隙率的多点端面电接触材料,其接触点数可达成千上万点,每根纤维都相当于一个小电刷能够自适应接触面变化与起伏。相较于传统块体或触头电刷,本电刷接触稳定性大幅度提升。

33.2)本发明所涉及的电刷刷体为三维立体网络的弹性体结构,其对载荷、速度及电流的适应性很高,在小载荷、高速度及大电流密度下仍可保持稳定接触。相较于传统块体或触头电刷,本发明电刷的服役载荷可低至同条件下块体电刷的十分之一左右,而服役转速可达1000rpm,电流密度可达400a/cm2。

34.3)本发明所涉及的电刷具备填充率和高空隙率的刷体结构,刷体超过70%(体积分数)为空隙,仅不到30%(体积分数)为贵金属材料。相较于传统块体或触头电刷,本电刷降低了贵金属材料使用量,节约了制造成本;同时,同等磨损长度下,本电刷磨屑量仅不到块体电刷的30%,切实解决了空天电刷长寿命服役过程中多余物过多而引发的一系列可靠性降低问题。同时,本发明所设计的电刷在使用过程中,即使产生微量的摩屑,这些摩屑也会被吸附在电刷纤维的空隙或内壁上。

35.4)本发明所涉及的银合金纤维电刷材料,服役主体为贵金属材料,化学稳定性好,环境适应性高。相较于传统碳刷,本电刷无惧油污等恶劣环境,仍可保持性能稳定。

36.本发明经优化后,在真空、高速的条件下,对偶体为90ag10cu时,电刷的平均摩擦系数稳定在0.3

‑

0.6,磨损率<6.5

×

10

‑

16

m3/n

·

m,其平均静态接触电阻<10mω,平均动态接触电阻<20mω,平均接触电压降<80mv,平均电噪声<5mω,累计服役寿命或总里程大于1000万转或2000km;所述真空的条件为:气压小于10

‑4pa;所述高速的条件为:转速不超过300rpm或线速度不超过1.3m/s。

附图说明

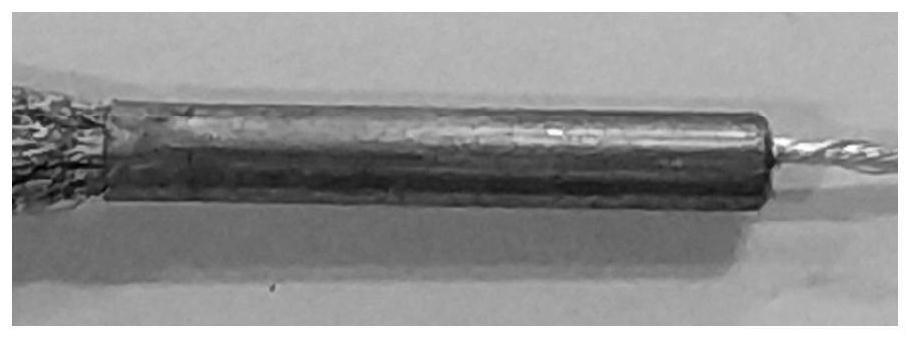

37.图1:是实施例1所制备的铜管包覆银合金纤维电刷材料焊接固化后的形貌图。

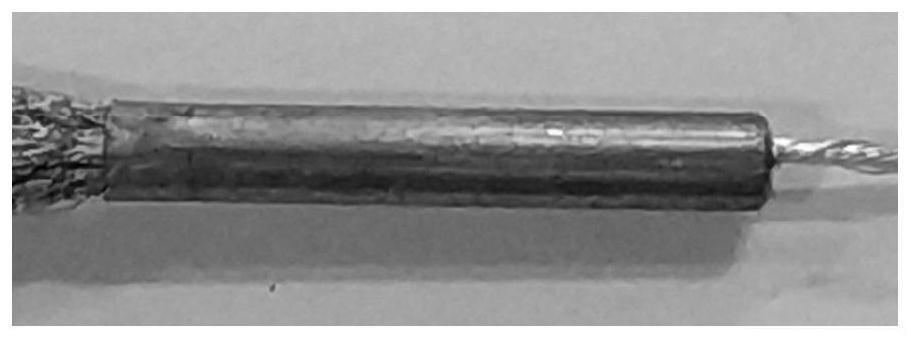

38.图2:是实施例1所制备的铜管包覆银合金纤维电刷材料在1200万转(2118km)真空载流摩擦测试结束后的状态图。

39.图3:是实施例1所制备的铜管包覆银合金纤维电刷材料在1200万转(2118km)真空载流摩擦测试整体的摩擦系数和电压降曲线图。

40.图4:是实施例1所制备的铜管包覆银合金纤维电刷材料在1200万转(2118km)真空载流摩擦测试末期变速阶段的摩擦系数和电压降曲线图。

41.图1表明,实施例1中所得铜管包覆银合金纤维电刷材料中银合金纤维分散性良好,均匀填充至刷体形成了三维立体网络弹性体结构。

42.图2表明,实施例1中,1200万转(2118km)真空载流摩擦测试结束后,并未产生显著磨屑,仅在盘面和周围白纸上观察到极少部分磨屑。

43.图3表明,实施例1中,铜管包覆银合金纤维电刷材料摩擦系数趋于一致基本稳定在0.3~0.6之间,其中正极平均摩擦系数为0.44,负极为0.42;电压降处于40~120mv之间。

44.图4表明,实施例1中,速度对铜管包覆银合金纤维电刷材料电接触性能几乎没有影响,正负极摩擦系数和电压降曲线均保持十分平稳的态势。

具体实施方式

45.现以实施例对本发明进一步进行说明。

46.实施例1:

47.所述电刷材料主要由包覆材料、纤维刷体和低温钎料三部分组成,外形尺寸为包覆材料为薄壁黄铜管,壁厚0.15mm,材料为65cu35zn(46.8wt.%);纤维刷体材料为银合金纤维,直径50μm,材料为78ag20cu2ni(35.8wt.%);低温钎料为sac305无铅焊锡,成分为sn96.5/ag3/cu0.5(17.4wt.%)。摩擦配副为90ag10cu合金。所述电刷与摩擦配对体的接触角为90

°

。

48.电刷制备方法包括以下步骤:

49.(1)纤维成型

50.按纤维形状设计要求,对采用限位模具对银合金纤维进行弯折成型,使之具备波长为1mm,角度为150

°

的锯齿状结构。

51.(2)纤维集束

52.将锯齿状纤维按设计长度进行短切成束,并称取填充率为20vol.%左右的纤维进行集束以制备纤维刷体。

53.(3)焊接固化

54.将纤维刷体插入铜管,末端裁剪至露出约1.5mm左右自由端,另一端采用sac305焊锡进行焊接,焊接温度为260℃,焊接时间为10s。

55.(4)磨平

56.采用1000目的金刚石砂轮对其自由端进行磨平,转速为200rpm,时间为10min。

57.(5)超声清洗

58.将磨平后的电刷自由端竖直朝下置于酒精中进行超声清洗3次,每次时间为5min。

59.(6)电刷烘干

60.将超声清洗后的电刷置于烘箱烘干,温度为50℃,时间为4h,得到成品。

61.其所得成品的性能为如下:

62.所述材料在高真空(10

‑4pa)和高转速(<210rpm),载荷0.5

‑

1n条件下,其平均静态接触电阻为7.1mω,平均动态接触电阻为11.7mω,平均摩擦系数为0.45,平均磨损率6.3

×

10

‑

16

m3/n

·

m,平均接触电压降为70.6mv,平均电噪声为4.2mω,累计服役寿命1203万转(2118km)。本发明制备工艺简单,成本低廉可控,便于大规模的工业化应用。

63.实施例2:

64.所述电刷材料主要由包覆材料、纤维刷体和低温钎料三部分组成,外形尺寸为包覆材料为薄壁黄铜管,壁厚0.15mm,材料为65cu35zn(51.4wt.%);纤维刷体材料为银合金纤维,直径50μm,材料为78ag20cu2ni(29.4wt.%);低温钎料为sac305无铅焊锡,成分为sn96.5/ag3/cu0.5(19.2wt.%)。摩擦配副为90ag10cu合金。所述电刷与摩擦配对体的接触角为90

°

。

65.电刷制备方法包括以下步骤:

66.(1)纤维成型

67.按纤维形状设计要求,对采用限位模具对银合金纤维进行弯折成型,使之具备波长为1mm,角度为150

°

的锯齿状结构。

68.(2)纤维集束

69.将锯齿状纤维按设计长度进行短切成束,并称取填充率为15vol.%左右的纤维进行集束以制备纤维刷体。

70.(3)焊接固化

71.将纤维刷体插入铜管,末端裁剪至露出约1.5mm左右自由端,另一端采用sac305焊锡进行焊接,焊接温度为260℃,焊接时间为10s。

72.(4)磨平

73.采用1000目的金刚石砂轮对其自由端进行磨平,转速为200rpm,时间为10min。

74.(5)超声清洗

75.将磨平后的电刷自由端竖直朝下置于酒精中进行超声清洗3次,每次时间为5min

76.(6)电刷烘干

77.将超声清洗后的电刷置于烘箱烘干,温度为50℃,时间为4h,得到成品。

78.其所得成品的性能为如下:

79.所述材料在高真空(10

‑4pa)和高转速(<210rpm),载荷0.5

‑

0.1n条件下,其平均静态接触电阻为9.3mω,平均动态接触电阻为15.1mω,平均摩擦系数为0.46,平均磨损率6.1

×

10

‑

16

m3/n

·

m,平均接触电压降为90.6mv,平均电噪声为2.7mω,累计服役寿命1168万转(2048km)。降低银合金纤维填充率后,电刷接触电阻和电压降有所上升。

80.实施例3:

81.所述电刷材料主要由包覆材料、纤维刷体和低温钎料三部分组成,外形尺寸为包覆材料为薄壁黄铜管,壁厚0.15mm,材料为65cu35zn(43.2wt.%);纤维刷体材料为银合金纤维,直径50μm,材料为78ag20cu2ni(41.7wt.%);低温钎料为sac305无铅焊锡,成分为sn96.5/ag3/cu0.5(15.1wt.%)。摩擦配副为90ag10cu合金。所述电刷与摩擦配对体的接触角为90

°

。

82.电刷制备方法包括以下步骤:

83.(1)纤维成型

84.按纤维形状设计要求,对采用限位模具对银合金纤维进行弯折成型,使之具备波长为1mm,角度为150

°

的锯齿状结构。

85.(2)纤维集束

86.将锯齿状纤维按设计长度进行短切成束,并称取填充率为25vol.%左右的纤维进行集束以制备纤维刷体。

87.(3)焊接固化

88.将纤维刷体插入铜管,末端裁剪至露出约1.5mm左右自由端,另一端采用sac305焊锡进行焊接,焊接温度为260℃,焊接时间为10s。

89.(4)磨平

90.采用1000目的金刚石砂轮对其自由端进行磨平,转速为200rpm,时间为10min。

91.(5)超声清洗

92.将磨平后的电刷自由端竖直朝下置于酒精中进行超声清洗3次,每次时间为5min

93.(6)电刷烘干

94.将超声清洗后的电刷置于烘箱烘干,温度为50℃,时间为4h,得到成品。

95.其所得成品的性能为如下:

96.所述材料在高真空(10

‑4pa)和高转速(<210rpm),载荷0.5

‑

1n条件下,其平均静态接触电阻为5.6mω,平均动态接触电阻为9.3mω,平均摩擦系数为0.51,平均磨损率4.8

×

10

‑

16

m3/n

·

m,平均接触电压降为55.8mv,平均电噪声为5.3mω,累计服役寿命1168万转(2048km)。增加银合金纤维填充率后,电刷电噪声有所上升。

97.对比例1:

98.所述电刷材料主要由包覆材料、纤维刷体和低温钎料三部分组成,外形尺寸为包覆材料为薄壁黄铜管,壁厚0.15mm,材料为65cu35zn(63.8wt.%);纤维刷体材料为银合金纤维,直径50μm,材料为78ag20cu2ni(12.3wt.%);低温钎料为sac305无铅焊锡,成分为sn96.5/ag3/cu0.5(23.9wt.%)。摩擦配副为90ag10cu合金。所述电刷与摩擦配对体的接触角为90

°

。

99.电刷制备方法包括以下步骤:

100.(1)纤维成型

101.按纤维形状设计要求,对采用限位模具对银合金纤维进行弯折成型,使之具备波长为1mm,角度为150

°

的锯齿状结构。

102.(2)纤维集束

103.将锯齿状纤维按设计长度进行短切成束,并称取填充率为5vol.%左右的纤维进行集束以制备纤维刷体。

104.(3)焊接固化

105.将纤维刷体插入铜管,末端裁剪至露出约1.5mm左右自由端,另一端采用sac305焊锡进行焊接,焊接温度为260℃,焊接时间为10s。

106.(4)磨平

107.采用1000目的金刚石砂轮对其自由端进行磨平,转速为200rpm,时间为10min。

108.(5)超声清洗

109.将磨平后的电刷自由端竖直朝下置于酒精中进行超声清洗3次,每次时间为5min;

110.(6)电刷烘干

111.将超声清洗后的电刷置于烘箱烘干,温度为50℃,时间为4h,得到成品。

112.其所得成品的性能为如下:

113.所述材料在高真空(10

‑4pa)和高转速(<210rpm)条件下,无法有效开展实验。由于内部纤维填充率过低,电刷露出的自由端强度太低,其无法承受0.3~1n的正常载荷。

114.对比例2:

115.所述电刷材料主要由包覆材料、纤维刷体和低温钎料三部分组成,外形尺寸为包覆材料为薄壁黄铜管,壁厚0.15mm,材料为65cu35zn(36.9wt.%);纤维刷体材料为银合金纤维,直径50μm,材料为78ag20cu2ni(49.3wt.%);低温钎料为sac305无铅焊锡,成分为sn96.5/ag3/cu0.5(13.8wt.%)。摩擦配副为90ag10cu合金。所述电刷与摩擦配对体的接触角为90

°

。

116.电刷制备方法包括以下步骤:

117.(1)纤维成型

118.按纤维形状设计要求,对采用限位模具对银合金纤维进行弯折成型,使之具备波长为1mm,角度为150

°

的锯齿状结构。

119.(2)纤维集束

120.将锯齿状纤维按设计长度进行短切成束,并称取填充率为35vol.%左右的纤维进行集束以制备纤维刷体。

121.(3)焊接固化

122.将纤维刷体插入铜管,末端裁剪至露出约1.5mm左右自由端,另一端采用sac305焊锡进行焊接,焊接温度为260℃,焊接时间为10s。

123.(4)磨平

124.采用1000目的金刚石砂轮对其自由端进行磨平,转速为200rpm,时间为10min。

125.(5)超声清洗

126.将磨平后的电刷自由端竖直朝下置于酒精中进行超声清洗3次,每次时间为5min;

127.(6)电刷烘干

128.将超声清洗后的电刷置于烘箱烘干,温度为50℃,时间为4h,得到成品。

129.其所得成品的性能为如下:

130.所述材料在高真空(10

‑4pa)和高转速(<210rpm),载荷0.5

‑

1n条件下,接触稳定性大幅下降,电接触性能失稳,存在电弧放电现象,无法完成千万转测试。

131.对比例3:

132.所述电刷材料主要由包覆材料、纤维刷体和低温钎料三部分组成,外形尺寸为包覆材料为薄壁黄铜管,壁厚0.15mm,材料为65cu35zn(52.3wt.%);纤维刷体材料为银合金纤维,直径50μm,材料为78ag20cu2ni(40.2wt.%);低温钎料为sac305无铅焊锡,成分为sn96.5/ag3/cu0.5(7.5wt.%)。

133.电刷制备方法包括以下步骤:

134.(1)纤维成型

135.按纤维形状设计要求,对采用限位模具对银合金纤维进行弯折成型,使之具备波长为1mm,角度为150

°

的锯齿状结构。

136.(2)纤维集束

137.将锯齿状纤维按设计长度进行短切成束,并称取填充率为20vol.%左右的纤维进行集束以制备纤维刷体。

138.(3)焊接固化

139.将纤维刷体插入铜管,末端裁剪至露出约1.5mm左右自由端,另一端采用sac305焊锡进行焊接,焊接温度为260℃,焊接时间为10s。

140.(4)磨平

141.采用1000目的金刚石砂轮对其自由端进行磨平,转速为200rpm,时间为10min。

142.(5)超声清洗

143.将磨平后的电刷自由端竖直朝下置于酒精中进行超声清洗3次,每次时间为5min;

144.(6)电刷烘干

145.将超声清洗后的电刷置于烘箱烘干,温度为50℃,时间为4h,得到成品。

146.其所得成品的性能为如下:

147.所述材料由于焊锡量过少,导致内部分纤维末端存在脱焊现象,电刷中的纤维易掉落,无法制取稳定的样品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。