一种采用固定床反应器制备3

‑

二正丙胺基丙烯醛的方法

技术领域

1.本发明涉及有机合成技术领域,具体为一种采用固定床反应器制备3

‑

二正丙胺基丙烯醛的方法。

背景技术:

[0002]3‑

二正丙胺基丙烯醛是一个重要的医药、农药中间体,可以用于合成医药中间体2

‑

氯烟酸及磺酰脲类除草剂烟嘧磺隆。目前所报道的3

‑

二正丙胺基丙烯醛的合成方法有:丙炔醇和二正丙胺在mno2的催化作用下,经氧气氧化合成3

‑

二正丙胺基丙烯醛,该方法常压条件下反应时间长,但高压反应对设备要求较高,且存在一定的安全隐患,同时两种方法所用的催化剂与反应液分离难,单耗高,且再生工艺复杂,在成本和安全上均不占优势。将mno2通过压片法制成催化剂,装填到固定床反应器内,原料和氧化剂按照一定比例同时通过催化剂进行反应,但反应速率慢、压力高,氧化剂配比高,很难实现工业化生产,因此如何提供一种安全、经济、可操作性好的3

‑

二正丙胺基丙烯醛合成方法成为亟待解决的问题。

技术实现要素:

[0003]

针对现有技术缺陷,本发明提供了一种采用固定床反应器制备3

‑

二正丙胺基丙烯醛的方法。本发明通过将负载于分子筛上的催化剂固定在管道反应器上,丙炔醇、二正丙胺及氧化剂在催化剂的作用下发生反应,合成3

‑

二正丙胺基丙烯醛。该方法与传统釜式mno2催化的工艺对比,避开了mno2的分离和再生工艺复杂的问题,同时采用固定床反应器连续反应的特点,使该工艺过程更加简单、副反应少、品质高、收率高、反应时间短、三废少、安全等优点,为工业化生产提供良好条件。

[0004]

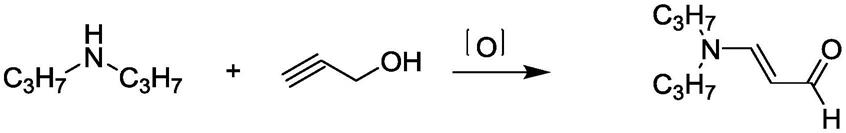

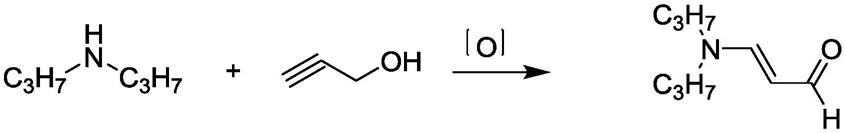

本发明的具体技术方案如下:本发明所采用的反应路线如下:具体制备方法包括如下步骤:(1)根据需要,催化剂装入固定床中,连接好管线,试密合格后备用;(2)室温下,将丙炔醇、二正丙胺溶于溶剂中作为原料溶液;(3)将原料溶液打入固定床反应器内,同时按照比例通入氧化剂,进行反应;(4)固定床反应器出口的物料经气液分离,蒸馏分离后的液相,得到目标产物3

‑

二正丙胺基丙烯醛;收率可达到93%以上。

[0005]

步骤(1)中所述的催化剂是ru、ag、cu等一种或多种金属通过溶液浸渍法负载到分子筛上,再经250

‑

300℃煅烧制成,其中分子筛优选hzms

‑

5,煅烧时间2

‑

3h。

[0006]

步骤(2)中所述丙炔醇与二正丙胺的摩尔比例为1:1~1.05;

步骤(2)中所述溶剂为甲醇、乙腈、乙醇中的一种或几种,优选甲醇,甲醇沸点低,与产品分离蒸馏温度低,不会造成后期温度高产品分解的情况,且甲醇价格相对便宜,成本更低;步骤(2)中所述丙炔醇与溶剂的重量比为1:5~9,优选1:5

‑

7。

[0007]

步骤(3)中所述氧化剂为空气或氧气;步骤(3)中所述反应温度范围是30~90℃;步骤(3)中所述原料溶液的流量为50~100ml/min;步骤(3)中所述氧化剂的流量随原料溶液的流量变化而变化,确保丙炔醇与氧化剂的摩尔比为1:1~3,优选的,丙炔醇与氧化剂的摩尔比为1:1~2;步骤(3)中所述的反应压力为0.5~3mpa。

[0008]

步骤(3)中所述的反应液在固定床中的停留时间是2~5min。

[0009]

优选的,步骤(3)原料溶液、氧化剂分别经过计量泵和气体流量计精确控制流量比例。

[0010]

优选的,步骤(4)中气液分离采用气液分离器进行。

[0011]

本发明的有益效果为:本发明所采用的氧化剂避开了难以分离且需再生的mno2,同时采用管道连续反应器进行3

‑

二正丙胺基丙烯醛,具有工艺简单、副反应少、品质高、收率高、反应时间短、三废少、能连续生产、安全等优点,为工业化生产提供良好条件。

具体实施方式

[0012]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0013]

实施实例1(1)将选用hzsm

‑

5作为载体,agno3为金属源,采用浸渍法制备的ag/zsm

‑

5催化剂,经250℃煅烧3h后,装填到固定床反应器内,连好管线;(2)室温下,将1000g(17.68mol)丙炔醇、1858g(18.2mol)二正丙胺溶于5000g甲醇中,暂存于原料罐1中;(3)设置反应器内温度70

‑

75℃;(4)计量泵1与原料罐1相连,计量泵1流速设置为50ml/min,气体流量计与空气钢瓶相连,流速设置为10.8l/min。此流速下丙炔醇与空气中的氧的摩尔比是1:2。先打开气相阀门通空气控制体系压力2mpa。开泵,将原料以50ml/min的流速泵入管道反应器中进行反应,反应液在反应器中停留时间约为5min;(5)从反应器流出的反应液经气液分离器分离,液相取样检测丙炔醇残留2%,负压蒸出溶剂甲醇后得到产品3

‑

二正丙胺基丙烯醛含量89%,收率90%。

[0014]

实施实例2(1)将选用hzsm

‑

5作为载体,ru(oac)3为金属源,采用浸渍法制备的ruzsm

‑

5催化剂,经250℃煅烧3h后,装填到固定床反应器内,连好管线;

(2)室温下,将1000g(17.68mol)丙炔醇、1858g(18.2mol)二正丙胺溶于9000g甲醇中,暂存于原料罐1中;(3)设置反应器内温度35

‑

40℃;(4)计量泵1与原料罐1相连,计量泵1流速设置为100ml/min,气体流量计与空气钢瓶相连,流速设置为7.114l/min。此流速下丙炔醇与空气中的氧的摩尔比是1:1.1。先打开气相阀门通空气控制体系压力2mpa。开泵,将原料以100ml/min的流速泵入管道反应器中进行反应,反应液在反应器中停留时间约为2.5min;(5)从反应器流出的反应液经气液分离器分离,液相取样检测丙炔醇残留0.1%,负压蒸出溶剂甲醇后得到产品3

‑

二正丙胺基丙烯醛含量85%,收率83%。单一ru的催化反应速率较快,很难抑制过反应的发生,因此导致转化率高收率低的情况。

[0015]

实施实例3(1)将选用hzsm

‑

5作为载体,cucl2为金属源,采用浸渍法制备的cu/zsm

‑

5催化剂,经300℃煅烧2.5h后,装填到固定床反应器内,连好管线(2)室温下,将1000g(17.68mol)丙炔醇、1895(18.56mol)二正丙胺溶于5000g乙醇中,暂存于原料罐1中;(3)设置反应器内温度75

‑

80℃;(4)计量泵1与原料罐1相连,计量泵1流速设置为50ml/min,气体流量计与氧气钢瓶相连,流速设置为3.24l/min。此流速下丙炔醇与氧的摩尔比是1:3。先打开气相阀门通空气控制体系压力3.5mpa。开泵,将原料以100ml/min的流速泵入管道反应器中进行反应,反应液在反应器中停留时间约为5min;(5)从反应器流出的反应液经气液分离器分离,液相取样检测丙炔醇残留10%,负压蒸出溶剂乙醇后得到产品3

‑

二正丙胺基丙烯醛含量88%,收率85%。

[0016]

实施实例4(1)将选用hzsm

‑

5作为载体,一定比例的cucl2和rucl3为金属源,采用浸渍法制备的ru

‑

cu/zsm

‑

5催化剂,经300℃煅烧3h后,装填到固定床反应器内,连好管线(2)室温下,将1000g(17.68mol)丙炔醇、1858g(18.2mol)二正丙胺溶于7000g甲醇中,暂存于原料罐1中;(3)设置反应器内温度60

‑

65℃;(4)计量泵1与原料罐1相连,计量泵1流速设置为100ml/min,气体流量计与空气钢瓶相连,流速设置为9.23l/min。此流速下丙炔醇与空气中的氧的摩尔比是1:2。先打开气相阀门通空气控制体系压力2mpa。开泵,将原料以100ml/min的流速泵入管道反应器中进行反应,反应液在反应器中停留时间约为2.5min;(5)从管道反应器流出的反应液经气液分离器分离,液相取样检测丙炔醇残留0.5%,负压蒸出溶剂甲醇后得到产品3

‑

二正丙胺基丙烯醛含量90%,收率94%。

[0017]

对比实施例1(1)向反应瓶中投入甲醇440g,二氧化锰(活性成分85%)205g,二正丙胺107.1g(0.105mol),丙炔醇56.6g(0.1mol);(2)搅拌升温至50

‑

55℃,保温反应60h,取样检测丙炔醇残留3%,将反应液过滤,并用新鲜甲醇淋洗滤饼,由于二氧化锰粉末较细,过滤较慢,且会存在漏滤情况,产品中有大

量二氧化锰粉末,负压脱除甲醇过程中会有产品继续被氧化生成杂质,导致收率仅有65%,含量75%。

[0018]

(3)二氧化锰再生:将滤出的二氧化锰(约150g)投入高压反应釜中,加入去离子水450g,进气管与氧气瓶减压阀相连,升温至80

‑

85℃,开始打开氧气瓶减压阀通氧气,保持高压釜压力1.5mpa,保温反应15h。

[0019]

(4)再次抽滤,滤饼100℃烘干,得干重120g左右的二氧化锰,检测活性成分82%,此二氧化锰的再生率56.5%。套用后补加部分新鲜的二氧化锰,反应活性略有下降,需延长反应时间5

‑

10h不等。

[0020]

对比实施例2(1)将粉末状的mno2与少量硅溶胶混合均匀,采用压片法制备的催化剂,经280℃煅烧3h后,装填到固定床反应器内,连好管线;(2)室温下,将1000g(17.68mol)丙炔醇、1858g(18.2mol)二正丙胺溶于5000g甲醇中,暂存于原料罐1中;(3)设置反应器内温度85

‑

90℃;(4)计量泵1与原料罐1相连,计量泵1流速设置为5ml/min,气体流量计与空气钢瓶相连,流速设置为8.1l/min。此流速下丙炔醇与氧的摩尔比是1:15。先打开气相阀门通氧气控制体系压力3mpa。开泵,将原料以25ml/min的流速泵入管道反应器中进行反应,反应液在反应器中停留时间约为50min;(5)从反应器流出的反应液经气液分离器分离,液相取样检测丙炔醇残留10%,负压蒸出溶剂甲醇后得到产品3

‑

二正丙胺基丙烯醛含量72%,收率75%。mno2催化剂装填到固定床上进行反应的反应速率较慢,停留时间短会导致原料残留较大,但时间长也会导致副反应的发生,同时反应所需的温度、压力均很高,工业化生产难度大。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。