一种利用喷雾干燥

‑

真空干燥高效制备美拉德中间体的方法

技术领域

1.本发明涉及一种利用喷雾干燥

‑

真空干燥高效制备美拉德中间体的方法,属于食品化学和食品添加剂技术领域。

背景技术:

2.美拉德反应在食用香精工业中占有很重要的地位,当前市售的美拉德型香精大多是通过完全美拉德反应制备的。这种完全美拉德反应香精反应程度深、风味浓郁,但大多挥发性较强,风味损失速度较快,尤其是在经历烹饪、焙烤等高温条件处理后难以达到稳定持久的增香效果,这使得完全美拉德反应香精在食品中的应用受到了很大的限制。美拉德反应初期还原糖与氨基化合物发生亲核加成反应后形成n

‑

糖基胺后,会发生amadori重排(醛糖)或heyns重排(酮糖)而形成脱氧氨基糖类美拉德反应中间体amadori化合物(arp)或heyns化合物(hrp)。与完全反应产物相比,arp或hrp本身无味、不会挥发且存储稳定、受热后有较高反应活性,可以继续裂解完成美拉德反应,形成新鲜风味,实现加工风味受控形成,这可以解决美拉德型香精在食品烹饪、加工中增香效果不稳定的问题。美拉德中间体加工风味受控形成是食品风味调控技术重要的创新方向,采用该技术,可根据加工食品或餐饮需求由适宜的风味前体预制调味半成品,产品本身尚未形成完整的风味,但在后续热加工过程中能迅速产生新鲜、预期的理想风味。而利用美拉德反应中间体即可实现这种调味半成品的制备,既可以提高美拉德香精的稳定性,又可以调控风味在食品中的形成,既为消费者提供健康、多样、方便的天然创新产品,又可以让消费者在烹饪过程中通过简单的操作产生趣味性、成就感和愉悦感。

3.美拉德反应中间体常温下稳定,高温后可以继续反应产生风味,这种性质使食品加工中风味形成的调控以及新型调味品的开发成为了可能。即利用美拉德反应中间体制得适应食品烹饪或加工需求的调味半成品,使产品本身虽尚未形成完整的风味,但可以在后续加工时迅速形成理想的风味,同时可以克服完全美拉德反应产物易挥发的缺陷,促进我国食品工业转型升级,为消费者提供美食的同时增强其成就感和愉悦感。此外,美拉德反应中间体还具有良好的减盐增咸增鲜作用,将其用于食品提味能够达到“减盐不减咸”的目的,实现真正的“科学减盐”。例如,当盐溶液中豌豆肽

‑

阿拉伯糖美拉德反应中间体浓度仅为1mg/g时,就可代替20%的食盐,盐溶液中豌豆肽

‑

阿拉伯糖美拉德反应中间体浓度达到4mg/g时,其鲜味高于6mg/g味精在盐溶液中的鲜味;当脯氨酸

‑

葡萄糖美拉德反应中间体的添加量大于0.4%时,在不降低咸味的情况下,可以减少20%的食盐量,并且鲜味属性显著增强。由此可见美拉德反应中间体具有广阔的应用前景和显著的经济社会效益。

4.现有公开的技术中,美拉德反应中间体的直接合成法主要分为在有机相中制备和在水相制备两种方法。在有机相中制备的方法亦被称为“回流法”,主要是将反应底物直接溶于无水甲醇中,在加热的同时冷却回流,得到含有中间体的混合溶液后经过分离纯化得到纯品。反应过程较为剧烈,美拉德副反应增加,使得最终的产率较低。此外,大量有机溶剂的使用也使得这种方法成本较高,同时可能造成环境污染,故而仅用于实验室研究而不适

合大规模工业化生产;在常压水相中直接制备美拉德反应中间体的方法可以在一定程度上缓解有机相合成法带来的成本问题和环境问题,同时更加符合在统筹生产安全和环境安全的同时兼顾经济成本和环境成本的工业工艺可持续发展理念。但常压水相法所得到的美拉德中间体产率较低,例如利用常压水相法制备苯丙氨酸

‑

木糖美拉德反应中间体和谷氨酸

‑

木糖美拉德反应中间体,两种中间体的产率分别仅为13.62%和1.85%,常压水相法研究更侧重于美拉德反应中间体在水相介质中的鉴定。

5.目前国内外对arp或hrp等美拉德反应中间体制备和应用的研究存在诸多问题,制备方法主要是以有机相为溶剂,毒性大,成本相对较高,也会带来一定的环境问题,因此美拉德中间体尚未实现工业化生产。水相美拉德反应可以避免有机相合成法的诸多弊端,更加符合在统筹生产安全和环境安全的同时兼顾经济成本和环境成本的工业工艺可持续发展理念,但所得到的美拉德反应中间体产率较低。针对这一问题,在已公布的发明zl201710022237.3中,采用低温合成

‑

减压共沸脱水耦合技术制备美拉德反应中间体,产率相较于常压水相反应有大幅度提高。但是在实际工业生产应用时,发现在浓缩

‑

反应过程中,物料在反应罐内出现黏壁以及受热不均的问题,导致局部过度反应而使中间体产率低,同时产物下料困难、设备难以清洗,因此无法实现规模化生产。

技术实现要素:

6.【技术问题】

7.本技术针对现有美拉德反应中间体制备技术污染大、产率低、无法大规模生产的不足,本发明提供了一种通过喷雾干燥

‑

真空干燥高效制备美拉德反应中间体的方法。本发明所提出的技术方案方法简单、操作安全、成本低廉、产物转化率高。

8.【技术方案】

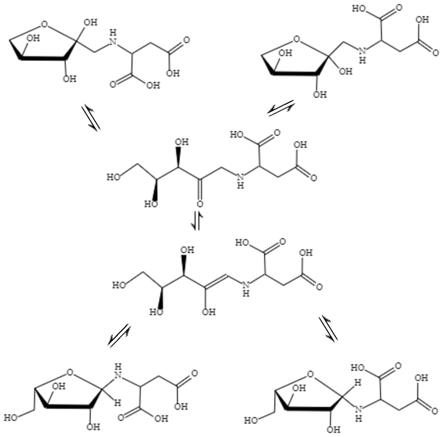

9.如图1所示,根据美拉德反应机理,在反应初期阶段,羰基化合物(还原糖、酮、醛、抗坏血酸等)的羰基与氨基化合物(氨、氨基酸、肽、蛋白质等)的氨基通过加成反应形成n

‑

糖基胺后再发生β

‑

消去反应脱水生成席夫碱,随后通过分子重排形成arp或hrp。本发明利用高温瞬时脱水及

‑

真空干燥同时与热反应脱水的协同作用,在自由水含量减少引起不易流动水逸度提高的过程中,实现促进分子内β

‑

消去脱水向结合水的定向转化,实现n

‑

糖基胺与脱氧氨基糖之间的转化平衡向右移动,达到脱氧氨基糖类美拉德反应中间体高效制备的目的。

10.本发明的第一个目的是提供一种制备美拉德反应中间体的方法,所述方法是以氨基酸和还原糖为原料,先经美拉德反应得到初级反应液;再将初级反应液进行喷雾干燥,得到美拉德初级粉末;最后经真空干燥得到美拉德中间体粉末。

11.在本发明的一种实施方式中,所述氨基酸包括天冬氨酸、丙氨酸、甘氨酸、脯氨酸、二甘肽、三甘肽、蛋白水解物或肽一种或几种。

12.在本发明的一种实施方式中,所述还原糖包括核糖、木糖和果糖中的一种或几种。

13.在本发明的一种实施方式中,氨基酸和还原糖的质量比为1:(1

‑

4)。

14.在本发明的一种实施方式中,美拉德反应条件为:在ph为6~8、60~100℃条件下加热20~120min。

15.在本发明的一种实施方式中,所述美拉德反应中间体包括amadori化合物(arp)或

heyns化合物(hrp)。

16.在本发明的一种实施方式中,所述喷雾干燥条件为:进风口温度为140~180℃。

17.在本发明的一种实施方式中,所述真空干燥条件为:温度为60~95℃,时间为10

‑

70min。

18.在本发明的一种实施方式中,所述方法包括如下步骤:

19.(1)取氨基酸以及还原糖,加水溶解混合,调节混合溶液ph至6~8;

20.(2)将步骤(1)所得溶液在60~100℃条件下加热20~120min,得到初级反应液;

21.(3)将步骤(2)所得初级反应液泵入浓缩罐中,在20~38℃、真空度0~40mbar的条件下进行真空浓缩以提高后续喷雾干燥效率,浓缩至固形物含量15~30%,得到浓缩反应液;

22.(4)将步骤(3)得到的浓缩反应液加入氯化钠,并泵入喷雾干燥塔,在140~180℃的条件下进行喷雾干燥后得到美拉德初级粉末;

23.(5)将步骤(4)得到的美拉德初级粉末输送至真空干燥箱中进行孵育,得到美拉德反应中间体粉末。

24.在本发明的一种实施方式中,原料用量以重量份数计,氨基酸10份时还原糖为10~40份,水为200~1000份。

25.优选地,步骤(4)中氯化钠的添加量为0~40%。

26.优选地,步骤(3)中所述减压低温浓缩时控制温度为20~38℃,真空度为0.025~0.05mpa。

27.优选地,步骤(5)中所述孵育温度为60~95℃,时间为10

‑

70min。

28.本发明的第二个目的是提供一种上述方法在采用蔬菜汁或果汁制备富含美拉德反应中间体的冲调类粉末食品中的应用。

29.本发明的有益效果:

30.(1)本发明利用高温瞬时脱水

‑

真空干燥与热反应的协同作用,在自由水含量减少引起不易流动水逸度提高的过程中,促进分子内β

‑

消去脱水向结合水的定向转化,实现n

‑

糖基胺与脱氧氨基糖之间的转化平衡向右移动,达到脱氧氨基糖类美拉德反应中间体高效制备的目的。将糖与氨基酸/肽的水相热反应产物喷雾干燥后置于真空干燥箱中孵育一段时间,即得到美拉德中间体固体产品。本发明通过喷雾干燥

‑

真空干燥高效制备美拉德反应中间体,制备过程绿色安全无污染且中间体产率较高,实现了中间体在水相中的高效制备,美拉德反应中间体的产率最高可达到77.92%。

31.(2)喷雾干燥

‑

真空干燥作为一种高效制备美拉德反应中间体的新方法,还未有明确报道。从理论上而言,本发明基于喷雾干燥

‑

真空干燥高效制备美拉德反应中间体的效果,进一步探究了水分对于美拉德反应进程的影响的机理。在低温美拉德反应中,虽然美拉德反应中间体的产率较低,但反应液中却依然存在较高比例的n

‑

糖基胺,即美拉德反应中间体的前体物质。本发明提出的技术方案中,通过喷雾干燥脱除掉大部分自由水后,将喷雾干燥初级粉末送入真空干燥箱孵育一定时间。在孵育过程中,自由水进一步散失,促进了n

‑

糖基胺脱水从而进一步向席夫碱转化,使化学平衡向右进行,有利于arp或hrp的生成并富集,使其产率大幅提高。利用该方法实现了中间体的水相绿色、安全、定向、高效制备,使其产业化推广成为可能,具有较强的实际应用价值。

32.(3)本发明利用喷雾干燥设备对反应液进行高温瞬时脱水时,物料干燥速度十分迅速且受热均匀。喷雾干燥设备和真空干燥箱同时还具有操作简便、易于清洗的特点,有利于实现中间体的产业化生产。

33.(4)本发明所提出的技术方案采用的设备简单、通用性强,有利于生产线建设。喷雾干燥塔及真空干燥箱作为食品工业生产的常用设备,在应用中具有生产过程简单、操作控制方便、生产效率高、操作人员少的优点。将其应用于美拉德反应中间体的工业化生产,可显著提高生产效率。

附图说明

34.图1为美拉德反应机理图;

35.图2为本发明实施例1中制备所得中间体产品中arp的产率变化和水分活度变化;

36.图3为本发明实施例1中制备所得中间体产品的低场核磁共振谱图;

37.图4为本发明实施例1中制备所得纯化arp的总离子流色谱图(a)和质谱图(b);

38.图5为本发明实施例1中制备所得纯化arp核磁共振氢谱图(a)和核磁共振碳谱图(b);

39.图6为本发明实施例1中制备所得中间体产品中arp的结构;

40.图7为本发明实施例2中制备所得中间体产品中arp的产率变化和水分活度变化;

41.图8为本发明实施例2中制备所得中间体产品的低场核磁共振谱图;

42.图9为本发明实施例3中制备所得中间体产品的低场核磁共振谱图;

43.图10为本发明对比例1中常压水相反应时间与arp产率的关系;

44.图11为本发明对比例2中减压脱水反应时间与arp产率的关系;

45.图12为本发明对比例2中减压脱水产物与喷雾干燥产物低场核磁共振谱图。

具体实施方式

46.以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

47.下述实施例和对比例中的水为纯净水,醛糖或酮糖和氨基酸为食品级;高效液相色谱

‑

质谱分析实验所用化学试剂为色谱纯,其余化学试剂均为分析纯。高效液相色谱检测条件为:色谱柱csh c18,流动相为乙腈与0.1%甲酸水,流速为0.3ml/min,采用梯度洗脱,柱温为45℃。质谱分析的条件如下:采用esi 模式,检测器电压1.8kv,毛细管电压3.5kv,锥孔电压20v,提取电压7v。电子源温度和脱溶剂气温度分别为100℃和400℃,气流量700l/h,锥孔气体流量50l/h。在m/z 20~1000的质合比范围内对样品进行扫描,扫描时间为1s,扫描时间延迟0.1s。将分离得到的纯品中间体溶解在d2o中,采用核磁共振仪对中间体进行分析,测试温度为298k。低场核磁共振检测参数为磁体

‑

探头mesomr23

‑

060h

‑

i

‑

ht

‑

25mm,图像信噪比大于10db,重复扫描次数为6次,重复采样等待时间为1500ms。

48.实施例1:

49.将26.6kg天冬氨酸和60kg木糖溶解于1000kg水中,调节混合溶液ph至7.5,在90℃水浴条件下反应110min后得到初级反应液。将初级反应液泵入浓缩罐中,在30℃、真空度40mbar的条件下进行真空浓缩,浓缩至固形物含量18%,得到浓缩反应液。将得到的浓缩反

应液加入40%的氯化钠固体,并泵入喷雾干燥塔,进风口温度160℃,流速为15rpm,喷雾干燥后得到美拉德初级粉末。设置真空干燥箱温度为80℃,将美拉德初级粉末输送至真空干燥箱中孵育60min,得到美拉德反应中间体粉末。使用高效液相色谱测定在真空干燥箱中孵育不同时间天冬氨酸

‑

木糖体系中间体产率,使用水分活度仪测定在真空干燥箱中孵育不同时间美拉德反应体系水分活度的变化,得到的产率及水分活度变化如图2所示。使用低场核磁共振仪测定孵育60min后美拉德反应体系中水分的存在状态,得到的水分存在状态如图3所示。

50.将孵育产物纯化后即可得到天冬氨酸

‑

木糖中间体纯品,后经冷冻干燥得到固体样品。将所得固体溶于水后通过质谱分析技术对其结构进行分析,得到质谱图如图4所示。通过核磁共振对其进行结构表征,得到核磁共振的谱图如图5所示,证实其为天冬氨酸

‑

木糖体系的中间体n

‑1‑

脱氧

‑

d

‑

木酮糖基

‑1‑

天冬氨酸,在水相中的分子结构式如图6所示。

51.实施例2:

52.将26.6kg天冬氨酸和60kg木糖溶解于1000kg水中,调节混合溶液ph至7.5,在90℃水浴条件下反应110min后得到初级反应液。将初级反应液泵入浓缩罐中,在30℃、真空度40mbar的条件下进行真空浓缩,浓缩至固形物含量18%,得到浓缩反应液。将得到的浓缩反应液加入40%的氯化钠固体,并泵入喷雾干燥塔,进风口温度160℃,流速为15rpm,喷雾干燥后得到美拉德初级粉末。设置真空干燥箱温度为90℃,将美拉德初级粉末输送至真空干燥箱中孵育20min,得到美拉德反应中间体粉末。使用高效液相色谱测定在真空干燥箱中孵育不同时间美拉德反应体系中间体产率,使用水分活度仪测定在真空干燥箱中孵育不同时间美拉德反应体系水分活度的变化,得到的产率及水分活度变化如图7所示。使用低场核磁共振仪测定孵育20min后美拉德反应体系中水分的存在状态,得到的水分存在状态如图8所示。

53.实施例3:

54.将26.6kg天冬氨酸和60kg木糖溶解于1000kg水中,调节混合溶液ph至7.5,在90℃水浴条件下反应110min后得到初级反应液。将初级反应液泵入浓缩罐中,在30℃、真空度40mbar的条件下进行真空浓缩,浓缩至固形物含量18%,得到浓缩反应液。将得到的浓缩反应液加入40%的氯化钠固体,并泵入喷雾干燥塔,进风口温度160℃,流速为15rpm,喷雾干燥后得到美拉德初级粉末。设置真空干燥箱温度为90℃,将美拉德初级粉末输送至真空干燥箱中孵育40min,得到美拉德反应中间体粉末。使用低场核磁共振仪测定孵育40min后美拉德反应体系中水分的存在状态,得到的水分存在状态如图9所示。

55.对比例1:

56.将26.6kg天冬氨酸和60kg木糖溶解于1000kg水中,调节混合溶液ph至7.5,在90℃水浴条件下反应110min后置于冰浴中冷却终止反应。使用高效液相色谱测定不同反应时间产物中天冬氨酸

‑

木糖arp纯品的产率,结果如图10所示。

57.对比例2:

58.采用低温合成

‑

减压共沸脱水耦联技术制备美拉德反应中间体,具体包括以下步骤:将26.6kg天冬氨酸和60kg木糖溶解于1000kg水中,调节混合溶液ph至7.5,在90℃水浴条件下反应110min后迅速降低体系气压至40mbar以下在80℃下脱水25min。使用高效液相色谱测定不同反应时间天冬氨酸

‑

木糖体系纯品中间体产率,得到的产率图如图11所示。使

用低场核共振仪测定孵育25min后体系中水分存在状态并于喷雾干燥产物9相比较,得到的谱图如图12所示。

59.对比例3:

60.参照实施例1的方法制备美拉德中间体,区别仅在于调整真空干燥箱温度为30℃、40℃、50℃,其他条件同实施例1,结果见下表。

61.表1不同真空干燥温度条件下中间体(arp)产率比较

[0062][0063]

由表中数据可以看出,当调整真空干燥箱温度为30℃、40℃以及50℃时,美拉德反应中间体的产率分别为21.7%、24.6%和29.8%。结果显示,在此温度范围内进行真空干燥,arp的产率并无明显提升。

[0064]

对比例4:

[0065]

参照实施例1的方法制备美拉德中间体,区别仅在于调整真空干燥箱中孵育时间为3min、6min、9min,其他条件同实施例1,结果见下表。

[0066]

表2不同真空干燥孵育时间条件下中间体(arp)产率比较

[0067][0068]

由表中数据可以看出,当调整真空干燥箱孵育时间为3min、6min以及9min时,美拉德反应中间体的产率分别为22.5%、27.4%和35.3%。结果显示,在此时间范围内进行真空干燥孵育,arp的产率并无明显提升。

[0069]

对比例5:

[0070]

参照实施例1的方法制备美拉德反应中间体,区别仅在于单独进行喷雾干燥,其他条件同实施例1,对所得到的arp产物利用hplc进行分析,美拉德反应中间体的产率如图2所示。结果表明,仅单独进行喷雾干燥,美拉德反应中间体的产率仅为21.5%。

[0071]

对比例6:

[0072]

参照实施例1的方法制备美拉德反应中间体,区别仅在于单独进行真空干燥,其他条件同实施例1,对所得到的arp产物利用hplc进行分析,结果表明,仅单独进行真空干燥,美拉德反应中间体的产率仅为2.1%。

[0073]

对比例7:

[0074]

参照实施例1的方法制备美拉德反应中间体,区别仅在于调整真空干燥和喷雾干燥的顺序,其他条件同实施例1,对所得到的arp产物利用hplc进行分析,结果表明,调整真

空干燥和喷雾干燥的顺序后,美拉德反应中间体的产率仅为22.5%。

[0075]

如图10所示,在常压水相美拉德反应中,arp的最高产率只有1.6%左右,表明在常压水相美拉德反应过程中,由于大量自由水的存在,反应液中却依然存在较高比例的n

‑

糖基胺未转化成为arp,arp制备效率很低。因此,脱水在arp定向形成的过程中起着关键作用,本发明所提出的技术方案则采用喷雾干燥

‑

真空干燥结合的方法对反应体系中水分存在状态进行调节。美拉德反应产物内的水分一般以自由水、结合水和不易流动水的状态存在,自由水是指吸附力很小、能自由流动的水,具有一般水的性质;结合水是指化学键紧密结合、不能自由流动的水;而不易流动水则介于二者之间。

[0076]

将对比例1、2,实施例1、2、3中水分活度、结合水、不易流动水、自由水占比及产率汇总在表3中进行对比可以看出,随着在真空干燥箱中孵育温度的升高及时间的延长,产物中自由水t23和不易流动水t22占比降低,结合水t21占比逐渐升高。即体系中自由水进一步散失,促进了分子内脱水,引起n

‑

糖基胺发生消去反应而脱水,化学平衡进一步向右移动,从而导致了arp产率的大幅提高。

[0077]

使用旋转蒸发器虽然能够脱除掉一定比例的自由水,但由于仪器自身的限制,仍有大量自由水未被脱除掉。由图11可以看出,通过低温合成

‑

减压共沸脱水耦联技术制备的中间体产物和喷雾干燥产物相比,自由水t23所占的比例更高。而在喷雾干燥过程中,首先大部分自由水的脱除促进了n

‑

糖基胺向amadori化合物(arp)的转化平衡,因此美拉德反应中间体产率有一定提高。在喷雾干燥初级粉末的进一步真空干燥孵育过程中,随着孵育时间的延长和孵育温度的升高,孵育产物水分活度逐渐降低,arp产率逐渐升高(图2,图8)。显著高于低温合成

‑

减压共沸脱水耦联技术(表3),表明了本发明所提出的技术方案具有明显的先进性。

[0078]

表3对比例与实施例中产品水分活度、水分状态及中间体(arp)产率比较

[0079][0080]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。