1.本发明涉及钢坯表面缺陷检测技术领域,特别涉及一种方坯位姿智能检测方法及装置。

背景技术:

2.方坯缺陷检测和消除应用中,超声探伤和磁探检测后缺陷打标仍以喷标为主,仅在缺陷长度位置上标识,不能标识缺陷在方坯周向的精确位置。而方坯在生产和传动过程中,热态连铸或者热态轧制会造成方坯直度变形和产生扭曲,在冷床上由于自身的弯曲、扭曲,以及辊道的磨损,导致方坯本身存在位姿变化和跳动,如14米长,长度方向最大跳动能到60mm,因此,只在缺陷长度位置上定位,在周向缺乏定位依据,不能依据方坯的真实位姿进行检测计算,方坯打标和修磨都会在失去位置基准的情况下存在查找效率低,漏查缺陷的风险,因此,急需一种为定位方坯表面上各个坐标点提供基准的装置和方法。

3.本发明的目的在于克服上述不足,提供一种方坯位姿智能检测方法及装置,通过沿所述辊道运行方向依次固定安装头尾检测传感器、编码器可检测方坯在生产和传动过程中产生的长度的位姿变化;通过在方坯横截面上设有若干个位置传感器,所述位置传感器与所述方坯侧面垂直且间隔设置,所述位置传感器与所述方坯侧面的距离均相等,在所述方坯外的所有测量头依次直线连接能够表征方坯横截面的对应边线,通过测量头至方坯定位点距离的变化值,推算出在位姿变化条件下所述定位点的实际位置点坐标信息,获得位姿表征值,在所述方坯长度的任一截面上完成各定位点位置变化后的映射关系,获得所有定位点在周向的位姿变化时的坐标值,为方坯打标和修磨缺陷时提供在长度方向及周向的坐标基准,彻底解决了在周向缺乏定位依据,不能依据方坯的真实位姿进行检测计算,造成查找效率低、漏查缺陷的技术问题,对缺陷能够精准打标和修磨。

4.本发明提供的具体技术方案如下:

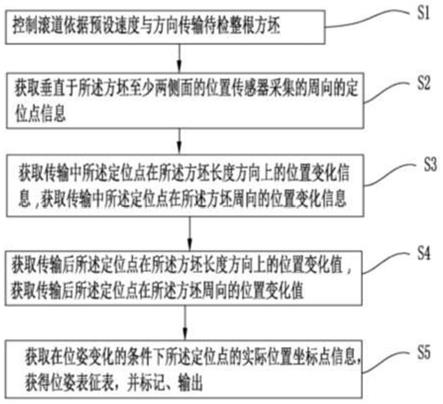

5.一种方坯位姿智能检测方法,用于检测方坯在生产和传动过程中位姿的变化,包括下列步骤:

6.s1:控制辊道依据预设速度与方向传输待检整根方坯;

7.s2:获取头尾检测传感器及编码器采集的所述方坯在长度方向的定位点信息;

8.获取垂直于所述方坯至少两侧面的位置传感器采集的在周向的定位点信息;

9.s3:获取传输中所述定位点在所述方坯长度方向上的位置变化信息;

10.获取传输中所述定位点在所述方坯周向的位置变化信息;

11.s4:获取传输后所述定位点在长度方向的位置变化值;获取传输后所述定位点在周向的位置变化值;

12.s5:获取在位姿变化条件下所述定位点的实际位置点坐标信息,获得位姿表征值,并标记、输出。

13.优选地,s2还包括:垂直于所述方坯的所述位置传感器的测量头距离所述方坯的横截面内每条边的距离均相等,对应每条边至少设有两个所述位置传感器。

14.进一步地,每条边设有的两个所述位置传感器分别布置在边长的1/4处和3/4处,使得在所述方坯外的所有测量头依次直线连接能够表征所述横截面的对应边线。

15.优选地,s4中:获得所述定位点在长度方向的位置变化值前还包括如下步骤:

16.当头尾检测传感器检测到所述方坯头部进入时,所述编码器开始长度累加和统计,获得长度计量值。

17.优选地,s4中:获取所述定位点在周向的位置变化值还包括如下步骤:获取所述位置传感器测量头在所述横截面坐标系中的坐标值,获取所述位置传感器测量头至所述定位点初始位置的第一距离,获取所述位置传感器测量头至所述定位点变化位置的第二距离,所述第二距离与所述第一距离的差值为变化值。

18.优选地,s5中:获取在位姿变化条件下所述定位点的实际位置点坐标信息,并获得位姿表征值前包括如下步骤:

19.在所述横截面的四边形中,定义每条边的中点为坐标原点,任一条边上的定位点至坐标原点的距离为初始距离;

20.获取所有所述定位点的变化坐标点,依据所述方坯相邻面的垂直关系,确定所述变化坐标点形成的变化横截面;在所述变化横截面的四边形中,定义每条边的中点为变化坐标原点,则根据所述初始距离值,则确定对应新边线上的所述定位点的变化坐标点,获得位姿表征值;

21.在所述方坯长度的任一截面上完成所有定位点位置变化后的映射关系。

22.本发明还提供一种方坯位姿智能检测装置,包括用于传输方坯的辊道、固定安装在所述辊道安装架上用于检测所述方坯长度方向变化的长度检测装置、用于检测所述方坯周向变化的周向检测装置。

23.所述长度检测装置包括沿所述辊道运行方向依次固定安装的头尾检测传感器、编码器;

24.所述周向检测装置包括位于所述方坯横截面上设有的若干个位置传感器,所述位置传感器与所述方坯侧面垂直且间隔设置;

25.还包括分别与所述长度检测装置、所述周向检测装置控制连接的计算机。

26.进一步地,所述位置传感器至少设置在所述方坯的两个侧面,且每侧面至少设有两个,所述位置传感器距相对侧面的距离均相等。

27.进一步地,所述计算机包括控制单元、获取单元、计算单元、储存单元、标记单元;

28.所述控制单元,依据预设程序控制所述辊道依据预设速度与方向传输、控制所述头尾检测传感器、所述编码器、所述位置传感器依据预设程序工作;

29.所述获取单元,用于获取所述头尾检测传感器、所述编码器、所述位置传感器采集的数据信息;

30.所述计算单元,用于点位置变量计算及点坐标位置计算;

31.所述储存单元,用于存储数据信息;

32.所述标记单元,用于标记所述方坯长度方向及周向的定位点的位置信息。

33.有益效果为:

34.本发明提供一种方坯位姿智能检测方法及装置,通过沿所述辊道运行方向依次固定安装头尾检测传感器、编码器可检测方坯在生产和传动过程中产生的长度的位姿变化;

通过在方坯横截面上设有若干个位置传感器,所述位置传感器与所述方坯侧面垂直且间隔设置,所述位置传感器与所述方坯侧面的距离均相等,在所述方坯外的所有测量头依次直线连接能够表征方坯横截面的对应边线,通过测量头至方坯定位点距离的变化值,推算出在位姿变化条件下所述定位点的实际位置点坐标信息,获得位姿表征值,在所述方坯长度的任一截面上完成各定位点位置变化后的映射关系,获得所有定位点在周向的位姿变化时的坐标值,为方坯打标和修磨缺陷时提供在长度方向及周向的坐标基准,彻底解决了在周向缺乏定位依据,不能依据方坯的真实位姿进行检测计算,造成查找效率低、漏查缺陷的技术问题,对缺陷能够精准打标和修磨。

附图说明

35.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

36.在附图中:

37.图1是本发明技术方案流程图;

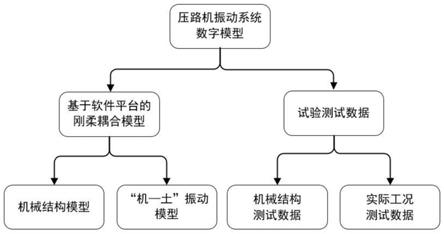

38.图2是本发明技术方案结构示意图;

39.图3是计算机内部结构示意图;

40.图4是位置传感器周向测量方坯时的结构示意图;

41.图5是定位点在周向位姿变化时的结构示意图。

42.其中:

43.方坯1;光电开关2;压轮编码器3;辊道4;位置传感器5;计算机6;控制单元61、获取单元62、计算单元63、储存单元64、标记单元65。

具体实施方式

44.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

45.本发明实施例:

46.参见图2、图3、图4,本发明还公开了一种方坯位姿智能检测装置,

47.包括辊道4、光电开关2、压轮编码器3、位置传感器5、计算机6,辊道4、光电开关2、压轮编码器3、位置传感器5均与计算机6连接,受计算机6智能控制。

48.辊道4按照计算机6指令传输方坯1,光电开关2、压轮编码器3、位置传感器5沿方坯1传输方向依次固定安装在辊道安装架上。

49.光电开关2、压轮编码器3用于检测方坯1在长度方向的变量,位置传感器5用于检测方坯1在周向的位姿变化。

50.所述方坯1的同一横截面上设有8个位置传感器5,方坯1的每个侧面均设有两个,

所述位置传感器5与所述方坯1侧面垂直且间隔设置,每条边设有的两个所述位置传感器5分别布置在边长的1/4处和3/4处,使得在所述方坯1外的所有位置传感器5测量头依次直线连接能够表征所述横截面的对应边线,如图4。

51.所述计算机6包括控制单元61、获取单元62、计算单元63、储存单元64、标记单元65。

52.所述控制单元61,依据预设程序控制所述辊道4依据预设速度与方向传输、控制所述光电开关2、压轮编码器3、所述位置传感器5依据预设程序工作。

53.所述获取单元62,用于获取光电开关2、压轮编码器3、所述位置传感器5采集的数据信息;

54.所述计算单元63,用于点位置变量计算及点坐标位置计算;

55.所述储存单元64,用于存储数据信息;

56.所述标记单元65,用于标记所述方坯长度方向及周向的定位点的位置信息。

57.参照图1、图4、图5:

58.一种方坯位姿智能检测方法,用于检测方坯1在生产和传动过程中位姿的变化,包括下列步骤:

59.s1:计算机6的控制单元61控制辊道4依据预设速度与方向传输待检整根方坯1;

60.s2:方坯1的头部触及到光电开关2时,控制单元61控制压轮编码器3开始转动进行长度累加和统计;获取单元62获取压轮编码器3对传输过程中方坯1定位点在长度方向上变化,并储存在储存单元64中。

61.获取单元62获取垂直于所述方坯1侧面的位置传感器5采集的在周向的定位点信息,并储存在储存单元64中。

62.在所述方坯1的横截面上,所述位置传感器5垂直于所述方坯1的测面,所有所述位置传感器5的测量头距离所述方坯1均相等。

63.对所述方坯1至少两个侧面安装有所述位置传感器5。

64.在一些实施例中,所述方坯1有两条边设有所述位置传感器5,每条边设有两个所述位置传感器5。

65.进一步地,每条边设有的两个所述位置传感器5分别布置在边长的1/4处和3/4处,使得在所述方坯1外的所有测量头依次直线连接能够表征所述横截面的对应边线。

66.在一些实施例中,所述方坯1有四条边设有所述位置传感器5,每条边设有两个所述位置传感器5。

67.进一步地,每条边设有的两个所述位置传感器5分别布置在边长的1/4处和3/4处,使得在所述方坯1外的所有测量头依次直线连接能够表征所述横截面的对应边线。

68.s3:获取单元62获取传输中所述定位点在所述方坯1长度方向上的位置变化信息,计算单元63计算出所述定位点在所述方坯1长度方向上的变化量值;

69.优选地,s4中:获取单元62获取所述定位点在周向的位置变化值还包括如下步骤:

70.参见如图4,定义方坯1的四个面,每个面分别配置位置传感器5,共8个位置传感器5。

71.获取单元62获取位置传感器5测量头a和测量头b至方坯1侧面的初始距离值为d1和d2,即线段ap1和bp2的距离,当方坯1发生旋转后,边线p1 p2转变成d1d2,d1和d2距离变

化,通过d1和d2的变化值可以计算出d1和d2点的坐标;同理,可以得出其他边c1、c2、e1、e2、f1、f2个点。

72.根据方坯1相邻面的垂直关系,上述各个点可以确定位置变换的唯一的方坯截面。

73.优选地,s5中:获取在位姿变化条件下所述定位点的实际位置点坐标信息,并获得位姿表征值,包括如下步骤:

74.在截面图的四边形中,定义每条边的中点为坐标原点,定位点的位置定义为在边线上到坐标原点距离,参见图5,p0为边线p5p6的中点,定位点p到p0点的距离可以描述p点的位置,当方坯1发生旋转后,坐标变换之后得到坐标原点d0,p5p6边变为p3p4边,则根据距离d值,计算单元63确定新边线p3p4上d点的坐标。计算单元63在任一长度截面上完成p点到d点映射关系。

75.即在新坐标系下,d点(x,y)在直线p3p4上可求;直线p3p4可以表示为下列方程:

76.y=ax b;

77.其中,a为直线斜率,b为直线方程截距,

78.因为p3、p4点已知,可以求解出直线方程参数a、b,d0(x,y)点坐标为p3、p4点中点,可以表示为:

[0079][0080]

d(x,y)点坐标,计算单元63计算为:

[0081][0082]

获得位姿表征值,在所述方坯1长度的任一截面上完成所有定位点位置变化后的映射关系,获取单元62获取数据后储存到储存单元64中,标记单元65做出位置标记,并输出。

[0083]

上述说明示出并描述了本技术的优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。