1.本发明涉及一种压路机振动系统数字模型的建立方法,属于非道路移动机械动力学模型领域。

背景技术:

2.在非道路移动机械领域中,对压路机机械装置的研究已经非常成熟,但是针对压路机施工工艺的研究还刚刚起步。要达到以满足客户需求为导向,能够为客户提供道路施工解决方案的目标,就需要探索压路机各项振动参数对施工质量的影响。实际施工场景下,路基路面材料种类繁多,级配不固定,铺层厚度不统一,这些不确定性就导致如用试验的方法采集大量数据将是一项时间跨度久,成本投入较高的工程。

3.而传统理论计算所采用的机

‑

土模型进行了大量简化,没有考虑轴承的影响,质量分布的影响以及压路机振动系统变形的影响。这些都会导致在进行振动系统计算时,计算参数与实际参数存在差异。

4.此外,在实际工作中,通常利用加速度传感器对压路机振动系统进行测试,如果传感器为有线传输,那么传感器就需要安装在不随振动轮转动的侧板上,这种情况下测得的数据与钢轮真实参数不能完全等同;如果传感器为无线传输,那么传感器可以安装在振动轮内侧随振动轮转动,这种方法能够直接获取钢轮的振动信息,但是对压实有用的是垂直方向的振动情况,因此需要对所测得的数据进行处理变换。这种方法,不仅对传感器有要求,也给测试工作带来了不便。

技术实现要素:

5.针对上述现有技术存在的问题,本发明提供一种压路机振动系统数字模型的建立方法,能够根据测试数据得到振动轮的实际振动参数及振动轮所压实介质的变化情况。

6.为了实现上述目的,本发明采用的一种压路机振动系统数字模型的建立方法,先建立刚柔耦合模型,采集试验测试数据,利用试验测试数据对模型迭代结果进行判定,直至模型输出达到要求,建立最终的振动系统数字模型。

7.作为改进,所述刚柔耦合模型包括机械结构模型和机

‑

土振动模型;

8.所述机械结构模型和机

‑

土振动模型包括钢轮、激振器、轴承、左右两侧减振器、钢轮左右侧板、钢轮安装框架、配重及接触的压实地面。

9.作为改进,建立刚柔耦合模型时需对轴承和地面进行细化,对激振器和减振器进行柔性化。

10.作为改进,采集的试验测试数据包括:用于对机械结构模型进行判定的振动系统悬空振动试验测试数据;及用于对机

‑

土振动模型进行判定的实际工况试验测试数据。

11.作为改进,所述悬空振动试验具体为采集钢轮上方、钢轮侧板和框架上的加速度信号;

12.悬空振动试验的试验参数依据具体的压路机振动参数范围,选取三组以上振动参

数进行试验,其中重复性试验不少于两组。

13.作为改进,所述的实际工况包括压实级配土和水泥稳定土,试验时的压路机行走和作业参数,按照实际施工要求确定;

14.其中,所采集的信号为钢轮侧板和框架上的加速度信号。

15.作为改进,所述机械结构模型的判定方法为:

16.将处理好的机械结构模型进行动力学仿真,测试仿真模型上相应位置处的加速度数值,将该数值与悬空振动试验所测得的数据进行判定,直至两者结果基本吻合,模型迭代结束。

17.作为改进,所述机

‑

土振动模型的判定方法为:

18.将判定合格的机械结构模型加上地面模型,即为机

‑

土振动模型,将该模型按照不同工况条件进行动力学仿真,将仿真数据与实际工况试验测试所得的数据进行判定,直至两者结果基本吻合,可确定此时模型的各项可调整参数。

19.作为改进,经过判定后的机

‑

土振动模型,以及在判定过程中所确定的,针对不同工况条件下的模型参数,构成了压路机振动系统数字模型;

20.在使用数字模型时,只需要间接测试其它位置处的振动信号,就可以得出钢轮的振动信号,以及此时振动系统工作介质的压实状态。

21.与现有技术相比,本发明的压路机振动系统数字模型的建立方法,通过搭建压路机振动作业刚柔耦合模型,并结合设计试验测试相关参数,能够切实可行的在压路机实际作业状态下,获得压路机振动参数以及压实地面。

附图说明

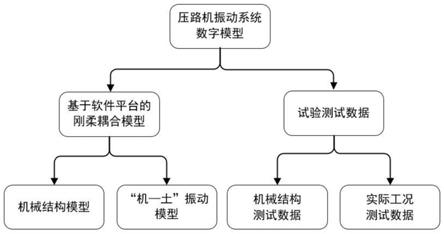

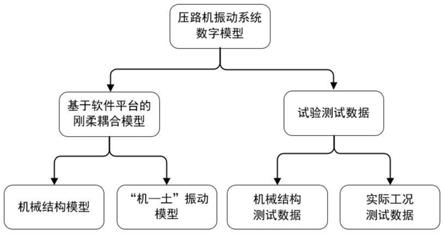

22.图1为本发明的原理示意图;

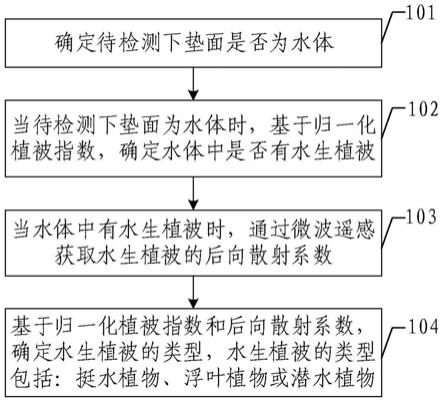

23.图2为本发明的流程示意图。

具体实施方式

24.为使本发明的目的、技术方案和优点更加清楚明了,下面对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。

25.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

26.为模拟压路机真实振动压实作业,如图1、图2所示,以压路机机械本体和压路机的压实对象为研究对象,通过建立基于软件平台的刚柔耦合模型,并与试验测试相结合的方式,得到最终的振动系统数字模型。实际使用时,利用间接测试的振动加速度信号,与该模型结合,能够获得钢轮实际振动参数,以及被压实路面情况。

27.在具体实施时,可以选一辆特定型号的压路机进行仿真和测试工作。

28.压路机振动系统在工作时,结构件会发生变形,减振器在受力条件下特性发生变化,轴承刚度周期变化,轴承轴向和径向存在间隙,压实地面变化复杂等因素的存在,导致真实机

‑

土模型是一个复杂的系统。

29.基于以上分析,需要建立刚柔耦合模型,所述刚柔耦合模型具体分为机械结构模型,以及机械部件与压实面的机

‑

土振动模型。

30.其中,刚柔耦合模型具体包括钢轮、激振器、轴承、左右两侧减振器、钢轮左右侧板、钢轮安装框架,配重及压实地面等部分;

31.并需要对轴承和压实面进行细化,需要对减振器和激振器进行柔性体处理。

32.考虑到刚柔耦合模型不能完全反应真实作业工况,需要利用试验测试数据对模型进行判定,对不确定参数进行标定。

33.在进行需要的试验时,为排除压实地面的影响,需要先对振动系统的机械部分进行判定,为此需要设计悬空振动试验。

34.所述悬空振动试验需要测试钢轮、侧板和框架处的振动信号,试验参数需要依据所选取的压路机具体取值范围,选取不少于三组以上的参数进行试验,且重复性试验不少于两组。

35.以上需要进行的试验,为真实再现实际压实作业工况,需要选取典型工况级配土和水泥稳定土进行测试,测试部位为侧板和框架。

36.当具备了刚柔耦合模型和试验数据后,还需要对二者进行融合,具体体现在将试验测试数据作为输出,去判定模型的输出是否吻合。依照从简单到复杂的原则,首先利用悬空振动去判定机械部分的模型,然后再利用实际工况测试的数据,去判定最后的机

‑

土振动模型。

37.由于压实路面的材料差异较大,因此模型需要按照不同压实工况进行区分,最后判定结束的数字模型和数据,成为最终的压路机振动系统数字模型。

38.实际应用的时候,需要现场测试侧板且不仅限于侧板位置处的振动信号,将振动信号与模型对比,可以得到钢轮真实的振动信号,以及压实地面的情况。

39.本发明的压路机振动系统数字模型的建立方法,通过搭建压路机振动作业刚柔耦合模型,并结合设计试验测试相关参数,能够切实可行的在压路机实际作业状态下,获得压路机振动参数以及压实地面。

40.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。