1.本发明属于复合材料技术领域,具体为一种低介电高导热的复合薄膜材料及其制备方法。

背景技术:

2.市场上现有的散热膜大多为以下3类:第1类是金属散热类,具体包括散热铜箔、散热铝箔等;第2类是石墨类,具体包括天然石墨片、人造石墨片、石墨烯膜等;第3类是绝缘散热,具体包括普通导热膜(环氧类树脂和绝缘导热粉体组成)、导热硅胶片和氮化铝、氮化硼陶瓷等复合材料;然而随着5g手机的到来,手机天线的工作频率增大,散热需求增加;且5g通信对信号传导的准确性要求更高;因此5g天线需要一款满足高导热、低介电、柔韧性好等性能要求的散热产品;

3.但现有技术中第1类和第2类的散热膜不能满足5g手机应用中的绝缘和低介电要求;第3类的导热膜采取普通树脂和绝缘导热粉体混合涂覆而成,不满足低介电的性能要求;第3类的导热硅胶片导热性较差,其导热系数一般在10~20w/mk之间,无法满足手机天线散热需求;第3类的氮化铝、氮化硼陶瓷等材料制成的复合散热膜比较脆,不满足柔软特性需求。

技术实现要素:

4.本发明的目的在于提供一种低介电高导热的复合薄膜材料及其制备方法,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种低介电高导热的复合薄膜材料,包括树脂层、陶瓷复合层、陶瓷颗粒、孔隙和陶瓷微粒,所述树脂层的上方铺设连接有陶瓷复合层,所述陶瓷复合层的一侧内部分布设置有陶瓷颗粒,所述陶瓷颗粒的一侧内部分布开设有孔隙,所述孔隙的一侧内部套装有陶瓷微粒。

6.作为本发明再进一步的方案:所述树脂层为树脂,包括聚酰亚胺树脂、烷基酚醛树脂、二甲苯树脂、可固化有机硅树脂的两种或多种,且树脂层厚度为10~50μm。

7.作为本发明再进一步的方案:所述的陶瓷复合层为树脂基材和陶瓷颗粒均匀混合,其中树脂基材包括聚酰亚胺树脂、烷基酚醛树脂、二甲苯树脂、可固化有机硅树脂的两种或多种,且陶瓷复合层厚度为20~100μm。

8.作为本发明再进一步的方案:所述的陶瓷复合层中陶瓷颗粒的总含量为20~80wt%。

9.作为本发明再进一步的方案:所述的陶瓷颗粒为氧化硅、氧化铝、氮化硼和碳化硅中的两种或多种,且陶瓷颗粒的粒径范围为100nm~100μm。

10.作为本发明再进一步的方案:一种复合薄膜材料的制备方法,包括以下步骤:步骤一,树脂层制备;步骤二,陶瓷颗粒制备;步骤三,陶瓷复合层制备;步骤四,高温热压,

11.其中在步骤一中,将树脂原料混合后,并且在原料中添加乙酸乙酯作为研磨介质,

然后采用研磨分散机将原料进行第一次研磨,使转速为10~500rpm,研磨时间为为0.5~4h,紧接着将树脂倒入成型盒内部,再采用刮刀对树脂进行涂布,从而使干膜厚度为20~80μm,最后将干膜放置到隧道烘干炉,使烘干温度为80~260℃,烘干时间为1~3h,从而烘干后得到树脂层;

12.其中在步骤二中,将陶瓷原料混合后,甲苯作为研磨介质放入到原料内部,再采用星球磨机调至自转速度为950~3000rpm,公转速度为100~600rpm使陶瓷原料经第二次研磨,研磨时间为6~12h,紧接着,将研磨后原料倒入离心喷雾干燥机内部,然后调节其转速为18000~25000rpm,从而使原料进行喷雾造粒,并且调节进风口温度110~190℃,出风口温度为90~130℃,最后将造粒后的颗粒放入到马弗炉内部,从而调节其最高温度为1150~1450℃,保温时间为4~10h,煅烧后得到陶瓷颗粒;

13.其中在步骤三中,将得到后的陶瓷颗粒和树脂原料混合后,将混合的原料放入到研磨分散机内部,调节其转速为10~100rpm,研磨时间为10~60min,从而对原料进行第三次研磨,然后将研磨后的材料倒入涂布盒内部,通过刮刀进行刮平,使干膜厚度为35~200μm;最后将涂布后的干膜放入到隧道烘干炉内部,再调节烘干温度为80~290℃,烘干时间为1~2h,从而烘干得到陶瓷复合层;

14.其中在步骤四中,将得到的树脂层和陶瓷复合层经高温热压后得到本专利所述的复合薄膜材料。

15.作为本发明再进一步的方案:步骤四中,所述的高温层压工艺采取采取fpcb行业的平板热压机,辊对辊的热压方式进行。

16.作为本发明再进一步的方案:步骤三中,所述研磨分散机包括分散机主体、支撑架和定量进料组件,所述分散机主体的顶端外壁上焊接固定有支撑架,所述支撑架的一侧内壁上固定有定量进料组件;

17.所述定量进料组件包括移动槽、滑槽、气缸、限位板、支撑板、聚料漏斗、定量杯、滑块、转动盘和挡板,所述支撑架的一侧内壁上开设有移动槽,所述移动槽的一侧内部安装有定量杯,所述定量杯的一侧外壁上对称焊接固定有滑块,所述移动槽的两侧内壁上对应滑块均开设有滑槽,所述定量杯的底端外壁上通过铰链转动连接有转动盘,所述支撑架的一侧外壁上对应转动盘焊接固定有限位板,所述移动槽的一侧内壁上镶嵌安装有气缸,且气缸的伸缩杆一端固接于定量杯的外壁上,所述支撑架的顶端外壁上对称焊接固定有支撑板,所述支撑板的顶端外壁上焊接固定有聚料漏斗,所述定量杯的顶端外壁上对应聚料漏斗焊接固定有挡板。

18.本发的有益效果是:

19.该低介电高导热的复合薄膜材料,同时具备低介电、高导热、高绝缘等性能。可防止由于电流泄露导致的传输速度降低,信号故障以及功率损耗,有效运用于移动设备和自动行驶汽车等多种电子设备上;

20.另外,本发明提供的制备方法研磨方便,涂布工艺成熟,烘干温度低时间短,适宜大规模产业化,具有十分广阔的发展前景。

附图说明

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实

施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

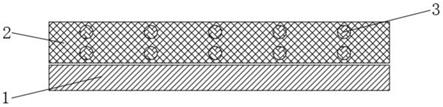

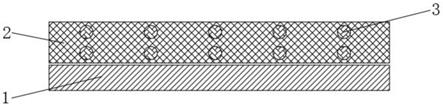

22.图1是本发明中复合薄膜的整体示意图;

23.图2是本发明陶瓷颗粒的立体结构示意图;

24.图3是本发明的工艺流程图;

25.图4是本发明分散机的立体结构示意图;

26.图5是本发明分散机的主视剖切结构示意图;

27.图6是本发明分散机的俯视剖切结构示意图;

28.图中:1、树脂层;2、陶瓷复合层;3、陶瓷颗粒;4、孔隙;5、陶瓷微粒;01、分散机主体;02、支撑架;03、定量进料组件;031、移动槽;032、滑槽;033、气缸;034、限位板;035、支撑板;036、聚料漏斗;037、定量杯;038、滑块;039、转动盘;0310、挡板。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.实施例一

31.请参阅图1

‑

2,本发明提供一种技术方案:一种低介电高导热的复合薄膜材料,包括树脂层1、陶瓷复合层2、陶瓷颗粒3、孔隙4和陶瓷微粒5,树脂层1的上方铺设连接有陶瓷复合层2,陶瓷复合层2的一侧内部分布设置有陶瓷颗粒3,陶瓷颗粒3的一侧内部分布开设有孔隙4,孔隙4的一侧内部套装有陶瓷微粒5。

32.优化的,树脂层为树脂,包括聚酰亚胺树脂、烷基酚醛树脂、二甲苯树脂、可固化有机硅树脂的两种或多种,且树脂层厚度为10~50μm。

33.优化的,陶瓷复合层为树脂基材和陶瓷颗粒均匀混合,其中树脂基材包括聚酰亚胺树脂、烷基酚醛树脂、二甲苯树脂、可固化有机硅树脂的两种或多种,且陶瓷复合层厚度为20~100μm。

34.优化的,陶瓷复合层中陶瓷颗粒的总含量为20~80wt%。

35.优化的,陶瓷颗粒为氧化硅、氧化铝、氮化硼和碳化硅中的两种或多种,且陶瓷颗粒的粒径范围为100nm~100μm。

36.优化的,上述陶瓷颗粒3的最大粒径(d100)不超过黏着胶粘层2的厚度时是理想的状态;上述陶瓷颗粒3的最大粒径(d100)超过黏着胶粘层2的厚度的情况,由陶瓷颗粒3及黏着胶粘层2构成的组合物用来涂布时,会形成突出部位导致涂布不均匀;相反,粒径太小的情况,随着接触电阻的增加,导热率可能会降低;本实施例中,黏着胶粘层2的厚度为10~500um,陶瓷颗粒3的最大粒径为黏着胶粘层2的厚度的50~99%、50~90%、70~99%或90~99%;因此,陶瓷颗粒3的平均粒径(d50)在黏着胶粘层2的厚度的范围内时可以为10nm~70um,10nm~30um,10nm~0.2um,0.2~7um,0.2~50um,1~50um,1.5~50um,2~30um,2~70um,5~30um,5~50um,或7~70um。

37.另外,孔隙4的平均粒径(d50)小于陶瓷颗粒3的平均粒径(d50),陶瓷颗粒3的平均粒径为10nm~70um时,孔隙4的平均粒径为10nm~3um,具体可为10nm~3um,10nm~2um,

10nm~1.5um,0.1~3um,0.2~1um或0.5~1.5um。

38.作为具体示例,陶瓷颗粒3的平均粒径(d50)可以为10nm~30um,同时孔隙4的平均粒径(d50)可以为10nm~1.5um。

39.另外一个例子,陶瓷颗粒3的平均粒径(d50)可以为1~50um,同时孔隙4的平均粒径(d50)为10nm~2um。

40.另外一个例子,陶瓷颗粒3的平均粒径(d50)可以为5~30um,同时孔隙4的平均粒径(d50)为10nm~1.5um。

41.进一步具体来说,陶瓷颗粒3在在1~28ghz频率下,介电值为0.01~3.0f/m,垂直导热率为1~10w/mk,水平导热率为50~120w/mk。黏着胶粘层2在1~28ghz频率下介电值在3.0f/m以下,或2.5f/m以下,具体来说,0.01~3.0f/m,1.0~3.0f/m,0.01~2.5f/m,1.0~2.5f/m,或者2.5~3.0f/m的介电常数。另外,垂直导热率是1~10w/mk或5~10w/mk,水平热导率可以为50~120w/mk,50~100w/mk,60~100w/mk,80~120w/mk,或100~120w/mk。

42.因此,黏着胶粘层2以及包含陶瓷颗粒3的黏着胶粘层2在1~28ghz频率下均可以具有3.0f/m以下或2.5f/m以下的介电常数。具体来说,可能是0.01至3.0f/m,1.0至3.0f/m,0.01至2.5f/m,1.0至2.5f/m,或2.5至3.0f/m的介电常数。综述,散热膜片在1~28ghz的频率下具有0.01至3.0f/m或更低的低介电常数。

43.本发明的黏着胶粘层2,在散热膜片上赋予了黏合胶粘性能,同时作为使陶瓷颗粒3分散的媒介,起到固定陶瓷颗粒3的作用。

44.上述黏着胶粘层2可以包括聚酰亚胺树脂,硅树脂,丙烯酸树脂,环氧树脂和聚氨酯树脂形成的群中的两种或更多种;具体来说,它可以是基于聚酰亚胺的或基于硅树脂的,特别是,就提高介电常数而言,可以是基于硅树脂。通过使用上述黏着胶粘层2,可以改善散热膜片的低介电特性。

45.另外,上述黏着胶粘层2的重均分子量为2万~150万g/mol,10万~100万g/mol或30万~150万g/mol;如果黏着胶粘层2的分子量太小,则后加工性能会变差,而如果分子量太大,则可能存在分散陶瓷颗粒3时陶瓷颗粒3分离过大的问题。

46.另一方面,黏着胶粘层2的粘合强度可以为0.5~3kgf/in;在上述范围内,当散热膜片应用于电子产品时,可以提供足够的粘合力。

47.综述,在具体例子中,散热膜片中的陶瓷颗粒3包含氧化铝,具备一个以上的孔隙4,在上述孔隙4中包含散热陶瓷微粒5;此时,上述散热陶瓷微粒5采取自由氧化铝,氢氧化铝,勃姆石,氮化铝,氮化硅和氮化硼形成的群中的两种以上;上述散热陶瓷微粒5的平均粒径(d50)为10nm~50um,上述孔隙4的平均粒径为(d50)0.1~3um,散热膜片中的黏着胶粘层2为含有聚酰亚胺的硅胶树脂,上述黏着胶粘层2的厚度为50~100um,1~28ghz的频率下,1.0~3.0f/m的介电值,垂直导热率为1~10w/mk,水平导热率为60~100w/mk,黏着胶粘层2的粘合强度为0.5~3kgf/in。

48.另外一个例子,上述黏着胶粘层2的一面上可形成高分子薄膜(未标示),作为黏着胶粘层2的基础层,通过阻止相对侧而不是要贴合侧的黏着胶粘功能,它可以阻止电子产品的污染或不必要的粘附;同时,在高分子薄膜两面上形成黏着胶粘层2,可成为双面胶带。

49.高分子薄膜可以是用作散热膜片中的基础层的常规聚合物膜。具体来说,它可以是包括选自由聚丙烯(pp),聚乙烯(pe),聚苯乙烯(ps),丙烯腈

‑

丁二烯

‑

苯乙烯共聚物

(abs),聚碳酸酯(pc),聚甲醛(pom),聚酰胺(pa),聚环氧丙烷(ppo),聚对苯二甲酸丁二醇酯(pbt),聚对苯二甲酸乙二酯(pet),聚氯乙烯(pvc),聚甲基丙烯酸甲酯(pmma),聚四氟乙烯(ptfe),聚醚醚酮(peek),聚苯硫醚(pps),聚酰亚胺(pi),聚酰胺酰亚胺(pai),聚乙烯亚胺(pei),硅有机树脂或其混合物组成的组中的至少一种的聚合物膜。特别地,为了改善低介电性能,优选包括硅酮和聚酰亚胺。

50.另外一个例子,黏着胶粘层2的一面或者两面上,可以更进一步包含离型膜(未标示);上述离型膜,将其安装到电子产品的加热元件上时,可以将其卸下,从而防止黏着胶粘能力的损失,并且易于安装;假如离型膜可以与黏着胶粘层2自由脱落的话,没有特别限制,具体来说,可以使用硅基,氟等。

51.在下文中,将描述根据本发明的散热膜片的实施例。

52.实施例中使用了如下材料;

53.(1)氮化铝(aln,导热率:400~450w/mk)

54.(2)氮化硼(bn,导热率:250~300w/mk)

55.(3)氮化硅(si3n4,导热率:60~90w/mk)

56.通过高粘度分散将大尺寸粉末形式的氮化硼分成小块;通过低粘度分散将小尺寸粉末形式的氮化铝粉分成小块;用低粘度分散的氮化铝填充已经高粘度分散的氮化铝的孔隙4;然后通过分散氧化铝进行涂布后制备成第一种散热陶瓷颗粒3。

57.除了使用氮化硅代替氮化硼以外,通过上述相同的步骤制备第二种散热陶瓷颗粒3。

58.将上述第一种散热陶瓷颗粒3和第二种散热陶瓷颗粒3分散在包含硅有机树脂和聚酰亚胺的黏着胶粘树脂中,并涂布到包含硅有机树脂和聚酰亚胺的高分子膜上以制备黏着胶粘膜。

59.针对上述实例中制造的散热膜片,共五种,根据以下条件和步骤进行测试,测试结果见下表1。

60.(1)介电常数测定

61.对于散热膜片的介电常数,使用网络分析仪(anritsu)和谐振器测定了介电常数。(实验频率28ghz);

62.(2)导热率测定

63.使用激光闪烁法(laserflashapparatus;lfa

‑

94)测定了散热膜片的水平导热率;

64.(3)粘合强度测定

65.将散热膜片粘贴到由不锈钢(sus)制成的基板上,老化30分钟,然后使用物性分析仪(yeonjinestek的uta

‑

500n)测量180

°

剥离强度(粘合强度)。

66.【表1】

[0067][0068]

从上述表1可以看出,该实施例的散热膜片具有约2.62f/m的低介电常数和约78.2w/mk的水平热导率,其具有约1.094kgf/in优异的热导率和足够的黏着力;因此,确认了其中散热陶瓷微粒5填充陶瓷颗粒3的孔隙4的实施方式可用作低介电散热膜片,因为其介电常数低至3.0f/m或更小并且热导率高达70w/mk以上。

[0069]

实施例二

[0070]

请参阅图3,一种复合薄膜材料的制备方法,包括以下步骤:步骤一,树脂层制备;步骤二,陶瓷颗粒制备;步骤三,陶瓷复合层制备;步骤四,高温热压,

[0071]

其中在步骤一中,将树脂原料混合后,并且在原料中添加乙酸乙酯作为研磨介质,然后采用研磨分散机将原料进行第一次研磨,使转速为10~500rpm,研磨时间为为0.5~4h,紧接着将树脂倒入成型盒内部,再采用刮刀对树脂进行涂布,从而使干膜厚度为20~80μm,最后将干膜放置到隧道烘干炉,使烘干温度为80~260℃,烘干时间为1~3h,从而烘干后得到树脂层;

[0072]

其中在步骤二中,将陶瓷原料混合后,甲苯作为研磨介质放入到原料内部,再采用星球磨机调至自转速度为950~3000rpm,公转速度为100~600rpm使陶瓷原料经第二次研磨,研磨时间为6~12h,紧接着,将研磨后原料倒入离心喷雾干燥机内部,然后调节其转速为18000~25000rpm,从而使原料进行喷雾造粒,并且调节进风口温度110~190℃,出风口温度为90~130℃,最后将造粒后的颗粒放入到马弗炉内部,从而调节其最高温度为1150~1450℃,保温时间为4~10h,煅烧后得到陶瓷颗粒;

[0073]

其中在步骤三中,将得到后的陶瓷颗粒和树脂原料混合后,将混合的原料放入到研磨分散机内部,调节其转速为10~100rpm,研磨时间为10~60min,从而对原料进行第三次研磨,然后将研磨后的材料倒入涂布盒内部,通过刮刀进行刮平,使干膜厚度为35~200μm;最后将涂布后的干膜放入到隧道烘干炉内部,再调节烘干温度为80~290℃,烘干时间为

1~2h,从而烘干得到陶瓷复合层;

[0074]

其中在步骤四中,将得到的树脂层和陶瓷复合层经高温热压后得到本专利的复合薄膜材料;步骤四中,的高温层压工艺采取采取fpcb行业的平板热压机,辊对辊的热压方式进行。

[0075]

实施例三

[0076]

请参阅图4

‑

6,步骤三中,研磨分散机包括分散机主体01、支撑架02和定量进料组件03,分散机主体01的顶端外壁上焊接固定有支撑架02,支撑架02的一侧内壁上固定有定量进料组件03;

[0077]

定量进料组件03包括移动槽031、滑槽032、气缸033、限位板034、支撑板035、聚料漏斗036、定量杯037、滑块038、转动盘039和挡板0310,支撑架02的一侧内壁上开设有移动槽031,移动槽031的一侧内部安装有定量杯037,定量杯037的一侧外壁上对称焊接固定有滑块038,移动槽031的两侧内壁上对应滑块038均开设有滑槽032,定量杯037的底端外壁上通过铰链转动连接有转动盘039,支撑架02的一侧外壁上对应转动盘039焊接固定有限位板034,移动槽031的一侧内壁上镶嵌安装有气缸033,且气缸033的伸缩杆一端固接于定量杯037的外壁上,支撑架02的顶端外壁上对称焊接固定有支撑板035,支撑板035的顶端外壁上焊接固定有聚料漏斗036,定量杯037的顶端外壁上对应聚料漏斗036焊接固定有挡板0310。

[0078]

工作原理:首先将陶瓷颗粒放入到支撑板035上的聚料漏斗036内部,此时陶瓷颗粒通过聚料漏斗036掉入到定量杯037内部,当定量杯037的颗粒聚满后,此时启动气缸033使定量杯037上的滑块038沿着移动槽031内的滑槽032进行滑动,从而使定量杯037上的转动盘039与限位板034进行分离,此时通过挡板0310对聚料漏斗036进行遮挡,再通过在重力的作用下,使转动盘039进行向下翻转,从而使定量的陶瓷颗粒倒入到分散机主体01内部,方便使定量的陶瓷颗粒与树脂层进行搅拌研磨,提高了进料效果。

[0079]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其它变体意在涵盖非排它性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其它要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0080]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。