铁素体耐热钢热影响区的ebsd试样制备方法

技术领域

1.本技术涉及ebsd试样制备技术领域,尤其是涉及一种铁素体耐热钢热影响区的ebsd试样制备方法。

背景技术:

2.目前,铁素体耐热钢是长期服役过程中微观组织退化为铁素体的一类钢,合金跨度由低合金到高合金,微观组织复杂,不同牌号的钢种可能由铁素体、珠光体、马氏体、贝氏体组成。焊接过程中形成的热影响区微观组织混杂,常常是焊接接头的薄弱环节。

3.对热影响区的晶界、局部取向差等晶体学信息分析能够很好地辅助热影响区微观组织的研究。ebsd技术能够提供大量的晶体学统计信息,因而在材料的微观结构和微织构表征中被广泛应用。

4.ebsd分析对试样质量要求较高,通常采用电解抛光制备样品。热影响区微观组织呈现梯度分布特征,因此要实现对感兴趣区域进行分析,需要对整个热影响区进行电解抛光,并通过微观组织形貌针对感兴趣位置进行分析。

5.目前,相关专利和研究中,通用的恒电压电解抛光,针对特定微观组织和化学成分的钢,不仅是热影响区微观组织混杂电解抛光效果难以保证,而且电解抛光参数对试样尺寸高度依赖,电解抛光后微观组织难以辨别,难以对感兴趣微观组织进行分析。

技术实现要素:

6.本技术的目的在于提供一种铁素体耐热钢热影响区的ebsd试样制备方法,在一定程度上解决了现有技术中存在的铁素体耐热钢热影响区的ebsd试样制备过程中不适用于恒电压电解抛光的技术问题。

7.本技术提供了一种铁素体耐热钢热影响区的ebsd试样制备方法,包括如下步骤:步骤100、加工预设尺寸的试样;步骤200、对试样进行打磨和机械抛光;步骤300、采用恒电流的方式对机械抛光后的试样进行电解抛光;步骤400、对电解抛光后的试样进行化学腐蚀;步骤500、采用酒精清洗化学腐蚀后的试样的表面,而后吹干。

8.进一步地,在所述步骤300中,所采用的电解抛光腐蚀液由体积分数为1%~5%的高氯酸、1%~5%的硝酸和90%~98%的酒精组成。

9.进一步地,在所述步骤300中,所采用的电解抛光装置包括稳压直流电源、负极电解构件、正极夹持构件、盛装构件、磁力搅拌子、磁力搅拌器以及支撑构件;其中,所述正极夹持构件用于夹持待电解抛光的试样;所述盛装构件设置于所述磁力搅拌器上;所述支撑构件设置于所述盛装构件内,所述负极电解构件设置于所述支撑构件的顶部,且所述负极电解构件与所述稳压直流电源的负极相连接;

所述支撑构件形成有与所述盛装构件的内部相连通的容纳腔,所述磁力搅拌子放置于所述容纳腔内。

10.进一步地,所述正极夹持构件为不锈钢材质的镊子。

11.进一步地,在所述步骤300中,进行电解抛光时,确保所述正极夹持构件的夹持端不超过试样的待抛光面。

12.进一步地,在所述步骤300中,进行电解抛光时,保持试样的待抛光面与电解抛光腐蚀液的液面相平行,且试样的待抛光面浸入电解抛光腐蚀液的深度小于等于2mm。

13.进一步地,在所述步骤300中,电解抛光腐蚀液的温度为

‑

10℃~30℃;电解抛光的电流为100ma~200ma;电解抛光的时间为20s~120s。

14.进一步地,在所述步骤100中,加工后的试样的电解抛光表面的面积小于等于100mm2。

15.进一步地,所述步骤200包括如下步骤:首先依次采用240#、400#、800#砂纸将试样打磨平整,而后采用1200#和1500#砂纸对粗磨后的试样进行精磨,且任意相邻的两道所述砂纸之间的打磨方向相互垂直,而后采用0.25μm的抛光膏进行一级机械抛光,采用0.05μm的抛光膏进行二级精抛光,且在金相显微镜1000倍下无肉眼可见划痕,最后采用丙酮进行超声波清洗。

16.进一步地,所述步骤400包括如下步骤:所述步骤400包括如下步骤:采用脱脂棉蘸取硝酸和酒精的混合溶液,向同一方向反复擦拭,持续5s~10s,且其中所述混合溶液中硝酸的体积分数为4%。

17.与现有技术相比,本技术的有益效果为:经过本铁素体耐热钢热影响区的ebsd试样制备方法所制备的铁素体耐热钢热影响区的ebsd试样的标定率稳定在95%以上,电解抛光效果较好。

18.此外,本方法可适用于100mm2以下的所有尺寸的试样,电解抛光参数对样品尺寸的依赖性小。

19.此外,电解抛光后进行化学腐蚀,能够不影响ebsd标定效果的前提下对微观组织进行辨别,进而对感兴趣的微观组织进行晶体学信息分析。

附图说明

20.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

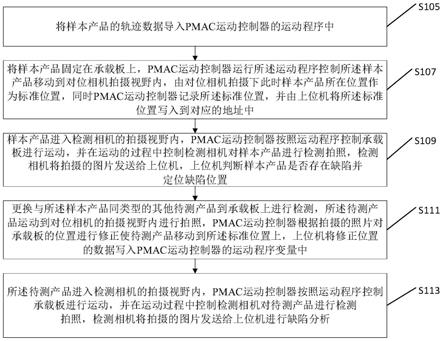

21.图1为本技术实施例提供的铁素体耐热钢热影响区的ebsd试样制备方法的流程图;图2为本技术实施例一提供的电解抛光装置及待抛光试样的示意图;图3为本技术实施例一中p11钢的ebsd试样临界热影响区分析结果,其中(a)为质量衬度和晶界图,(b)为反极图;图4为本技术实施例二中p91钢的ebsd试样临界热影响区分析结果,其中(a)为质量衬度和晶界图,(b)为反极图。

22.附图标号:1

‑

盛装构件,2

‑

支撑构件,3

‑

负极电解构件,4

‑

电解抛光腐蚀液,5

‑

试样,51

‑

电解抛光表面。

具体实施方式

23.下面将结合附图对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。

24.通常在此处附图中描述和显示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。

25.基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

27.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

28.下面参照图1至图4描述根据本技术一些实施例所述的铁素体耐热钢热影响区的ebsd试样制备方法。

29.实施例一参见图1所示,本技术的实施例提供了一种铁素体耐热钢热影响区的ebsd试样制备方法,包括如下步骤:步骤101、加工预设尺寸的试样5;具体地,将低合金的p11钢加工成长

×

宽

×

高分别为10mm

×

10mm

×

2mm的试样5也即准备长方体状的试样5,试样5其中10mm

×

10mm的面为电解抛光表面51,面积为100mm2。

30.步骤102、对试样5进行打磨和机械抛光;具体地,依次采用240#、400#、800#、1200#、1500#砂纸对试样5的尺寸为10mm

×

10mm的截面也即方形表面进行打磨,相邻两道砂纸之间的打磨方向相互垂直,并且打磨至上道砂纸打磨形成的划痕完全消失为止,而后采用0.25μm金刚石抛光膏进行一级机械抛光,采用0.05μm金刚石抛光膏进行二级精抛光,且在金相显微镜1000倍下无肉眼可见划痕,最后采用丙酮进行超声波清洗。

31.此处注意,不仅限于采用金刚石研磨抛光膏,还可采用氧化铝抛光膏对试样5进行抛光,而且上述两种抛光膏的种类可以相同,也可以不同。

32.步骤103、采用恒电流的方式对机械抛光后的试样5进行电解抛光;

具体地,首先、配置体积比为1:2:97的高氯酸、硝酸以及酒精混合所形成的电解抛光腐蚀液4;其次、搭建简易的电解抛光装置,如图2所示,其中,将支撑构件2例如两端开口的圆形玻璃筒置于盛装构件1例如烧杯的中心,负极电解构件3例如负极不锈钢电极板水平放置在圆形玻璃筒顶部,并通过导线与稳压直流电源的负极连接,圆形玻璃筒中放有磁力搅拌子,烧杯放置于磁力搅拌器上,向烧杯内加入电解抛光腐蚀液4,且液面高于负极不锈钢电极板5mm,调整磁力搅拌器,使其转速为150转/分钟,将正极夹持构件例如不锈钢镊子通过导线连接至稳压直流电源正极;(注意:支撑构件2不仅限于玻璃筒,还可为形成有容纳空间的支撑框架,其内部可以放置磁力搅拌子,其顶部还可支撑负极不锈钢电极板。)通过正极夹持构件例如不锈钢镊子夹持待电解抛光的试样5,将待抛光面平行于电解抛光腐蚀液4的表面浸入电解抛光腐蚀液4的深度为2mm,调节电流值为110ma,进行恒电流电解抛光,抛光时间40s。

33.注意,电解抛光的参数不仅限于上述,只需满足下述条件即可,电解抛光腐蚀液4的温度为

‑

10℃~30℃,尤其对于0℃~30℃这个范围内,无需使用液氮冷却以达到零度以下,节省了成本投入;电解抛光的电流为100ma~200ma;电解抛光的电压为15v~32v;电解抛光的时间为20s~120s;试样5的待抛光面浸入电解抛光腐蚀液4的深度小于等于2mm。

34.在电解抛光腐蚀液4中,进行电解抛光时,确保正极夹持构件的夹持端不超过试样5的待抛光面。

35.步骤104、对电解抛光后的试样5进行化学腐蚀,具体地,电解抛光完成后立即用脱脂棉蘸取4%的硝酸酒精溶液,向同一方向轻轻擦拭抛光表面,持续5s(注意:如果电解抛光完的试样5直接做ebsd,很难分辨微观组织,比如看不到热影响区中的马氏体或贝氏体或珠光体不能很好的分辨热影响区的粗晶区、细晶区、临界区等特定子区域,因而本技术此处腐蚀主要是为了看形貌,从而确定感兴趣的位置,而后再开始做ebsd,得到感兴趣的观测部位的晶体学统计信息)。

36.步骤105、采用酒精清洗化学腐蚀后的试样5的表面,而后采用吹风机吹干。

37.步骤106、对吹干后的试样5的预设区域也即上述的感兴趣的观测部位进行晶体学信息统计,具体地,可以采用tescan mira3场发射扫描电子显微镜进行ebsd观察,操作电压20kv,倾斜角度70

°

,放大1k倍,扫描步长0.35μm,结果如图3所示,标定率达95%。

38.可见,经过本铁素体耐热钢热影响区的ebsd试样制备方法所制备的铁素体耐热钢热影响区的ebsd试样5的标定率达95%,电解抛光效果较好。

39.以上根据试验结果分析得出恒电流电解抛光更适合铁素体耐热钢热影响区的ebsd试样制备,具体在原理上分析如下:如图2所示,经过机械抛光后的试样5的表面是凹凸不平的,并且有应力存在。在电解抛光时,凹凸不平的表面电流密度分布不同,其中凸出的部位电流密度大,阳极金属的溶解速率更快;凹下的部分电流密度小,阳极金属的溶解速率更慢,因此经过一段时间的电解抛光会导致金属表面更加平整。如果通过试样5的电流过大,凹凸部位电流密度的差异无法很好体现,导致凹凸部位均快速溶解无法达到使试样5更加平整的抛光效果。如果电流过小,电解抛光缓慢化学腐蚀可能占据主导无法实现电解抛光,因此控制电流密度在合适的范围是电解抛光的关键。

40.电流密度主要与电压、溶液浓度、待抛试样5的电阻、电解液温度等有关,其中待抛

试样5的电阻与待抛表面尺寸、试样5浸入深度等相关。若采用恒电压抛光,需要控制电解液浓度和温度,待抛试样5的电阻等相关参数,使电流在目标范围内,经常对电解液浓度、温度、待抛试样5的尺寸、浸入电解液深度、材料电阻等进行控制,并且抛光过程中抛光表面的变化会导致电阻的变化,进一步导致电流密度发生改变,因此恒电压抛光条件较为苛刻,失败率较高。而恒电流抛光直接控制恒定电流在合适范围内,保证电解抛光的顺利进行。

41.此外,本方法可适用于100mm2以下的所有尺寸的试样,电解抛光参数对样品尺寸的依赖性小。

42.此外,电解抛光后进行腐蚀,能够对微观组织进行辨别,进而对感兴趣的微观组织进行晶体学信息分析。

43.此外,电解抛光腐蚀液选择范围更大,且其中高氯酸和酒精的混合溶液中高氯酸的浓度是常用腐蚀液浓度的1/10,减少高成本的高氯酸使用量,成本低,废液对环境污染小;电解抛光腐蚀液温度范围更大,包括零度以上的温度范围,因此不需要液氮进行制冷;电解抛光装置结构简单易于搭建,投入小。

44.实施例二本技术的实施例提供了一种铁素体耐热钢热影响区的ebsd试样制备方法,包括如下步骤:步骤201、加工预设尺寸的试样;具体地,将低合金的p91钢加工成直径

×

高度分别为

ø

5mm

×

4mm的试样。

45.步骤202、对试样进行打磨和机械抛光;具体地,依次采用240#、400#、800#、1200#、1500#砂纸对试样的尺寸为

ø

5mm

×

4mm的截面也即圆形表面进行打磨,相邻两道砂纸之间的打磨方向相互垂直,并且打磨至上道砂纸打磨形成的划痕完全消失为止,而后采用0.25μm金刚石抛光膏进行一级机械抛光,采用0.05μm金刚石抛光膏进行二级精抛光,且在金相显微镜1000倍下无肉眼可见划痕,最后采用丙酮进行超声波清洗。

46.步骤203、采用恒电流的方式对机械抛光后的试样进行电解抛光,具体地,首先、配置体积比为1:4:97的高氯酸、硝酸以及酒精混合所形成的电解抛光腐蚀液;其次、搭建简易的电解抛光装置,其中,将支撑构件例如两端开口的圆形玻璃筒置于盛装构件例如烧杯的中心,负极电解构件例如负极不锈钢电极板水平放置在圆形玻璃筒顶部,并通过导线与稳压直流电源的负极连接,圆形玻璃筒中放有磁力搅拌子,烧杯放置于磁力搅拌器上,向烧杯内加入电解抛光腐蚀液,且液面高于负极不锈钢电极板5mm,调整磁力搅拌器,使其转速为150转/分钟,将正极夹持构件例如镊子通过导线连接至稳压直流电源正极;通过镊子夹持待电解抛光的试样,将待抛光面平行于电解抛光腐蚀液的表面浸入电解抛光腐蚀液的深度为2mm,调节电流值为170ma,进行恒电流电解抛光,抛光时间120s。

47.注意,电解抛光的参数不仅限于上述,只需满足下述条件即可,电解抛光腐蚀液的温度为

‑

10℃~30℃;电解抛光的电流为100ma~200ma;电解抛光的电压为15v~32v;电解抛光的时间为20s~120s。

48.步骤204、对电解抛光后的试样进行化学腐蚀,具体地,电解抛光完成后立即用脱脂棉蘸取4%的硝酸酒精溶液,向同一方向轻轻擦拭抛光表面,持续5s。

49.步骤205、采用酒精清洗化学腐蚀后的试样的表面,而后采用吹风机吹干。

50.步骤206、对吹干后的试样的预设区域进行晶体学信息统计,具体地,可以采用tescan mira3场发射扫描电子显微镜进行ebsd观察,操作电压20kv,倾斜角度70

°

,放大3k倍,扫描步长0.2μm,结果如图4所示,标定率达96%。

51.结合上述的实施例一和实施例二,可知,经过本铁素体耐热钢热影响区的ebsd试样制备方法所制备的铁素体耐热钢热影响区的ebsd试样的标定率稳定在95%以上,电解抛光效果较好。

52.此外,本方法可适用于100mm2以下的所有尺寸的试样,电解抛光参数对样品尺寸的依赖性小。

53.此外,电解抛光后进行化学腐蚀,能够不影响ebsd标定效果的前提下对微观组织进行辨别,进而对感兴趣的微观组织进行晶体学信息分析。

54.此外,电解抛光腐蚀液选择范围更大,且其中高氯酸和酒精的混合溶液中高氯酸的浓度是常用腐蚀液浓度的1/10,减少高成本的高氯酸使用量,成本低,废液对环境污染小;电解抛光腐蚀液温度范围更大,包括零度以上的温度范围,因此不需要液氮进行制冷;电解抛光装置结构简单易于搭建,投入小。

55.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。