1.本发明属于机械测试领域,具体涉及一种发动机实验台轴承滑油热循环测量系统。

背景技术:

2.航空发动机系统正朝着高转速、高负荷的方向不断发展,对其上支承部件的动力学性能和热性能也提出了更高的要求。轴承作为航空发动机转子系统中的重要支承和传动部件,具有相比于其他位置部件更加复杂的动力学特性和温度特性,甚至在很多情况下是非线性的。深入研究轴承的非线性温度特性,对阐明动力学参数以及热参数的相互影响机理具有十分重要的意义。轴承工作在油、脂润滑的液态介质中,这些滑油通过进油和出油段管路在发动机内部实现循环,通过控制滑油的温度可以改变轴承的预温度,控制压力和流量可以改变轴承与滑油的接触程度,间接改变轴承温度;同时,轴承运行中产生的摩擦热可使轴承温度升高,通过控制轴承的运行速度可以改变滑油温度,从而实现对轴承动力学参数以及热参数相互影响的研究。

3.目前,关于发动机的滑油循环测量系统多是关注管路中的流量测量,从而研究滑油管径选取、滑油箱尺寸选取等。具体方案为构建发动机的油路循环系统,在测量段滑油管路上设置流量传感器等装置测量其中的流量,把温度的变化作为在测量中需要克服的问题,没有考虑到滑油系统中的温度变化对轴承动力学行为的影响,只是单纯测量滑油系统的流量,忽略油路的温度参数。

技术实现要素:

4.本发明为解决上述技术问题,进而提供了一种发动机实验台轴承滑油热循环测量系统。

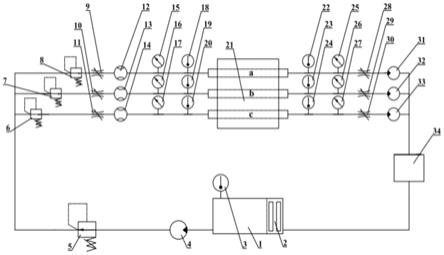

5.本发明涉及一种发动机实验台轴承滑油热循环测量系统,包括主油路和多条分油路,油箱(1)、加热泵(2)、温度传感器(3)、供油齿轮泵(4)、主油路溢流阀(5)和冷却循环装置(34)位于主油路上;油箱(1)装载加热泵(2)和温度传感器(3),供油齿轮泵(4)为滑油系统的进油提供动力;冷却循环装置(34)位于油箱(1)的上游,分油路回油齿轮泵的下游;主油路溢流阀(5)位于供油齿轮泵(4)的下游;分油路上分别设置有分油路调压阀、分油路调压阀、节流阀、流量传感器、压力传感器、温度传感器和分油路回油齿轮泵。

6.所述分油路包括进油段滑油管路和回油段滑油管路,进油段滑油管路上依次安装有分油路调压阀、节流阀、流量传感器、压力传感器和温度传感器,回油段滑油管路上依次安装有温度传感器、压力传感器、节流阀、回油齿轮泵。

7.所述分油路调压阀包括第一分油路调压阀(6)、第二分油路调压阀(7)和第三分油路调压阀(8)。

8.所述节流阀包括第一节流阀(9)、第二节流阀(10)、第三节流阀(11)、第四(28)、第五节流阀(29)和第六节流阀(30)。

9.所述流量传感器包括第一流量传感器(12)、第二流量传感器(13)和第三流量传感器(14)。

10.所述压力传感器包括第一压力传感器(15)、第二压力传感器(16)、第三压力传感器(17)、第四压力传感器(25)、第五压力传感器(26)和第六压力传感器(27)。

11.所述温度传感器包括第一温度传感器(18)、第二温度传感器(19)、第三温度传感器(20)、第四温度传感器(22)、第五温度传感器(23)和第六温度传感器(24。

12.所述回油齿轮泵包括回油齿轮泵包括第一回油齿轮泵(31)、第二回油齿轮泵(32)、第三回油齿轮泵(33)和冷却循环装置(34)。

13.分油路包括三条分油路,分别为前油路a、中油路b和后油路c。

14.有益效果

15.本发明构建了涡扇发动机实验台的轴承滑油热循环测量系统,能够控制进油段滑油管路的温度、流量以及压力,并实时监测进油段滑油管路的温度、压力、流量,以及回油段滑油管路的温度、压力。采用此系统,可以研究轴承的非线性温度特性,分析轴承热参数和动力学参数间的相互影响。当保持轴承转速不变时,通过改变进油箱温度给主油路一个预温度,可以改变流入轴承的滑油温度,从而分析预温度变化对轴承动力学行为的影响;当保持轴承转速不变时,还可以通过改变进油段滑油管路的流量和压力改变轴承与滑油间的接触面积和接触程度,进而改变轴承的温度并分析其动力学影响;当保持进油油路温度、流量和压力不变时,改变轴承转速等动力学参数并监测出油段滑油管路的温度和压力,可以分析轴承动力学参数对其温度特性的影响。

16.本发明针对油路温度参数采取了一系列控制和监测手段,控制方面有油箱上的加热泵调节温度,进油段滑油管路上的调压阀调节压力,节流阀调节流量,监测方面包括油箱温度传感器,进油段滑油管路温度传感器、压力表,回油段滑油管路上的温度传感器和压力传感器监测油路温度和压力的变化,最终达到分析轴承的非线性温度特性,阐述动力学参数与热参数相互影响机理的目的。

17.本发明通过在油箱安装加热泵和温度传感器,以及冷却循环装置,可以对系统内滑油进行温度控制,配合滑油管路上的温度传感器,能够对流入和流出发动机轴承的滑油温度进行实时监测;同时在进油段滑油管路上安装主油路溢流阀和分油路调压阀,可以对系统内滑油进行压力控制,配合滑油管路上的压力传感器,能够对滑油压力进行实时监测;同时在进油段滑油管路上采用节流阀和流量传感器,能够对流入发动机轴承的滑油流量进行控制和监测,可以同时对多种类型的轴承进行分析。

附图说明

18.图1为本发明图发动机实验台轴承滑油热循环测量系统示意图;

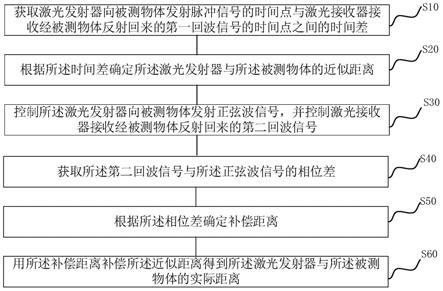

19.图2为本发明发动机实验台中介轴承模型图;

20.图3为本发明中介轴承的热结点和控制网络模型图。

21.附图标号如下:

22.油箱1、加热泵2、温度传感器3、供油齿轮泵4、主油路溢流阀5、第一分油路调压阀6、第二分油路调压阀7、第三分油路调压阀8、第一节流阀9、第二节流阀10、第三节流阀11、第一流量传感器12、第二流量传感器13、第三流量传感器14、第一压力传感器15、第二压力

传感器16、第三压力传感器17、第一温度传感器18、第二温度传感器19、第三温度传感器20、发动机21、前油路a、中油路b、后油路c、第四温度传感器22、第五温度传感器23、第六温度传感器24、第四压力传感器25、第五压力传感器26、第六压力传感器27、第四节流阀28、第五节流阀29、第六节流阀30、第一回油齿轮泵31、第二回油齿轮泵32、第三回油齿轮泵33、冷却循环装置34、高压转子对应转轴1a、低压转子对应转轴2b、中介轴承3c。

具体实施方式

23.以下结合图1至3对本实施方式进行具体说明。

24.本发明涉及一种发动机实验台轴承滑油热循环测量系统,包括主油路和多条分油路,油箱1、加热泵2、温度传感器3、供油齿轮泵4、主油路溢流阀5和冷却循环装置34位于主油路上;油箱1装载加热泵2和温度传感器3,供油齿轮泵4为滑油系统的进油提供动力;冷却循环装置34位于油箱1的上游,分油路回油齿轮泵的下游;主油路溢流阀5位于供油齿轮泵4的下游;分油路上分别设置有分油路调压阀、分油路调压阀、节流阀、流量传感器、压力传感器、温度传感器和分油路回油齿轮泵。

25.分油路包括进油段滑油管路和回油段滑油管路,进油段滑油管路上依次安装有分油路调压阀、节流阀、流量传感器、压力传感器和温度传感器,回油段滑油管路上依次安装有温度传感器、压力传感器、节流阀、回油齿轮泵。

26.分油路调压阀包括第一分油路调压阀6、第二分油路调压阀7和第三分油路调压阀8。第一节流阀9、第二节流阀10、第三节流阀11、第四节流阀28、第五节流阀29和第六节流阀30。第一流量传感器12、第二流量传感器13和第三流量传感器14。第一压力传感器15、第二压力传感器16、第三压力传感器17、第四压力传感器25、第五压力传感器26和第六压力传感器27。第一温度传感器18、第二温度传感器19、第三温度传感器20、第四温度传感器22、第五温度传感器23和第六温度传感器24。回油齿轮泵包括第一回油齿轮泵31、第二回油齿轮泵32、第三回油齿轮泵33和冷却循环装置34。

27.分油路包括三条分油路,分别为前油路a、中油路b和后油路c,三处分油路上连接的传感器、阀门种类和方式可以完全一致,区别在于a油路对应于三种轴承,分别是安装在低压压气机与机匣上的滚珠轴承、安装在低压压气机与机匣上的滚子轴承和安装在高压压气机与机匣上的滚珠轴承,b油路对应于两种轴承,分别是安装在高低压转子间的中介滚子轴承和安装在高压涡轮与机匣上的滚子轴承,c油路对应于安装在低压涡轮与机匣上的滚子轴承。

28.实施例1

29.下面对主油路和前油路a进行详细说明,中油路b、后油路c与前油路a的安装方式和工作原理相同,不再赘述。

30.在主油路上,油箱1上装载加热泵2和温度传感器3,可以对油箱内的滑油进行加热并实时监测温度,通过加热泵,可以为整个滑油循环系统提供一个预温度,从而在温度传感器18上表现出不同的温度,实现分析在不同温度参数下发动机轴承的动力学行为的目的。

31.供油齿轮泵4为滑油系统的进油提供动力,冷却循环装置34位于油箱1的上游,分油路回油齿轮泵31的下游,可以设置冷却温度和冷却回差温度,对回到油箱的滑油进行精确的冷却控制,采用的冷却方式为风冷,也可根据需要的冷却效率选型。

32.主油路溢流阀5位于供油齿轮泵4的下游,与分油路上的第三调压阀8配合使用,用以维持整个循环系统压力恒定,在系统过载时也可以使系统中多余的滑油溢回油箱。

33.在进油段滑油管路上,第三调压阀8和第一节流阀9,可以改变进油段上滑油的压力和流量,从而改变发动机轴承与滑油的接触程度,起到间接改变轴承温度的目的,根据滑油与轴承的热传递关系,进一步分析热参数对动力学行为的影响。第一流量传感器12位于第一节流阀9的下游和第一压力传感器15的上游,实现对进油段滑油流量的实时监测,第一压力传感器15位于第一温度传感器18的上游,实现对进油段滑油压力的实时监测,第一温度传感器18位于发动机21的上游,实现对流入发动机轴承滑油温度的实时监测。

34.在回油段滑油管路上,发动机21下游是第四温度传感器22,实现对流出发动机轴承滑油温度的实时监测,压力传感器25位于第四温度传感器22的下游,实现对回油段滑油压力的实时监测。第四节流阀28位于第四压力传感器25的下游,可以改变回油段滑油的流量,从而控制滑油的流动时间。第一回油齿轮泵31位于第四节流阀28的下游,负责将滑油输回油箱1内,实现整个滑油系统的循环,在回油齿轮泵31上含有阀门可以控制重力回油和泵施加的动力回油两种模式,当采用重力回油时,回油过程中不再包含外部影响的作用,滑油温度的变化只受发动机轴承动力学行为的影响,配合第四温度传感器22和第四压力传感器25,可以研究发动机轴承在不同动力学行为下对滑油温度的影响,从而研究轴承动力学参数对热参数的影响。

35.本发明的发动机实验台轴承滑油热循环测量系统,在常规发动机滑油循环测量系统的基础上,在油箱1上增设了加热泵2和温度传感器3,对滑油系统的滑油施加预温度,可以改变发动机轴承内的滑油温度;在进油段滑油管路上,增设了压力传感器,温度传感器与分油路调压阀和加热泵配合使用,实现对流入发动机轴承滑油温度和压力的控制和监测,用以研究热参数对轴承动力学行为的影响;在回油段滑油管路上,增设了温度传感器和压力传感器,实现对流出发动机轴承滑油温度和压力的监测,用以研究轴承动力学参数对温度特性的影响;在发动机21轴承部分,包含六种安装在不同位置,具有不同作用的轴承,分别是高低压转子间的中介滚子轴承,压气机部分的低压滚珠轴承和低压滚子轴承,高压滚珠轴承,涡轮部分的低压滚子轴承和高压滚子轴承。这六种轴承分布在a、b、c三条分油路上,通过对分油路上进油和回油的控制和监测,能够同时研究6种轴承的温度特性。

36.对于进油段滑油管路和回油段滑油管路上的温度传感器和压力传感器安装顺序可以互相替换,对测量系统没有影响。即在进油段滑油管路上,目前温度传感器位于发动机21的上游,压力传感器的下游,可以变更为压力传感器位于发动机21的上游,温度传感器的下游;同时在回油段滑油管路上,目前温度传感器位于发动机21的下游,压力传感器的上游,可以变更为压力传感器位于发动机21的下游,温度传感器的上游。

37.实施例2

38.下面以中油路b上的中介轴承为例,说明本发明滑油热循环系统的控制模式。

39.图2中,右侧是放大的中介轴承,箭头表示滑油在轴承中的流向,t0旁为流入指示,t1旁为流出指示。其中:t0可测量的进入滑油温度;t1为高压转子接触转轴外圈部分温度;t2为轴承外圈温度;t3为轴承滚子温度;t4为轴承内圈温度;t5为低压转子接触转轴内圈部分温度;t6为环境温度(轴承为空心轴);t7为可测量的流出滑油温度。

40.图3是中介轴承的热结点和控制网络模型,t0到t7和图2中所示一致;35、40、41、

42、43表示对应两个部件间的对流热阻(35为滑油与高压转子、40为低压转子与环境、41为轴承外圈与滑油、42为轴承滚子与滑油、43为轴承内圈与滑油);36、37、38、39为对应两个部件间的接触热阻(36为高压转子与轴承外圈、37为轴承外圈与轴承滚子、38为轴承滚子与轴承内圈、39为轴承内圈与低压转子);a为主油路温度,b为分油路压力,c为分油路流量,d为高压转子转速,e为低压转子转速。

41.对每个热节点按照热平衡的方式可以得到热传递的控制方程,其中,控制主油路温度,分油路压力,分油路流量可以控制t0的变化,从而分析t7和动力学响应的变化;保持主油路温度,分油路压力,分油路流量不变,控制高压转子转速和低压转子转速可以控制t7的变化,从而逆向分析t0的变化。

42.三条分油路中,前油路a、中油路b、后油路c,分别对应于发动机21的六种轴承,分别为前油路a上包含1号、2号和3号轴承,中油路b上包含4号和5号轴承其中,后油路c上包含6号轴承,其中1号轴承是安装在低压压气机与机匣上的滚珠轴承,2号轴承是安装在低压压气机与机匣上的滚子轴承,3号轴承是安装在高压压气机与机匣上的滚珠轴承,4号轴承是安装在高低压转子间的中介滚子轴承,5号轴承是安装在高压涡轮与机匣上的滚子轴承,6号轴承是安装在低压涡轮与机匣上的滚子轴承。中介轴承的热结点和控制网络模型,与测量系统共同使用,可以有效进行中介轴承非线性温度特性的控制和分析。

43.上述内容仅为本发明的较佳实施例,并非用于限制本发明的实施方案,本领域普通技术人员根据本发明的主要构思和精神,可以十分方便地进行相应的变通或修改,故本发明的保护范围应以权利要求书所要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。