一种5g超薄型刚挠结合板制备方法

技术领域

1.本发明涉及刚挠结合板制备技术领域,尤其涉及一种5g超薄型刚挠结合板制备方法。

背景技术:

2.随着电子信息的快速发展,为了满足智能穿戴需求,印制电路板(pcb)也逐渐往小、薄、布线细密等方向发展。而随着板厚的升级,即每单位层数厚度小于0.1mm的印制电路板可定义为超薄板。对于此类印制电路板常规的生产工艺已经无法满足产品需求。

3.为此本发明将从叠构设计、新物料评估和针对ldi曝光机解析度累积误差反补偿优化工程资料等技术方案来系统提升现场制程能力,完善5g智能穿戴刚挠结合板即10层、板厚0.5mm、任意层互连产品的制作。

4.针对10层、板厚0.5mm、任意层互连产品,普通物料、常规工艺已经无法满足产品需求,而单纯的负片工艺在制作此类产品时,会因为叠构设计不合理、减铜不均、线路补偿不合理,导致线路狗牙、短路、断路等产品异常,直接影响产品的生产效率,同时存在返工率高和品质漏失风险。

技术实现要素:

5.本发明的目的在于提供一种5g超薄型刚挠结合板制备方法,以提升刚挠结合板的现场制程能力。

6.为了实现上述目的,本发明的技术方案提供了一种5g超薄型刚挠结合板制备方法,包括以下步骤:

7.s1、叠构设计:对刚挠结合板进行叠构设计,其中叠构设计时所采用的半固化片包括1017半固化片;

8.s3、制作刚挠结合板:根据所述叠构设计进行制作刚挠结合板。

9.进一步地,所述1017半固化片为台光em390 1017pp物料。

10.进一步地,所述1017半固化片的型号为em

‑

39b 1017r79。

11.进一步地,在所述步骤s1与所述步骤s3之间设有以下步骤:

12.s2、新物料测试评估:对所述1017半固化片进行投产前验证;

13.所述步骤s2的新物料测试评估包括以下步骤:

14.s2.1、新物料:选中所述1017半固化片;

15.s2.2、原物料物性测试:对所述1017半固化片进行原物料物性测试;

16.s2.3、压合参数测试:对所述1017半固化片进行压合参数测试;

17.s2.4、钻孔参数测试:对所述1017半固化片进行钻孔参数测试;

18.s2.5、除胶量质量损失:对所述1017半固化片进行除胶量质量损失测试;s2.6、除胶参数测试:对所述1017半固化片进行除胶参数测试;

19.s2.7、材料评估:对所述1017半固化片进行材料评估;

20.s2.8、放量测试:对所述1017半固化片进行放量测试;

21.s2.9、标准化:对所述1017半固化片进行标准化。

22.进一步地,所述步骤s2.2的原物料物性测试包括以下步骤:

23.s2.2.1、tmatg测试:对所述1017半固化片进行tma tg测试;

24.s2.2.2、td测试:对所述1017半固化片进行td测试;

25.s2.2.3、dk/df测试:对所述1017半固化片进行dk/df测试;

26.s2.2.4、cte测试:对所述1017半固化片进行cte测试;

27.s2.2.5、modulus测试:对所述1017半固化片进行modulus测试;

28.s2.2.6、tga filler比例测试:对所述1017半固化片进行tga filler比例测试;

29.s2.2.7、filler eds元素分析:对所述1017半固化片进行filler eds元素分析;

30.s2.2.8、dma t260测试:对所述1017半固化片进行dma t260测试;

31.s2.2.9、dma t288测试:对所述1017半固化片进行dma t288测试;

32.s2.2.10、dma t300测试:对所述1017半固化片进行dma t300测试;

33.s2.2.11、tga 260测试:对所述1017半固化片进行tga 260测试。

34.进一步地,所述步骤s2.3的压合参数测试包括以下步骤:

35.在所述1017半固化片经过压合后,对所述1017半固化片依次进行配方料温测试、tg测试、ir漂锡测试、peel strength测试、填胶状况测试、介电层均匀性测试;

36.所述步骤s2.4的钻孔参数测试包括以下步骤:

37.在所述1017半固化片经过钻孔后,对所述1017半固化片上所钻的孔依次进行孔壁品质测试、roughness测试、上下孔孔径测试;

38.所述步骤s2.6的除胶参数测试包括以下步骤:

39.在所述1017半固化片经过除胶后,对所述1017半固化片上所钻的孔依次进行孔壁测试、roughness测试、pi测试、玻纤突出电镀品质测试;

40.所述步骤s2.8的放量测试包括以下步骤:

41.对所述1017半固化片依次进行fa信赖度测试、fa尺寸测试涨缩测试。

42.进一步地,所述步骤s3的制作刚挠结合板包括以下步骤:

43.s3.1、压合:将所述1017半固化片与软板基材进行压合;

44.s3.2、钻孔:对所述软板基材进行钻孔;

45.s3.3、激光钻孔:对所述软板基材进行激光钻孔,所述软板基材上形成盲孔;

46.s3.4、除胶:对所述软板基材上的盲孔进行除胶;

47.s3.5、电镀:对所述软板基材上的盲孔进行选镀。

48.进一步地,在所述步骤s3.1的压合中:所述1017半固化片与高溫缓冲材、软板基材进行压合,采用双人 治具进行1017半固化片的预粘,压合的最高溫度为200℃;

49.在所述步骤s3.2的钻孔中:刀具的进刀速为70ipm,刀具的钻速为180krpm,刀具的回刀速为800ipm,刀具的寿命为1500hit,叠板数为4;

50.在所述步骤s3.3的激光钻孔中:激光的脉宽是11/2us,激光的激发次数为1 1shot,激光的光罩尺寸为1.5mm,激光的能量为8.5mj;

51.在所述步骤s3.4的水平除胶中:使用等离子除胶 水平除胶进行除胶;

52.在所述步骤s3.5的电镀中:采用正反向脉冲电镀,夹头夹短边,采用高铜低酸体

系,大电流短时间,反向电流为正向电流时间的十分之一。

53.进一步地,所述步骤s3的制作刚挠结合板还包括以下步骤:

54.s3.6、整板沉铜:对所述软板基材进行整板沉铜;

55.s3.7、超粗化微蚀:对所述软板基材进行超粗化微蚀;

56.s3.8、贴膜:使用贴膜机在所述软板基材上进行贴干膜;

57.s3.9、曝光:使用所述ldi曝光机对所述软板基材上的干膜进行曝光处理;

58.在所述步骤s3.9的曝光之前还设有以下步骤:

59.工程资料反补偿:根据ldi曝光机解析度、矢量格式图像的线路的线宽/线距、所述矢量格式图像转换成的标量格式图像的线路的线宽的pixel数量,然后调整所述标量格式图像的线路的线宽的pixel数量。

60.进一步地,在所述步骤工程资料反补偿中:所述ldi曝光机解析度为2.1μm,所述矢量格式图像的线路的线宽/线距为30/30μm,所述矢量格式图像转换成的标量格式图像的线路的线宽的pixel数量为15个pixel,然后将所述标量格式图像的一个pixel减去后得到14个pixel。

61.综上所述,运用本发明的技术方案,具有如下的有益效果:本发明的方法步骤设计合理,通过采用1017半固化片,此类半固化片采用1017玻璃布,因此其压合后的厚度在30μm左右,从而有效减小了刚挠结合板的板厚,比如当需要制作10层、板厚0.5mm、任意层互连的刚挠结合板时,通过采用1017半固化片,就可以满足10层硬板压后厚度在0.5mm以内的要求,从而有效提升了刚挠结合板的现场制程能力。

附图说明

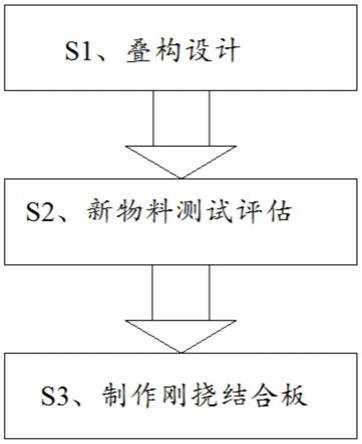

62.图1是本发明的流程示意图;

63.图2是本发明的步骤s2的流程示意图;

64.图3是本发明的步骤s2.2的流程示意图;

65.图4是本发明的步骤s3的流程示意图;

66.图5是本发明的步骤s2.2的测试结果示意图;

具体实施方式

67.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,但并不构成对本发明保护范围的限制。

68.参见图1,本实施例提供一种5g超薄型刚挠结合板制备方法,包括以下步骤:

69.s1、叠构设计:对刚挠结合板进行叠构设计,其中叠构设计时所采用的半固化片包括1017半固化片;在实际工作时:叠构设计主要是根据客戶終端5g智能穿戴刚挠结合板板厚需求,对刚挠结合板进行叠构设计,由于不同的客户的板厚需求不同,因此叠构设计后得到的刚挠结合板可以是10层、11层、12层等等层数,因此最终板厚也会不同,但无论如何,其都是每单位层数厚度小于0.1mm的超薄板。

70.s3、制作刚挠结合板:根据叠构设计进行制作刚挠结合板。在实际工作时:由于步骤s1是设计阶段,因此该步骤s3为实际制作刚挠结合板的阶段,而由于针对刚挠结合板进行实际制作的现有技术已经存在,本领域的技术人员参考常规的制作流程即可进行实现对

刚挠结合板的制作,因此这里不再详细赘述。

71.作用:通过采用1017半固化片,此类半固化片采用1017玻璃布,因此其压合后的厚度在30μm左右,从而有效减小了刚挠结合板的板厚,比如当需要制作10层、板厚0.5mm、任意层互连的刚挠结合板时,通过采用1017半固化片,就可以满足10层硬板压后厚度在0.5mm以内的要求,从而有效提升了刚挠结合板的现场制程能力。

72.具体地,1017半固化片为台光em390 1017pp物料,其中台光指的是台光电子材料(昆山)有限公司,即文中的1017半固化片由该公司进行生产,本领域的技术人员在需要该1017半固化片时,直接购买即可。

73.具体地,1017半固化片的型号为em

‑

39b 1017r79,常规流量(normal flow),而该型号为在台光电子材料(昆山)有限公司中的产品型号。

74.具体地,在步骤s1与步骤s3之间设有以下步骤:

75.s2、新物料测试评估:对1017半固化片进行投产前验证;

76.在实际工作时:该步骤s2为测试阶段,在上述叠构设计完成后,由于所采用的半固化片包括1017半固化片这一新物料,因此为了方便后续的刚挠结合板的实际制作,要对1017半固化片进行必要的性能测试评估。

77.参见图2,步骤s2的新物料测试评估包括以下步骤:

78.s2.1、新物料:选中1017半固化片;

79.s2.2、原物料物性测试:对1017半固化片进行原物料物性测试;

80.s2.3、压合参数测试:对1017半固化片进行压合参数测试;

81.s2.4、钻孔参数测试:对1017半固化片进行钻孔参数测试;

82.s2.5、除胶量质量损失:对1017半固化片进行除胶量质量损失测试;

83.s2.6、除胶参数测试:对1017半固化片进行除胶参数测试;

84.s2.7、材料评估:对1017半固化片进行材料评估;

85.s2.8、放量测试:对1017半固化片进行放量测试;

86.s2.9、标准化:对1017半固化片进行标准化。

87.作用:通过这些测试,可以有效的掌握1017半固化片的性能,从而方便后续的步骤s3的实际制作,当然,在本领域的技术人员已经从本技术的技术内容中得知测试结果后,在认为没有必要重新进行测试的情况下也可以不再进行重新测试,根据实际选择即可。

88.具体地,参见图3,步骤s2.2的原物料物性测试包括以下步骤:

89.s2.2.1、tma tg测试:对1017半固化片进行tma tg测试;

90.s2.2.2、td测试:对1017半固化片进行td测试;

91.s2.2.3、dk/df测试:对1017半固化片进行dk/df测试;

92.s2.2.4、cte测试:对1017半固化片进行cte测试;

93.s2.2.5、modulus测试:对1017半固化片进行modulus测试;

94.s2.2.6、tga filler比例测试:对1017半固化片进行tga filler比例测试;

95.s2.2.7、filler eds元素分析:对1017半固化片进行filler eds元素分析;

96.s2.2.8、dma t260测试:对1017半固化片进行dma t260测试;

97.s2.2.9、dma t288测试:对1017半固化片进行dma t288测试;

98.s2.2.10、dma t300测试:对1017半固化片进行dma t300测试;

99.s2.2.11、tga 260测试:对1017半固化片进行tga 260测试。

100.该步骤s2.2的测试效果可参见图5所示,由图5中可以看出,1017半固化片的各项测试数据均符合要求,可以进行后续生产。

101.具体地,步骤s2.3的压合参数测试包括以下步骤:

102.在1017半固化片经过压合后,对1017半固化片依次进行配方料温测试、tg测试、ir漂锡测试、peel strength测试、填胶状况测试、介电层均匀性测试;

103.步骤s2.4的钻孔参数测试包括以下步骤:

104.在1017半固化片经过钻孔后,对1017半固化片上所钻的孔依次进行孔壁品质测试、roughness测试、上下孔孔径测试;

105.步骤s2.6的除胶参数测试包括以下步骤:

106.在1017半固化片经过除胶后,对1017半固化片上所钻的孔依次进行孔壁测试、roughness测试、pi测试、玻纤突出电镀品质测试;

107.步骤s2.8的放量测试包括以下步骤:

108.对1017半固化片依次进行fa信赖度测试、fa尺寸测试涨缩测试。

109.这些测试也是对1017半固化片的性能测试,从而更好的了解其性能。

110.具体地,参见图4,步骤s3的制作刚挠结合板包括以下步骤:

111.s3.1、压合:将1017半固化片与软板基材进行压合;需要说明的是,这里的压合可以是直接或间接压合,根据所需要的刚挠结合板的实际结构来进行选择即可,从而使1017半固化片与软板基材压合成一个整体。

112.s3.2、钻孔:对软板基材进行钻孔;这里的钻孔是指用刀具进行钻孔。

113.s3.3、激光钻孔:对软板基材进行激光钻孔,软板基材上形成盲孔;从而通过刀具钻孔与激光钻孔使软板基材上形成盲孔,而由于1017半固化片与软板基材形成一个整体了,因此在对软板基材进行钻孔与激光钻孔时,盲孔也同样会穿过1017半固化片。

114.s3.4、除胶:对软板基材上的盲孔进行除胶,从而将盲孔上的残留物进行除去,这里的残留物包括激光对基材烧灼后形成的碳化物;

115.s3.5、电镀:对软板基材上的盲孔进行选镀。

116.作用:内层软板基材在激光钻孔后直接走选镀盲孔,从而在降低板厚的同时满足精密线路蚀刻能力,这是因为这里选镀盲孔只有局部进行增加铜厚,而如果是在后续的线路制作时通过整板沉铜的方式对盲孔进行镀铜,就会增加整个刚挠结合板的厚度,从而降低精密线路蚀刻能力。

117.具体地,在步骤s3.1的压合中:1017半固化片与高溫缓冲材、软板基材进行压合,采用双人 治具进行1017半固化片的预粘,压合的最高溫度为200℃;

118.在步骤s3.2的钻孔中:刀具的进刀速为70ipm,刀具的钻速为180krpm,刀具的回刀速为800ipm,刀具的寿命为1500hit,叠板数为4;

119.在步骤s3.3的激光钻孔中:激光的脉宽是11/2us,激光的激发次数为1 1shot,激光的光罩尺寸为1.5mm,激光的能量为8.5mj;

120.在步骤s3.4的水平除胶中:使用等离子除胶 水平除胶进行除胶(含hf酸玻纤咬蚀剂);

121.在步骤s3.5的电镀中:采用正反向脉冲电镀,夹头夹短边,采用高铜低酸体系,大

电流短时间,反向电流为正向电流时间的十分之一。

122.具体地,步骤s3的制作刚挠结合板还包括以下步骤:

123.s3.6、整板沉铜:对所述软板基材进行整板沉铜;

124.s3.7、超粗化微蚀:对所述软板基材进行超粗化微蚀;以增强干膜附着力。

125.s3.8、贴膜:使用贴膜机在所述软板基材上进行贴干膜;可以使用普通贴膜机或真空贴膜机。

126.s3.9、曝光:使用所述ldi曝光机对所述软板基材上的干膜进行曝光处理;

127.在所述步骤s3.9的曝光之前还设有以下步骤:

128.工程资料反补偿:根据ldi曝光机解析度、矢量格式图像的线路的线宽/线距、所述矢量格式图像转换成的标量格式图像的线路的线宽的pixel数量,然后调整所述标量格式图像的线路的线宽的pixel数量。

129.更具体地,在步骤s3.9之后设有以下步骤:

130.显影:显影掉没有被曝光的干膜;

131.蚀刻:去掉没有被干膜覆盖的铜箔;

132.去膜:去掉所有干膜;这样就可以得到需要的线路了。

133.具体地,在步骤工程资料反补偿中:ldi曝光机解析度为2.1μm,矢量格式图像的线路的线宽/线距为30/30μm,矢量格式图像转换成的标量格式图像的线路的线宽的pixel数量为15个pixel,然后将标量格式图像的一个pixel减去后得到14个pixel。作用:在步骤s3.6到s3.9为线路制作步骤中,因为没减去一个pixel之前得到线路的线宽为31.5um,减去后得到线路的线宽为29.4um,对比可知,39.4与30um的偏差小于31.5与30um的偏差,也可以使得线路的间距相对更大,从而使得干膜的解析度能够达到,从而提高线路良率。

134.ldi曝光机解析度累积误差原理:cam/genesis设计的资料是矢量格式,即图形文件,描述的是这个图形的位置、方向及长度。ldi曝光机作为数字扫描成像设备,必须采用的是标量格式的图片文件。故矢量文件就得转化为标量文件供ldi曝光机使用,转化原理,即将图形分成以pixel为单位的图片,每一个pixel只有0或1属性(即失去/存在)。不同线宽/间距在转换过程中,就会存在两种格式不完全相等的情况发生,这就好导致部分图片丢失。而pixel为单位图片就是ldi曝光机的最小解析度。

135.工程资料反补偿要求:ldi曝光机解析度为2.1μm在设计30/30μm线路等级的时候,因线宽是1属性必须存在,故原设计的30μm线路在在转换过程中就好变成31.5μm,再依据铜厚/蚀刻因子额外补偿5μm时,线宽就由原来的35μm转换成了36.5μm。这样间距就会更小,干膜的解析度达不到,从而导致线路良率较差。这时可以根据曝光机的解析度来反补偿线路,即减小一个pixel,就可以达到要求。因此,步骤工程资料反补偿只要是在曝光之前进行都是可以的,具体步骤根据需要进行选择即可。

136.综上所述,本发明具有如下的有益效果:

137.(1)品质:提升制程能力,5g智能穿戴刚挠结合板的制备,品质满足客户需求;

138.(2)效率:优化流程,提升生产效率。

139.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。