1.本发明涉及断电自动复位液压系统,具体涉及对现有的断电自动复位液压系统的改进。

背景技术:

2.断电复位液压系统,可以用于矿山及冶金行业,用于控制仓下装车闸门或其他给料装置。断电复位液压系统由液压站、液压缸、蓄能器和断电复位电磁阀及其他液压附件。正常使用情况下,电磁溢流阀及断电复位电磁阀得电,液压缸伸出,闸门打开,装载完成后电磁阀控制液压缸缩回,闸门关闭。若在闸门打开装料的时候断电,断电复位电磁阀失电,蓄能器里储存的液压油通过单向阀释放出来,进入液压缸的前腔,将闸门关闭。这样可以避免在装料时遇到断电的时候导致闸门无法关闭的情况,保证了仓下装车作业的安全生产。

3.现有的活塞式蓄能器其活塞的上部为压缩气体,下部为压力油液,其结构简单,安装容易,维护方便,使用寿命长,但是活塞在长时间工作后会产生较大的磨损,影响系统的工作稳定性。

技术实现要素:

4.为了克服现有技术的不足,本发明提供了一种结构合理,工作稳定性高的断电自动复位液压系统。

5.本发明采用如下技术方案实现:断电自动复位液压系统,包括液压站、单向阀、断电复位阀和蓄能器,所述蓄能器包括底部封闭且顶部开口的壳体,所述壳体的顶部设有用于封盖所述开口的盖体,所述盖体上设有通气道,所述壳体的底部设有输液道,所述壳体内适配地设有活塞,所述活塞将所述壳体分为互不相通的上腔室和下腔室,所述活塞的外壁上设有至少两条密封圈;

6.所述壳体的内壁上设有放置润滑油的储油腔和连通所述储油腔的通孔,若干所述通孔沿所述壳体的高度方向间隔设置,所述通孔内设有用于堵塞通孔的油帽,所述油帽与所述储油腔的内壁之间设有第一弹簧;

7.所述活塞朝向通孔的一侧设有容置槽,所述容置槽内设有推杆,所述推杆的一端与所述容置槽的槽底之间设有第二弹簧,所述推杆的外径小于所述通孔的内径,所述推杆的另一端指向所述通孔、且呈半球状,所述第一弹簧的劲度系数小于所述第二弹簧的劲度系数。

8.所述油帽的轴向截面呈左大右小的倒梯形,所述油帽的最大外径大于所述通孔的内径,所述油帽的最小外径小于所述通过的内径。

9.所述容置槽位于所述活塞的外壁中部,所述容置槽的轴线与所述通孔的轴线在同一竖向平面内。

10.所述密封圈上间隔设有若干凸条,所述凸条的一侧与所述密封圈固定连接,所述凸条的另一侧抵压所述壳体的内壁上。

11.所述壳体上还设有连通储油腔和输油设备的管道,所述输油设备通过管道持续向所述储油腔内输送润滑油。

12.相比现有技术,本发明在工作中,当容置槽的轴线与任一通孔的轴线不重合时,壳体的外壁抵压推杆,所述第二弹簧处于压缩状态,当容置槽的轴线与任一通孔的轴线重合时,由于第一弹簧的劲度系数小于第二弹簧的劲度系数,使得被压缩的第二弹簧会释能伸长,从而使得推杆顶推油帽朝向储油腔的内部移动,也就使得油帽与通孔之间产生间隙,储油腔内的润滑油就会从间隙溢出到外部,从而使得活塞的外壁与壳体的内壁之间保持可靠的润滑状态,结构合理,提高了蓄能器的工作稳定性。

附图说明

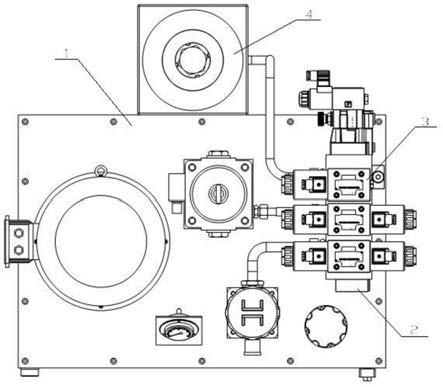

13.图1是本发明结构示意图;

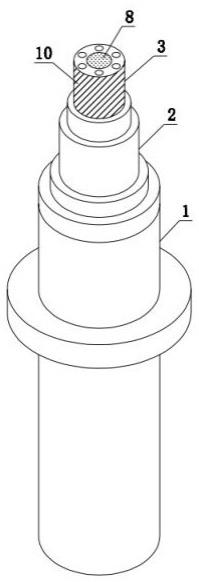

14.图2是蓄能器的结构示意图一;

15.图3是蓄能器的结构示意图二;

16.图中:1、液压站;2、单向阀;3、断电复位阀;4、蓄能器;41、壳体;411、输液道;412、上腔室;413、下腔室;414、储油腔;415、通孔;42、盖体;420、通气道;43、活塞;430、容置槽;44、密封圈;440、凸条;45、油帽;46、第一弹簧;47、推杆;48、第二弹簧。

具体实施方式

17.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

18.如图1

‑

3所示,断电自动复位液压系统,包括液压站1、单向阀2、断电复位阀3和蓄能器4,所述蓄能器4包括底部封闭且顶部开口的壳体41,所述壳体41的顶部设有用于封盖所述开口的盖体42,所述盖体42上设有通气道420,所述壳体41的底部设有输液道411,所述壳体41内适配地设有活塞43,所述活塞43将所述壳体41分为互不相通的上腔室412和下腔室413,所述活塞43的外壁上设有至少两条密封圈44;

19.所述壳体41的内壁上设有放置润滑油的储油腔414和连通所述储油腔414的通孔415,若干所述通孔415沿所述壳体41的高度方向间隔设置,所述通孔415内设有用于堵塞通孔415的油帽45,所述油帽45与所述储油腔414的内壁之间设有第一弹簧46;

20.所述活塞43朝向通孔415的一侧设有容置槽430,所述容置槽430内设有推杆47,所述推杆47的一端与所述容置槽430的槽底之间设有第二弹簧48,所述推杆47的外径小于所述通孔415的内径,所述推杆47的另一端指向所述通孔415、且呈半球状,所述第一弹簧46的劲度系数小于所述第二弹簧48的劲度系数。正常使用情况下,断电复位阀3得电,液压缸伸出,闸门打开,装载完成后压缸缩回,闸门关闭。若在闸门打开装料的时候断电,断电复位阀3失电,蓄能器4里储存的液压油通过单向阀2释放出来,进入液压缸的前腔,将闸门关闭;蓄能器4的储能与释能会使得活塞43产生竖直方向的直线往复运动,在活塞43运动的过程中,当容置槽430的轴线与任一通孔415的轴线不重合时,壳体41的外壁抵压推杆47,所述第二弹簧48处于压缩状态,当容置槽430的轴线与任一通孔415的轴线重合时,由于第一弹簧46的劲度系数小于第二弹簧48的劲度系数,使得被压缩的第二弹簧48会释能伸长,从而使得

推杆47顶推油帽45朝向储油腔414的内部移动,也就使得油帽45与通孔415之间产生间隙,储油腔414内的润滑油就会从间隙溢出到外部,从而使得活塞43的外壁与壳体41的内壁之间保持可靠的润滑状态,结构合理,提高了蓄能器4的工作稳定性;由于推杆47的另一端呈半球状,便于推杆47在活塞43的持续运动下复位;这样,通过推杆47的顶出与复位及推杆47与多个油帽45的间歇性配合,实现了润滑油的少量、多次加入,确保了润滑可靠性的同时,避免了润滑油过多加入,造成对液压油或压缩气体的污染。

21.所述油帽45的轴向截面呈左大右小的倒梯形,所述油帽45的最大外径大于所述通孔415的内径,所述油帽45的最小外径小于所述通过的内径。这样,在容置槽430的轴线与通孔415的轴线不重合时,在第一弹簧46的顶撑作用下,油帽45能可靠堵塞通孔415,防止润滑油从通孔415内泄漏。

22.所述容置槽430位于所述活塞43的外壁中部,所述容置槽430的轴线与所述通孔415的轴线在同一竖向平面内。容置槽430位于活塞43的外壁中部,确保了润滑油在溢出后,能被封闭在两条密封圈44之间,这样,进一步确保了润滑油不会对液压油或压缩气体造成污染。

23.所述密封圈44上间隔设有若干凸条440,所述凸条440的一侧与所述密封圈44固定连接,所述凸条440的另一侧抵压所述壳体41的内壁上。通过多个凸条440的设置,在保证活塞43能可靠密封、滑动的同时,凸条440的往复移动,会将润滑油刮入到相邻的两个凸条440之间,起到一定的储备润滑油的作用,同时,也能提高润滑油在壳体41内壁上的铺散均匀度,进一步提高润滑效果,保证了蓄能器4能始终处于稳定的工作状态。

24.所述壳体41上还设有连通储油腔414和输油设备的管道,所述输油设备通过管道持续向所述储油腔414内输送润滑油。这样,确保了润滑油在储油腔414内的液面位于最上方的通孔415上方,也就确保了当推杆47顶推最上方的通孔415后,储油腔414内有足够的润滑油溢出。

25.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。