1.本发明属于汽车零件测试技术领域,尤其涉及一种离合助力器活塞位置调整模拟试验装置。

背景技术:

2.汽车分为自动挡和手动挡,自动挡和手动挡最直观最明显的区别就是:手动挡汽车具有离合器,离合器最主要的作用就是方便手动挡汽车换挡,汽车行驶过程中,经常换用不同的变速箱档位,以适应不断变化的行驶条件,如果没有离合器将发动机与变速箱暂时分离,那么变速箱中啮合的传力齿轮会因载荷没有卸除,其啮合齿面间的压力很大而难于分开。汽车有了离合器后,踩下离合器踏板就能暂时将变速箱与发动机暂时分离,这样就能进行变速箱档位的切换。

3.而重型汽车因为考虑行车安全和节省燃油成本,通常会选用手动挡型。但是重型汽车的离合器传递扭矩很大,压盘弹簧需要有很大弹力才能保证动力传递可靠,要使其分离需要很大的力,单独利用杠杆原理,踏板的行程需要很大,操作不方便,所以重型汽车的离合器的切开需要离合助力器,通过驾驶员踩踏离合踏板来操控离合助力器工作。

4.离合器包括主要包括压盘、从动盘和离合器输出轴,输出轴一侧固定压盘和从动盘,输出轴另一侧固定离合器踏板,当然压盘设有弹簧复位装置,从动盘的外侧面固定一个摩擦片,在常态下摩擦片与飞轮是摩擦传动的,将发动机的动力传递给变速箱;当踩下离合器踏板后,离合器输出轴向远离发动机上的飞轮方向移动,摩擦片与飞轮分离,发动机与变速箱分离驾驶员进行手动换挡,所以摩擦片摩擦传动的时间是比较长的,摩擦片的磨损是非常快速的,为了适应摩擦片的磨损,现有的离合助力器的活塞的初始位置是可以远离离合器方向慢慢调整的,这样助力器的施加的力才能与摩擦片的厚度相配合。但是现没有一种试验装置能够检测离合助力器,

技术实现要素:

5.针对现有技术中所存在的不足,本发明提供了一种离合助力器活塞位置调整模拟试验装置,解决了现有技术中没有装置能够测试检验可调活塞初始位置的助力器的质量的问题。

6.本发明提供一种离合助力器活塞位置调整模拟试验装置,包括试验台架、无极变速电机、一级减速机、二级减速机、三级减速机、推杆、螺纹杆、调整座和弹簧负载装置,

7.所述试验台架包括底板、左支撑板和右支撑板,所述左支撑板和所述右支撑板分别垂直固定在所述底板的左右两端,离合助力器固定在所述右支撑板上;

8.所述三级减速机固定在所述试验台架位于所述左支撑板和所述右支撑板之间的位置处,所述无极变速电机的旋转轴与所述一级减速机的输入轴固定,所述一级减速机的输出轴与所述二级减速机的输入轴固定,所述二级减速机的输出轴与所述三级减速机的输入轴固定,所述无极变速电机为试验装置提供初始单向圆周运动,所述一级减速机、所述二

级减速机和所述三级减速机将所述无极变速电机的单向圆周运动层层降速;

9.所述三级减速机包括壳体和第三输出轴,所述壳体的两个互相对立的侧壁上分别设有左开口和右开口,所述左开口所在的侧壁面向所述左支撑板,所述左开口和所述右开口的连线与所述第三输出轴的轴向一致,所述第三输出轴与所述螺纹杆周向固定,且所述螺纹杆可在所述第三输出轴的轴向上移动,所述壳体设有所述左开口的侧壁上固定所述调整座,所述调整座的轴向与所述螺纹杆的轴向一致,所述调整座设有沿其轴向的截面为圆形的通道,所述调整座两端设有开口,所述通道上设有传动内螺纹,所述螺纹杆的周向面上设有传动外螺纹,所述传动外螺纹和所述传动内螺纹构成螺旋副,且所述传动内螺纹和所述传动外螺纹的旋向为向右;

10.所述推杆包括右端和左端,所述推杆的右端与所述活塞固定,所述推杆与所述螺纹杆固定,所述弹簧负载装置右侧固定若干滑杆,所述滑杆穿过所述左支撑板,所述滑杆可在所述左支撑板内滑动,所述滑杆的另一端固定一个限位板,所述限位板背离所述滑杆的一侧与所述推杆的左端固定。

11.进一步的,所述第三输出轴为两端分别设有开口的空心圆柱体,所述第三输出轴的内壁设有键槽,且所述键槽的一端与所述第三输出轴的右侧端面贯通,所述键槽的另一端设置在所述第三输出轴的内部,所述螺纹杆的轴向与所述第三输出轴的轴向一致,所述螺纹杆包括螺旋部和连接部,所述传动外螺纹设置在所述螺旋部上,所述连接部的周向面上一体成型设有平键,所述平键卡入到所述键槽内。

12.进一步的,所述弹簧负载装置还包括连接杆、直线弹簧、固定板、从动板,所述连接杆一端固定在所述左支撑板的外侧面,所述固定板固定在所述连接杆远离所述左支撑板的一端,所述从动板套在所述连接杆的另一端,可在所述连接杆上滑动,所述直线弹簧的一端与所述固定板的内侧面固定,所述直线弹簧的另一端与所述从动板的内侧面固定,若干所述滑杆与所述从动板的外侧面固定。

13.进一步的,所述螺纹杆设有两端开口的轴向通道,所述推杆穿入所述螺纹杆的通道,所述螺纹杆自由端和所述推杆伸出所述螺纹杆通道左侧部分共同被一个联接套及锁紧螺母固定,所述联接套的右侧设有凹口,所述凹口内设有连接螺纹,所述连接螺纹与所述螺纹杆螺纹连接,所述凹口的直径等于所述螺纹杆外圈的直径,所述联接套设有通孔,所述通孔的直径等于所述推杆的直径,所述推杆穿过所述通孔,所述推杆伸出所述联接套的部分螺纹连接所述锁紧螺母,所述锁紧螺母的端面与所述联接套的左侧面紧接。

14.本发明具有如下有益效果:

15.本发明为了适应离合器摩擦片的磨损情况,模拟出离合助力器安装在实车上的活塞的初始位置向背离离合器方向移动调整的情况,以此检验生产的产品——离合助力在调整活塞初始位置方面有无质量问题,避免了使用实车去检验的方法,比较方便快捷,省去了场地、实车、人力和油耗,大大降低了检验成本。

附图说明

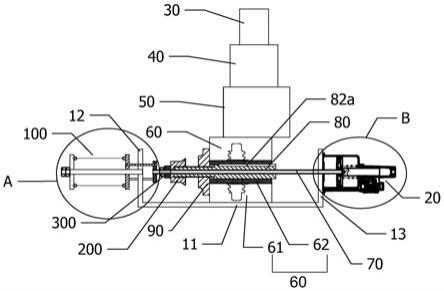

16.图1为本发明一种离合助力器活塞位置调整模拟试验装置示意图;

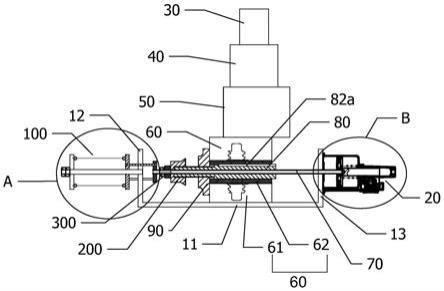

17.图2为图1的a部放大示意图;

18.图3为图1的b部放大示意图;

19.图4为本发明螺纹杆和调整座的爆炸示意图;

20.图5为本发明第三输出轴的剖视图;

21.图6为本发明螺纹杆的立体图;

22.图7为本发明联接套的剖视图。

23.上述附图中,20、离合助力器;30、无极变速电机;40、一级减速机;50、二级减速机;60、三级减速机;70、推杆;80、螺纹杆;90、调整座;100、弹簧负载装置;11、底板;12、左支撑板;13、右支撑板;22、活塞;61、壳体;62、第三输出轴;91、传动内螺纹;62a、键槽;81、螺旋部;82、连接部;81a、传动外螺纹;82a、平键;110、连接杆;120、直线弹簧;130、固定板;140、从动板;150、滑杆;200、联接套;300、锁紧螺母;400、限位板;210、凹口;220、通孔。

具体实施方式

24.下面结合附图1

‑

7及实施例对本发明中的技术方案进一步说明。

25.如图1所示,本发明包括试验台架、无极变速电机30、一级减速机40、二级减速机50、三级减速机60、推杆70、螺纹杆80、调整座90和弹簧负载装置100。

26.如图1和图3所示,试验台架包括底板11、左支撑板12和右支撑板13,左支撑板12和右支撑板13分别垂直固定在底板11的左右两端,离合助力器20固定在右支撑板13上。

27.如图1所示,三级减速机60固定在试验台架位于左支撑板12和右支撑板13之间的位置处,无极变速电机30的旋转轴与一级减速机40的输入轴固定,一级减速机40的输出轴与二级减速机50的输入轴固定,二级减速机50的输出轴与三级减速机60的输入轴固定,无极变速电机30为试验装置提供初始圆周运动,一级减速机40、二级减速机50和三级减速机60将无极变速电机30的圆周运动层层降速。

28.如图1,4

‑

6所示,三级减速机60包括壳体61和第三输出轴62,壳体61的两个互相对立的侧壁上分别设有左开口和右开口,左开口所在的侧壁面向左支撑板12,左开口和右开口的连线与第三输出轴62的轴向一致,具体的,第三输出轴62和螺纹杆80通过键相连,从而将第三输出轴62和螺纹杆80在周向上固定,更具体的,第三输出轴62为两端分别设有开口的空心圆柱体,第三输出轴62的内壁设有键槽62a,且键槽62a的一端与第三输出轴62的右侧端面贯通,键槽62a的另一端设置在第三输出轴62的内部,螺纹杆80的轴向与第三输出轴62的轴向一致,螺纹杆80包括螺旋部81和连接部82,传动外螺纹81a设置在螺旋部81上,连接部82的周向面上一体成型设有平键82a,平键82a卡入到键槽62a内,因为第三输出轴62是三级减速机60的输出轴,所以第三输出轴62会旋转,因为第三输出轴62与螺纹杆80周向固定,所以会带动螺纹杆80旋转,当螺纹杆80旋转的时候,螺纹杆80上的传动外螺纹81a和调整座90上的传动内螺纹91相互配合,因为调整座90是固定在壳体61上的,且传动内螺纹91和传动外螺纹81a的旋向为向右,所以螺纹杆80在调整座90内向右做直线运动,而推杆70又与螺纹杆80固定,所以推杆70向右移动,从而将活塞22的初始位置逐渐向右移动,壳体61设有左开口的侧壁上固定调整座90,调整座90的轴向与螺纹杆80的轴向一致,调整座90设有沿其轴向的截面为圆形的通道,调整座90两端设有开口,通道上设有传动内螺纹91,螺纹杆80的周向面上设有传动外螺纹81a,传动外螺纹81a和传动内螺纹91构成螺旋副,且传动内螺纹91和传动外螺纹81a的旋向为向右。

29.如图1

‑

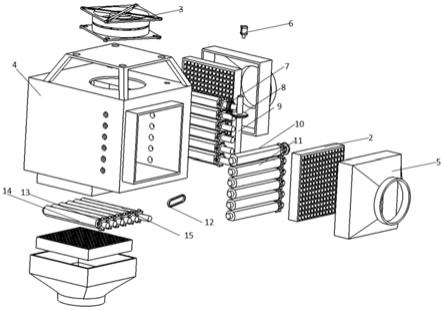

2所示,推杆70包括右端和左端,推杆70的右端与活塞22固定,推杆70与螺

纹杆80固定,穿过螺纹杆80通道,推杆70伸出螺纹杆80通道左侧的部分与螺纹杆80固定,弹簧负载装置100右侧固定若干滑杆150,滑杆150穿过左支撑板12,滑杆150可在左支撑板12内滑动,滑杆150的另一端固定一个限位板400,限位板400背离滑杆150的一侧与推杆70的左端固定。

30.如图1

‑

2所示,在推杆70的左端连有弹簧负载装置100,弹簧负载装置100可以模拟离合器压紧机构的重量,比如离合器分离叉、离合器分离轴承。弹簧负载装置100还包括连接杆110、直线弹簧120、固定板130、从动板140,连接杆110一端固定在左支撑板12的外侧面,固定板130固定在连接杆110远离左支撑板12的一端,从动板140套在连接杆110的另外一端,可在连接杆110上滑动,直线弹簧120的一端与固定板130的内侧面固定,直线弹簧120的另一端与从动板140的内侧面固定,若干滑杆150与从动板140的外侧面固定,当推杆70向右移动的时候,限位板400及滑杆150向右移动,而从动板140是套在连接杆110上的,所以从动板140向右移动,而固定板130不动,直线弹簧120被拉长,此时负载产生。

31.如图1、图7所述,具体的,螺纹杆80设有两端开口的轴向通道,推杆70穿入螺纹杆80的通道,螺纹杆80自由端和推杆70伸出螺纹杆80通道左侧部分共同被一个联接套200及锁紧螺母300固定,联接套200的右侧设有凹口210,凹口210内设有连接螺纹,连接螺纹与螺纹杆80螺纹连接,凹口210的直径等于螺纹杆80外圈的直径,联接套200设有通孔220,通孔220的直径等于推杆70的直径,推杆70穿过通孔220,推杆70伸出联接套200的部分螺纹连接锁紧螺母300,锁紧螺母300的端面与联接套200的左侧面紧接,联接套200和锁紧螺母300共同将螺纹杆80的自由端与推杆70伸出螺纹杆80通道的部分固定死,让螺纹杆80在向右移动或者复位的时候,都能带动推杆70与其保持一致的运动。

32.本发明的目的:通过模拟试验装置,可以模拟出离合助力器20安装在实车上的活塞22的初始位置移动调整情况,以此检验生产的产品——离合助力器20在调整活塞22初始位置方面有无质量问题。

33.无极变速电机30为模拟试验装置提供初始单向圆周运动,假设一、二、三级减速机减速(速比1:100000)(一级减速机40速比1:20;二级减速机50速比1:50;三级减速机60速比1:100;),最后通过三级减速机60输出转速,假设在行车过程中离合器摩擦片使用30万次后,离合器上的摩擦片就损耗严重,达到了使用极限,即达到了必须更换的标准。所以在用本模拟试验装置做试验的时候,每个助力器最低试验标准就是30万次,当然30万次以上的试验也是可以的。设定30万次试验,活塞22初始位置偏移30mm,螺纹杆80和调整座90上的螺纹的螺距均为1.5mm,以24次每分钟的频率不间断30万次试验,通过计算可得

34.t=总次数/f=300000/((24/60))=750000(s)=12500(min)

35.v=s/t=30/12500=0.0024(mm/min)

36.ω=v/(p

·

l)=0.0024/((1.5

×

1/100000))=160(转/min)

37.t:以24次每分钟的频率不间断30万次需要的时间

38.f:频率24次/min

39.v:每分钟活塞22初始位置向右位移的距离

40.s:30mm行程

41.p:螺距1.5mm

42.l:减速机速比1:100000

43.ω:电机每分钟转速

44.所以无极变速电机30的转速可以设定为160转/min。

45.当然,以24次每分钟的频率不间断30万次试验只是一个假设,现实行车过程中频次有可能没有这么高或者更高,试验者可以根据不同的车种假设会遇到的不同行车环境来调整执行频次,低于24次/min或者高于24次/min,频次改变也要相应调整无极变速电机30的转速。

46.当然具体一、二、三级减速机各自具体的转速比也不是一定的,只要总的转速比为1:100000即可,例如,还可以选择一级减速机40(速比1:25),二级减速机50(速比1:50),三级减速机60(速比1:80)。

47.当预设的试验次数完成后,需要将螺纹杆80手动复位,以便对下一个离合助力器20模拟试验。具体的,先将限位板400与推杆70拆卸分离,然后将调整座90从壳体61上拆卸下来,再手动将螺纹杆80及推杆70向左移动复位,随后将调整座90安装到壳体61上,将限位板400与推杆70固定住。在限位板400与推杆70拆卸分离的时候,限位板400起到的作用就是防止弹簧负载装置100右端从左支撑板12上脱离后掉落下来。

48.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。