1.本实用新型涉及一种制备高纯三氟化氮(nf3)气体的装置,属于三氟化氮气体制备技术领域。

背景技术:

2.nf3气体作为刻蚀剂和清洗剂在电子工业中有着广泛应用,近年来国内半导体企业加快研发生产步伐,使得nf3的需求量逐年增加。nf3气体制备方式分为直接化合法和电解法。直接化合法采用化学反应形式制备nf3,但是过程不易控制,杂质含量较多,化学反应过程复杂;电解法采用电解熔融nh4f

‑

xhf混合物,仅需一步即可制得nf3,且所用设备生产成本低,产品收率高,因此电解法在行业内部得到了广泛应用。

3.专利zl03122353.2介绍了一种nf3电解气的纯化方法,该方法采用冷却塔、裂解塔、氧化塔、还原塔、碱洗塔、低温脱水塔、精馏塔、分子筛吸收塔纯化nf3电解气。但是该方法有两个缺点:冷却塔和裂解塔之间未设缓冲罐,两者工作温度差距较大,裂解塔加热低温气体,电能消耗较大;裂解塔之后依靠还原塔去除f2,未设置水洗塔,f2有去除不完全的风险。

4.专利zl03122352.4提出了一种新的nf3气体制备纯化方法,该方法通过电解熔融nh4f

‑

xhf混合物,阳极电解气通过平衡罐、低压罐、冷却器后进入冷阱,经过液氮降温,电解气液化,而后加热升温使nf3气体气化,进入初品罐。该方法有两个缺点:冷阱反复升温、降温,会消耗较多的液氮与热能,加大了生产成本;塔底重组分多氟化物(n

x

f

y

)通过废气处理系统进行排污,n

x

f

y

是电解法制备的nf3气体中一种危险杂质,其易分解成n2和f2,f2易与还原性物质和金属发生反应而放热,如果不能很好的疏散反应热,该反应热会进一步促使nf3裂解,最终引起大规模的氧化还原反应而引发爆炸,这无疑增大了生产运行风险。

技术实现要素:

5.针对现有技术存在的不足,本实用新型提供一种制备高纯三氟化氮气体的装置,该装置结构简单,运行安全性高,可操作性强,运行费用低,适用于大规模生产,而且能够制备得到纯度在99.995vol%以上的高纯nf3气体,应用前景广阔。

6.本实用新型的目的是通过以下技术方案实现的。

7.一种制备高纯三氟化氮气体的装置,所述装置包括电解槽、一级裂解塔、二级裂解塔、第一缓冲罐、冷却器、第二缓冲罐、水洗塔、还原塔、碱洗塔、水环压缩机、除水塔、隔膜压缩机、一级精馏塔、二级精馏塔以及充装系统;

8.电解槽、一级裂解塔、二级裂解塔、第一缓冲罐、冷却器、第二缓冲罐、水洗塔、还原塔、碱洗塔、水环压缩机、除水塔、隔膜压缩机、一级精馏塔、二级精馏塔以及充装系统按顺序通过管路依次连接,连接二级裂解塔与第一缓冲罐的管路、连接碱洗塔与水环压缩机的管路、连接除水塔与隔膜压缩机的管路上、连接二级精馏塔与充装系统的管路上分别设置有调节阀。

9.进一步地,所述冷却器的个数为一个或两个,冷却器个数为两个时,第一缓冲罐、一级冷却器、二级冷却器、第二缓冲罐按顺序通过管路依次连接,更能确保冷却效果。

10.进一步地,除二级裂解塔与第一缓冲罐之间、碱洗塔与水环压缩机之间、除水塔与隔膜压缩机之间以及二级精馏塔与充装系统之间外,连接其他相连设备之间的管路上分别设置有阀门。

11.进一步地,连接隔膜压缩机与一级精馏塔之间的管路上还设有流量计,或者连接二级精馏塔与充装系统之间的管路上还设有流量计,或者连接隔膜压缩机与一级精馏塔之间的管路上以及连接二级精馏塔与充装系统之间的管路上分别设有流量计。

12.进一步地,所述还原塔优选选用还原性水溶液塔,即采用还原性水溶液对气体进行还原反应。

13.采用所述装置制备高纯三氟化氮气体的具体步骤如下:

14.(1)采用电解法制备nf3电解气;

15.(2)nf3电解气依次进行一级裂解、二级裂解,除去多氟化物(n

x

f

y

),得到中间物a;

16.(3)中间物a经过第一缓冲罐过进行一次冷却或者两次冷却,除去大部分氟化氢(hf),得到中间物b;

17.(4)中间物b经过第二缓冲罐后先进行水洗除去部分氟气(f2)和hf,然后进行还原除去二氟化氧(of2)和f2,再进行碱洗除去二氧化碳(co2)和hf,得到中间物c;

18.(5)除去中间物c中的水蒸气后,再依次进行一级精馏、二级精馏,得到高纯nf3气体。

19.有益效果:

20.(1)n

x

f

y

杂质易分解成n2和f2,f2易与还原性物质和金属发生反应,如不有效去除,会引发爆炸,威胁生产安全。裂解塔直接与电解槽相连,可以及时裂解电解气中的n

x

f

y

杂质,而且采用两级裂解塔可彻底去除n

x

f

y

杂质,防止其流向下游生产环节,造成安全隐患。

21.(2)在冷却器的前后分别设置缓冲罐,这是因为第一冲罐可降低二级裂解塔产出的气体温度,并稳定气体压力;第二缓冲罐一方面缓冲气体流量,另一方面可以起到升温气体作用,防止在水洗过程中结冰。

22.(3)采用水环压缩机和隔膜压缩机作为整个工艺系统中气体流动的动力源,而且在调节阀的配合作用下,避免整个工艺系统出现大的压力波动,保证气体平稳流动。

23.(4)本实用新型所述装置中避免使用冷阱,一方面可以减少整个工艺系统中的存气量,降低安全隐患;一方面可以降低冷却介质的消耗,降低成本。

24.综上所述,本实用新型所述装置结构简单,运行安全性高,可操作性强,运行费用低,适用于大规模生产,应用前景广阔。

附图说明

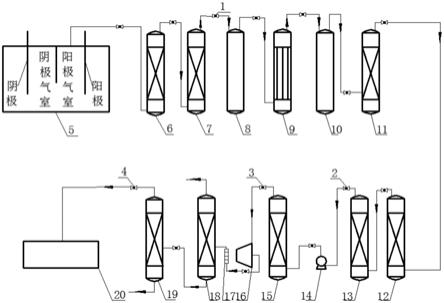

25.图1为实施例中制备高纯三氟化氮气体的装置的结构示意图。

26.其中,1

‑

第一调节阀,2

‑

第二调节阀,3

‑

第三调节阀,4

‑

第四调节阀,5

‑

电解槽,6

‑

一级裂解塔,7

‑

二级裂解塔,8

‑

第一缓冲罐,9

‑

冷却器,10

‑

第二缓冲罐,11

‑

水洗塔,12

‑

还原塔,13

‑

碱洗塔,14

‑

水环压缩机,15

‑

除水塔,16

‑

隔膜压缩机,17

‑

流量计,18

‑

一级精馏塔,19

‑

二级精馏塔,20

‑

充装系统。

具体实施方式

27.下面结合具体实施方式对本实用新型作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

28.以下实施例中,制备高纯三氟化氮气体的装置包括电解槽5、一级裂解塔6、二级裂解塔7、第一缓冲罐8、冷却器9、第二缓冲罐10、水洗塔11、还原塔12、碱洗塔13、水环压缩机14、除水塔15、隔膜压缩机16、一级精馏塔18、二级精馏塔19以及充装系统20,如图1所示;

29.电解槽5、一级裂解塔6、二级裂解塔7、第一缓冲罐8、冷却器9、第二缓冲罐10、水洗塔11、还原塔12、碱洗塔13、水环压缩机14、除水塔15、隔膜压缩机16、一级精馏塔18、二级精馏塔19以及充装系统20按顺序通过管路依次连接;连接二级裂解塔7与第一缓冲罐8的管路、连接碱洗塔13与水环压缩机14的管路、连接除水塔15与隔膜压缩机16的管路、连接二级精馏塔19与充装系统20管路上分别设置有调节阀;除二级裂解塔7与第一缓冲罐8之间、碱洗塔13与水环压缩机14之间、除水塔15与隔膜压缩机16之间以及二级精馏塔19与重装系统20外,连接其他相连设备之间的管路上分别设置有阀门;连接隔膜压缩机16与一级精馏塔18之间的管路上还设置有流量计17。

30.采用所述装置制备高纯三氟化氮气体的具体步骤如下:

31.(1)采用电解法制备nf3电解气;

32.其中,可以采用熔融的nh4f

‑

xhf体系电解制备nf3电解气,具体工艺条件如下:电解液体系的摩尔比x=1~2.5,电解温度(90~140)℃,电解电压(4.8~10)v,电流密度为(0.01~0.32)a/mm2,工作压力为(

‑

0.01~0.01)mpa;

33.(2)nf3电解气依次进行一级裂解、二级裂解,除去多氟化物(n

x

f

y

),得到中间物a;

34.其中,一级裂解的裂解温度和裂解压力分别为(150~350)℃和(

‑

0.01~0)mpa;二级裂解的裂解温度和裂解压力分别为(150~350)℃和(

‑

0.012~0)mpa;

35.(3)中间物a经过第一缓冲罐8后进行一次冷却,除去大部分氟化氢(hf),得到中间物b;

36.其中,一次冷却和二次冷却的冷却温度以及冷却压力均为(

‑

100~

‑

40)℃和(

‑

0.015~

‑

0.005)mpa;

37.(4)中间物b经过第二缓冲罐10后先进行水洗除去部分氟气(f2)和hf,然后进行还原除去二氟化氧(of2)和f2,再进行碱洗除去二氧化碳(co2)和hf,得到中间物c;

38.其中,采用喷淋方式进行水洗,水洗温度以及水洗压力分别为(0~60)℃和(

‑

0.03~

‑

0.02)mpa,水洗时的进气流量x kg/h与喷淋量y m3/h的比值为(80~120:1),x是y的80~120倍;采用还原性水溶液进行还原,还原温度以及还原压力分别为(0~50)℃和(

‑

0.04~

‑

0.02)mpa,还原性水溶液优选浓度为1mol/l~4mol/l的硫代硫酸钠(na2s2o3)水溶液或亚硫酸钠(na2so3)水溶液;采用碱性水溶液进行碱洗,碱洗温度以及碱洗压力分别为(0~50)℃和(

‑

0.055~

‑

0.035)mpa,碱性水溶液优选浓度为2mol/l~5mol/l的氢氧化钾(koh)水溶液或氢氧化钠(naoh)水溶液;

39.(5)呈负压运行的中间物c先经过水环压缩机14转换成正压运行,然后除去中间物c中的水蒸气,再通过隔膜压缩机16进行增压,最后依次进行一级精馏、二级精馏,得到纯度在99.995vol%以上的高纯nf3气体;

40.其中,水环压缩机14进口处压力为(

‑

0.07~

‑

0.035)mpa,出口处压力为(0.05~

0.2)mpa;除去水蒸气的温度以及压力分别为(

‑

110~

‑

30)℃和(0.04~0.2)mpa;隔膜压缩机16的进口处压力为(0.04~0.2)mpa,出口处压力为(0.3~1.2)mpa;一级精馏用于除去轻组分杂质且二级精馏用于除去重组分杂质,或者一级精馏用于除去重组分杂质且二级精馏用于除去轻组分杂质,一级精馏和二级精馏的精馏温度和精馏压力均为(

‑

140~

‑

80)℃和(0.1~1.0)mpa。

41.实施例1

42.制备高纯三氟化氮气体的具体步骤如下:

43.(1)在电解槽5中,利用熔融的nh4f

‑

xhf体系电解制备nf3电解气;采用气相色谱仪对nf3电解气的组分进行分析,结果详见表1;

44.其中,hf与nh4f的摩尔比x=1.5,电解温度120℃,电解电压6.5v,电流密度为0.25a/mm2,工作压力为0.002mpa;

45.表1

[0046][0047]

(2)每5个电解槽5产出的nf3电解气通入1个一级裂解塔6中进行一级裂解,每5个一级裂解塔6输出的气体通入1个二级裂解塔7中进行二级裂解,除去n

x

f

y

,得到中间物a,中间产物a的成分分析结果详见表2;

[0048]

其中,一级裂解塔6的裂解温度和裂解压力分别为260℃和

‑

0.005mpa;二级裂解塔7的裂解温度和裂解压力分别为240℃和

‑

0.007mpa;

[0049]

表2

[0050][0051]

(3)中间物a经过第一缓冲罐8后进入冷却器9中进行冷却,除去大部分hf,得到中间物b;

[0052]

其中,冷却器9中冷却温度以及冷却压力分别为

‑

70℃和

‑

0.01mpa;

[0053]

(4)中间物b经过第二缓冲罐10后,先进入水洗塔11后采用喷淋方式进行水洗除去部分f2和hf,然后进入还原塔12中在2.5mol/l的na2s2o3水溶液中进行还原除去of2和f2,再进入碱洗塔13中在3.5mol/l的koh水溶液中进行碱洗除去co2和hf,得到中间物c;

[0054]

其中,水洗塔11中水洗温度以及水洗压力分别为40℃和

‑

0.025mpa,水洗塔11中的进气流量为508kg/h,喷淋量为5m3/h;还原塔12中还原温度以及还原压力分别为35℃和

‑

0.035mpa;碱洗塔13中碱洗温度以及碱洗压力分别为30℃和

‑

0.05mpa;

[0055]

(5)呈负压运行的中间物c先经过水环压缩机14转换成正压运行,然后进入除水塔15中除去中间物c中的水蒸气,再通过隔膜压缩机16进行增压,最后通过一级精馏塔18、二级精馏塔19依次进行一级精馏、二级精馏,最后通过充装系统20将二级精馏后的产品进行充装;

[0056]

其中,水环压缩机14进口处压力为

‑

0.05mpa,出口处压力为0.12mpa;除水塔15中除去水蒸气的温度以及压力分别为

‑

80℃和0.10mpa;隔膜压缩机16的进口处压力为

0.1mpa,出口处压力为0.32mpa;一级精馏塔18用于除去轻组分杂质,二级精馏塔19用于除去重组分杂质,一级精馏塔18的精馏温度和精馏压力分别为

‑

105℃和0.30mpa,二级精馏塔19的精馏温度和精馏压力分别为

‑

110℃和0.25mpa,一级精馏塔18和二级精馏塔19均采用液氮作为排出气体的冷却介质,且一级精馏塔18和二级精馏塔19使用后的液氮作为冷却器9的冷却介质使用。

[0057]

对经过二级精馏后的产品进行组分分析,结果详见表3。采用本实施例所述方法制备纯度大于99.995vol%的高纯nf3气体的产量、存气量、液氮消耗量以及电能消耗量详见表4。

[0058]

表3

[0059][0060]

表4

[0061]

产量kg/h存气量kg液氮消耗m3/h电能消耗kw5006003.52150

[0062]

实施例2

[0063]

(1)按照实施例1步骤(1)的电解工艺条件制备nf3电解气;

[0064]

(2)每5个电解槽5产出的nf3电解气通入1个一级裂解塔6中进行一级裂解,每5个一级裂解塔6输出的气体通入1个二级裂解塔7中进行二级裂解,除去n

x

f

y

,得到中间物a,中间产物a的成分分析结果详见表5;

[0065]

其中,一级裂解塔6的裂解温度和裂解压力分别为150℃和

‑

0.01mpa;二级裂解塔7的裂解温度和裂解压力分别为150℃和

‑

0.012mpa;

[0066]

表5

[0067][0068]

(3)中间物a经过第一缓冲罐后8进入冷却器9中进行冷却,除去大部分hf,得到中间物b;

[0069]

其中,冷却器9中冷却温度以及冷却压力分别为

‑

100℃和

‑

0.015mpa;

[0070]

(4)中间物b经过第二缓冲罐10后,先进入水洗塔11后采用喷淋方式进行水洗除去部分f2和hf,然后进入还原塔12中在2.5mol/l的na2s2o3水溶液中进行还原除去of2和f2,再进入碱洗塔13中在3.5mol/l的koh水溶液中进行碱洗除去co2和hf,得到中间物c;

[0071]

其中,水洗塔11中水洗温度以及水洗压力分别为10℃和

‑

0.03mpa,水洗塔11中的进气流量为505kg/h,喷淋量为5m3/h;还原塔12中还原温度以及还原压力分别为10℃和

‑

0.04mpa;碱洗塔13中碱洗温度以及碱洗压力分别为10℃和

‑

0.055mpa;

[0072]

(5)呈负压运行的中间物c先经过水环压缩机14转换成正压运行,然后进入除水塔15中除去中间物c中的水蒸气,再通过隔膜压缩机16进行增压,最后通过一级精馏塔18、二级精馏塔19依次进行一级精馏、二级精馏,最后通过充装系统20将二级精馏后的产品进行充装;

[0073]

其中,水环压缩机14进口处压力为

‑

0.055mpa,出口处压力为0.06mpa;除水塔15中除去水蒸气的温度以及压力分别为

‑

110℃和0.04mpa;隔膜压缩机16的进口处压力为0.04mpa,出口处压力为0.25mpa;一级精馏塔18用于除去轻组分杂质,二级精馏塔19用于除去重组分杂质,一级精馏塔18的精馏温度和精馏压力分别为

‑

130℃和0.2mpa,二级精馏塔19的精馏温度和精馏压力分别为

‑

130℃和0.15mpa,一级精馏塔18和二级精馏塔19均采用液氮作为排出气体的冷却介质,且一级精馏塔18和二级精馏塔19使用后的液氮作为冷却器9的冷却介质使用。

[0074]

对经过二级精馏后的产品进行组分分析,结果详见表6。采用本实施例所述方法制备纯度大于99.995vol%的高纯nf3气体的产量、存气量、液氮消耗量以及电能消耗量详见表7。

[0075]

表6

[0076][0077]

表7

[0078]

产量kg/h存气量kg液氮消耗m3/h电能消耗kw5006003.60140

[0079]

实施例3

[0080]

(1)按照实施例1步骤(1)的电解工艺条件制备nf3电解气;

[0081]

(2)每5个电解槽5产出的nf3电解气通入1个一级裂解塔6中进行一级裂解,每5个一级裂解塔6输出的气体通入1个二级裂解塔7中进行二级裂解,除去n

x

f

y

,得到中间物a,中间产物a的成分分析结果详见表8;

[0082]

其中,一级裂解塔6的裂解温度和裂解压力分别为350℃和0mpa;二级裂解塔7的裂解温度和裂解压力分别为350℃和

‑

0.002mpa;

[0083]

表8

[0084][0085]

(3)中间物a经过第一缓冲罐8后进入冷却器9中进行冷却,除去大部分hf,得到中间物b;

[0086]

其中,冷却器9中冷却温度以及冷却压力分别为

‑

40℃和

‑

0.005mpa;

[0087]

(4)中间物b经过第二缓冲罐10后,先进入水洗塔11后采用喷淋方式进行水洗除去部分f2和hf,然后进入还原塔12中在2.5mol/l的na2s2o3水溶液中进行还原除去of2和f2,再进入碱洗塔13中在3.5mol/l的koh水溶液中进行碱洗除去co2和hf,得到中间物c;

[0088]

其中,水洗塔11中水洗温度以及水洗压力分别为60℃和

‑

0.02mpa,水洗塔11中的进气流量为510kg/h,喷淋量为5m3/h;还原塔12中还原温度以及还原压力分别为50℃和

‑

0.03mpa;碱洗塔13中碱洗温度以及碱洗压力分别为50℃和

‑

0.045mpa;

[0089]

(5)呈负压运行的中间物c先经过水环压缩机14转换成正压运行,然后进入除水塔15中除去中间物c中的水蒸气,再通过隔膜压缩机16进行增压,最后通过一级精馏塔18、二

级精馏塔19依次进行一级精馏、二级精馏,最后通过充装系统20将二级精馏后的产品进行充装;

[0090]

其中,水环压缩机进14口处压力为

‑

0.045mpa,出口处压力为0.18mpa;除水塔15中除去水蒸气的温度以及压力分别为

‑

30℃和0.16mpa;隔膜压缩机16的进口处压力为0.16mpa,出口处压力为0.8mpa;一级精馏塔18用于除去轻组分杂质,二级精馏塔19用于除去重组分杂质,一级精馏塔18的精馏温度和精馏压力分别为

‑

80℃和0.8mpa,二级精馏塔19的精馏温度和精馏压力分别为

‑

80℃和0.75mpa,一级精馏塔18和二级精馏塔19均采用液氮作为排出气体冷却介质,且一级精馏塔18和二级精馏塔19使用后的液氮作为冷却器9的冷却介质使用。

[0091]

对经过二级精馏后的产品进行组分分析,结果详见表9。采用本实施例所述方法制备纯度大于99.995vol%的高纯nf3气体的产量、存气量、液氮消耗量以及电能消耗量详见表10。

[0092]

表9

[0093][0094]

表10

[0095]

产量kg/h存气量kg液氮消耗m3/h电能消耗kw5006003.50155

[0096]

对比例1

[0097]

对比例制备高纯nf3气体的装置包括电解槽5、冷却器9、平衡罐、负压罐、冷阱、初品罐、裂解塔、缓冲罐、水洗塔11、还原塔12、碱洗塔13、除水塔15、隔膜压缩机16、脱轻塔以及脱重塔;其中,电解槽5、冷却器9、平衡罐、负压罐、冷阱、初品罐、裂解塔、缓冲罐、水洗塔11、还原塔12、碱洗塔13、除水塔15、隔膜压缩机16、脱轻塔以及脱重塔按顺序通过管路依次连接。

[0098]

采用上述装置制备高纯nf3气体的步骤如下:

[0099]

(1)在电解槽5中,利用熔融的nh4f

‑

xhf体系电解制备nf3电解气,nf3电解气的组分分析结果详见表11;

[0100]

其中,hf与nh4f的摩尔比x=1.5,电解温度130℃,电解电压6.5v,电流密度为0.25a/mm2,工作压力为0mpa;

[0101]

表11

[0102][0103]

(2)nf3电解气进入冷却器9中,以去除nh4f颗粒和部分hf;

[0104]

其中,冷却器9中冷却温度以及冷却压力分别为

‑

60℃和

‑

100pa;

[0105]

(3)从冷却器9出来的气体依次经过平衡罐、负压罐后进行入冷阱,通过平衡罐和负压罐可缓冲流经冷却器和冷阱间的气体温度及压力,冷阱低温状态液化气体并通过抽空排出轻组分气体杂质,之后进入初品罐暂时存放冷阱处理后的粗品;

[0106]

其中,平衡罐的工作温度以及工作压力分别为20℃和

‑

360pa;负压罐的工作温度以及工作压力分别为20℃和

‑

0.02mpa;冷阱的工作温度以及工作压力分别为

‑

160℃和

‑

0.023mpa;

[0107]

(4)经过冷阱处理后的粗品先进入裂解塔中用以分解n

x

f

y

杂质气体,然后进入水洗塔11进行水洗去除部分f2与hf,再进入还原塔12进行还原去除of2、f2等氧化性气体,再进入碱洗塔13进行碱洗用以中和co2、微量hf等酸性杂质,再进入除水塔15中除去水蒸气,再进入脱轻塔中进行精馏除去轻组分杂质,最后进入脱重塔中进行精馏除去重组分杂质,收集脱重塔排出的产品,即为高纯nf3气体;

[0108]

其中,裂解塔的的工作温度以及工作压力分别为240℃和0.12mpa;水洗塔11的工作温度以及工作压力分别为42℃和0.12mpa;还原塔12的工作温度以及工作压力分别为34℃和0.1mpa;碱洗塔13的工作温度以及工作压力分别为30℃和0.07mpa;除水塔15的工作温度以及工作压力分别为

‑

80℃和0.05mpa;隔膜压缩机16的进口处压力为0.05mpa,出口处压力为1.0mpa;脱轻塔和脱重塔的工作温度以及工作压力分别为

‑

110℃和0.4mpa;脱重塔、脱轻塔、冷却器以及冷阱分别采用液氮作为冷却介质。

[0109]

冷阱排出的气体成分分析结果详见表12,裂解塔排出的气体成分分析结果详见表13,脱重塔排出的气体成分分析结果详见表14,采用对比例所述方法制备高纯nf3气体的产量、存气量、液氮消耗量以及电能消耗量详见表15。

[0110]

表12

[0111][0112]

表13

[0113][0114]

表14

[0115][0116]

表15

[0117]

产量kg/h存气量kg液氮消耗m3/h电能消耗kw380110004.5680

[0118]

虽然实施例和对比例制备的高纯nf3气体纯度均达到了合格标准,但是n

x

f

y

杂质在实施例中从电解槽出来之后直接经过二级裂解完全去除,而在对比例中一部分n

x

f

y

杂质进入了初品罐,还有一部分n

x

f

y

杂质留在冷阱通过排污排出,增加了后续纯化和排污的安全风险。另外,实施例在产量上超过对比例,而存气量、液氮消耗上低于对比例,虽然用电量稍高,但是电费远低于液氮费用,故实施例在提高产能、运行安全性、成本节约上亦存在优势。

[0119]

综上所述,以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的

保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。