1.本发明涉及硝酸铅加工投料技术领域,具体为硝酸铅加工用投料装置。

背景技术:

2.硝酸铅为白色立方或单斜晶体,硬而发亮,易溶于水。主要用于铅盐、媒染剂、烟花等的制造。铅及其化合物损害造血、神经、消化系统及肾脏损害。职业中毒主要为慢性。神经系统主要表现为神经衰弱综合征、周围神经病,重者出现铅中毒性脑病。严禁与酸类、易燃物、有机物、还原剂、自燃物品、遇湿易燃物品等并车混运。

3.在硝酸铅生产加工的过程中需要将各种加工用的料体进行投送,现有的硝酸铅加工用料体投送装置在使用的过程中不能够将料体根据使用的需要进行导向的输送,并且料体在输送的过程中不能够进行自动的筛分,使得颗粒较大的物料得到投送,从而不利于硝酸铅的加工和成品的质量,并且现有使用的投送装置在使用的过程中不能够进行均匀的进行料体的输送,不方便加工的进行,因此急需要一种装置,使得物料投送可以根据加工使用的需要调节和控制,并且加快了加工的效率提高了硝酸铅的质量。

技术实现要素:

4.本技术方案所要解决的技术问题为:现有的硝酸铅加工用料体投送装置在使用的过程中不能够将料体根据使用的需要进行导向的输送,并且料体在输送的过程中不能够进行自动的筛分,使得颗粒较大的物料得到投送,从而不利于硝酸铅的加工和质量,并且现有使用的投送装置在使用的过程中不能够进行均匀的进行料体的输送,不方便加工的进行。

5.为实现以上目的,本发明创造采用的技术方案:硝酸铅加工用投料装置,包括送料控制机构、均匀给料控制装置和固定支撑底座,所述固定支撑底座固定连接在均匀给料控制装置的底端中部,所述送料控制机构固定安装在均匀给料控制装置的正上方。

6.本技术方案的有益效果为:通过设置送料控制机构和均匀给料控制装置,利用送料控制机构可以完成对料体的搅拌拌和以及过滤输送,通过均匀给料控制装置可以将料体进行均匀的输送,并且通过送料控制机构可以控制和调节料体的输送方向和位置。

7.本技术方案改进所要解决的技术问题为:不能方便将加工用的料体进行导向的输送和控制。

8.为实现以上目的,本发明创造改进后采用的技术方案:所述送料控制机构包括导向送料装置和投料装置,所述投料装置固定安装在导向送料装置的上端中部。

9.本技术方案改进后的有益效果为:通过投料装置可以将其内部的料体进行搅拌和到导向输送并且落在导向送料装置上指定的一侧,从而利用导向送料装置完成对落在导向送料装置上的料体进行指定方向的导向输送。

10.本技术方案改进所要解决的技术问题为:不能够将加工用的料体进行两侧导向的输送和集中输送。

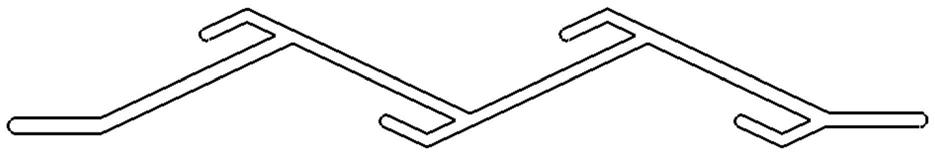

11.为实现以上目的,本发明创造改进后采用的技术方案:所述导向送料装置包括导

送板、隔挡导向板、紧固旋拧螺纹柱、第一固定孔和支撑固定架,所述支撑固定架对称设置,所述第一固定孔贯穿开设在支撑固定架的两端底部,所述导送板呈镜像对称状态转动安装在支撑固定架内部,所述隔挡导向板固定安装在导送板的上端面,所述紧固旋拧螺纹柱螺纹转动安装在支撑固定架和导送板上。

12.本技术方案改进后的有益效果为:由于导送板镜像对称分布在支撑固定架的内部,因此落在指定一侧导送板上的物料便可以由支撑固定架的一侧进行指定的滑落输送,并且落在导送板上的物料经过隔挡导向板的隔挡导向后可有由导送板上指定的位置集中的排出。

13.本技术方案改进所要解决的技术问题为:不能够将加工用的料体进行指定方向的排出,并且在排出送料之前不能够对料体进行搅拌和筛分。

14.为实现以上目的,本发明创造改进后采用的技术方案:所述投料装置包括第一电动机、搅拌轮、固定支撑柱、支撑座、盛放框和过滤筛板,所述固定支撑柱固定连接在盛放框的两端中部,所述支撑座安装在固定支撑柱的端头,且所述固定支撑柱转动插接在支撑座的上端内部,所述第一电动机固定连接在位于一侧的所述支撑座上,且所述第一电动机与固定支撑柱固定连接,所述搅拌轮固定安装在盛放框的内部,所述盛放框的两侧均固定安装有过滤筛板。

15.本技术方案改进后的有益效果为:落在盛放框内部的料体利用第一电动机带动固定支撑柱转动带动盛放框转动实现搅拌和混合,并且在盛放框摆动转动的过程中利用搅拌轮可以对盛放框内部的料体进行隔挡和打散,从而使得盛放框在摆动的过程中内部的料体可以得到充分的搅拌和混合,并且当第一电动机控制盛放框向一侧转动至较大的偏移时,此时位于盛放框中被搅拌的料体便由盛放框的一侧排出,从而完成对位于盛放框中的料体指定方向和位置的投料和使用,并且在料体由盛放框中排出时经过过滤筛板的隔挡可以进行筛分,使得符合要求的物料才可以排出使用,颗粒较大的被拦截留在盛放框中继续的打碎混合。

16.本技术方案改进所要解决的技术问题为:不能够控制料体在需要时投送,并且在连续投送时料体可以进行均匀的落下补料。

17.为实现以上目的,本发明创造改进后采用的技术方案:所述均匀给料控制装置包括支撑板、储料筒、第一转动佛控制盘、限位框、第二固定孔、支撑主板、驱动调节杆、第二转动佛控制盘、滑动调节板和卸料槽孔,所述限位框固定连接在支撑主板的两端上部,所述滑动调节板均滑动安装在限位框的内部,所述卸料槽孔对称贯穿开设在滑动调节板的前端,所述第二固定孔均匀贯穿开设在限位框的两侧,所述支撑板固定安装在限位框的上端,所述储料筒固定连接在支撑板的上端,且所述储料筒的内腔直径小于卸料槽孔的直径,所述第二转动佛控制盘转动安装在支撑主板的上端中部,所述第一转动佛控制盘固定连接在第二转动佛控制盘的上端,所述支撑主板的底端中部固定安装有第二电动机,且所述第二电动机的上端与第二转动佛控制盘的底端固定连接,所述第二转动佛控制盘与一侧的所述滑动调节板之间以及第一转动佛控制盘与另一侧的所述滑动调节板之间均转动安装有驱动调节杆,所述驱动调节杆的两端通过转轴分别转动连接在第一转动佛控制盘和第二转动佛控制盘以及滑动调节板上。

18.本技术方案改进后的有益效果为:通过第二电动机可以带动第二转动佛控制盘和

第一转动佛控制盘进行匀速的转动,因此匀速转动的第二转动佛控制盘和第一转动佛控制盘利用驱动调节杆可以控制两个滑动调节板在限位框的内部匀速的进行往复的滑动运动,因此滑动调节板滑动的过程中只有当卸料槽孔位于的正下方时位于储料筒内部的料体才会由卸料槽孔中排出一侧,随机储料筒的底部被滑动调节板封死,从而使得滑动调节板滑动的过程中可以实现储料筒的底部连续自动均匀定量的将料体排出使用,并且控制第一转动佛控制盘和第二转动佛控制盘的转动速度可以控制和调节排料的频率和速度。

19.本技术方案改进所要解决的技术问题为:不能够将料体的集中导向输送。

20.为实现以上目的,本发明创造改进后采用的技术方案:所述储料筒的上端位于导送板底部的正下方,并且所述隔挡导向板的底端之间位于储料筒的正下方。

21.本技术方案改进后的有益效果为:通过盛放框中指定一侧排出的料体可以落在指定位置的导送板上,然后料体在隔挡导向板的隔挡下可以全部的导向输送至储料筒的内部,从而完成指定方向对料体的输送,并且在输送的过程中经过隔挡导向板的隔挡和导向使得料体可以全部的落在储料筒的内部收集储存。

22.本技术方案改进所要解决的技术问题为:不能够在料体输送投放之前进行充分的打碎混合。

23.为实现以上目的,本发明创造改进后采用的技术方案:所述搅拌轮上均匀固定安装有辅助搅拌棒,且辅助搅拌棒的材质为不锈钢。

24.本技术方案改进后的有益效果为:通过盛放框转动可以带动内部的搅拌轮转动,并且搅拌轮上均匀固定安装了材质为不锈钢的辅助搅拌棒,从而使得在盛放框进行左右的摆动转动的过程中利用搅拌轮和辅助搅拌棒可以对盛放框内部的料体进行充分的搅拌打碎和混合处理。

25.本技术方案改进所要解决的技术问题为:不方便在投料的过程中观察设备内部料体的补充是否的连续和充足。

26.为实现以上目的,本发明创造改进后采用的技术方案:所述储料筒的材质为透明玻璃。

27.本技术方案改进后的有益效果为:由盛放框的一侧落在指定一侧的导送板上实现料体指定发向的投送后料体进入至指定位置的储料筒中进行储存,由于储料筒的材质为透明玻璃,因此在料体连续投送的过程中可以方便观察储料筒的内部料体是否的充足,充足的料体使得指定位置的储料筒底部可以进行连续自动的投料的进行。

附图说明

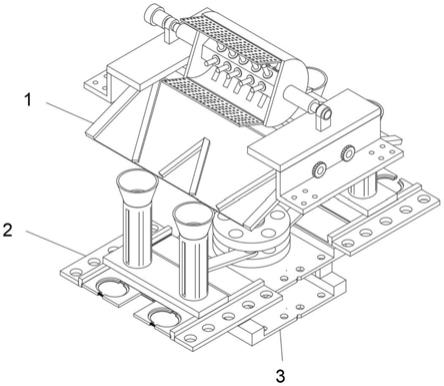

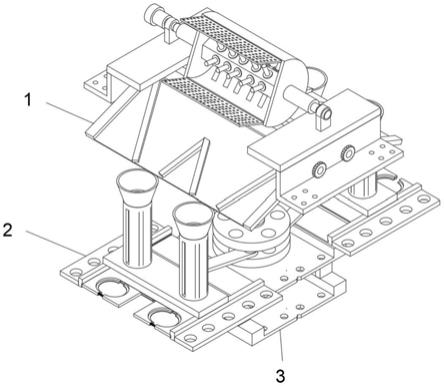

28.图1为本产品结构示意图。

29.图2为送料控制机构结构示意图。

30.图3为导向送料装置结构示意图。

31.图4为投料装置结构示意图。

32.图5为均匀给料控制装置结构示意图。

33.图6为均匀给料控制装置底部结构示意图。

34.图中所述文字标注标识为:1、送料控制机构;2、均匀给料控制装置;3、固定支撑底座;4、导向送料装置;5、投料装置;6、导送板;7、隔挡导向板;8、紧固旋拧螺纹柱;9、第一固

定孔;10、支撑固定架;11、第一电动机;12、搅拌轮;13、固定支撑柱;14、支撑座;15、盛放框;16、过滤筛板;17、支撑板;18、储料筒;19、第一转动佛控制盘;20、限位框;21、第二固定孔;22、支撑主板;23、驱动调节杆;24、第二转动佛控制盘;25、滑动调节板;26、卸料槽孔;27、第二电动机。

具体实施方式

35.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

36.实施例1:

37.如图1

‑

6所示,硝酸铅加工用投料装置,包括送料控制机构1、均匀给料控制装置2和固定支撑底座3,所述固定支撑底座3固定连接在均匀给料控制装置2的底端中部,所述送料控制机构1固定安装在均匀给料控制装置2的正上方。通过设置送料控制机构1和均匀给料控制装置2,利用送料控制机构1可以完成对料体的搅拌拌和以及过滤输送,通过均匀给料控制装置2可以将料体进行均匀的输送,并且通过送料控制机构1可以控制和调节料体的输送方向和位置。

38.实施例2:

39.如图1

‑

6所示,作为上述实施例的进一步优化方案:硝酸铅加工用投料装置,包括送料控制机构1、均匀给料控制装置2和固定支撑底座3,所述固定支撑底座3固定连接在均匀给料控制装置2的底端中部,所述送料控制机构1固定安装在均匀给料控制装置2的正上方。所述送料控制机构1包括导向送料装置4和投料装置5,所述投料装置5固定安装在导向送料装置4的上端中部。通过投料装置5可以将其内部的料体进行搅拌和到导向输送并且落在导向送料装置4上指定的一侧,从而利用导向送料装置4完成对落在导向送料装置4上的料体进行指定方向的导向输送。

40.实施例3:

41.如图1

‑

6所示,作为上述实施例的进一步优化方案:硝酸铅加工用投料装置,包括送料控制机构1、均匀给料控制装置2和固定支撑底座3,所述固定支撑底座3固定连接在均匀给料控制装置2的底端中部,所述送料控制机构1固定安装在均匀给料控制装置2的正上方。所述送料控制机构1包括导向送料装置4和投料装置5,所述投料装置5固定安装在导向送料装置4的上端中部。所述导向送料装置4包括导送板6、隔挡导向板7、紧固旋拧螺纹柱8、第一固定孔9和支撑固定架10,所述支撑固定架10对称设置,所述第一固定孔9贯穿开设在支撑固定架10的两端底部,所述导送板6呈镜像对称状态转动安装在支撑固定架10内部,所述隔挡导向板7固定安装在导送板6的上端面,所述紧固旋拧螺纹柱8螺纹转动安装在支撑固定架10和导送板6上。由于导送板6镜像对称分布在支撑固定架10的内部,因此落在指定一侧导送板6上的物料便可以由支撑固定架10的一侧进行指定的滑落输送,并且落在导送板6上的物料经过隔挡导向板7的隔挡导向后可有由导送板6上指定的位置集中的排出。

42.实施例4:

43.如图1

‑

6所示,作为上述实施例的进一步优化方案:硝酸铅加工用投料装置,包括送料控制机构1、均匀给料控制装置2和固定支撑底座3,所述固定支撑底座3固定连接在均

匀给料控制装置2的底端中部,所述送料控制机构1固定安装在均匀给料控制装置2的正上方。所述送料控制机构1包括导向送料装置4和投料装置5,所述投料装置5固定安装在导向送料装置4的上端中部。所述导向送料装置4包括导送板6、隔挡导向板7、紧固旋拧螺纹柱8、第一固定孔9和支撑固定架10,所述支撑固定架10对称设置,所述第一固定孔9贯穿开设在支撑固定架10的两端底部,所述导送板6呈镜像对称状态转动安装在支撑固定架10内部,所述隔挡导向板7固定安装在导送板6的上端面,所述紧固旋拧螺纹柱8螺纹转动安装在支撑固定架10和导送板6上。所述投料装置5包括第一电动机11、搅拌轮12、固定支撑柱13、支撑座14、盛放框15和过滤筛板16,所述固定支撑柱13固定连接在盛放框15的两端中部,所述支撑座14安装在固定支撑柱13的端头,且所述固定支撑柱13转动插接在支撑座14的上端内部,所述第一电动机11固定连接在位于一侧的所述支撑座14上,且所述第一电动机11与固定支撑柱13固定连接,所述搅拌轮12固定安装在盛放框15的内部,所述盛放框15的两侧均固定安装有过滤筛板16。落在盛放框15内部的料体利用第一电动机11带动固定支撑柱13转动带动盛放框15转动实现搅拌和混合,并且在盛放框15摆动转动的过程中利用搅拌轮12可以对盛放框15内部的料体进行隔挡和打散,从而使得盛放框15在摆动的过程中内部的料体可以得到充分的搅拌和混合,并且当第一电动机11控制盛放框15向一侧转动至较大的偏移时,此时位于盛放框15中被搅拌的料体便由盛放框15的一侧排出,从而完成对位于盛放框15中的料体指定方向和位置的投料和使用,并且在料体由盛放框15中排出时经过过滤筛板16的隔挡可以进行筛分,使得符合要求的物料才可以排出使用,颗粒较大的被拦截留在盛放框15中继续的打碎混合。

44.实施例5:

45.如图1

‑

6所示,作为上述实施例的进一步优化方案:硝酸铅加工用投料装置,包括送料控制机构1、均匀给料控制装置2和固定支撑底座3,所述固定支撑底座3固定连接在均匀给料控制装置2的底端中部,所述送料控制机构1固定安装在均匀给料控制装置2的正上方。所述送料控制机构1包括导向送料装置4和投料装置5,所述投料装置5固定安装在导向送料装置4的上端中部。所述导向送料装置4包括导送板6、隔挡导向板7、紧固旋拧螺纹柱8、第一固定孔9和支撑固定架10,所述支撑固定架10对称设置,所述第一固定孔9贯穿开设在支撑固定架10的两端底部,所述导送板6呈镜像对称状态转动安装在支撑固定架10内部,所述隔挡导向板7固定安装在导送板6的上端面,所述紧固旋拧螺纹柱8螺纹转动安装在支撑固定架10和导送板6上。所述投料装置5包括第一电动机11、搅拌轮12、固定支撑柱13、支撑座14、盛放框15和过滤筛板16,所述固定支撑柱13固定连接在盛放框15的两端中部,所述支撑座14安装在固定支撑柱13的端头,且所述固定支撑柱13转动插接在支撑座14的上端内部,所述第一电动机11固定连接在位于一侧的所述支撑座14上,且所述第一电动机11与固定支撑柱13固定连接,所述搅拌轮12固定安装在盛放框15的内部,所述盛放框15的两侧均固定安装有过滤筛板16。所述均匀给料控制装置2包括支撑板17、储料筒18、第一转动佛控制盘19、限位框20、第二固定孔21、支撑主板22、驱动调节杆23、第二转动佛控制盘24、滑动调节板25和卸料槽孔26,所述限位框20固定连接在支撑主板22的两端上部,所述滑动调节板25均滑动安装在限位框20的内部,所述卸料槽孔26对称贯穿开设在滑动调节板25的前端,所述第二固定孔21均匀贯穿开设在限位框20的两侧,所述支撑板17固定安装在限位框20的上端,所述储料筒18固定连接在支撑板17的上端,且所述储料筒18的内腔直径小于卸

料槽孔26的直径,所述第二转动佛控制盘24转动安装在支撑主板22的上端中部,所述第一转动佛控制盘19固定连接在第二转动佛控制盘24的上端,所述支撑主板22的底端中部固定安装有第二电动机27,且所述第二电动机27的上端与第二转动佛控制盘24的底端固定连接,所述第二转动佛控制盘24与一侧的所述滑动调节板25之间以及第一转动佛控制盘19与另一侧的所述滑动调节板25之间均转动安装有驱动调节杆23,所述驱动调节杆23的两端通过转轴分别转动连接在第一转动佛控制盘19和第二转动佛控制盘24以及滑动调节板25上。通过第二电动机27可以带动第二转动佛控制盘24和第一转动佛控制盘19进行匀速的转动,因此匀速转动的第二转动佛控制盘24和第一转动佛控制盘19利用驱动调节杆23可以控制两个滑动调节板25在限位框20的内部匀速的进行往复的滑动运动,因此滑动调节板25滑动的过程中只有当卸料槽孔26位于28的正下方时位于储料筒18内部的料体才会由卸料槽孔26中排出一侧,随机储料筒18的底部被滑动调节板25封死,从而使得滑动调节板25滑动的过程中可以实现储料筒18的底部连续自动均匀定量的将料体排出使用,并且控制第一转动佛控制盘19和第二转动佛控制盘24的转动速度可以控制和调节排料的频率和速度。

46.实施例6:

47.如图1

‑

6所示,作为上述实施例的进一步优化方案:硝酸铅加工用投料装置,包括送料控制机构1、均匀给料控制装置2和固定支撑底座3,所述固定支撑底座3固定连接在均匀给料控制装置2的底端中部,所述送料控制机构1固定安装在均匀给料控制装置2的正上方。所述送料控制机构1包括导向送料装置4和投料装置5,所述投料装置5固定安装在导向送料装置4的上端中部。所述导向送料装置4包括导送板6、隔挡导向板7、紧固旋拧螺纹柱8、第一固定孔9和支撑固定架10,所述支撑固定架10对称设置,所述第一固定孔9贯穿开设在支撑固定架10的两端底部,所述导送板6呈镜像对称状态转动安装在支撑固定架10内部,所述隔挡导向板7固定安装在导送板6的上端面,所述紧固旋拧螺纹柱8螺纹转动安装在支撑固定架10和导送板6上。所述投料装置5包括第一电动机11、搅拌轮12、固定支撑柱13、支撑座14、盛放框15和过滤筛板16,所述固定支撑柱13固定连接在盛放框15的两端中部,所述支撑座14安装在固定支撑柱13的端头,且所述固定支撑柱13转动插接在支撑座14的上端内部,所述第一电动机11固定连接在位于一侧的所述支撑座14上,且所述第一电动机11与固定支撑柱13固定连接,所述搅拌轮12固定安装在盛放框15的内部,所述盛放框15的两侧均固定安装有过滤筛板16。所述均匀给料控制装置2包括支撑板17、储料筒18、第一转动佛控制盘19、限位框20、第二固定孔21、支撑主板22、驱动调节杆23、第二转动佛控制盘24、滑动调节板25和卸料槽孔26,所述限位框20固定连接在支撑主板22的两端上部,所述滑动调节板25均滑动安装在限位框20的内部,所述卸料槽孔26对称贯穿开设在滑动调节板25的前端,所述第二固定孔21均匀贯穿开设在限位框20的两侧,所述支撑板17固定安装在限位框20的上端,所述储料筒18固定连接在支撑板17的上端,且所述储料筒18的内腔直径小于卸料槽孔26的直径,所述第二转动佛控制盘24转动安装在支撑主板22的上端中部,所述第一转动佛控制盘19固定连接在第二转动佛控制盘24的上端,所述支撑主板22的底端中部固定安装有第二电动机27,且所述第二电动机27的上端与第二转动佛控制盘24的底端固定连接,所述第二转动佛控制盘24与一侧的所述滑动调节板25之间以及第一转动佛控制盘19与另一侧的所述滑动调节板25之间均转动安装有驱动调节杆23,所述驱动调节杆23的两端通过转轴分别转动连接在第一转动佛控制盘19和第二转动佛控制盘24以及滑动调节板25上。

所述储料筒18的上端位于导送板6底部的正下方,并且所述隔挡导向板7的底端之间位于储料筒18的正下方。通过盛放框15中指定一侧排出的料体可以落在指定位置的导送板6上,然后料体在隔挡导向板7的隔挡下可以全部的导向输送至储料筒18的内部,从而完成指定方向对料体的输送,并且在输送的过程中经过隔挡导向板7的隔挡和导向使得料体可以全部的落在储料筒18的内部收集储存。

48.实施例7:

49.如图1

‑

6所示,作为上述实施例的进一步优化方案:硝酸铅加工用投料装置,包括送料控制机构1、均匀给料控制装置2和固定支撑底座3,所述固定支撑底座3固定连接在均匀给料控制装置2的底端中部,所述送料控制机构1固定安装在均匀给料控制装置2的正上方。所述送料控制机构1包括导向送料装置4和投料装置5,所述投料装置5固定安装在导向送料装置4的上端中部。所述导向送料装置4包括导送板6、隔挡导向板7、紧固旋拧螺纹柱8、第一固定孔9和支撑固定架10,所述支撑固定架10对称设置,所述第一固定孔9贯穿开设在支撑固定架10的两端底部,所述导送板6呈镜像对称状态转动安装在支撑固定架10内部,所述隔挡导向板7固定安装在导送板6的上端面,所述紧固旋拧螺纹柱8螺纹转动安装在支撑固定架10和导送板6上。所述投料装置5包括第一电动机11、搅拌轮12、固定支撑柱13、支撑座14、盛放框15和过滤筛板16,所述固定支撑柱13固定连接在盛放框15的两端中部,所述支撑座14安装在固定支撑柱13的端头,且所述固定支撑柱13转动插接在支撑座14的上端内部,所述第一电动机11固定连接在位于一侧的所述支撑座14上,且所述第一电动机11与固定支撑柱13固定连接,所述搅拌轮12固定安装在盛放框15的内部,所述盛放框15的两侧均固定安装有过滤筛板16。所述均匀给料控制装置2包括支撑板17、储料筒18、第一转动佛控制盘19、限位框20、第二固定孔21、支撑主板22、驱动调节杆23、第二转动佛控制盘24、滑动调节板25和卸料槽孔26,所述限位框20固定连接在支撑主板22的两端上部,所述滑动调节板25均滑动安装在限位框20的内部,所述卸料槽孔26对称贯穿开设在滑动调节板25的前端,所述第二固定孔21均匀贯穿开设在限位框20的两侧,所述支撑板17固定安装在限位框20的上端,所述储料筒18固定连接在支撑板17的上端,且所述储料筒18的内腔直径小于卸料槽孔26的直径,所述第二转动佛控制盘24转动安装在支撑主板22的上端中部,所述第一转动佛控制盘19固定连接在第二转动佛控制盘24的上端,所述支撑主板22的底端中部固定安装有第二电动机27,且所述第二电动机27的上端与第二转动佛控制盘24的底端固定连接,所述第二转动佛控制盘24与一侧的所述滑动调节板25之间以及第一转动佛控制盘19与另一侧的所述滑动调节板25之间均转动安装有驱动调节杆23,所述驱动调节杆23的两端通过转轴分别转动连接在第一转动佛控制盘19和第二转动佛控制盘24以及滑动调节板25上。所述储料筒18的上端位于导送板6底部的正下方,并且所述隔挡导向板7的底端之间位于储料筒18的正下方。所述搅拌轮12上均匀固定安装有辅助搅拌棒,且辅助搅拌棒的材质为不锈钢。通过盛放框15转动可以带动内部的搅拌轮12转动,并且搅拌轮12上均匀固定安装了材质为不锈钢的辅助搅拌棒,从而使得在盛放框15进行左右的摆动转动的过程中利用搅拌轮12和辅助搅拌棒可以对盛放框15内部的料体进行充分的搅拌打碎和混合处理。

50.实施例8:

51.如图1

‑

6所示,作为上述实施例的进一步优化方案:硝酸铅加工用投料装置,包括送料控制机构1、均匀给料控制装置2和固定支撑底座3,所述固定支撑底座3固定连接在均

匀给料控制装置2的底端中部,所述送料控制机构1固定安装在均匀给料控制装置2的正上方。所述送料控制机构1包括导向送料装置4和投料装置5,所述投料装置5固定安装在导向送料装置4的上端中部。所述导向送料装置4包括导送板6、隔挡导向板7、紧固旋拧螺纹柱8、第一固定孔9和支撑固定架10,所述支撑固定架10对称设置,所述第一固定孔9贯穿开设在支撑固定架10的两端底部,所述导送板6呈镜像对称状态转动安装在支撑固定架10内部,所述隔挡导向板7固定安装在导送板6的上端面,所述紧固旋拧螺纹柱8螺纹转动安装在支撑固定架10和导送板6上。所述投料装置5包括第一电动机11、搅拌轮12、固定支撑柱13、支撑座14、盛放框15和过滤筛板16,所述固定支撑柱13固定连接在盛放框15的两端中部,所述支撑座14安装在固定支撑柱13的端头,且所述固定支撑柱13转动插接在支撑座14的上端内部,所述第一电动机11固定连接在位于一侧的所述支撑座14上,且所述第一电动机11与固定支撑柱13固定连接,所述搅拌轮12固定安装在盛放框15的内部,所述盛放框15的两侧均固定安装有过滤筛板16。所述均匀给料控制装置2包括支撑板17、储料筒18、第一转动佛控制盘19、限位框20、第二固定孔21、支撑主板22、驱动调节杆23、第二转动佛控制盘24、滑动调节板25和卸料槽孔26,所述限位框20固定连接在支撑主板22的两端上部,所述滑动调节板25均滑动安装在限位框20的内部,所述卸料槽孔26对称贯穿开设在滑动调节板25的前端,所述第二固定孔21均匀贯穿开设在限位框20的两侧,所述支撑板17固定安装在限位框20的上端,所述储料筒18固定连接在支撑板17的上端,且所述储料筒18的内腔直径小于卸料槽孔26的直径,所述第二转动佛控制盘24转动安装在支撑主板22的上端中部,所述第一转动佛控制盘19固定连接在第二转动佛控制盘24的上端,所述支撑主板22的底端中部固定安装有第二电动机27,且所述第二电动机27的上端与第二转动佛控制盘24的底端固定连接,所述第二转动佛控制盘24与一侧的所述滑动调节板25之间以及第一转动佛控制盘19与另一侧的所述滑动调节板25之间均转动安装有驱动调节杆23,所述驱动调节杆23的两端通过转轴分别转动连接在第一转动佛控制盘19和第二转动佛控制盘24以及滑动调节板25上。所述储料筒18的上端位于导送板6底部的正下方,并且所述隔挡导向板7的底端之间位于储料筒18的正下方。所述搅拌轮12上均匀固定安装有辅助搅拌棒,且辅助搅拌棒的材质为不锈钢。所述储料筒18的材质为透明玻璃。由盛放框15的一侧落在指定一侧的导送板6上实现料体指定发向的投送后料体进入至指定位置的储料筒18中进行储存,由于储料筒18的材质为透明玻璃,因此在料体连续投送的过程中可以方便观察储料筒18的内部料体是否的充足,充足的料体使得指定位置的储料筒18底部可以进行连续自动的投料的进行。

52.本技术方案的工作原理为:将料体放置在盛放框15的内部经过盛放框15的小角度的转动利用搅拌轮12可以将盛放框15内部的料体进行转动打碎混合,然后盛放框15向指定方向转动较大的角度时料体经过过滤筛板16的过滤后落在导送板6上然后经过隔挡导向板7的隔挡进入至储料筒18的内部,然后启动第二电动机27带动第二转动佛控制盘24和第一转动佛控制盘19匀速的转动,转动的第二转动佛控制盘24和第一转动佛控制盘19可以利用驱动调节杆23使得滑动调节板25在限位框20的内部横向的往复的移动,从而使得卸料槽孔26可以由储料筒18的底部有规律的滑动经过,从而使得位于储料筒18内部的料体可以由卸料槽孔26的内部均匀的落下输送实现定量均匀的投料。

53.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而

且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。