1.本技术涉及一种支架装置,具体涉及支架装置、电子组件及车窗玻璃系统。

背景技术:

2.固定电子设备(例如相机、手机等)的支架装置广泛应用,在使用过程中会遇到颠簸不稳等问题,如何提高支架装置固定电子设备的稳定性成为需要解决的技术问题。

技术实现要素:

3.本技术提供一种提高电子设备的固定稳定性的支架装置、电子组件及车窗玻璃系统。

4.第一方面,本技术提供了一种支架装置,用于固定电子设备,所述电子设备具有相对设置的第一安装部和第二安装部,支架装置包括:

5.支架主体;

6.第一固定部件,所述第一固定部件设于所述支架主体,所述第一固定部件包括相对设置的第一保持件和弹性臂,所述第一保持件与所述第一弹性臂用于卡合所述电子设备的第一安装部;以及

7.第二固定部件,所述第二固定部件设于所述支架主体,且所述第一固定部件与第二固定部件至少沿第一方向间隔设置,所述第二固定部件包括第二保持件及弹性件,所述第二保持件用于定位所述弹性件,所述弹性件、所述第二保持件及所述支架主体用于卡合所述电子设备的第二安装部。

8.第二方面,本技术提供了一种电子组件,包括电子设备及所述的支架装置,所述电子设备包括相机,所述电子设备的第一安装部包括第一主体部及连接所述第一主体部的第一固定柱,所述第一固定柱卡合于所述第一保持件与所述第一弹性臂之间;所述电子设备的第二安装部包括第二主体部及连接所述第二主体部的第二固定柱,所述弹性件、所述第二保持件抵接所述第二固定柱,所述支架主体抵接所述第二主体部。

9.第三方面,本技术提供了一种车窗玻璃系统,包括车窗玻璃及所述的电子组件,所述电子组件的支架装置设于所述车窗玻璃上。

10.本技术提供的支架装置,通过在支架主体设置第一固定部件和第二固定部件,第一固定部件的第一保持件和第一弹性臂用于卡合电子设备的第一安装部,第二固定部件的弹性件、第二保持件及支架主体用于卡合电子设备的第二安装部,当电子设备的第一安装部和第二安装部都固定时,所述支架装置便能紧紧固定电子设备,使电子设备具有较强的固定稳定性,且本技术提供的支架装置整体的设计拆装较为简易,还简化了支架装置的结构,使得制造成本降低,方便批量生产。

附图说明

11.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

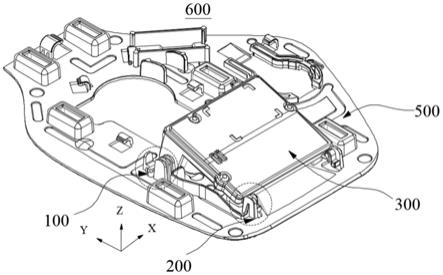

12.图1是本技术实施例提供的电子组件的立体图。

13.图2是本技术实施例提供的支架装置的俯视图。

14.图3是本技术实施例提供的电子设备的示意图。

15.图4是本技术实施例提供的电子设备的侧面图。

16.图5是本技术实施例提供的第二固定部件的立体示意图。

17.图6是本技术实施例提供的第二固定部件的横截面图

18.图7是本技术实施例提供的第二固定部件与电子设备的第二安装部卡合状态的侧面截图。

19.图8是本技术实施例提供的第一固定部件的立体示意图。

20.图9是本技术实施例提供的第一固定部件的横截面图。

21.图10是本技术实施例提供的第一固定部件和电子设备的第一安装部卡合状态的侧面截图。

22.图11是本技术实施例提供的电子设备固定在支架装置后的横截面图。

23.图12是本技术实施例提供的支架装置的背面示意图。

24.图13是本技术实施例提供的车窗玻璃系统的正面示意图。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.在本文中提及“实施例”或“实施方式”意味着,结合实施例或实施方式描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

27.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。

28.请参阅图1,本技术提供了一种电子组件600。其中,所述电子组件600主要包括支架装置500和需要固定的电子设备300。

29.请参阅图2,所述支架装置500至少包括支架主体400、及设于支架主体400上的第一固定部件100和第二固定部件200。为了便于描述,以支架装置500整体的俯视图的第一视角为参照进行定义。请参阅图1及图2,所述支架装置500从左至右的宽度方向为x轴正向,其反向为x轴反向;所述支架装置500从所述第一固定部件100到所述第二固定部件200的长度方向为y轴正向,其反向为y轴反向;所述支架装置500从所述支架主体400到所述第一固定部件100凸起的厚度方向为z轴正向,其反向为z轴反向。

30.可选的,所述支架装置500采用注塑成型的生产加工方式,制造成本较低,并且便于批量的生产。所述支架装置500通常安装于车窗玻璃之上,用于固定所述电子设备300,确保所述电子设备300在车辆行驶的过程中功能的稳定实现。

31.请参阅图3,所述电子设备300包括但不限于为相机、手机等车载设备。

32.请参阅图3,所述电子设备300具有相对设置的第一安装部310和第二安装部320。所述第一固定部件100用于卡合电子设备300的第一安装部310,所述第二固定部件200用于卡合电子设备300的第二安装部320。

33.请参阅图3,电子设备300的第一安装部310包括第一主体部311及至少一个第一固定柱312。第一固定柱312设于第一主体部311。

34.可选的,第一固定柱312的数量可以为一个、两个或三个等。本实施例以第一固定柱312的数量为两个为例进行举例说明。两个第一固定柱312分别设于第一主体部311沿x轴的相对两侧。

35.可选的,本技术对于所述第一固定柱312的长度不做具体的限定,例如8~15mm。可选的,所述第一固定柱312的形状包括但不限于圆柱、接近柱形、方形等形状。

36.请参阅图3及图4,电子设备300的第二安装部320包括第二主体部321及至少一个第二固定柱322。第二固定柱322相对于第二主体部321朝向y轴反向凸设。

37.请参阅图3,第一主体部311和第二主体部321分别为电子设备300的主体部的上部分和下部分,图3中的虚线为第一主体部311和第二主体部321的分界线。

38.可选的,第二固定柱322的数量可以为一个、两个或三个等。本实施例以第二固定柱322的数量为两个为例进行举例说明。两个第二固定柱322设于第二主体部321的同一侧。

39.请参阅图3及图4,电子设备300大致有六个面,朝向支架装置500安置的面为相机面,与相机面相对设置的面为外表面(图3所示的面)。电子设备300其余的面分为上下表面,左右侧表面。在本实施例中,两个第一固定柱312分别设于电子设备300的左右侧表面,两个第二固定柱322皆设于电子设备300的下表面。

40.请再次参阅图2,所述第一固定部件100与所述第二固定部件200至少沿第一方向间隔设置。具体的,所述第一固定部件100与所述第二固定部件200沿y轴反方向间隔设置,所述第一固定部件100与所述第二固定部件200还在沿x轴方向上间隔设置。换言之,所述第一固定部件100、所述第二固定部件200所在的直线与y轴、x轴皆相交。当然,图2所示仅仅为其中一种实施例,在其他实施例中,所述第一固定部件100、所述第二固定部件200所在的直线可与y轴平行。

41.可选的,所述第一固定部件100的数量为至少一对。每对所述第一固定部件100沿x向排列。一对所述第一固定部件100固定所述电子设备的第一安装部310的相对两侧。

42.所述第二固定部件200的数量为至少一对。每对所述第二固定部件200沿所述第二方向排列。第二方向与第一方向相交,其中,相交包括垂直。第二方向为x轴正向。一对所述第二固定部件200固定所述电子设备的第二安装部320的相对两侧。

43.可选的,所述第一固定部件100与支架装置500为一体成型。所述第二固定部件200与支架装置500为一体成型。

44.在其他实施方式中,当第一固定部件100的数量为多个时,本技术对于多个第一固定部件100的位置不限。当第二固定部件200的数量为多个时,本技术对于多个第二固定部

件200的位置不限。

45.第一固定部件100的数量与第一固定柱312的数量相同,且一一对应。第二固定部件200的数量与第二固定柱322数量相同,且一一对应。

46.具体的,请参阅图2,所述支架主体400具有凸台402及与所述凸台402相邻的所述摄像孔401。所述凸台402的形状大致呈梯形,梯形短顶边靠近摄像孔401。梯形长底边靠近支架主体400的底部。所述凸台402对所述电子设备300支撑以预设角度设置。所述摄像孔401与所述电子设备300的摄像机部分相对。所述电子设备300的摄像机部分通过所述摄像孔401采集图像。

47.所述第一固定部件100凸设于所述支架主体400。

48.请参阅图2,所述第一固定部件100包括相对设置的第一保持件130和第一弹性臂120。所述第一弹性臂120和所述第一保持件130沿y轴反向依次设置。在其他实施方式中,所述第一弹性臂120和所述第一保持件130还可以沿y轴正向依次设置。所述第一保持件130与所述第一弹性臂120用于卡合所述电子设备300的第一安装部310。具体的,所述第一保持件130与所述第一弹性臂120卡合电子设备300的第一固定柱312(请参阅图3)。

49.所述第二固定部件200设于所述支架主体400,所述第一固定部件100与所述第二固定部件200间隔设置。

50.请参阅图5及图7,所述第二固定部件200包括第二保持件230及弹性件220,所述第二保持件230用于定位所述弹性件220,所述弹性件220、所述第二保持件230及所述支架主体400用于卡合所述电子设备300的第二安装部320。具体的,所述弹性件220、所述第二保持件230用于卡合所述电子设备300的第二固定柱322(请参阅图4)。

51.本技术提供的支架装置500,通过在支架主体400设置第一固定部件100和第二固定部件200,第一固定部件100的第一保持件130和第一弹性臂120用于固定电子设备的第一安装部310,第二固定部件200的弹性件220、第二保持件230及支架主体400用于固定电子设备的第二安装部320,当电子设备的第一安装部310和第二安装部320都固定时,电子设备300便能紧紧固定在所述支架装置500上,具有较强的稳定性,支架装置500整体的设计拆装较为简易,还简化了支架的结构,使得制造成本降低,方便批量生产。

52.请参阅图2及图7,所述第一弹性臂120还包括固定端110。所述固定端110凸设于所述支架主体400上,凸起的方向为z轴正向。所述第一弹性臂120凸设于所述固定端110上,凸起的方向为y轴反向。所述固定端110为所述第一弹性臂120起到固定支撑的作用。

53.请参阅图5,图5为第二固定部件200的立体示意图。所述第二固定部件200还包括支撑板240,所述支撑板240凸设于所述支架主体400,所述支撑板240大致为扁平的长方体板状结构。所述支撑板240和所述支架主体400可以通过但不仅限于通过注塑方式一体成型。所述支撑板240的延伸方向为z轴正向。

54.所述第二保持件230设于所述支撑板240上,所述第二保持件230和所述支撑板240可以通过但不仅限于通过注塑方式一体成型。所述第二保持件230凸起的方向为x轴正向。

55.请参阅图5和图6,所述第二保持件230包括间隔设置的第一保持块231和第二保持块232。第一保持块231和第二保持块232在所述支撑板240上大致为对角分布。在朝向x轴反向看第一保持块231和第二保持块232,所述第一保持块231位于所述支撑板240偏右上的位置,所述第二保持块232位于所述支撑板240偏左下的对角位置。所述第一保持块231和所述

第二保持块232用于固定所述弹性件220。

56.弹性件220包括但不限于为s形弹簧、片簧等。

57.请再次参阅图5,所述弹性件220包括依次连接且沿第一方向依次排列的第一弯折部221、第二弯折部222及第三弯折部223。第一方向为y轴反向。

58.第一弯折部221的弯折方向与第三弯折部223的弯折方向相同,第一弯折部221的弯折方向与第二弯折部222的弯折方向相反。具体的,第一弯折部221与第三弯折部223的弯折凹口朝向为z轴正向,第二弯折部222的弯折凹口朝向z轴反向。

59.所述第一保持块231卡持第二弯折部222。所述第二保持块232卡持第三弯折部223。所述第一保持块231对所述弹性件220的第二弯折部222施加一个z轴正向的力,所述第二保持块232对所述弹性件220的第三弯折部223施加一个z轴反向的力,两个力之间的相互作用使得第一保持块231、第二保持块232和弹性件220处于一个相对稳定的状态。

60.第一弯折部221、第三弯折部223和第二弯折部222的体型依次增大。第二弯折部222的弯折空间与所述第一保持块231的外轮廓相适配。进一步,第二弯折部222的弯折内表面与第一保持块231的外表面相贴合,以增加第二弯折部222和第一保持块231的贴合面积,增加受力面积,进而提高对于弹性件220的定位的稳定性。

61.第三弯折部223的弯折空间与所述第二保持块232的外轮廓相适配。进一步,第三弯折部223的弯折内表面与第二保持块232的外表面相贴合,以增加第三弯折部223和第二保持块232的贴合面积,增加受力面积,进而提高对于弹性件220的定位的稳定性。

62.所述弹性件220的横截面整体呈“s”型,所述第一保持块231和所述第二保持块232的位置和形状进行设计,可以使得所述弹性件220保持“s”并稳定地安装在第二保持件230上,且装配拆卸弹性件220十分便利。由于弹性件220与电子设备300的第二固定柱322装配锁定,弹性件220呈一定角度的变形拉伸,因此更加使弹性件220牢固地搭载在第二保持件230上。所述第一保持块231和所述第二部保持块232两个结构块之间的相互装配公差较低,因此对于制造精度的要求也比较低,可以做到大批量的生产。所述弹性件220成型工艺简单且易装配到塑料主体,便于大批量的生产和固定锁附需求。

63.请再次参阅图5,支撑板240凸设于所述支架主体400,第一保持块231和第二保持块232皆设于所述支撑板240的扁平面上。所述第一保持块231与所述支架主体400形成收容间隙,收容间隙用于收容所述电子设备300的第二安装部320,因此理论上收容间隙的相对距离即所述弹性件220的第一弯折部221到所述支撑板240的间隙宽度,第一弯折部221到所述支撑板240的间隙宽度大于电子设备300的第二固定柱322的宽度(直径)。且所述第一保持块231和所述弹性件220的第一弯折部221皆抵接于电子设备300的第二固定柱322。

64.所述支撑板240用于设置第一保持块231与第二保持块232,使其相互之间的位置配合能安置所述弹性件220,并且方便所述弹性件220的安装和拆卸。其中,所述支撑板240对所述电子设备300还起到限位的作用,一对第二固定部件200的支撑板240限制所述电子设备300在x轴方向上的移动,保持所述电子设备300安装在所述支架装置500上的固定状态。

65.请再次参阅图5,所述第二保持件230还包括限位筋233。所述限位筋233基于第一保持块231的上表面朝向背离支架主体400的方向凸出(沿z轴正向凸出),且凸起的位置为远离所述支撑板240的一侧。凸起的形状大致为一个梯形立体结构。所述限位筋233的梯形

立体结构用于限位所述弹性件220,以提高弹性件220在第二保持件230上的安装稳固性。可选的,所述限位筋233与所述支撑板240相对设置,所述弹性件220安装于所述限位筋233与所述支撑板240之间。所述限位筋233与所述支撑板240之间的相对距离和所述弹性件220的第二弯折部222的宽度相同。

66.所述限位筋233对于所述弹性件220能起到一个左右方向(x轴)的固定作用。

67.请参阅图7,图7为第二固定部件200与电子设备300的第二安装部320卡合状态的侧面截图。所述支架主体400还包括支撑台210,所述支撑台210位于第一保持块231背离第二保持块232的一侧,即所述第一保持块231和所述支撑台沿y轴正向依次设置。所述支撑台210支撑所述电子设备300的第二安装部320靠近所述支架主体400的一侧(朝向z轴反向的一侧),并且其支撑的位置为所述电子设备300靠近所述电子设备300的第二固定柱322的位置。所述支撑台210凸设于所述支架主体400上,所述支撑台210大致为一个凸起的l形立方体的结构,较长一侧为y轴正向,较短一侧为x轴正向,l口朝向所述支架装置500中间位置。

68.所述支撑台210对所述电子设备300提供一个沿z轴正向上的力,对于所述电子设备300在支架装置500上的整体受力提供了一个平衡的作用,还用于使电子设备300固定时整体形成一定的倾斜角度。

69.因支撑台210平衡了电子设备300的整体受力情况,这一方面避免了弹性件220在第三弯折部223上的作用力过大而导致的卡接松动缺陷,同时弹性件220在第三弯折部223上施加的作用力也能够和支撑台210提供的作用力相平衡,避免支撑台210施加的作用力过大而导致的第三弯折部223难拆卸的情况发生,故本技术同时具有卡接牢固和拆卸方便的优点,进一步提高了电子设备300在支架装置500上的拆装性能。

70.同时电子设备300整体受力的平衡,还能克服来自于电子设备300和支架装置500之间因配合公差带来难拆装或装配不牢固等缺陷,使本技术的支架装置500能够以较低的精度来制造,大大节省了制造成本并提高生产效率,迎合了大规模生产的需要。

71.请参阅图7,所述弹性件220的第一弯折部221抵接于所述电子设备300的第二安装部320朝向z轴正向的一侧,所述第一保持块231抵接于所述电子设备300的第二安装部320中的第二固定柱322。

72.第二固定柱322呈扁平的弯钩状,第二固定柱322远离第二主体部321的一端朝向z轴正方向弯曲,弯钩结构以便于第一弯折部221和所述第一保持块231更好地抵接于第二固定柱322,不易在y轴方向发生滑动或松脱。

73.所述第一保持块231朝向z轴反向的一侧具有缺口,该缺口用于收容第二固定柱322远离第二主体部321的一端,并实现所述第一保持块231与第二固定柱322的相互抵接。

74.所述电子设备300的第二安装部320受到所述第一保持块231、所述弹性件220的第一弯折部221分别施加的z轴反向上的力,所述支撑台210同时也对其抵接的所述电子设备300有一个z轴正向上的作用力,三者力的配合以促进电子设备的第二安装部320受力平衡。

75.请参阅图8、图9和图10,图8为第一固定部件100的立体示意图,图9是第一固定部件100的横截面图。图10为第一固定部件100和电子设备300的第一安装部310卡合状态的侧面截图。所述第一弹性臂120与所述第一保持件130沿第一方向排列,所述第一弹性臂120的固定端110凸设所述支架主体400上。所述第一弹性臂120的抵接端朝向远离所述支架主体400且靠近所述第一保持件130的方向延伸,并且所述第一弹性臂120呈一定的倾斜角度。所

述第一弹性臂120的形状为带倾斜角度的扁平状,其中,倾斜的角度往远离所述支架主体400的一侧略微弯曲。

76.请再次参阅图8,所述第一弹性臂120包括加强筋121,所述加强筋121设于所述第一弹性臂120上。所述加强筋121大致为凸起的扁长方体块,所述加强筋121的长度和所述第一弹性臂120宽度相同。所述加强筋121可以加强所述第一弹性臂120的结构强度,进而增加弹性臂120抵接于所述第一固定柱312的牢固性,还可以增加所述第一弹性臂120的使用寿命。

77.请再次参阅图8,所述第一保持件130包括相连接的承载部131及阻挡部132。

78.所述阻挡部132与所述支架主体400相对设置,所述承载部131连接于所述阻挡部132与所述支架主体400之间。所述阻挡部132、所述承载部131及所述第一弹性臂120的抵接端皆抵接于所述电子设备300的第一固定柱312。所述承载部131凸设于所述支架主体400,大致形状为扁平状。所述承载部131能够对电子设备300的第一固定柱312提供朝向y轴正向的支撑力f3。所述阻挡部132和所述承载部131相连接,其形状大致为扁平的板状,所述阻挡部132具有用于加强其结构稳固性的加强筋凸起。所述阻挡部132为所述电子设备300的第一固定柱312提供朝向z轴反向的作用力f1。所述第一弹性臂120的抵接端为所述电子设备300的第一固定柱312提供朝向左下方向(以面对图10视图为参考)的作用力f2。

79.为了确保所述电子设备300的第一固定柱312能够和所述第一固定部件100稳定卡合,所述第一弹性臂120与所述阻挡部132之间的间隙小于所述电子设备300的第一固定柱312的直径(宽度),使电子设备300的第一固定柱312在间隙中保持固定的状态。

80.从作用力的角度,所述承载部131对所述电子设备300的第一固定柱312施加的沿y轴正向的第一作用力。所述阻挡部132对所述电子设备300的第一安装部310施加的沿z轴反向的第二作用力。所述弹性件120对所述电子设备300的第一安装部310朝向左下方向(以面对图10视图为参考)的第三作用力,第三作用力可分解为沿y轴反向和沿z轴正向的力。第一作用力、第二作用力及第三作用力的合力可沿着第三作用力所在线上,此合力使得所述电子设备300的第一固定柱312牢牢地固定在所述第一固定部件100上。

81.请再次参阅图8,所述支架主体400还包括第二弹性臂140。所述第二弹性臂140抵接于所述电子设备300一侧,该侧为所述电子设备300的第一安装部310背离所述阻挡部132的一侧(所述电子设备300靠近所述支架主体400的一侧)。所述第二弹性臂140凸设于所述支架主体400,所述第二弹性臂140呈现一定角度的倾斜,形状大致为倾斜的扁状长方体。

82.所述第二弹性臂140本身具有一定的弹性,所述电子组件600通常安置在车辆当中,车辆在行驶的过程中所述电子组件600因为颠簸会产生上下的抖动,所述第二弹性臂140能起到一个缓冲上述的抖动的作用,以提高电子设备300拍摄图像的质量。

83.请再次参阅图8,所述第一固定部件100的数量为至少一对,每对所述第一固定部件100沿x轴正向排列。一对所述第一固定部件100固定于所述电子设备300的第一安装部310的相对两侧。所述第一保持件130还包括侧边挡板133。所述侧边挡板130凸设于所述支架主体400上,所述侧边挡板130和所述阻挡部132相连接,所述侧边挡板130形状便是凸起的扁状长方体结构。所述电子设备300的第一安装部310设于一对所述侧边挡板130之间,换言之,一对所述侧边挡板130能够提高所述电子设备300的第一安装部310在x轴方向的稳定性。

84.所述电子组件600通常安置在车辆当中,车辆在行驶的过程中所述电子组件600因为颠簸会产生左右的抖动,所述侧边挡板130对所述电子设备300的第一安装部310在x轴正向上起到限位作用,保证电子设备300功能的正常运行。

85.请参阅图7和图10,电子设备300受到的力包括第一保持块231和弹性件220的第一弯折部221对第二固定柱322施加的z轴反向的力,支撑台210对电子设备第二安装部320施加的z轴正向的力,承载部131对第一固定柱312施加y轴正向的力,阻挡部132对第一固定柱312施加的z轴反向的力,第一弹性臂120对第一固定柱312施加的力,第二弹性臂140(结合图8)对电子设备第一安装部310施加的z轴正向的力,这几个力受力平衡,使电子设备300牢牢地固定在支架装置500上。

86.请参阅图10和图11,第二弹性臂140与电子设备300的第一安装部310接触的点与支撑台210与电子设备300的第二安装部320接触的点,两者的相对角度a为10

°

~30

°

,该角度为所述电子设备300的倾斜角度。

87.请参阅图12和图13,图12中的面为支架装置500的背面。该面主要是用于与车窗玻璃700进行贴合。

88.请参阅图13,本技术还提供一种车窗玻璃系统,包括车窗玻璃700、电子组件600,所述电子组件600的支架装置设于所述车窗玻璃700上。

89.将所述电子设备300安装到所述支架装置500的方法包括但不限于以下的步骤。

90.在所述电子设备300进行装配时,将所述电子设备300如图1所示初始放置,此时所述第一固定部件100与所述电子设备300的第一安装部310接触,而所述电子设备300的下半部分与所述支撑台210相接触(位置靠近所述电子设备300的第二安装部320的一侧,方向为所述电子设备300靠近所述支架主体400的一侧),沿着略小于所述电子设备300装配角度方向向下推移所述电子设备300,所述电子设备300下半部分与所述支撑台210相对抵触,导致所述弹性件220挤压推入到所述第二固定柱322的,此时,所述弹性件220呈一定角度的弹性变形,致使所述弹性件220牢固地锁附在所述第二固定柱322,与此同时,所述电子设备300的第一安装部310在所述第一弹性臂120及所述第一保持件130的作用下,牢固地锁附在所述第一固定部件100上。

91.将所述电子设备300从所述支架装置500上进行拆卸的方法包括但不限于以下的步骤。

92.当所述电子设备300安装在所述支架装置500上时。首先,对所述弹性件220施加一个远离所述支架主体400方向上的竖直拉力,使所述弹性件220呈一定角度的弹性变形。所述弹性件220变形到所述电子设备300的第二安装部320能够从所述弹性件220与所述支撑台210的相对间隙中移出。其次,对所述第一弹性臂120施加一个靠近所述支架主体400的压力,使所述第一弹性臂120与所述阻挡部132之间的间隙大于所述第一固定柱312的宽度(直径),从而所述电子设备300的第一安装部310能够从所述第一固定部件100中取出。

93.所述支架装置500由于第一固定部件100及第二固定部件200分别采用具有一定弹性变形的材料或者结构来进行固定,运用于高温高湿等环境下,有更好的耐环境性能,保证行车过程中不松脱、不抖动,拆装维修方便。

94.以上是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本申

请的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。